Установка электрообработки с линейным электродинамическим двигателем

Автор: Стрюк А.И., Шестаков И.Я.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (10), 2006 года.

Бесплатный доступ

Представлен вывод зависимости между электрическими, геометрическими параметрами и динамическими характеристиками линейного электродинамического двигателя. Рассмотрена конструкция двигателя и описаны технологические операции, которые могут быть осуществлены на установке электрообработки.

Короткий адрес: https://sciup.org/148175243

IDR: 148175243 | УДК: 621.7

Текст научной статьи Установка электрообработки с линейным электродинамическим двигателем

В производстве ракетно-космической техники применяются электрохимические и электрофизические методы обработки. Однако широкому использованию этих методов препятствуют значительные энергозатраты, громоздкость оборудования, недостаточная точность формообразования.

Погрешность обработки этими методами при копировально-прошивочных операциях прямо пропорциональна величине зазора между электродом-инструментом и обрабатываемой деталью. Чем меньше зазор, тем труднее получить стабильность процессов анодного растворения и эрозионного разрушения. Возникает необходимость увеличивать давление рабочей жидкости, возрастают требования к жесткости и точности механической части оборудования, к системе управления станком, требуется повышать скорость перемещения электрода-инструмента и точность позиционирования при возросших инерционных силах. Поэтому электрохимическую и электроэрозионную обработку при зазорах менее 0,20 мм практически не производят.

Функционально-физический анализ существующего оборудования размерной электрической обработки показал, что между системой управления станком и электродом-инструментом имеются передаточные механизмы, которые в значительной степени снижают точность формообразования.

Благодаря разработанному электродинамическому приводу подачи, непосредственно связанному с электродом-инструментом, удалось получить высокие скорости движения рабочего органа установки.

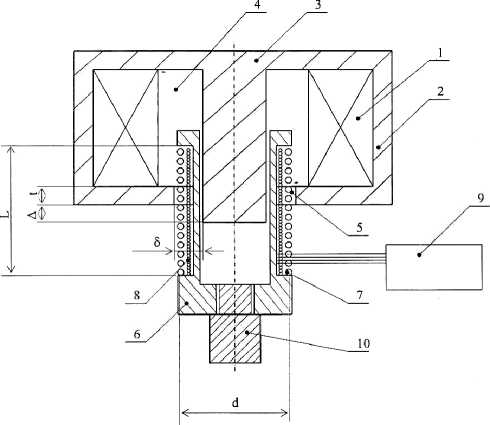

Основным элементом установки является линейный электродинамический двигатель с блоком управления (см. рисунок). Двигатель состоит из неподвижной катушки 1, установленной в полости магнитопровода 2, осевого выступа 3. Между выступом 3 и катушкой 1 образован зазор 4, а между магнитопроводом 2 и выступом 3 - рабочий зазор 5, величиной 8 и шириной t. Полый ползун б, установленный коаксиально выступу 3, имеет возможность перемещения вдоль выступа 3 в зазорах 4 и 5. На наружной поверхности ползуна расположена подвижная катушка 7 и дополнительная катушка обратной связи 8, которые соединены с блоком управления 9. Длина подвижной катушки 7-L,ее средний диаметр d. Ползун б жестко соединен с инструментом 10. Вылет выступа 3 относительно торцевой поверхности магнитопровода 2 - А.

На обмотку возбуждения подают постоянное напряжение от источника питания, расположенного в блоке управления, а на катушку якоря - переменное напряжение. Возникает электромагнитная сила, величину которой определяют по формуле Ампера

F = IBl, (1)

где F - электромагнитная сила; I - ток в катушке якоря (подвижная катушка); B - магнитная индукция электромагнита в магнитном зазоре; / - длина проводника подвижной катушки.

Линейный электродинамический двигатель

Для данной конструкции электромагнитная сила определяется следующим образом:

F = IBk, (2)

где k- конструктивный параметр двигателя, k-ndNt/L, здесь d - средний диаметр подвижной катушки, А- число витков подвижной катушки, L - длина подвижной катушки, t - ширина магнитного зазора.

По формуле (2) следует, что при постоянной величине В электромагнитную силу можно менять путем регулирования тока в подвижной катушке. При этом быстродействие привода определяется скоростью изменения тока в подвижной катушке. При отсутствии магнитопровода в подвижной части двигателя на рабочих частотах (10...200 Гц) активное сопротивление подвижной катушки значительно больше реактивного.

Наибольшее распространение в технике получил переменный синусоидальный ток. При подаче на подвижную катушку такого напряжения ток будет изменяться по закону

Т^Т^шСщсХ (3)

где i - мгновенное значение тока в катушке; Im - амплитудное значение тока в катушке; to - угловая частота, to = 2nX здесь/- частота переменного тока.

Изменением тока при разгоне вследствие наводимой в подвижной катушке ЭДС самоиндукции пренебрегаем, так как у данного устройства скорость идеального холостого хода на порядок превосходит реальные скорости перемещения. При этом электромагнитная сила

F-7msin(toт)5k. (4)

Подвижная часть двигателя под действием этой силы будет перемещаться согласно уравнению mx "+Р x ' = F, (5)

где т - масса подвижной части двигателя с инструментом; в - коэффициент трения, зависящий от скорости; x' - скорость подвижных частей установки; x ‘ - ускорение подвижных частей. Силами тяжести пренебрегаем, так как электромагнитная сила на порядок и более превосходит силу тяжести подвижной части.

Перемещение якоря с инструментом в соответствии с выражением (4) будет происходить по закону х = И sin (ют),(6)

гдеИ - амплитуда перемещения ползуна. По выражению (6) определим скорость x’ и ускорение x ':

x' = Aю cos (ют),(7)

x" = -Aю2 sin (ют).(8)

Подставив (7), (8) в уравнение (5), получим

- mA to 2 sin (ют) + в A юcos (ют) = I m sin (ют) Bk . (9) Развиваемое двигателем усилие расходуется на преодоление сил трения и ускорение подвижных частей. Рабочие частоты двигателя лежат в пределах 10...400 Гц, поэтому силы, затрачиваемые на ускорение, на два порядка и более превосходят амплитуду сил трения:

mA ю 2 DD в A ю . (10)

Последнее условие позволяет упростить выражение (9):

-

- mA ю2 sin (ют) = I m sin (ют) Bk . (11)

Для практической оценки динамических характеристик двигателя достаточно знать зависимость рабочих характеристик (массы подвижных частей, амплитуды и частоты перемещения) от электрических и геометрических параметров установки. Для этого перепишем уравнение (11) для амплитудного значения перемещения:

mA ю 2 = ImBk . (12)

Подставив в выражение (12) значения к, ю, определим ширину рабочего зазора:

t = LmAf 2/0,08 I m BdN . (13)

Формула (13) связывает электрические и геометрические параметры устройства с динамическими характеристиками двигателя. В соответствии с этим выражением была изготовлена и испытана опытная партия линейных электродинамических двигателей. При испытании значения статической электромагнитной силы отличались от расчетных величин не более чем на 8 %, что говорит о правильности выражения (13).

Керн магнитопровода выполняет функции направляющей скольжения для якоря. Геометрическая ось двигателя расположена вертикально. Якорь напрямую соединен с электродом-инструментом, что позволяет сократить число подвижных частей и тем самым уменьшить инерционные силы. Разработанный двигатель совершает возвратно-поступательное перемещение с частотой 10...400 Гц, что позволяет согласовать скорость электрохимических реакций, массопереноса продуктов этих реакций с движением электрода-инструмента. В результате повышаются технологические показатели электрохимической обработки.

Линейный электродвигатель закреплен на консоли, выполненной из алюминиевого сплава. Консоль установлена на двух вертикальных стойках. Стойки соединены с текстолитовым основанием, укрепленным нержавеющей пластиной. На основание устанавливается ванна из нержавеющих пластин. В ванне имеется гнездо для установки обрабатываемых деталей. На боковой стенке ванны находится штуцер для слива рабочей жидкости. В качестве рабочей жидкости используются вода и водные растворы нейтральных солей.

Установка электрообработки позволяет производить электроконтактную точечную сварку тонколистовых металлов (до 0,3 мм). Для этого ванну снимают, в основание устанавливают медный широкий электрод, якорь соединяют с цилиндрическим электродом с конусным медным наконечником. Изготовленный источник питания позволяет получить при сварке ток до 160 А.

На данной установке можно также производить процесс электроискрового легирования. Для этого электрод-инструмент выполняют из того материала, элементами которого необходимо насытить поверхность заданной детали. При этом детали задают такое движение, чтобы электрод-инструмент коснулся поверхности, которую необходимо легировать. Деталь при электроискровом легировании подключают к минусу источника питания.

Установка позволяет производить копировально-прошивочные операции с глубиной получаемых полостей до 20 мм. При этом, меняя рабочие жидкости, величину и форму напряжения, подаваемого на обрабатываемую деталь, можно осуществлять следующие виды обработки: электрохимическую, электроэрозионную, электроконтактную и их комбинации.

При исследовании воды в качестве рабочей жидкости и постоянного напряжения были получены осциллограммы [1], анализ которых показал, что при амплитуде колебаний электрода-инструмента 0,25 мм и средней скорости потока жидкости в межэлектродном зазоре 1 м / с и менее наблюдается процесс размерной обработки дугой [2]. При амплитуде колебаний электрода-инструмента более 0,25 мм происходят процессы, характерные для электроконтактной и электрохимической обработок. Расчет по осциллограммам тока и напряжения показал, что при контакте электродов расходуется 50 % энергии, а на электрохимическую обработку тратится около 30 % электрической энергии.

При растворении в воде нейтральных солей (2...10 г/л) доля энергии, затрачиваемой на электрохимическую обработку. возрастает. За счет анодного растворения металла улучшается качество обработанной поверхности (Ra 0,2 мкм).

При обработке в воде с добавлением 2,5 г / л азотнокислого натрия наблюдается минимальное отклонение формы полостей от размеров электрода-инструмента (±0,005 мм).

Таким образом, основным отличием представленной установки является то, что она позволяет производить процессы электрообработки в гармонически изменяющемся межэлектродном зазоре при прохождении его нулевого значения в каждом периоде колебаний. Это дает возможность контролировать положение обрабатываемой поверхности в течение всего времени проведения процесса. Среднее значение межэлектродного зазора, при котором происходит обработка, уменьшается, следовательно повышается точность обработки, снижаются энергозатраты.

Отсутствие передаточных механизмов уменьшает материалоемкость и габариты установки, что позволяет разработать настольный вариант конструкции, транспор табельный и легко перестраиваемый на разные виды электрообработки.