Устойчивые режимы горения дуги на малых токах в углекислом газе

Автор: Мейстер Роберт Александрович, Лубнин Михаил Алексеевич, Готовко Сергей Алексеевич, Мейстер Андрей Робертович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (42), 2012 года.

Бесплатный доступ

При сварке на прямой и обратной полярности в углекислом газе проволоками диаметром 1,2 мм обеспечивается формирование швов при силе тока 12 А и более. На минимальных напряжениях разбрызгивания не наблюдается.

Минимальный ток, углекислый газ, плавящийся электрод, прямая и обратная полярность, осциллографирование, видеосъемка

Короткий адрес: https://sciup.org/148176792

IDR: 148176792 | УДК: 621.791

Текст научной статьи Устойчивые режимы горения дуги на малых токах в углекислом газе

В литературе отсутствуют сведения о формировании швов при сварке в углекислом газе на обратной полярности током менее 18 А проволокой диаметром 0,8 мм и током менее 40 А проволокой диаметром 1,2 мм [1].

В современной промышленности сварка на прямой полярности не применяется из-за низкой устойчивости горения дуги, повышенного разбрызгивания и неудовлетворительного формирования швов. Но при сварке на прямой полярности в 1,6–1,8 раза увеличивается расплавление электродного металла, уменьшается расход электроэнергии и глубина проплавления. Для качественного формирования швов даже с управлением перехода электродного металла ток менее 100 А является предельным [2].

Цель работы состояла в обеспечении устойчивого горения дуги и формирования швов при сварке в СО 2 проволоками диаметром 0,8 и 1,2 мм током более 10 А, что позволяет сваривать сталь толщиной 0,5–0,7 мм и уменьшить долю участия основного металла в наплавленном. Питание дуги осуществлялось от однофазного выпрямителя с конденсаторным умножителем напряжения и наклоном внешней характеристики 0,037 В/А. При включенных конденсаторах напряжение холостого хода увеличивалось в 2,82 раза [3].

Сварочная проволока вводилась в дуговой промежуток подающим механизмом автомата АБС. Электрические параметры режимов сварки фиксировались осциллографом С9-8. Видеосъемка дуги осуществлялась цифровым аппаратом Canon PowerShot 51S. Для подсветки дуги при видеосъемке применялась оптическая система устройства «Пилад-220», состоящая из двух кварцевых ламп мощностью 1 кВт и двух параболических отражателей [4].

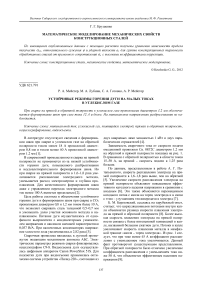

Зависимость сварочного тока от скорости подачи омедненной проволоки Св. 08Г2С диаметром 1,2 мм на обратной и прямой полярности показана на рис. 1. В сравнении с обратной полярностью в области токов 15–50 А, на прямой – скорость подачи в 1,25 раза больше.

По данным, представленным в работе А. Г. По-тапьевского, скорость расплавления электрода на прямой полярности в 1,6–1,8 раза выше, чем на обратной [5]. Увеличение скорости расплавления электрода на прямой полярности объясняют повышением эффективного катодного падения напряжения в сравнении с анодным [6]. Это также объясняется перемещением катодного пятна с капли на торец электрода и в связи с этим – улучшением теплопередачи в электрод [7].

Б. М. Березовский, ссылаясь на зарубежный опыт, считает, что циркуляционными потоками внутри капли объясняется разница скорости плавления электрода на прямой и обратной полярности [8]. Более высокая скорость плавления электрода на прямой полярности связана с более интенсивной конвекцией в капле, вызванной большим сжатием дуги. Потоки в капле увеличивают скорость плавления металла в межфазной границе «капля – торец электрода». Из рис. 1 следует, что при токе менее 45 А коэффициент расплавления с уменьшением тока увеличивается. Данный факт противоречит существующим представлениям. При обратной полярности было отмечено увеличение коэффициента расплавления с уменьшением тока ниже 50 А, что объясняется эффективным падением напряжения [9].

На минимальном напряжении дуги формируются швы с проплавлением изделия при его толщине 0,5–0,7 мм. Но устойчивое горение дуги обеспечивается при включенных конденсаторах и индуктивности дросселя 1–1,2 мГн. При его индуктивности 0,15–0,3 мГн, рекомендованной для проволок диаметром 1,0–1,4 мм [5], разбрызгивание и формирование швов резко ухудшается, а при выключенных конденсаторах и отсутствии дросселя в сварочной цепи становится невозможным. Влияние индуктивности на формирование швов и разбрызгивание объясняется большой скоростью нарастания токов короткого замыкания при переходе капли с электрода на изделие [5].

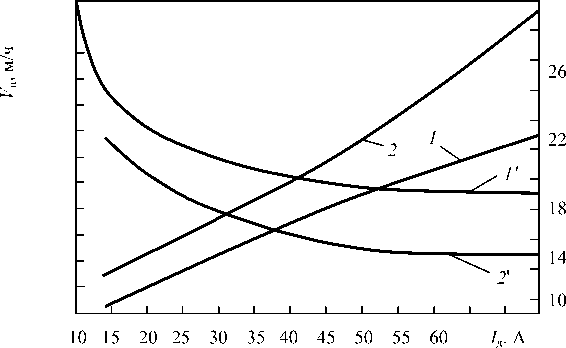

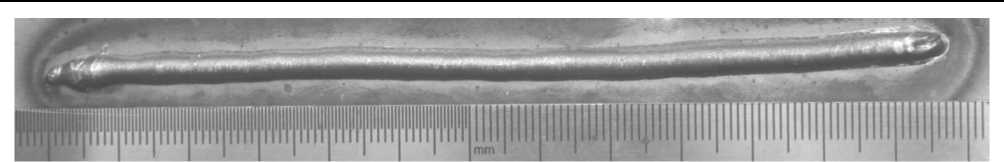

На рис. 2 показан валик, наплавленный на малоуглеродистую сталь толщиной 0,5 мм проволокой диаметром 0,8 мм при следующих параметрах режима: I д = 13 А; U д = 18…19 В; V св = 3,8 м/ч; вылет 8–10 мм; расход газа 6 л/мин, полярность – обратная.

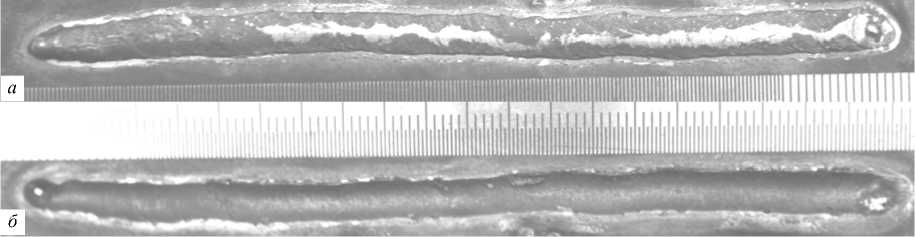

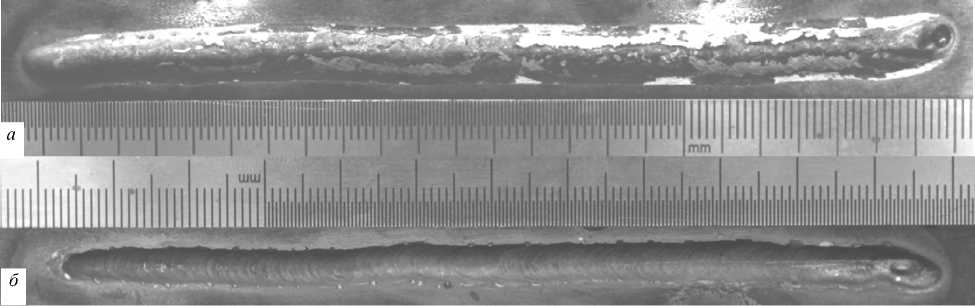

Шов, наплавленный проволокой диаметром 1,2 мм на изделие толщиной 1,2 мм, представлен на рис. 3.

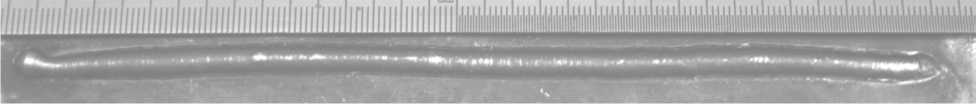

Валики, наплавленные на малоуглеродистую сталь толщиной 0,6 мм проволокой диаметром 1,2 мм на прямой полярности, показаны на рис. 4, 5.

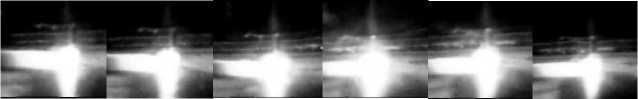

При видеосъемке камера прикреплялась к сварочной головке, и через светофильтры ее объектив постоянно был направлен на дугу. Подсветка лампами устройства «Пилад-220» осуществлялась с противоположной объективу стороны (за дугой).

Судя по видеограммам (рис. 6), на прямой полярности капля переходит в ванну без взрывных явлений и заметных отклонений от оси электрода. Наблюдаемые колебания капли и смещения с переходом катодного пятна на боковую поверхность вылета не выявлены [7]. К сожалению, малая частота видеосъемки не позволяет зафиксировать разрыв перемычки между концом электрода и каплей в момент ее перехода в ванну.

Рис. 1. Зависимости (проволока ∅ 1,2 мм, 1 , 1' – прямая полярность; 2 , 2' – обратная полярность):

1 , 2 – силы тока дуги I д от скорости подачи проволоки V п ; 1' , 2' – коэффициента расплавления α р от силы тока дуги I д

Рис. 2. Валик, наплавленный на малоуглеродистую сталь толщиной 0,5 мм при обратной полярности: а – лицевая сторона шва; б – обратная сторона шва

Рис. 3. Вид шва, наплавленного при I д = 30 А, U д = 18,5 В, V св = 7 м/ч на обратной полярности

Рис. 4. Вид шва, наплавленного при I д = 12 А, U д = 21 В, V св = 4,5 м/ч на прямой полярности, лицевая сторона шва

Рис. 5. Вид шва, наплавленного при I д = 20 А, U д = 22 В, V св = 4,5 м/ч на прямой полярности а – лицевая сторона шва; б – обратная сторона шва

Рис. 6. Видеограммы, I д = 15 А, U д = 22 В (4-й снимок слева – момент переноса капли с коротким замыканием дугового промежутка)

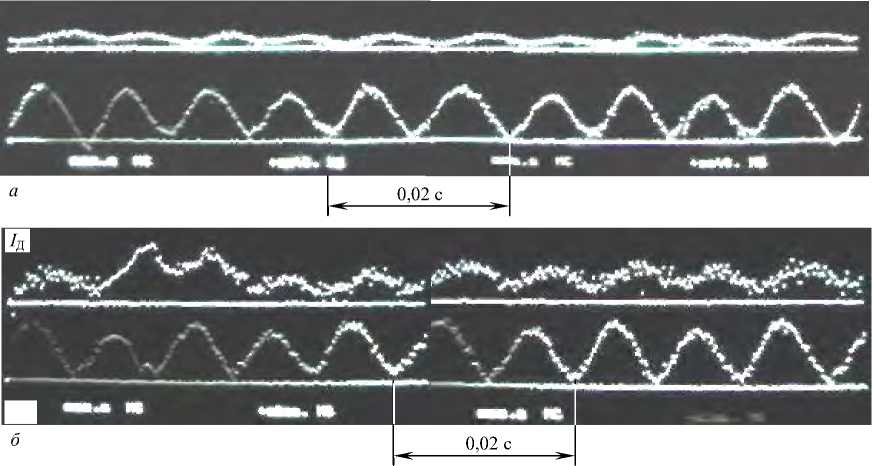

Рис. 7. Осциллограммы горения дуги на прямой полярности ( I д = 20 А, U д = 22 В): а – автоматическая сварка; б – полуавтоматическая сварка

Катодное пятно находится на нижней части капли с охватом в пределах ее радиуса. По-видимому, в данном случае тепло дуги передается электроду в основном через каплю. Поэтому разница в скорости плавления по сравнению с обратной полярностью небольшая.

Судя по осциллограммам, обеспечивается устойчивое горение дуги (рис. 7). Отсутствие оттеснения капли в сторону, обратную переносу металла в дуге, объясняется отсутствием на малых токах реактивных сил плазменных потоков, которые обычно наблюдаются на прямой полярности [10].

При включении конденсаторов повышенное напряжение холостого хода увеличивает разрывную длину дуги и улучшает саморегулирование. В работе В. А. Лебедева, А. Д. Глущенко и других отмечается: «При наличии конденсаторов в сварочной цепи источника значительно (в 1,5–2 раза) сокращается время, в течение которого расплавленная капля электродного металла переносится в сварочную ванну» [12]. Также энергия, накопленная в дросселе во время короткого замыкания, расходуется на плавление электрода при горении дуги [11, 13]. Совместное влияние конденсаторов и дросселя обеспечивает формирование швов тонкой проволокой.

Таким образом, при сварке на обратной и прямой полярности обеспечивается формирование швов током более 12 А. Видеосъемка и осциллографирование подтверждают устойчивое горение дуги без заметного разбрызгивания.