Устройство для контактной точечной сварки с обжатием периферийной зоны соединения

Автор: Козловский Сергей Никифорович, Яшметов Евгений Геннадьевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (13), 2006 года.

Бесплатный доступ

Рассматривается разработанное устройство для контактной точечной сварки с обжатием периферийной зоны соединения, совместимое с любыми серийными машинами для точечной сварки. При относительной простоте оно позволяет в производственных условиях реализовать способы сварки, повышающие устойчивость процесса к образованию выплесков и непроваров.

Короткий адрес: https://sciup.org/148175443

IDR: 148175443 | УДК: 621.791.763.1

Текст научной статьи Устройство для контактной точечной сварки с обжатием периферийной зоны соединения

Some results of the laboratory tests of new metal-fluoride materials having resistance to the wear are presented. The materials were produced with diffusion welding in vacuum. They are designed for a sliding bearing and work without lubrication. The sistem of choice automatization of parameters of technological pricess is described.

УЦК621.791.763.1

С. H. Козловский, E. Г. Яшметов

УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ

Рассматриваетсяразработанноеустройство для контактной точечной сварки с обжатием периферийной зоны соединения, совместимое с любыми серийными машинами для точечной сварки. При относительной простоте оно позволяет в производственных условиях реализовать способы сварки, повышающие устойчивость процесса к образованию выплесков и непроваров.

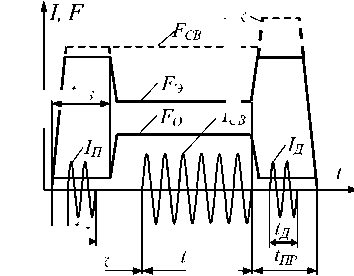

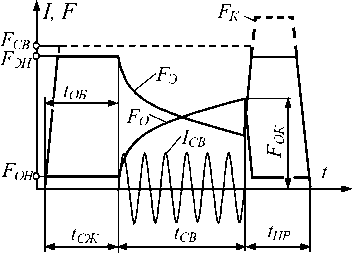

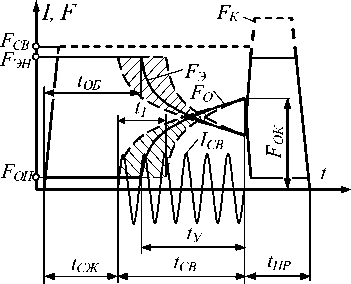

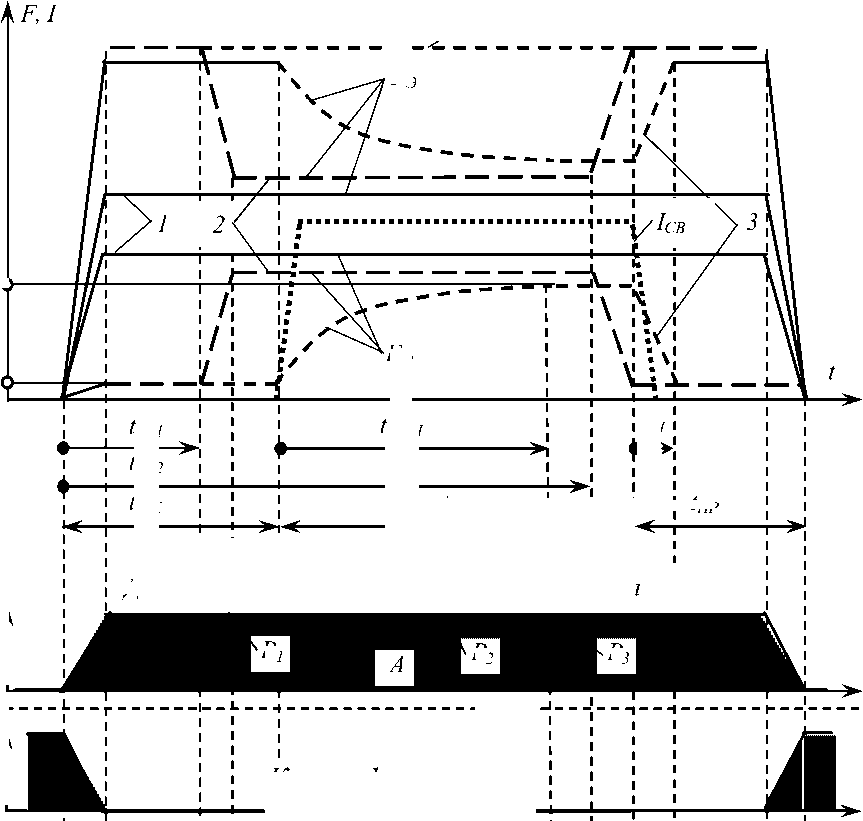

Циклограммы традиционных способов контактной точечной сварки (КТС) весьма многочисленны и разнообразны, однако они не всегда обеспечивают требуемый уровень устойчивости процесса к образованию выплесков и непроваров. В связи с этим были разработаны но вые способы КТС с обжатием периферийной зоны соединений (рис. 1), которые гарантируют отсутствие выплесков при относительно высоких показателях энергетической эффективности процесса КТС и его устойчивости к образованию непроваров [1].

а

FK

1сВ tn

‘ СВ

‘ СЖ

‘ ОБ

Рис. 1. Циклограммы способов контактной точечной сварки с обжатием периферии соединения: Рэ - усилие на токопроводящих электродах; Fo - усилие на обжимных втулках; F CB - усилие сжатия деталей приводом сварочной машины;

/ СВ - сварочный ток; 1 сж - время сжатия; t CB - время сварки; t np - время проковки; t 0B - время обжатия деталей токопроводящими электродами

б

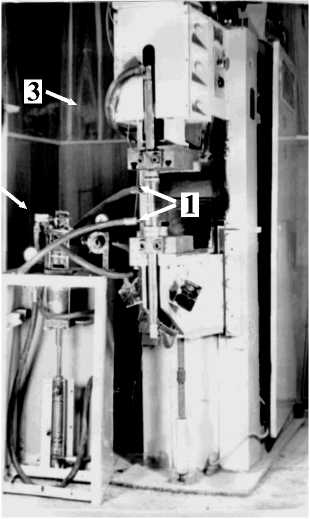

Вместе с тем, широкое использование этих перспективных способов в практике КТС сдерживается недостаточным конструктивным разнообразием устройств для их практического осуществления, удовлетворяющих различным условиям производств. В связи с этим для практического осуществления показанных выше и подобных им циклов КТС с обжатием периферийной зоны соединения было разработано относительно простое специальное устройство, совместимое с любыми стационарными серийными машинами для точечной сварки, общий вид экспериментального образца которого показан на рис. 2. Данное устройство содержит электродное устройство с гидравлическим приводом обжимной втулки 1, устройство программирования давления рабочей жидкости 2 и блок управления циклом обжатия (на рисунке не показан), которое в данном случае совмещено с серийной машиной для точечной сварки МТ-2517.

Рис. 2. Установка для КТС с обжатием соединения

Крепится электродное устройство в электрододержа-теле сварочной машины с помощью конического хвостовика переходной втулки 1.

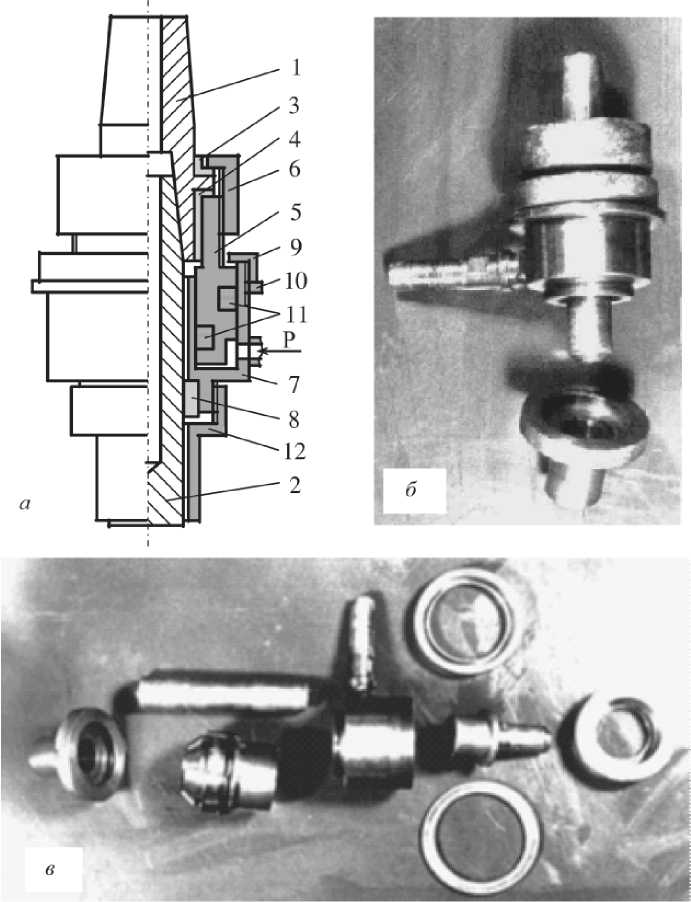

Рис. 3. Электродное устройство для точечной сварки с обжатием периферийной зоны соединения, выполненное с гидроприводом обжимной втулки: а - схема электрода; б - общий вид электрода в сборе; в - общий вид деталей электрода

Непосредственным исполнительным механизмом подвода сварочного тока к деталям и программированного силового воздействия на них в процессе точечной сварки, может служить любое из известных электродных устройств КТС с обжатием периферийной зоны соединения, в котором усилие на обжимной втулке задается гидравлическим приводом [2].

В данном случае (рис. 3) электродное устройство содержит (рис. 3, а) переходную втулку 1, в коническом углублении которой установлен токопроводящий электрод 2 и, электрически изолированную от него обжимную втулку 3. Кроме того, оно содержит соединенный с обжимной втулкой 3 гидропривод, который состоит из двустенного кольцевого цилиндра 4 и кольцевого поршня 5, уплотняемых манжетами 6. На цилиндре 4 имеются два резьбовых участка. На нижнем резьбовом участке закреплена обжимная втулка 3, а на верхнем ограничительная гайка 7, которая стопорится гайкой 5. Поршень 5 крепится на переходной втулке 1 с помощью гайки 9. Кольца 10 и 11, а также втулка 12, которые выполнены из непроводящего ток материала, предотвращают шунтирование сварочного тока через гидропривод и обжимную втулку. Электродное устройство в сборе показано на рис. 3, б, а его детали - на рис. 3, в.

При осуществлении сварки в рабочую камеру цилиндра 4 подается рабочая жидкость из специального устройства программирования давления рабочей жидкости (рис. 4). Давление жидкости Р определяет величину и характер изменения в процессе КТС усилия на обжимной втулке 3.

8 6А 5 а 4 а 2 а 1

А

Б

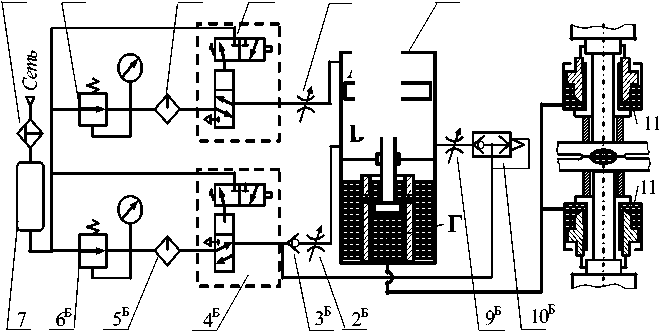

Рис. 4. Пневмогидравлическая схема привода усилия на обжимной втулке устройства для контактной точечной сварки

Основным конструктивным элементом устройства программирования давления рабочей жидкости является пневмогидропреобразователь 1, который содержит пневматические камеры А и Б, а также гидравлическую камеру Г. В пневматические камеры пневмогидропреобразователя (верхнюю камеру А и нижнюю - Б) сжатый воздух поступает из ресивера по пневматическим цепям, типичным для приводов усилия сжатия машин для контактной точечной сварки. Они содержат воздушные редукторы с манометрами, маслораспылители, электропневмоклапаны и дросселирующие клапаны. Особенностью данной пневмосхемы является то, что в пневматическую цепь камеры Б включен обратный клапан 3Б. Кроме того, камера Б сообщается с атмосферой через соединенные последовательно дросселирующий и выхлопной клапаны 9Б и 70Б. Управляющая же камера выхлопного клапана 70Б подсоединена к выходному каналу электропневмоклапана 4Б. Гидравлическая камера Г пневмогидропреобразователя 7 соединена с рабочими камерами электродных устройств 77.

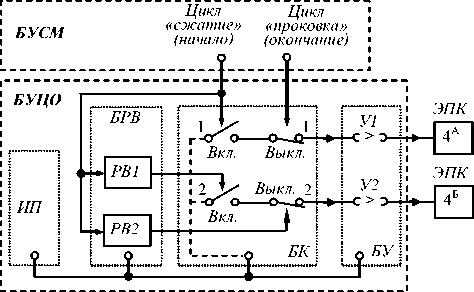

Управление работой устройства программирования давления рабочей жидкости, его синхронизация с параметрами тока и усилия сжатия привода сварочной машины осуществляется (рис. 5) специальным блоком управления циклом обжатия (БУЦО).

Рис. 5. Функциональная схема блока управления циклом обжатия

Блок управления циклом обжатия содержит источник питания (ИП), блок реле времени (БРВ), блок коммутации (БК) и блок усиления (БУ). Источник питания обеспечивает питанием элементы БУЦО и через блок усиления - электропневмоклапаны.

Электропневмоклапан 4Б получает питание от усилителя У1, управляющая цепь которого через канал 1-1 БК, включена в цепь сигнала на начало цикла «сжатие» и в цепь сигнала на окончание цикла «проковка» блока управления сварочной машины БУСМ. Электропневмоклапан 4А получает питание от усилителя У2, управляющая цепь которого через канал 2-2 БК реле времени РВ1и РВ2 включена в цепь сигнала на начало цикла «сжатие» блока управления сварочной машины БУСМ.

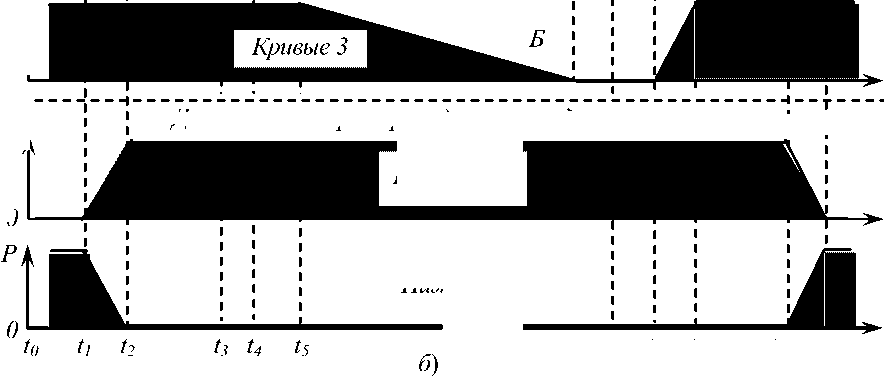

Принцип работы устройства для обжатия периферии (рис. 6) рассмотрим на примере осуществления циклограмм процессов КТС (см. рис. 1).

Во время паузы t10-t0-t1 (рис. 6, б) до начала сжатия деталей нижняя камера привода сварочной машины заполнена воздухом и электрод находится в верхнем положении.

Камера А пневмогидропреобразователя 7 соединена с атмосферой через размыкающий электропневмоклапан 4А, а камера Б заполнена сжатым воздухом, давление

РБ которого регулируется редуктором бБ. Это же давление запирает выхлопной клапан 70Б. Поршень пневмогидропреобразователя находится в верхнем положении и рабочая жидкость через пропускные отверстия заполняет гидравлическую камеру Г. Давление рабочей жидкости в гидрокамерах 77 электродных устройств и усилия на их обжимных втулках отсутствуют.

В момент Ц начала цикла «сжатие» сигналом от БУСМ включается электропневмоклапан сварочной машины и электропневмоклапан 4А, а также оба канала реле времени РВ1 и РВ2. В результате одновременно в период времени ^-t2 электроды начинают сжимать свариваемые детали, камера А устройства заполняться воздухом и реле времени РВ1 и РВ2 отсчитывают время tpв1 и tpв1.

Если время tpв1 задано равным нулю, то в этот же момент t включается и электропневмоклапан 4Б, в результате чего в этот период t-t 2 из камеры Б выпускается воздух через дроссель дБ и выхлопной клапан 70Б. В результате к моменту t2 усилие на приводе сварочной машины Р СВ , токопроводящем электроде Р Э и обжимной втулке Р О (кривые 7 на рис. 6, а) устанавливаются в соотвествии с зависимостью

/./.А.

В момент tg окончания цикла «проковка» сигналом от БУСМ выключается электропневмоклапан сварочной машины и электропневмоклапан 4А. В результате одновременно в период времени tg-t10 электроды поднимаются вверх, а воздух из камеры А устройства, давление РА которого регулируется редуктором бА, выпускается через дросселирующий клапан 2А и электропневмоклапан 4А.

Если время tpВ2 задано равным t-t^ то одновременно в этот же момент tg выключается и электропневмоклапан 4Б, в результате чего в период времени tg-t10 камера Б заполняется воздухом через электропневмоклапан 4Б, обратный клапан 3Б и дросселирующий клапан 2Б. В результате к моменту t10 поршень пневмогидропреобразователя возвращается в верхнее положение. Цикл сварки, в котором усилия на токопроводящем электроде РЭ и обжимной втулке РО изменялись по кривым 7, то есть реализовывался общеизвестный цикл сварки с обжатием периферийной зоны соединения неизменным усилием, закончен.

В этом цикле сварки давление в камере Б на величину усилий на токопроводящем электроде РЭ и обжимной втулке РО влияния не оказывает, а потому может быть задано лишь достаточным для надежного подъема поршня пневмогидропреобразователя в верхнее положение.

Давление в камере А, обеспечивающее требуемое максимальное РОК значение усилия на обжимной втулке Ро, можно определить по зависимости

Р = F ——— " ок П S л S п ,

где 5Э - площади поршней в гидрокамерах 77 электродов; 5 а - рабочие площади поршня в пневматических камерах А и Б; 5П - площадь поршня в гидрокамере Г; П - к.п.д. пневмогидравлической системы.

Данное устройство позволяет регулировать время приложения и время снятия усилия обжатия РО в пределах всего цикла сварки.

F h

■ Fcb

F a

FM6

P a A

Рб^

1 ПР

P i

Р 2

Р з

Б

Кривые 1

t pB1

t pB2

Дж

г о

^ЫП

I t Bn

t cB

а ! 1 !

Давление в камерах пневмогидропреобразователя

'■^^w

Рб k '

Кривые 2

Б

■.

t 6 t 7 t g t g t i0

Рис. 6. Принцип работы устройства для обжатия периферии: а - циклы изменения усилий на токопроводящем электроде Рэ и обжимной втулке Fo при неизменном усилии FCB сжатия деталей приводом сварочной машины; б-и циклограммы изменения давлений Р в пневматических камерах устройства для контактной точечной сварки с обжатием периферийной зоны соединения и привода сварочной машины

Рк

Давление в камерах привода сварочной машины

Рабочая

Нижняя

Так, если время tpB1 задано равным t~L. то электропневмоклапан V е включается в момент t3, в результате чего воздух из камеры Б через дроссель 9Б и выхлопной клапан 70Б выпускается период времени t3-t4. B результате усилие на токопроводящем электроде F Э и обжимной втулке F0 устанавливаются в соотвествии с зависимостью (1)к моменту t4 (кривые 2 на рис. 6, а). При этом, если давление в камере Б задать таким же, как и в камере А, определенным по зависимости (2), то в периоды времени t1-t3и t7-t10 усилие на обжимной втулке F0 будет отсутствовать. Если же давление в камере Б задать меньшим, чем в камере А, то в периоды времени t1-t3 и t7-t10 будет приложено усилие на обжимной втулке, равное F0H, которое может выбирать и устранять зазоры между деталями, а также обжимной втулкой и деталями.

B этом случае давление в камере А определяется также, как и в предыдущем случае, а в камере Б - по следующей зависимости:

РБ = Fok — Fh )--— . (3)

Б UK Un

П S Б S Э

Кроме того, данное устройство позволяет прикладывать усилие обжатия, которое может возрастать во время импульса сварочного тока.

B периоды t1-t5 и t6-t10 до приложения и после снятия усилия обжатия F0 устройство работает как и в предыдущих случаях. Но в этом случае скорость и время нарастания усилия обжатия F0 от начального F0H до конечного F0K значения устанавливается временем t выпуска воздуха из камеры Б, которое регулируется дросселирующим клапаном 9Б. Усилие же FЭ, приложенное к центральному токопроводящему электроду, уменьшается на ту же величину Поскольку моменты начала изменения усилия обжатия устанавливаются реле времени, то это позволяет компенсировать постоянную времени срабатывания привода обжатия. Давления в камерах А и Б, обеспечивающие изменение усилия обжатия от начального F0H до конечного F0K значений определяется также, как и в предыдущем случае по зависимостям (2) и (3).

0чевидно, что конструкция данного устройства при его изготовлении не требует никаких уникальных технологических операций механической обработки при изготовлении оригинальных деталей. Кроме того, оно в значительной мере комплектуется серийно выпускаемыми устройствами. B частности, для выполнения функций БУЦ0 можно легко приспособить серийный регулятор цикла точечной сварки.

Таким образом, разработанное устройство при относительной простоте позволяет в производственных условиях реализовать способы сварки с обжатием периферийной зоны соединения, повышающие устойчивость процесса против образования выплесков и непроваров, и, как следствие, качество соединений и эффективность процесса сварки.