Устройство для получения ледяной воды с аккумулированием льда посредством импульсной наморозки

Автор: Демешко Андрей Александрович, Шишлов Сергей Александрович, Шишлов Александр Николаевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 4 (56), 2021 года.

Бесплатный доступ

В настоящее время в Приморском крае наблюдается дефицит потребления молока на душу населения. Министерством сельского хозяйства Приморского края поставлена задача: стабилизировать потребность региона в данном виде продукции. Обеспечение населения молочными продуктами зависит не только от животноводства, но и от работы всего комплекса машин, связанных с этапами производства широкого ассортимента молочной продукции. Повышение сроков реализации продукции с сохранением качества требует на начальном этапе производства сохранения базовых свойств сырья - молока, которое на этапе доения необходимо мгновенно охлаждать. Зарубежными и отечественными производителями выпускается большой ассортимент генераторов ледяной воды, которые входят в состав установок мгновенного охлаждения молока в потоке. Основной недостаток серийных машин - снижение хладопроизводительности агрегата с понижением температуры воды за счет увеличения слоя льда на стенках испарителя. Применение импульсной наморозки льда в генераторах ледяной воды панельного типа позволит снизить данный недостаток. Описанная модель генератора ледяной воды обладает лучшими показателями энергоэффективности при наморозке льда. Конструктивно генератор изготавливается по традиционной схеме, но в отличие от аналогичных устройств испарителем являются стенки емкости, и поэтому устройство работает в двух режимах - охлаждения и наморозки. Режим охлаждения протекает при температурах от +30 °С до +4 °С, в данном режиме задействованы все испарители. Режим наморозки проходит при температурах от +4 °С до +0,7 °С с использованием только нижнего испарителя. Наморозка слоя льда чередуется с отсоединением полученного ледяного слоя от поверхности испарителя посредством подачи горячих несконденсированных паров хладагента в испаритель.

Генератор ледяной воды, панельный испаритель, теплообмен, теплоноситель, пластинчатый лед, холодильный компрессор, хладагент, охлаждение жидких сред, молочное оборудование

Короткий адрес: https://sciup.org/140290481

IDR: 140290481 | УДК: 621.565.93

Текст научной статьи Устройство для получения ледяной воды с аккумулированием льда посредством импульсной наморозки

Введение. Интенсивное развитие отрасли молочного животноводства сопровождается увеличением спроса на холодильное оборудование [1]. При этом современные хозяйства стремятся к максимальной рентабельности производства не только за счет увеличения объема валовой продукции, но и за счет использования более энергоэффективной техники. Вопрос обеспечения сохранности молока посредством его мгновенного охлаждения со снижением затрат на этот процесс актуален и имеет перспективы дальнейшего развития [2]. Зарубежными и отечественными производителями выпускается большой ассортимент генераторов ледяной воды, которые входят в состав установок мгновенного охлаждения молока в потоке [3]. Основной недостаток серийных машин – снижение хладопроизводительности агрегата с понижением температуры воды и увеличением слоя льда на стенках испарителя, что обусловлено низким коэффициентом теплопроводности льда в сравнении со стенкой испарителя [4, 5].

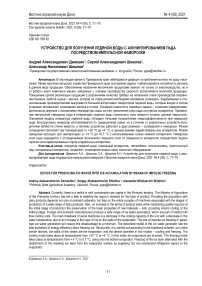

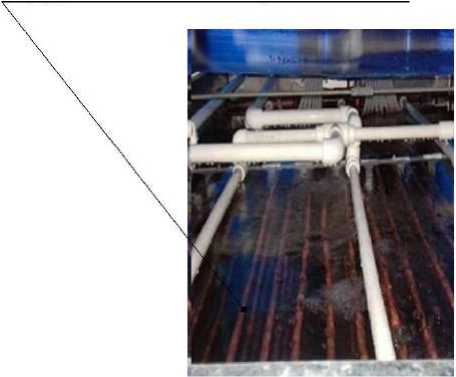

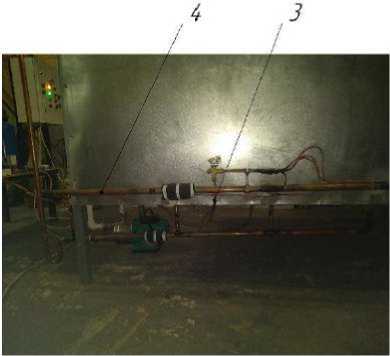

Методика исследований. С целью обеспечения эффективного льдообразования наше исследование было направлено на разработку устройства наморозки льда с возможностью отсоединения льда от поверхности испарителя в период намораживания. Генератор ледяной воды (патент № 197873) принципиально отличается от серийно выпускаемых отсутствием панелей и трубок испарителя в емкости (рисунок 1). Соответственно появляется возможность набрать больший объем воды, упрощается процесс очистки внутренних поверхностей емкости при техническом обслуживании, увеличивается скорость намораживания льда за счет применения попеременного режима намо-розки и оттайки ледяного пласта (рисунок 2). Лед в пластах, а не в виде монолита, обеспечивает большую площадь теплообмена с теплоносителем, в результате становится возможным увеличить скорость охлаждения продукта в пиковые тепловые нагрузки (рисунок 3).

Панельный испаритель Panele vaporator

Трубчатый испаритель

Tubulare vaporator

а

б а – с трубчатым испарителем; б – с панельными испарителями вертикального расположения для получения блочного льда

Рисунок 1 – Испарители серийно выпускаемых генераторов ледяной воды a – with a tubular evaporator; б – with vertical panel evaporators to obtain block ice Figure 1 – Evaporators of commercially available ice water generators

а

б

а – с вертикальным – 1 и горизонтальным – 2 панельным испарителями; б – линия нагнетания – 3 и всасывания – 4 в сборе перед теплоизолированием

Рисунок 2 – Емкость генератора ледяной воды в процессе изготовления a – with vertical – 1 and horizontal – 2 panel evaporators; б – discharge line – 3 and suction – 4 assembled before thermal insulation

Figure 2 – Capacity of the ice water generator in the manufacturing process

а

б

г

а – начало режима наморозки; б, в – намороженные пласты льда; г – компрессорно-конденсаторный агрегат и автоматический блок управления с индикацией температуры ледяной воды 0,7 °C; д – общий вид установки Рисунок 3 – Емкость генератора ледяной воды (патент № 197873) в момент наморозки льда a – the beginning of the freezing mode; б, в – frozen layers of ice; г – a compressor-condensing unit and an automatic control unit with an indication of the ice water temperature of 0,7 °C; д – general view of the installation Figure 3 – Capacity of the ice water generator (patent No 197873) at the time of ice freezing

Изготовление промышленного устройства по патенту № 197873 и его испытание на действующем предприятии позволили сделать вывод о том, что благодаря эффективной работе генератора ледяной воды (патент № 197873) мы смогли достигнуть наименьших затрат времени и большей энергоэффективности процесса наморозки льда в сравнении с аналогичными устройствами. Технический результат, на достижение которого направлен данный генератор ледяной воды, состоит в обретении возможности ускорения процесса получения льда, используя попеременный режим намо-розки и отсоединения льда от охлаждаемой поверхности, а также образование льда в виде пластин.

Поставленная задача решается тем, что в устройстве, включающем блок управления, компрессорно-конденсаторный агрегат, циркуляционный насос и теплоизолированную емкость, которая состоит из панельных испарителей [6], происходит процесс охлаждения воды до температуры 4 °С, а после идет наморозка льда, попеременно чередующаяся с оттайкой (отсоединением) льда от поверхности панельного испарителя. Используя неконденсирую-щийся горячий газ, мы получаем пластинчатый лед и обеспечиваем стабильный теплообмен между испарителем и водой.

Результаты исследований и их обсуждение. Устройство позволяет получить смесь ледяной воды и пластинчатого льда в кубической ёмкости посредством охлаждения хладагентом воды через панельный испаритель менее энергозатратно в сравнении с традиционным генератором ледяной воды с испарителем трубчатого типа.

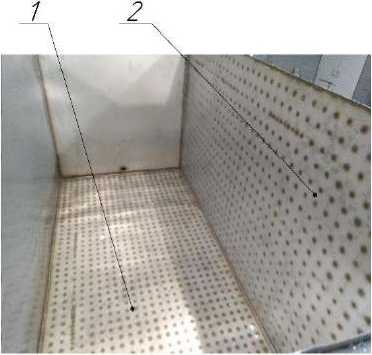

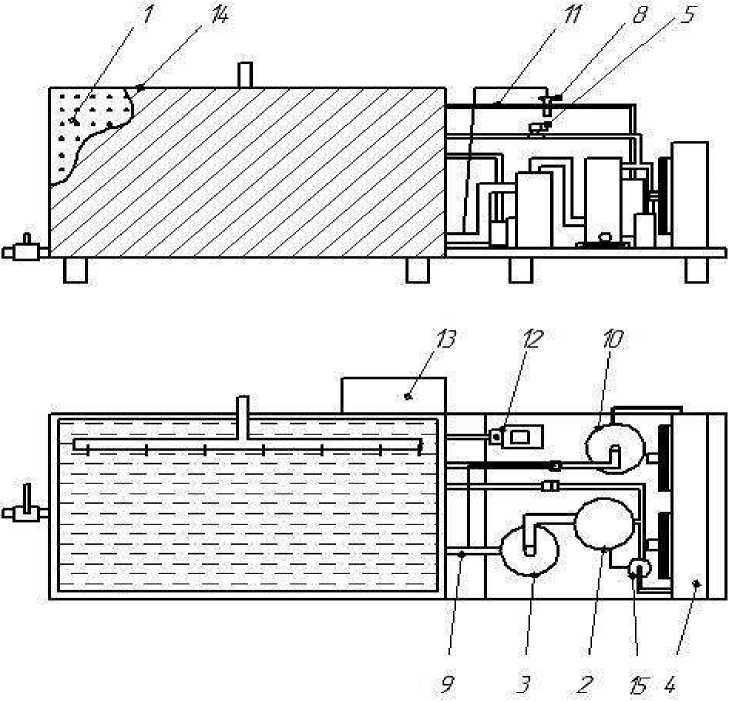

Устройство состоит из теплоизолированной емкости 14, стенки которой состоят из панельных испарителей 1, спаянных между собой медными трубами, внешней обшивки из листового окрашенного металла, теплоизоляции из пенополистирола толщиной 50 мм и крышки. Емкость 14 установлена на раме из стальной профильной трубы 40×60. Также на раме установлен компрессорно-конденсаторный агрегат, состоящий из спирального компрессора 2, конденсатора 4, ресивера 10, отделителя жидкого хладагента 3, маслоотделителя 15. Все узлы компрессорно-конденсаторного агрегата, по ко- торым циркулирует хладагент, спаяны между собой медными трубами с запорной арматурой (электромагнитные клапаны, запорные краны типа Rotalock) [7]. Компрессорно-конденсаторный агрегат соединен с испарителями через два коллектора – всасывающий и нагнетающий посредством медных труб, образующих линию нагнетания 11 и линию всасывания 9. На линии нагнетания 11 установлены терморегулирующие вентили (ТРВ) на боковые панельные испарители и на нижний панельный испаритель отдельно. Также на линии нагнетания установлены электромагнитные клапаны [8, 9, 10]. Для полноценного перемешивания воды в период охлаждения предусмотрен циркуляционный насос 12. Все электрические узлы соединены электропроводами, и управление устройством осуществляется через электронный блок управления 13. Общее устройство установки изображено на рисунке 4.

При работе устройства технологический процесс состоит из двух этапов.

-

1. Охлаждение. В период охлаждения необходимо достичь максимально возможный теплосъем охлаждающими панельными испарителями от жидкости в температурном диапазоне от +30 °С до +4 °С. Для этого запускается холодильный компрессор, который подает под давлением жидкий хладагент через терморегулирующий вентиль в панельные испарители, которые изготовлены точечной сваркой двух листов из нержавеющей стали, имеющих внутренние полости и полученных методом вздутия. Они и являются стенками емкости . Хладагент, кипя, отбирает тепло через стенки испарителей от жидкости . При охлаждении жидкость в ёмкости интенсивно перемешивается циркуляционным насосом до достижения температуры +4 °С. При охлаждении используются нижний испаритель и боковые испарители.

-

2. Намораживание. Данный режим протекает в температурном диапазоне от +4 °С до +0,7 °С. При достижении температуры +4 °С циркуляционный насос выключается, закрывается электромагнитный клапан 17, перекрывая подачу хладагента на боковые панельные испарители, и система переходит в режим намораживания льда (при +4 °С и ниже образованные пласты льда менее подвержены разморозке).

1 – панельный испаритель; 2 – компрессор; 3 – отделитель жидкости (жидкого хладагента); 4 – конденсатор;

5 – электромагнитный клапан; 8 – терморегулирующий вентиль (ТРВ); 9 – линия всасывания хладагента; 10 – ресивер;

11 – линия нагнетания хладагента; 12 – циркуляционный насос; 13 – электронный блок управления;

14 – теплоизолированная емкость; 15 – маслоотделитель

Рисунок 4 – Генератор ледяной воды с импульсным намораживанием льда

-

1 – panel evaporator; 2 – compressor; 3 – liquid separator (liquid refrigerant); 4 – condenser; 5 – solenoid valve; 8 – thermostatic expansion valve (TEV); 9 – refrigerant suction line; 10 – receiver; 11 – line refrigerant discharge; 12 – circulation pump;

-

13 – electronic control unit; 14 – insulated tank; 15 – oil separator Figure 4 – Generator of ice water with impulse freezing of ice

Боковые панельные испарители в намораживании льда не участвуют. Этот режим состоит из двух циклов: первый цикл – наморозка льда на нижнем испарителе, толщиной не более 5 мм, это обусловлено снижением теплоотдачи с ростом толщины ледяного пласта; второй цикл – отделение намороженного слоя льда от поверхности этого испарителя посредством кратковременной подачи горячего газа +45 °С во внутренние полости испарителя, после чего лед всплывает, т.к. его плотность ниже плотности воды. Таким образом, в процессе работы емкость равномерно наполняется тонкими пластами льда, образуется смесь воды со льдом, которая используется для охлаждения продукции [11].

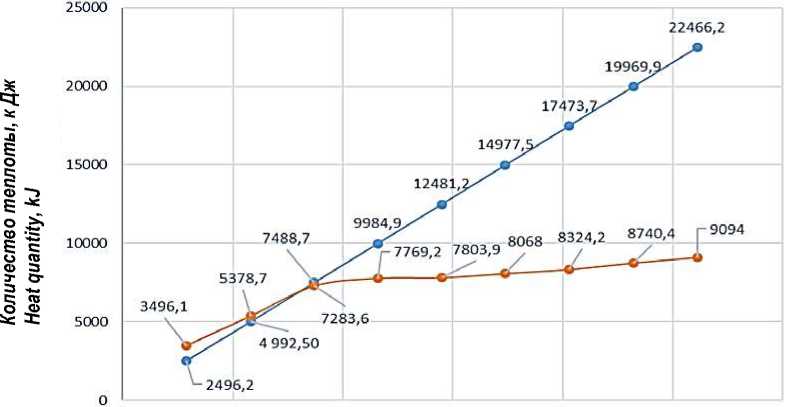

Результатом работы устройства является получение смеси воды со льдом, которая в дальнейшем используется в производственных целях. Этот способ получения льда проходит интенсивно и является менее энергозатратным по сравнению с традиционными (рисунок 5) .

На рисунке 5 видно, что в режиме намо-розки за один час работы генератор ледяной воды с применением импульсной наморозки льда отдает воде в режиме наморозки в 2,47 раза большее количество теплоты по сравнению с традиционным способом.

О 0,2 0,4 0,6 0,8 1 1,2

Время, ч Time, h

Количество теплоты, выделяемое льдогенератором с импульсной наморозкой, к Дж

The amount of heat released by the icemaker with impulse freezing, kJ Количество теплоты, выделяемое льдогенератором без импульсной наморозки к Дж

The amount of heat released by the icemaker without impulse freezing, kJ

Рисунок 5 – Количество теплоты, переданное воде двумя генераторами ледяной воды за час работы, в режиме наморозки льда

Figure 5 – The amount of heat transferred to water by two generators of ice water per hour of operation, in the mode of freezing ice

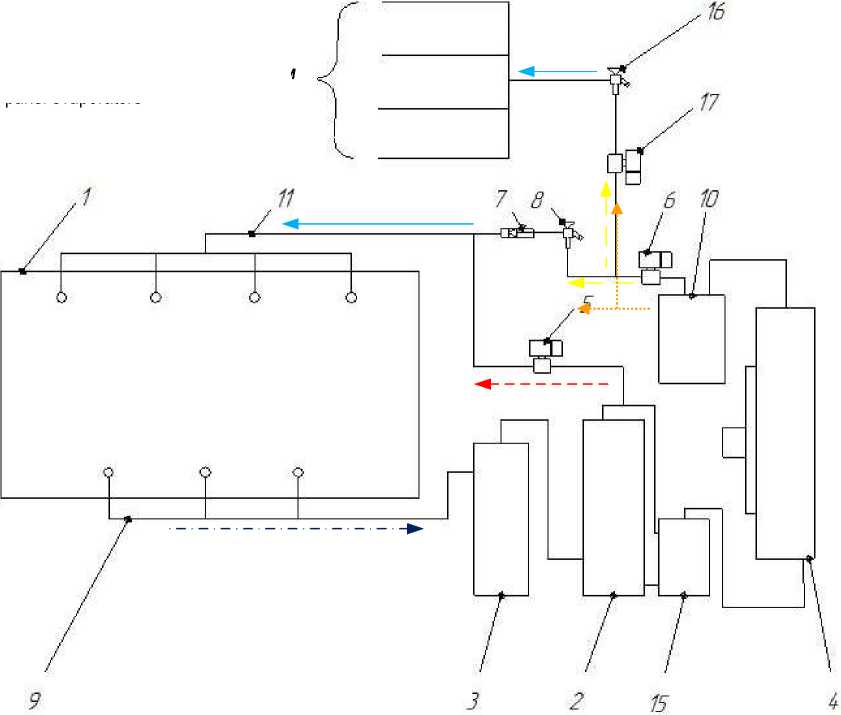

Функциональная схема цикла намораживания льда изображена на рисунке 6.

Цикл намораживания состоит из процессов намораживания льда на поверхности испарителя и его отсоединения. Компрессор 2 перекачивает пары хладагента, сжимая их, и они конденсируются в жидкость в конденсаторе 10. Жидкий хладагент поступает через электромагнитный клапан 6, дросселируется через терморегулирующий вентиль 8 (далее по тексту ТРВ), проходит через обратный клапан 7, по линии нагнетания 11 попадает в панельный испаритель 1. Электромагнитный клапан 5 закрыт, хладагент кипит, отбирая тепло от воды в емкости через стенку панельного испарителя. Пары хладагента по линии всывания 9 поступают в компрессор через влагоотделитель 3, который предохраняет его от гидроудара. Происходит намораживание слоя льда, который не должен превышать толщину более 5 мм. Далее, после наморозки льда, электромагнитный клапан 6 закрывается, при этом выключается питание вентилятора конденсатора 4, пары хладагента откачиваются из панели, затем открывается электромагнитный клапан 5, и горячий газ поступает в панельный испаритель. Обратный клапан 7 не дает поступать горячему газу в ТРВ, предохраняя его от выхода из строя. Горячий газ, заполнив внутренние полости панельного испарителя, повышает его температуру и способствует образованию тонкой прослойки воды между поверхностью испарителя и льдом, т.к. плотность льда ниже, чем плотность воды, лед отделяется от испарителя и всплывает на поверхность резервуара. После этого электромагнитный клапан 5 закрывается, сконденсированный горячий газ откачивается из испарителя через отделитель жидкого хладагента и попадает в компрессор, при этом вентилятор конденсатора 4 запускается. После откачки паров горячего газа открывается электромагнитный клапан 6, и начинается процесс наморозки следующего слоя льда. Вот таким образом происходит рабочий цикл данного генератора ледяной воды.

Сконденсированный хладагент Condensed refrigerant

Горячие несконденсированные пары хладагента

Hot uncondensed refrigerant vapors

Хладагент после дросселирования Refrigerant after throttling

Пары выкипевшего хладагента на линии всасывания

Vapors of the boiled-off refrigerant in the suction line

К вертикальным панельным испарителям

To vertical panel evaporators

1 – панельный испаритель (испаритель); 2 – компрессор; 3 – отделитель жидкости; 4 – конденсатор; 5 – клапан соленоидный горячего газа; 6 – клапан соленоидный сконденсированного хладагента; 7 – обратный клапан;

8 – терморегулирующий вентиль; 9 – линия всасывания; 10 – ресивер; 11 – линия нагнетания; 15 – маслоотделитель Рисунок 6 – Функциональная схема цикла намораживания льда

1 – panel evaporator (evaporator); 2 – compressor; 3 – liquid separator; 4 – condenser; 5 – solenoid valve for hot gas;

6 – solenoid valve for condensed refrigerant; 7 – check valve; 8 – thermostatic expansion valve; 9 – suction line; 10 – receiver;

11 – discharge line; 15 – oil separator

-

Figure 6 – Functional diagram of the ice freezing cycle

Выводы. Применив импульсную намо-розку, мы добились оптимального теплообмена между стенками испарителя и водой, снизили энергопотребление установки в целом. Установка за меньшее время намораживает необходимое количество льда в сравнении с традиционными генераторами ледяной воды. В процессе наморозки мы обеспечили стабильность температуры кипения паров хладагента в испарителе, что положительно сказывается на ста- бильности работы и надежности компрессора. Периодично отделяя лед с поверхности испарителя, мы исключаем теплоизолирующие свойства льда, что повышает теплоотдачу. Более полноценный теплообмен между водой и испарителем в единицу времени способствует намораживанию большего количества льда, в результате чего получаем большую энергоотдачу от компрессора.

Список литературы Устройство для получения ледяной воды с аккумулированием льда посредством импульсной наморозки

- Senthilkumar S., Vijayakumar R.M., Kumar S. Advances in Precooling techniques and their implications in horticulture sector: A Review. International Journal of Environmental & Agriculture Research (IJOEAR). 2015. № 1 (1). Р. 24-30.

- Taffarel L.E., Costa P.B., Oliveira N.T.E., Braga G.C., Zonin W.J. Contagem bacteriana total do leite em diferentes sistemas de ordenha e de resfriamento. Arqui-vo do Instituto Biotygico. 2013. № 80 (1). Р. 7-11.

- Самойлов В.А. Справочник технолога молочного производства. Т. 7. Оборудование молочных предприятий (справочник-каталог) / под ред. А.Г. Храмцова. СПб.: ГИОРД, 2004. 832 с.: ил.

- Шишлов С.А., Демешко А.А., Шишлов А.Н., Чу-гаева Н.А. Использование генератора ледяной воды для мгновенного охлаждения молока // Дальневосточный аграрный вестник. 2020. № 4 (56). С. 146-149. DOI 10.24411/1999-6837-2020-14062.

- Ismail KAR, Lino FAM, Da Silva RCR, De Jesus AB, Paixro LC Experimentally validated two dimensional numerical model for the solidification of PCM along a horizontal long tube. International Journal of Thermal Sciences. 2014. № 75. Р. 184-193.

- Демешко А.А. Панельный теплообменник в охлаждающих емкостях, его устройство и характеристики // Роль аграрной науки в развитии лесного и сельского хозяйства Дальнего Востока: материалы III Национальной (Всероссийской) научно-практической конференции. В 3 ч. Уссурийск, 26-27 ноября 2019 года / отв. ред. С.В. Иншаков. Уссурийск: Приморская государственная сельскохозяйственная академия, 2019. С. 97-103.

- Claes Stenhede. Das Handbuch für Plattenwär-meubertrager in der Kälte- und Klimatechnik. Italy: Tipolito-grafia Faltracco, 1999, 170 s.

- Рой Дж. Доссат. Основы холодильной техники. М.: Легкая и пищевая промышленность, 1984. 520 с.

- Pohlmann Taschenbuch der Kältetechnik C.F. Müller Verlag, Heidelberg, 18, Völlig neu bearbeitete Auflage, 2005. 941 s.

- Maake-Eckert. Pholmann. Taschebuch der Kältetechnik, Band 2: Arbeitstabellen und Vorschriften. Karlsruhe: Muller, 1988. 418 s.

- Патент на полезную модель 197873 U1 Российская Федерация, МПК B67D 7/80, F25C 1/12. Устройство для получения ледяной воды. Демешко А.А. № 2020100747; заявл. 09.01.2020; опубл. 03.06.2020.