Утилизация и ремонт техники как элементы циркулярной экономики

Автор: Игнатов Владимир Ильич, Герасимов Валерий Сергеевич, Мордасова Маргарита Сергеевна

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 1, 2020 года.

Бесплатный доступ

Введение. В статье приведены результаты исследований, целью которых являлось определение критерия для дальнейшего использования сельскохозяйственной техники, достигшей предельного состояния: проводить капитальный ремонт или утилизировать ее, максимально сохранив материальные ресурсы, как этого требуют принципы циркулярной экономики. Материалы и методы. Для решения поставленных задач были проведены исследования технического состояния и стоимости компонентов, входящих в состав техники, поступающей на ремонтные предприятия отрасли в 12 регионах России. Были определены зависимости изменения структуры деталей при различных сроках использования сельхозмашин. Результаты исследования. Полученные результаты показали, что цена ремонта машины зависит от уровня потери годности ее деталей, которые были разделены на три группы: годные без ремонта, годные после восстановления и утильные, которые не подлежат восстановлению. Были построены зависимости цены капитального ремонта машины и дохода от реализации компонентов утилизируемой машины при различной потере годности, которые позволили определить границы дальнейшего использования машины, достигшей предельного состояния. Обсуждение и заключение. Было установлено, что потеря годности практически всех машин, поступающих сейчас на ремонтные предприятия, находится за границами предельного состояния, и они должны утилизироваться. Предельное состояние машины наступает при потере годности в интервале 0,45...0,5. В этом интервале владелец машины может выбрать любой из двух вариантов дальнейшего ее использования: ремонтировать или утилизировать. При потере годности меньше 0,45 более предпочтительным является капитальный ремонт. При потере годности больше 0,5 потребуется утилизация, при которой будет обеспечиваться максимально возможное ресурсосбережение.

Сельскохозяйственная техника, цифровая экономика, предельное состояние машины, утилизация, капитальный ремонт

Короткий адрес: https://sciup.org/147220646

IDR: 147220646 | УДК: 631.3:658.567.1 | DOI: 10.15507/2658-4123.030.202001.021-042

Текст научной статьи Утилизация и ремонт техники как элементы циркулярной экономики

Бурное развитие за последние годы техники и технологий, направленных на поиск оптимальных устойчивых решений по использованию материальных ресурсов как вновь добываемых, так и используемых повторно, явилось одной из причин четвертой промышленной революции.

В широком смысле Индустрия 4.0 характеризует положительный тренд развития автоматизации и обмена данными, который включает в себя облачные технологии, большие данные (big data), краудсорсинг, биотехнологии, «интернет вещей» (Internet of Things – IoT), 3D-печать, системную интеграцию, аддитивные технологии, автономных роботов, моделирование и симуляцию, виртуальную и допол- 22

ненную реальность, кибербезопасность и прочие технологии.

До начала текущего века в большинстве стран преобладала линейная экономика, базирующаяся на принципе «take, make, waste» (брать, производить, выбрасывать). В настоящее время эти страны, используя компоненты Индустрии 4.0, переходят от линейной экономики к новой концепции «циркулярной экономики», в основе которой лежит цепочка «take, make, reuse» (бери, делай, используй повторно), принцип «ноль отходов» (zero waste), обеспечивающий максимально возможное сохранение материальных ресурсов, которые имеются в отходах.

Россия катастрофически отстает от стран-лидеров в решении этой проблемы на десятилетия. Только в 2018 г.

Машиностроение

Vol. 30, no. 1. 2020 распоряжением Правительства России утверждена «Стратегия развития промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления на период до 2030 года», в которой продекларирована необходимость создания в России промышленности по утилизации отходов. Но, как видно из текста этой Стратегии, она направлена на решение узкой задачи социального характера: создание системы утилизации твердых коммунальных отходов (ТКО) 1 .

В Стратегии игнорируется опыт стран-лидеров, которые разработали и эффективно применяют более 20 лет системы утилизации выведенной из эксплуатации техники (ВЭТ), степень утилизации которой приближается к 95 %. А если учесть, что основные материальные ресурсы стран (в том числе России) расходуются на производство техники различных видов, то рентабельность утилизационных предприятий этих стран (кроме России) находится на уровне машиностроения. Специфика России состоит в том, что в ней отсутствует система утилизации, а следовательно, и ее инфраструктура. Это, в свою очередь, снижает интерес научного сообщества страны к решению целого ряда специфических задач, касающихся этой проблемы.

В некоторых отраслях промышленности России парк машин состоит в основном из устаревшей импортной техники. Так, например, в агропромышленном комплексе (АПК) России более половины технологических машин и оборудования используются от 10 до 17 лет, то есть 2-3 нормативных срока службы, поэтому ежегодно выводится из эксплуатации до 10 % парка сельхозтехники, утилизацией которой занимаются «черные утилизаторы», работающие вне законодательного поля.

В масштабах страны ежегодные материальные потери и экологический урон от несвоевременной и неквалифицированно проводимой утилизации оцениваются экспертами в сотни миллиардов рублей. Собственники техники не имеют мотиваций для проведения утилизации и не заинтересованы в услугах утилизационных предприятий, чиновники высшего уровня не проявляют государственного интереса к этой непростой проблеме, несмотря на имеющуюся законодательную и экономическую базу.

К проблеме утилизации ВЭТ примыкает задача поиска предельного состояния техники (определение оптимального срока службы), при котором ее целесообразно не ремонтировать, а утилизировать. Несмотря на то, что задача определения предельного состояния техники решается не первое столетие, принципы циркулярной экономики изменили отношение к технике как к объекту утилизации. Но для реализации этих принципов эта техника должна своевременно выводиться из эксплуатации и утилизироваться с учетом в первую очередь выгодных условий для собственников техники.

В ФГБНУ «Федеральный научный агроинженерный центр ВИМ» проводятся работы по формированию системы утилизации этой техники. При этом решается широкий спектр задач, в том числе задача определения предельного состояния техники, при котором она должна утилизироваться. Исследования ведутся в соответствии с современными мировыми тенденциями развития мирового сообщества и зарубежного опыта в этом направлении.

1 Стратегия развития промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления на период до 2030 года: утв. постановлением Правительства Рос. Федерации от 25 января 2018 г. № 84-р. URL: http://static.government.ru/media/files/y8PMkQGZLfbY7jhn 6QMruaKoferAowzJ.pdf (дата обращения: 15.01.2020).

Обзор литературы

Мировое сообщество в течение ХХ века увеличило производство продукции машиностроения более чем в 100 раз, США – более чем в 300 раз, Япония - более чем в 500 раз [1]. В последние годы объемы производства продукции машиностроения продолжают увеличиваться. Пропорционально увеличению объемов продукции увеличиваются и объемы добычи полезных ископаемых.

С. П. Капица не был одинок в своих убеждениях по поводу того, что в истории человечества уже имелись локальные случаи исчерпания ресурсов и дефицита территории, которые заканчивались в лучшем случае мирным переселением, но чаще – войнами [2]. Американский экономист К. Боулдинг рассматривал экономику будущего как экологическую систему подобную одиноко летящему во Вселенной космическому кораблю, имеющему ограниченные возможности пополнения запасов и использования отработанных веществ [3].

Многие технически развитые страны практически использовали имеющиеся у них природные ресурсы, и проблема дефицита сырья для производства продукции становится все острее. Но, несмотря на этот дефицит, технически развитые страны увеличивают объемы производства продукции и в первую очередь – продукции машиностроения.

В 2011 году Клаус Шваб, президент Всемирного экономического форума в Давосе, сформулировал Концепцию четвертой промышленной революции2. Промышленная революция 4.0 породи-

Том 30, № 1. 2020

ла Индустрию 4.0, которая открывает перед мировой экономикой широчайшие возможности роста, но и одновременно ставит абсолютно новые вызовы. Одним из следствий и структурных проблем в мировой экономике становится обострение конкуренции на гео-экономическом уровне. Странам с развивающейся экономикой необходимо прилагать колоссальные усилия, чтобы не оставаться на обочине нового динамичного мира, а встроиться в глобальные цепочки поставок3.

Россия обладает самой большой территорией и занимает первое место по имеющимся на этой территории природным ископаемым. Но она существенно отстает в реализации компонентов Индустрии 4.0 и должна учитывать, что находится в окружении стран, израсходовавших или обделенных природными ископаемыми. Для своего устойчивого развития Россия должна интенсивно использовать все компоненты Индустрии 4.0.

Тем не менее эксперты считают, что в этих сложных условиях, которые объективно затрагивают абсолютно все страны мира, Россия вынуждена выдерживать дополнительную нагрузку в виде экономических санкций, введенных рядом стран. Но при этом делаются оптимистические прогнозы, и, несмотря на все сложности, с которыми столкнулась наша экономика, у России есть все необходимое для того, чтобы занять достойное положение в системе новых реалий4. Для этого Россия должна в ближайшее время перенять богатый опыт и перейти на принципы, сформированные в циркулярной экономике.

Под циркулярной экономикой специалистами понимается экономика, которой свойственен восстановительный и замкнутый характер использования невосполнимых ресурсов5 [4].

Ресурсосбережение при эксплуатации техники осуществляется по двум направлениям за счет:

-

- максимально возможного использования остаточного ресурса машины, выработавшей часть ресурса путем повторного применения работоспособных деталей (агрегатов) и восстановления ресурса деталей (агрегатов), частично израсходованного при эксплуатации с последующим применением по назначению. Это позволяет максимально использовать возможности техники, сохраняя ее материальную часть для продолжения свойственных ей работ;

-

- проведения работ, обеспечивающих ресурсосбережение при своевременной утилизации компонентов машины, которые нет возможности использовать по прямому назначению или восстановить, а именно – работ по подготовке этих компонентов к переработке во вторичное сырье и использованию этого сырья для производства новой продукции.

Для этого применяются эффективные технологии проведения работ по двум обозначенным направлениям, обеспечивающим приближение к параметру «ноль отходов».

I направление осуществляется на базе следующих основных подходов:

-

1) техническое обслуживание (maintain), которое является эффективным способом сохранения или восстановления продукции до необходимого уровня надежности и производительности с целью продления ее жизненного цикла [5];

-

2) повторное использование продукции (reuse of goods) для первона-

- чальных или новых целей в исходном виде либо с некоторыми изменениями и улучшениями [6];

-

3) восстановительный ремонт продукции и/или ее компонентов, (refurbishment, remanufacturing), а именно:

‒ восстановительный (капитальный) ремонт продукции для приведения ее в рабочее состояние путем замены или ремонта узлов, которые вышли из строя;

-

- восстановление агрегатов (агрегатный ремонт) или отдельных деталей. При этом подлежащие восстановлению агрегаты (детали) изымаются из бывшей в эксплуатации машины, проходят чистку, восстановление и позиционируются как «новые», но имеет меньшую стоимость [7].

Высокое качество выполнения работ I направления и получение на выходе из ремонтного предприятия «новой» продукции обеспечивается проведением на высоком уровне работ по дефектации и восстановлению технических характеристик деталей и агрегатов. Примером такого положения может служить программа Cat Reman компании Catepillar, в рамках которой восстанавливаются детали с помощью дифференцированной технологии и используются экологически сбалансированные методы для полного восстановления деталей, агрегатов и сложных материалоемких машин до состояния новых. Источники позволяют познакомиться с аналогичными технологиями проведения такого вида ремонта на предприятиях John Deere6.

Каждый из перечисленных подходов I направления применяется на практике во многих странах, в том числе в России, для продления жизненного цикла электропоездов, автомобилей, самоходной и бытовой техники, электроники, станков и другой техники.

Все большее распространение в последние годы получают работы по техническому обслуживанию и текущему ремонту (подход 1). Активно развивается ремануфактуринг (remanufacturing) – вид восстановительного ремонта (подход 3), в рамках которого происходит восстановление продукции до первоначального уровня с возможностью его превышения при использовании в новом производственном цикле комбинаций повторно использованных, восстановленных и новых частей [8; 9].

Ремануфактуринг наиболее развит в автомобильной промышленности, на долю которой приходится около 70 % всей отрасли восстановления. В сегменте задействовано более 4 000 компаний, разбросанных по всему миру, к числу которых относятся такие лидеры отрасли, как Nissan, Mercedes-Benz, Mitsubishi Motors, Rolls-Royce, ZF Friedrichshafen AG, Volvo Cars, Renault, имеющие в своем составе соответствующие подразделения [4]. В данном сегменте создаются и ассоциации, например, в США активно работает Ассоциация по восстановлению автомобильных запасных частей (APRA), которая объединяет свыше 1 000 предприятий, размещенных в различных странах, а также около 20 тысяч специалистов.

Активное развитие ремануфакту-ринга автотранспортных средств связано с существенными выгодами, которые получают производители и общество в целом в результате восстановления автомобильных узлов и деталей. Так, по оценкам специалистов, экономия ресурсов может доходить до 98 %, энергии – до 68-83 %, сокращение выбросов углекислого газа достигает 73–87 % [10]. Одновременно с этим, по данным Automotive Parts Remanufacturers Association (APRA), снижение стоимо- сти готового изделия может составить 30-40 %7. Если говорить о США, которые располагают одним из самых развитых сегментов ремануфактуринга, то до 90 % автозапчастей в этой стране являются восстановленными (двигатели, стартеры, коробки передач, тормоза и др.), в то время как в ЕС только 10 %. Что касается занятости, то в США численность персонала, занятого в секторе ремануфактуринга, достигла 180 000 человек, а в странах ЕС - более 32 0008.

Организационную базу проведения утилизации и рециклинга техники составляют системы ее рециклинга, созданные более 20 лет назад. Инициатором создания таких систем выступила Германия, сформировавшая законодательную базу и принявшая в 1996 г. Федеральный закон «Об экономическом рециклинге Германии». Данный закон сегодня многими экспертами признан образцом в вопросах организации авторециклинга. В настоящее время уже около 60 стран создали аналогичные системы рециклинга не только автомобилей, но и тяжелой самоходной, в том числе сельскохозяйственной, техники.

При работе с материалоемкой техникой, используемой по назначению, а также достигшей предельного состояния, образуются значительные объемы отходов, содержащие полезные компоненты, рабочие характеристики которых невозможно или нецелесообразно восстанавливать, используя подходы I направления . В этом случае реализуется II направление – проведение утилизационных работ, направленных на раздельный сбор полезных компонентов с целью их последующей переработки во вторичное сырье на перерабатывающих предприятиях.

Чаще всего зарубежные предприятия проводят одновременно работы по I и II направлениям. Весь этот комплекс работ, включая захоронение образующихся при проведении этих работ неиспользуемых отходов, обеспечивает принцип «от колыбели до колыбели» [8].

Утилизация материалоемких технологических машин (колесных и самоходных и т.п.) существенно отличается от утилизации автомобилей по различным характеристикам: масса, габариты и сложность этих видов техники; малые серии производства; требования к надежности, которая влияет на выполнение запланированных работ качественно и в срок (пахота, уборка урожая и пр.); высокая стоимость, по сравнению со стоимостью производимой ими продукции; интенсивная эксплуатация машины при высоких нагрузках на рабочие органы и т.д.

Материалы и методы

Любая техника в процессе использования теряет свои эксплуатационные свойства по мере изнашивания ее конструктивных и неконструктивных эле-ментов9. В теории машин в основном рассматривается трехуровневая иерархия систем, которая определяет момент наступления предельного состояния этих элементов. Но в некоторых работах рассматривается IV уровень с позиции целесообразности использования отремонтированных или новых машин в парке, которому поставлен конкретный объем работ10.

Отсчет в иерархии систем начинается с детали11. В общем случае деталь можно рассматривать как систему, образованную поверхностями и другими элементами. Параметры этих эле- ментов могут принимать предельные значения и определять таким образом содержание процедур контроля, а также восстановления или утилизации.

Под предельным состоянием изделия понимается такое его состояние, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно12.

В общем случае при наличии статистической информации, связывающей величину износа детали U с ее наработкой (выработанным ресурсом Т), и информации о предельном износе U пр 13 .

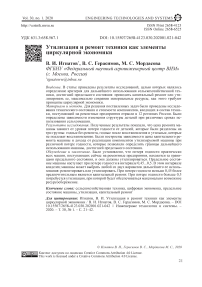

Если рассматривать партию аналогичных деталей, то величина накопленных повреждений (например, износа U ) у каждой детали в момент контроля t = T к (рис. 1) будет различная, и параметр состояния объекта U к будет иметь различную величину в пределах U к min < U к < U к max •

Соответственно, момент достижения предельного состояния Т пр, то есть момент наступления отказа,р для каждой конкретной детали будет находиться в интервале Т „р min < Т „р < Т т max . Вероятностный характер наступления предельного состояния в значительной мере затрудняет определение его значения для конкретной детали в конкретной машине.

Следующей ступенью иерархии является агрегат (сборочная единица), например, двигатель трактора. Основной задачей исследования выходных характеристик системы II уровня является описание процесса исчерпания ее годности как технико-экономической

Р и с. 1. Схема формирования закона распределения времени Т безотказной работы детали

F i g. 1. Scheme of developing the law of time Т distribution for trouble-free operation of the part

категории до соответствующего предельного состояния, при наступлении которого выбирается альтернативный вариант: капитальный ремонт агрегата или его утилизация.

Систему III уровня (машину в сборе) предлагается рассматривать как совокупность ее агрегатов.

Современная техника представляет собой сложные технические системы, определение предельного состояния которых всегда вызывает определенные трудности. Одной из первых работ, посвященных определению предельного состояния технических объектов, была работа Дж. Тейлора [11]. Под оптимальным сроком службы (оптимальной долговечностью) в этой работе понимался такой срок службы машины, при котором достигается минимум затрат Ф ( п ) на ее приобретение, эксплуатацию и ремонт единицы продукции (наработки). Задача сводится к минимизации следующего выражения:

5 Н(1 + p ) n - 5 ост + £ (1 + p ) Q i

Ф (n) =---------------—--> n n -1 Z(1 + P) Ti i=1

^ min, (1)

где Ф ( n ) - приведенные удельные затраты; n – год использования; S н – цена новой машины; S ост - остаточная стоимость машины к концу n -го года (выручка от реализации подержанной машины); Q i - эксплуатационные затраты, включающие устранение неисправностей и ремонт в i -й год; T - наработка машины в i -й год эксплуатации; р – процент на капитал.

Если в формуле (1) предположить, что р = 0, то есть не учитывать влияние разновременности затрат, то она превратится в простое и широко распространенное соотношение (2):

n

S^ - Sост + Z Qi

Ф =------------i=1--> min. (2)

n

Z T i i = 1

Именно в таком виде принципиальная схема этой модели была применена многими авторами.

Последователями Дж. Тейлора выполнено большое количество работ для решения проблемы определения предельного состояния систем различного уровня. Эту проблем решали Г. Хотеллинг [12], Р. Л. Шаффер [13], Р. М. Пе- тухов14, А. И. Селиванов15, А. С. Прони-ков16, Н. С. Еремеев17. Широко известны работы И. В. Крагельского, Б. И. Ко-стецкого, И. М. Хрущева, Г. Я. Ямпольского, Ю. А. Конкина, В. И. Черноива-нова и многих других.

А. И. Селиванов предложил рассматривать состояние технического объекта (детали, агрегата, машины) как его «годность» Г , связав его (объекта) технические и экономические характеристики18.

Годность Гi любого i -го элемента системы I уровня:

Г = Y, • r i , (3)

где r i - остаточный ресурс i- го элемента в момент контроля, нормированный в долях его исходного ресурса т г ; n - число i- х элементов в рассматриваемой машине, ресурс которых оценивается в момент контроля; γi – коэффициент, характеризующий весомость i- го элемента в машине.

Коэффициент Y i в первом приближении можно оценивать отношением стоимости i- го элемента C i к стоимости (цене) новой машины в целом Сm , то есть:

Ci

/ i n

Z C i i = 1

n

LYr1

i 1

Годность сборочной единицы (запас годности):

nn

Г 3Z = Z Г 3 i =£ (Y i • r i ). (6)

i - 1 i = 1

Величину Г з ∑ , противоположную запасу годности, можно рассматривать как характеристику изношенности, которая определяет уровень потери годности (износа) рассматриваемого объекта. При этом:

Г з ∑ + Г п ∑ = 1. (7)

Систему III уровня (машину в сборе) предлагается рассматривать как совокупность ее агрегатов. Современная техника представляет из себя сложные технические системы, определение предельного состояния которых всегда вызывает трудности. Но для анализа этой системы также можно использовать вышеописанную методику.

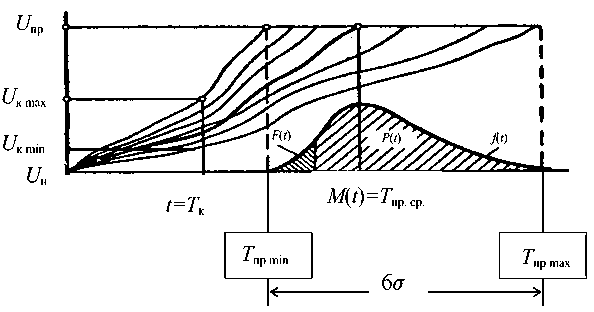

Сложность определения годности машины (агрегата) состоит в том, что она состоит из деталей трех категорий: I - быстроизнашиваемых деталей со сроком службы Т1пр и могут заменяться несколько раз; II - деталей (агрегатов), имеющих различные наработки на отказ со сроком службы Т2пр» Т 1пр; III — базовой детали (агрегата), которая определяет срок службы Т3пр » Т3пр этого агрегата (машины). Схема потери годности условной сборочной единицы, состоящей из деталей различных категорий показана на рисунке 219. Номер детали на ри- сунке соответствует указанной выше категории.

Детали со сроком службы Т 1пр могут заменяться несколько раз, при этом в момент t 1 * годность детали 2-й категории достаточно низкая и через промежуток времени ∆Т 12 также откажет. Если деталь 1 заменить в этот момент, то придется в момент t 2 * снова проводить ремонтные работы.

Для правильного выбора альтернативного варианта (заменить только деталь 1 или детали 1 и 2) необходимо определить годность (износ) детали.

Здесь следует отметить, что на рисунке 2 показаны детали с усредненными сроками службы и фиксированным моментом полной потери годности. Если учесть вероятностный характер сроков службы деталей (рис. 1), то нормативные сроки их службы редко совпадают с фактическими. Большинство результатов теоретических работ по определению сроков службы конкретных деталей, агрегатов (машины в целом) используются в основном для определения потребности в запасных частях на весь период использования машины.

Том 30, № 1. 2020

Единственным способом получить наиболее полную и достоверную информацию о состоянии деталей, определяющих годность агрегатов и машины в целом, является их дефектация, результаты которой однозначно определяют годность деталей, а следовательно, агрегатов и машины в целом. Затраты времени и средств на проведение этих работ, особенно при проведении капитального ремонта, окупаются повышением качества восстановления агрегатов и машины в целом. Такие работы в обязательном порядке проводятся на зарубежных предприятиях, осуществляющих техническое сопровождение техники, в том числе капитальный ремонт. Это позволяет уточнить остаточную стоимость машины, цену капитального ремонта и определить целесообразность его проведения.

Получение информации такого рода позволяет разработать модель ценообразования при ремонте машины. Авторы данной работы, используя подход к определению технического состояния А. И. Селиванова, сформировали методику определения критерия, позволяющего обоснованно выбрать

Годность / Suitability

Р и с. 2. Схема влияния разнопрочности деталей различных категорий на состояние сборочной единицы в конкретный момент времени

F i g. 2. Diagram of the influence of different strength of parts of different categories on the state of the assembly unit at a particular time

альтернативный вариант использования машины, достигшей граничного состояния: капитальный ремонт или утилизация.

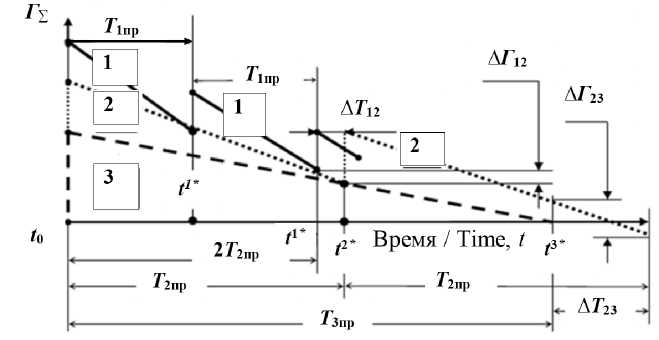

Для решения этой задачи была использована информация о наступлении предельного состояния сельхозтехники, при котором проводился ее капитальный ремонт на ремонтных заводах. На основании этой информации в свое время были разработаны отраслевые нормативы общего износа полнокомплектных машин в зависимости от сроков их эксплуатации (табл. 1). Остаточная стоимость машины рассчитывалась в зависимости от износа машины. Поэтому эти параметры в первом приближении можно графически представить на рисунке 3а.

Как видно из рисунка, характер изменения остаточной стоимости рассматриваемых машин практически одинаков с разницей в годах ее использования. А поскольку величина износа характеризует потерю годности, то эти зависимости можно представить по-другому (рис. 3b).

Авторами также были проведены исследования остаточной стоимости подержанных машин на вторичном рынке с различной наработкой в АПК России21 [14]. Было выявлено, что характер изменения остаточной стоимости по нормативам и рыночным ценам существенно различается. Эти различия будут учтены ниже при формировании модели целесообразности утилизации.

Была также разработана модель ценообразования материалоемкой техники с использованием положений теории старения А. И. Селиванова [15].

При ее разработке учитывалось, что в процессе использования машины, по мере увеличения потери ее годности Гп ∑ i в различные i- е моменты контроля цена ремонта Ц р м i = fГ пу ) увеличивается.

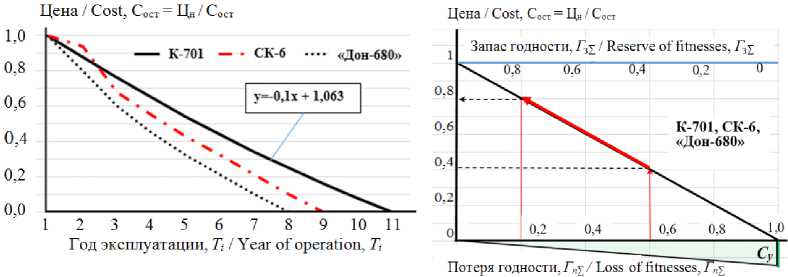

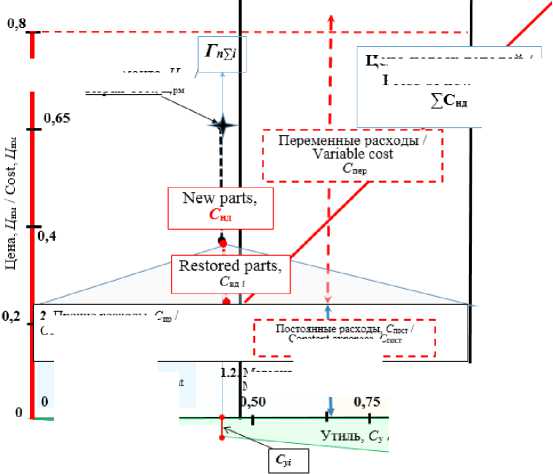

В общем случае цена необезличенного ремонта машины Ц рм включает в себя следующие статьи затрат (рис. 4):

рм i пост пер i пост

+ ( С вд + С нд i — С у ), (8)

Т а б л и ц а 1

T a b l e 1

Нормативные оценки износа машин по срокам эксплуатации Normative estimates of machine wear by service life 20

|

Марки машин / Machin brands |

Величина износа по годам эксплуатации машин / Аmount of wear on the years of operation of machines |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Тракторы / Tractors |

||||||||||

|

К-700, К-701 / K 700, K 701 |

0,12 |

0,24 |

0,35 |

0,46 |

0,56 |

0,66 |

0,75 |

0,84 |

0,92 |

1,00 |

|

Зерноуборочные комбайны / Grain harvesters |

||||||||||

|

СК-5, СК-6 / SK 5, SK 6 |

0,16 |

0,32 |

0,45 |

0,57 |

0,68 |

0,79 |

0,90 |

1,00 |

х |

х |

|

Кормоуборочные комбайны / Forage harvesters |

||||||||||

|

«Дон-680» / Don 680 |

0,20 |

0,40 |

0,55 |

0,68 |

0,79 |

0,90 |

1,00 |

х |

х |

х |

20 Техническое обслуживание и ремонт машин в сельском хозяйстве: учебное пособие. 2-е изд. / под ред. В. И. Черноиванова. Москва - Челябинск: Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации, машинно-тракторного парка Россельхозакадемии, ЧГАУ, 2003. 992 с.

21 Создание вторичного рынка сельскохозяйственной техники / В. И. Черноиванов [и др.]. М.: ФГНУ «Росинформагротех», 2011. 80 с.

а)

b)

Р и с. 3. Модели изменения остаточной стоимости машин в зависимости:

-

a) от сроков эксплуатации Т i ; b) от уровня потери годности Г п∑

F i g. 3. Models of changes in the residual value of machines depending on: a) the service life Т i ; b) the level of loss of usability Г п∑

Ось А / Axis А

Ось Б / Axis В

New parts -100%

Scrap parts - 100 %

Restored parts - 0 %

Новые детали / New parts - 0 %

Утильные детали / Scrap parts - 0 %

Восстановленные детали / Restored parts - 0 %

l)4pHi = /YG^

New machine price, Ц=

^ ф Цена новой машины. Цв

Сектор годных деталей / Good parts sector

1.3. Зарплата / Salary costs

0,25

/ Scrap, Cy

1.1. Затраты на оборудование / Equipment

/Потеря годности. Г п-у / Loss of fitnesses, Г^

Цена ремонта, Црм, Repair cost. U t

-

2. Прочие расходы, Other expenses, Сщ,

Цена новых детален / Price of new parts

Constant expenses. C

Материалы / Materials

Р и с. 4. Модель формирования цены ремонта машины

F i g. 4. Model of the prices for repairing machines где Спост – условно постоянные затраты; Спер i – переменные затраты, которые требуются для ремонта машины, имеющей уровень потери годности Гп∑i; Свд i - стоимость восстановленных деталей; Снд i – стоимость новых деталей; Су i - стоимость утильных деталей при том же уровне Г-у.

На осях абсцисс показана цена новой машины в относительных единицах, то есть Ц нм = 1. На оси ординат – уровень потери ее годности Г п∑i . Все виды затрат, связанные с ремонтом изношенной машины «привязываются» к цене новой машины и откладываются на этой же оси как относительная величина Ц рм / Ц нм . Во всех промежуточных состояниях цена ремонта машины зависит от уровня потери годности Ц рм i = fГ пу ). На рисунке 6 имеются две гипотетические оси. Ось А определяет состояние новой машины, при котором Г у = 0, а цена ремонта Ц рм min = С пост а ось Б – состояние, при котором цена соответствует (3) при Г п∑i =1. Более подробно методика построения модели ценообразования при ремонте изложена в других работах22 [15].

Проводя ремонт, собственники машины используют для достижения различных целей два основных варианта дальнейшего использования машины:

‒ вернуть машину в парк (после качественного ремонта, в процессе которого ее технико-экономические параметры приблизятся к параметрам новой машины) для продолжения ее эксплуатации и получения дохода на собственном производстве;

‒ продать машину после ремонта и получить доход от ее продажи, превышающий цену ремонта.

В общем случае основным критерием определения границы целесообразности проведения ремонта здесь является величина прибыли ΔП(Т) за расчетный период Т, которую может по- лучить владелец от использования машины до ремонта Прдо(Т) и после него Прпосле(Т), которая долр жна быть больше церны ремонта Цр:

А П ( Т) = П р после( Т) - Прю(Т) > Ц р . (9)

Реализацию этого критерия в виде функции времени можно определить из выражения:

П ( Т ) = Д ( Т ) – Z ( Т ) – У ( Т ) → П max, (10) где Д ( Т ) , Z ( Т ) – соответственно доходы и затраты от производственной деятельности за расчетный период; У ( Т ) – величина ущерба, вызванная простоем техники.

Определение дохода с использованием (5) будет зависеть от наличия и достоверности статической информации по всем компонентам этого выражения. Доход в общем случае зависит от производительности машины Qi ( Т ) , цены единицы продукции C j и наработки конкретной машины Тi.

Д ( Т ) = ∑ Q i ( Т i ) ∙ С j ∙ Т i ∙ К i м , (11) где К i м – коэффициент использования потенциала машины.

Ущерб можно оценить экономически, поскольку его величина пропорциональна времени простоя t пр оборудования и потерям в единицу времени уi :

У ( Т ) = ∑ уi ( Т ) ∙ t пр , (12) где уi ‒ величина ущерба в единицу времени.

Учитывая состояние статистических данных, имеющихся у владельца машины, точность прогнозирования параметров, входящих в выражения (4) и (5), чрезвычайно низкая и не отражает реальных значений рассматриваемого критерия.

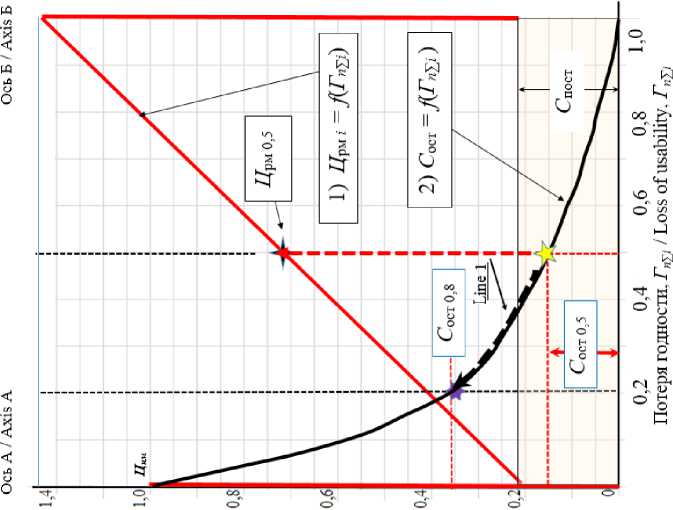

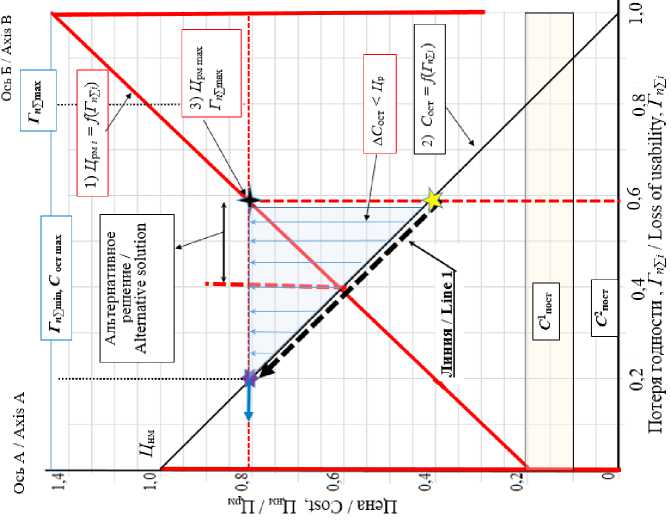

При этом следует помнить, что по отраслевым нормативам капитальный ремонт (в силу того, что при его проведении не все детали заменяются на новые) должен обеспечить не менее 80 % начального ресурса, то есть снижать потерю годности машины, например, с величины 0,6 до 0,2 (линия 1 на рис. 5а).

В доперестроечный период государство выделяло потребителям техники субсидии на поведение капитального ремонта - около 50 % от стоимости новой машины. В капитальный ремонт сдавали технику с потерей годности не менее 50 %. По этой причине, с учетом того, что значительная часть деталей, которые можно было восстановить, заменялись новыми, стоимость проведения технологических операций (разборка-сборка, моечно-очистные, дефектовочные и прочие работы) составляла около 20–25 %, цена ремонта существенно превышала 50 %. Ремонтные предприятия стремились экономить, снижая затраты на различные технологические операции ремонта, от чего страдало качество ремонта. В значительной мере по этой причине после перехода на рыночную экономику большинство заводов обанкротилось. Тем не менее потеря годности ремонтируемой машины не превышала Г п у 0 , 4 ... Г п^ 0 , 523.

Иная ситуация складывается при реализации второго варианта – продажи машины на вторичном рынке. Естественно, что приобретать машину, техническое состояние которой приближается к предельному, нет смысла. Поэтому на вторичный рынок попадают в основ-

Том 30, № 1. 2020

ном машины с незначительной потерей годности. Но при этом остаточная стоимость существенно «падает» даже при незначительном снижении годности (рис. 5b). В некоторых случаях продавцы подержанной машины проводят так называемый «предпродажный ремонт», однако уровень восстановления годности машины невелик, поскольку полномасштабный капитальный ремонт продавцам невыгоден, ибо при этом не выполняется условие (4).

Поэтому, приобретая на вторичном рынке относительно дешевую машину, ее новый собственник обязательно столкнется в будущем с необходимостью выбора варианта дальнейшего использования машины при достижении предельного состояния: ремонтировать ее или утилизировать.

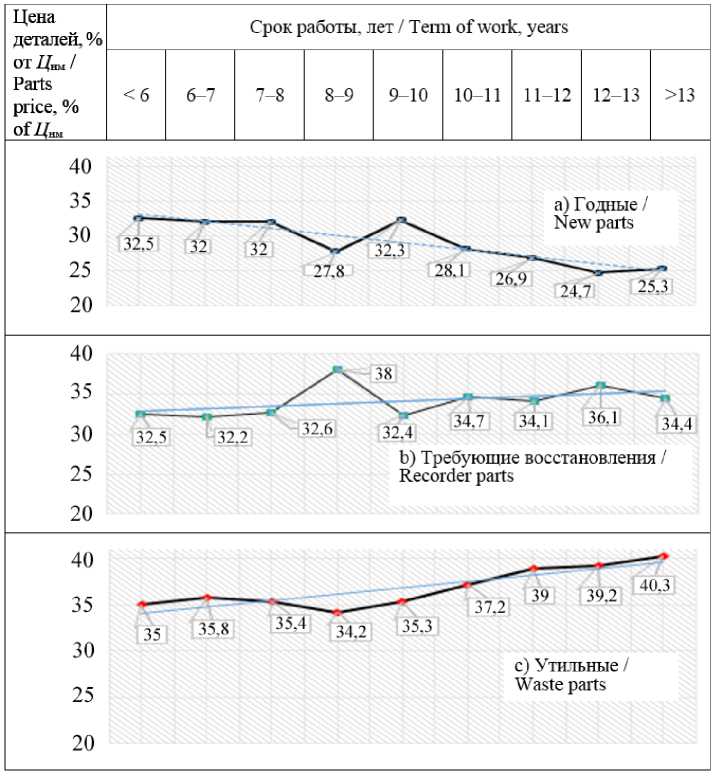

Сотрудниками ФГБНУ «Федеральный научный агроинженерный центр ВИМ» в процессе научно-исследовательских работ, проводимых в последние 6 лет в 12 различных регионах России (Краснодарском крае, Пензенской, Курганской, Тверской и других областях), были получены данные о структуре деталей машин, утилизируемых на ремонтных предприятиях при разных сроках их использования от начала эксплуатации до момента утилизации (рис. 6)24 . Полученные результаты были обработаны с использованием математической статистики.

Результаты исследования

В процессе исследования парка сельхозмашин были определены техническое состояние и стоимость всех

«адр«П ‘^oj/DHaji

a) b)

Р и с. 5. Модель целесообразности проведения капитального ремонта машины при различных вариантах ее последующего использования: a) для использования по назначению; b) при продаже на вторичном рынке F i g. 5. Model of the feasibility of overhaul of the machine with different options for its subsequent use: a) for use as intended; b) for sale on the secondary market

Р и с. 6. Усредненная структура деталей утилизированной сельскохозяйственной техники в процентах от стоимости машин при различных сроках их службы, лет

F i g. 6. Averaged structure of parts of disposed agricultural machinery in percent of the cost of machines at different periods of their service, years

категорий деталей, входящих в состав этого вида техники: годные без ремонта С г ; детали, пригодные для восстановления С в; неподлежащие восстановлению (утильные) С у. Отклонения результатов наблюдений этих величин от среднего значения составляли от 5 до 15 %, что объясняется различными условиями утилизации, техническим оснащением предприятий и пр.

На рисунке 6 представлена информация о структуре деталей утилизиро- 36

ванной сельскохозяйственной техники в процентах от стоимости машин при различных сроках их службы. Как видно из полученных результатов исследований, тренды изменения всех категорий деталей близки к линейному закону: тренд остаточной стоимости годных без ремонта деталей нисходящий, два других – восходящие.

Аналогичные исследования проводились и ранее. В таблице 2 приведена информация о техническом состоянии машин, полученная в 1980–1990 гг. прошлого столетия советским и российским экономистом академиком РАН Ю. А. Конкиным, специалистом по износу, амортизации технических средств производства и оптимальным срокам службы машин25.

Исследовались подвергавшиеся капитальному ремонту сельхозмашины и списанные машины, которые утилизировались. При исследованиях техники определялась структура и стоимость тех же трех категорий деталей. Практически аналогичные данные о структуре и стоимости деталей того же порядка приведены и в других работах26. Стабильность полученных результатов говорит о том, что капитальному ремонту подвергались машины, потери годности которых находилось в пределах Гп^0,4...Гп20,5.

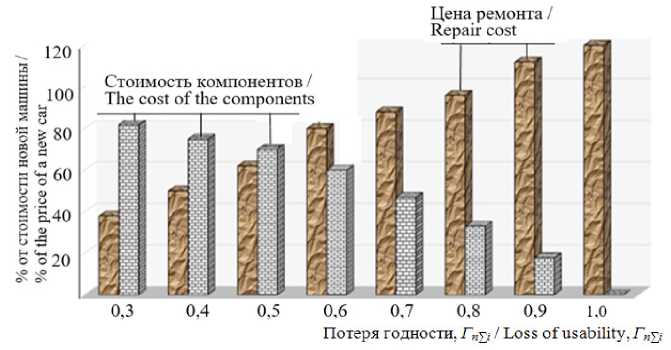

На рисунке 7 показана зависимость цены капитального ремонта Ц рм и дохода от продаж компонентов утилизируе-

Т а б л и ц а 2

T a b l e 2

Структура годности деталей и узлов сельскохозяйственных тракторов на ремонтных заводах Министерства сельского хозяйства СССР

Suitability structure of parts and components of agricultural tractors at repair plants Ministry of agriculture of the USSR

Р и с. 7. Зависимость цены капитального ремонта машины и дохода от продаж компонентов утилизируемой машины при различной потере ее годности

|

Степень годности деталей / Suitability of parts |

Детали по оптовым ценам, % / Details at wholesale prices, % |

||

|

пригодные / suitable |

восстановленные / restored |

утильные / recycling |

|

|

Поступившие в 1-й капитальный ремонт / Received in the 1st overhaul |

43,0 |

41,2 |

15,8 |

|

Поступившие во 2-й капитальный ремонт / Received in the 2nd overhaul |

37,6 |

48,0 |

14,4 |

|

Утилизируемые / Recyclable |

36,7 |

43,0 |

20,3 |

F i g. 7. Averaged structure of parts of recycled agricultural machinery, in percent of the cost of machines at different periods of their service, years мой машины Дj от потери ее годности Гп^ в соответствии с моделью целесообразности проведения капитального ремонта при различных вариантах ее последующего использования.

Как показали исследования прошлых лет27 и исследования авторов в течение последних лет28, предельное состояние машины наступает при потере годности в интервале 0, 45 < Гп∑i < 0,5. В этом интервале Г п∑i владелец машины может выбрать любой из двух вариантов дальнейшего ее использования: ремонтировать или утилизировать. При Г п∑i < 0,45 более предпочтительным является капитальный ремонт. При 0,45 < Г п^ > 0,5 - утилизация, при которой будет обеспечиваться максимально возможное ресурсосбережение.

Обсуждение и заключение

Важным результатом проведенных исследований является выявление факта использования в АПК России сельхозтехники с высоким уровнем потери ее годности. Уже на 6-м году использования машины в ней имеется около 35 % деталей, достигших предельного состояния, и почти столько же деталей, требующих ремонта. Это говорит о том, что устаревшая техника имеет низкие технико-экономические показатели. Для повышения эффективности функционирования АПК России существующий парк машин необходимо обновлять, а устаревшую технику своевременно утилизировать.

Утилизация техники, достигшей предельного состояния, даст возможность собственнику техники, не прибегая к достаточно дорогому капитальному ремонту, получить доход от реализации компонентов машины различных категорий и использовать этот доход для приобретения новой техники. Это, в свою очередь, будет способствовать развитию отечественного машиностроения, максимально возможному ресурсосбережению, на которое нацелена циркулярная экономика, повышению производительности труда как отдельно взятого предпринимателя, так и АПК в целом.

Решение этих задач потребовало развития цифровых и коммуникационных технологий. На базе этих технологий сформировались «большие данные» (big data). В программе Еврокомиссии «Горизонт 2020», крупнейшей в истории Европейского Союза программы по исследованиям и инновациям, «большие данные» рассматриваются как «топливо для новой цифровой экономики»29.

Если учесть, что циркулярная экономика, которая направлена на максимальное ресурсосбережение также базируется на big data, то создание программного обеспечения для определения остаточной и утилизационной стоимости машины, а также цены ее ремонта, дело недалекого будущего.

По сути дела, предельное состояние машины можно рассматривать как аналогичную ситуацию, характеризующую выбор варианта дальнейшего использования машины: ремонтировать или утилизировать.

Производители техники на настоящий момент используют цифровые технологии для разработки интерактивных руководств по эксплуатации, в которых определение предельного состояния детали, агрегата и машины в целом яв- ляется частью этих руководств. В соответствии с п.14.3 ГОСТа 2.610-2006 производитель техники должен разрабатывать «инструкции по утилизации, инструкции по переводу изделия в категорию утилизируемого»30. А в руководствах по эксплуатации приводится информация о трудоемкости и стоимости проведения ремонтных работ, включая разборочно-сборочные, де-фектовочные и остальные технологические операции ремонта. Эта информация служит базой для программного обеспечения при определении цены ремонта, остаточной и утилизационной стоимости машины при наступлении страхового случая по ОСАГО.

На сегодняшний день ГОССТРАХ уже имеет не только методику, но и использует программное обеспечение для определения этих величин при возникновении страхового случая по ОСАГО31. Так, например, программа Silver DAT II (12/2010 Rus) по расчету стоимости ремонта импортных автомобилей, содержит нормативы трудоемкости работ и цены на автомобильные за-пчасти32. В основе компьютерных программ лежат базы цифровых данных производителей техники, для которой разрабатывается программное обеспечение, касающееся страховых случаев по ОСАГО33.

В настоящее время сотрудники ФГБНУ «Федеральный научный агро-инженерный центр ВИМ», в том числе авторы данной статьи, взаимодействуют с разработчиками программ по страховым случаям с целью доработки определения варианта целесообразности ремонта или утилизации для техники, достигшей предельного состояния.

Поступила 10.09.2019; принята к публикации 18.11.2019; опубликована онлайн 31.03.2020

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Утилизация и ремонт техники как элементы циркулярной экономики

- Игнатов, В. И. Методика определения величины утилизационного сбора для выведенной из эксплуатации самоходной техники / В. И. Игнатов, А. С. Дорохов, В. С. Герасимов [и др.]. -DOI // Инженерные технологии и системы. - 2019. - Т. 29, № 1. - С. 124-139. URL: http://vestnik.mrsu.ru/index.php/ru/articles2/81-19-1/686-10-15507-0236-2 910-029-201901-9 (дата обращения: 15.01.2020). - Рез. англ. DOI: 10.15507/2658-4123.029.201901.124-139

- Капица, С. П. Феноменологическая теория роста населения Земли / С. П. Капица. - // Успехи физических наук. - 1996. - Т. 166, № 1. - С. 63-80. URL: https://ufn.ru/ru/articles/1996/1/c/ (дата обращения: 15.01.2020). - Рез. англ. DOI: 10.3367/UFNr.0166.199601c.0063

- Boulding, K. E. The Economics of the Coming Spaceship Earth. Environmental Quality in a Growing Economy, Resources for the Future / K. E. Boulding. - Baltimore: Johns Hopkins University Press, 1966. - Pp. 3-14. URL: https://www.scirp.org/(S(czeh2tfqyw2orz553k1w0r45))/reference/ReferencesPa-pers.aspx?ReferenceID=1673862 (дата обращения: 15.01.2020).

- Пахомова, Н. В. Переход к циркулярной экономике и замкнутым цепям поставок как фактор устойчивого развития / Н. В. Пахомова, К. К. Рихтер, М. А. Ветрова. - 10.21638/11701/ spbu05.2017.203 // Вестник СПбГУ Экономика. - 2017. - Т. 33, Вып. 2. - С. 244-268. URL: https://dspace.spbu.ru/handle/11701/6488 (дата обращения: 15.01.2020). - Рез. англ. DOI: 10.21638/11701/spbu05.2017.203

- Ajukumar, V. N. Evaluation of Green Maintenance Initiatives in Design and Development of Mechanical Systems Using an Integrated Approach / V. N. Ajukumar, O. P. Gandhi. - // Journal of Cleaner Production. - 2013. - Vol. 51. - Pp. 34-46. URL: https://www.sciencedirect.com/science/article/pii/S0959652613000152?via%3Dihub (дата обращения: 15.01.2020). DOI: 10.1016/j.jclepro.2013.01.010

- Amelia, L. Initiating Automotive Component Reuse in Malaysia / L. Amelia, P. A. Wahab, C. H. Che Haron [et al.] // Journal of Cleaner Production. - 2009. - Vol. 17, issue 17. - Рp. 1572-1579. URL: https://www.sciencedirect.com/science/article/pii/S0959652613000152?via%3Dihub (дата обращения: 15.01.2020).

- Guide, D. The Evolution of Closed-Loop Supply Chain Research / D. Guide, L. Wassenhove. -DOI // Operations Research. - 2009. - Vol. 57, issue 1. - Pp. 10-18. URL: https:// pubsonline.informs.org/doi/abs/ (дата обращения: 15.01.2020).

- DOI: 10.1287/opre.1080.0628

- Braungart, M. Cradle to Cradle: Remaking the Way We Make Things / M. Braungart, W. McDonough. - New York: North Point Press, 2002. - 208 p. - -13 978-1400157617. URL: https:// mcdonough.com/writings/cradle-cradle-remaking-way-make-things/ (дата обращения: 15.01.2020).

- ISBN: 139781400157617

- Johnson, M. R. Product Recovery Decisions within the Context of Extended Producer Responsibility / M. R. Johnson, I. P. McCarthy. - // Journal of Engineering and Technology Management. - 2014. - Vol. 34. - Pp. 9-28. URL: https://www.sciencedirect.com/sci-ence/article/pii/S0923474813000817?via%3Dihub (дата обращения: 15.01.2020).

- DOI: 10.1016/j.jengtecman.2013.11.002

- Yang, S. S. The Impact of Automotive Product Remanufacturing on Environmental Performance / S. S. Yang, H. Y. Ngiam, S. K. Ong [et al.]. - // Procedia CIRP. - 2015. - Vol. 29. - Pp. 774-779. URL: https://www.sciencedirect.com/science/article/pii/S2212827115000190?via%3Dihub (дата обращения: 15.01.2020).

- DOI: 10.1016/j.procir.2015.01.017

- Taylor, J. S. A Statistical Theory of Depreciation / J. S. Taylor. - // American Statistical Association. - 1923. - Vol. 18, issue 144. - Pp. 1010-1023. URL: https://www.tand-fonline.com/doi/abs/.10502133 (дата обращения: 15.01.2020).

- DOI: 10.1080/01621459.1923

- Hotelling, H. A General Mathematical Theory of Depreciation / H. Hotelling. - 10.2307/2965518 // American Statistical Association. - 1925. - Vol. 20, issue 151. - Pp. 340-353. URL: https://www.tandfonline.com/doi/abs/10.1080/01621459.1925.10503499 (дата обращения: 15.01.2020).

- DOI: 10.2307/2965518//AmericanStatisticalAssociation.-1925.-Vol.20

- Scmeaffer, R. L. Optimum Age Replacement Policies with an Ikreasing Cost Factor / R. L. Scmeaffer. - // Technometrics. - 1971. - Vol. 13, issue 1. -Pp. 139-144. URL: https://www.tandfonline.com/doi/abs/ (дата обращения: 15.01.2020).

- DOI: 10.1080/00401706.1971.10488760

- Герасимов, В. С. Создание вторичного рынка подержанной сельскохозяйственной техники в агропромьптенном комплексе Российской Федерации / В. С. Герасимов // Труды ГОСНИТИ. - 2013. -Т. 113. - С. 33-43. URL: http://www.gosniti.com/publish1.html (дата обращения: 15.01.2020). - Рез. англ.

- Игнатов, В. И. Теоретическое обоснование границ целесообразности утилизации машин / В. И. Игнатов, Н. С. Еремеев // Научный журнал КубГАУ - 2016. - № 8. - С. 318-337.