Утилизация наномодифицированной дисперсии смазочно-охлаждающей жидкости с применением природных сорбентов

Автор: Макарова Ирина Алексеевна, Фаизов Радик Растямович, Бузаева Мария Владимировна, Давыдова Ольга Александровна, Климов Евгений Семенович, Фомин Александр Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Неорганическая химия

Статья в выпуске: 2 т.9, 2017 года.

Бесплатный доступ

Методом спектрофотометрии проведено сравнение сорбционной способности опоки, диатомита и цеолита по отношению к компонентам дисперсии отработанной смазочно-охлаждающей жидкости, модифицированной углеродными нанотрубками. Эффективность сорбентов уменьшается в ряду: опока, диатомит, цеолит. Предложена технологическая схема утилизации.

Опока, диатомит, цеолит, оптическая плотность, дисперсия, сорбция, нефтепродукты, тяжелые металлы, наномодифицированная смазочно- охлаждающая жидкость

Короткий адрес: https://sciup.org/147160388

IDR: 147160388 | УДК: 66.011; | DOI: 10.14529/chem170201

Текст научной статьи Утилизация наномодифицированной дисперсии смазочно-охлаждающей жидкости с применением природных сорбентов

Применение в технологических процессах обработки металлов смазочно-охлаждающих жидкостей (СОЖ) способствует существенному увеличению стойкости инструмента, повышению производительности и качества обработки. СОЖ представляет собой сложную многокомпонентную систему на основе минеральных и синтетических масел различного строения. В качестве добавок используют синтетические эфиры, растительные и животные масла, эмульгаторы, спирты, бактерициды. Отработанные СОЖ представляют собой отходы 3 класса опасности и остаются одним из главных источников загрязнения окружающей среды – концентрация нефтепродуктов в них достигает 90–100 г/дм3 [1].

Выбор способа обезвреживания СОЖ определяется в первую очередь химическими свойствами компонентов. В практических разработках используются гравитационные, реагентные и электрохимические способы, коагуляция, сорбция, флотация, ультрафильтрация и другие технологии. Практически все способы утилизации отработанных нефтесодержащих растворов и масел либо экономически не эффективны, либо не обеспечивают необходимую степень очистки воды и экологически неприемлемы. Это связано со стойкостью эмульсии, большим количеством химических соединений различных классов, механическими загрязнениями, биологическим поражением СОЖ. Разрушение устойчивой связи между водой и нефтепродуктами наиболее эффективно должно протекать под действием сильных окислителей – минеральных кислот. Для этих целей используются обычно серная или фосфорная кислота. Однако при действии кислот эмульсия плохо разделяется на водную и масляную фазы, требуется длительное время на механическое отстаивание смеси. Кроме того, образуются новые отходы в виде солей кислот, которые требуют утилизации. Для решения этих вопросов разрабатываются комплексные методы очистки загрязненных жидкостей с применением нового поколения очистителей [2].

Одним из приоритетных направлений в системах утилизации и очистки нефтесодержащих сточных вод является применение природных сорбентов, преимущества которых определяется их низкой стоимостью и доступностью, достаточной сорбционной емкостью, возможностью регенерации сорбентов с восстановлением исходных свойств [3]. В частности, одним из эффективных сорбентов нефтепродуктов является активированный уголь [4]. Для усиления адсорбционной способности природные сорбенты обычно химически или термически модифицируются.

Данная работа посвящена возможности применения природных сорбентов – опоки, диатомита и цеолита – для утилизации отработанной СОЖ.

Экспериментальная часть

Модифицирование природных минералов

В качестве природных минералов (сорбентов) использовали диатомит, опоку и цеолит месторождений Ульяновской области (Инзенское, Белый Ключ, Юшанское). Минералы очищали от примесей промывкой водой, после чего подвергали термообработке в течение 1–2 ч при температурах ниже температуры спекания. Использовали фракцию 1–2 мм.

Модифицирование исходных минералов сульфатом алюминия (50 мг на 1 г сорбента) проводили следующим образом. К навеске сорбента добавляли раствор сульфата алюминия в соотношении твердой и жидкой фазы Т:Ж = 1:10, затем перемешивали 15 мин. Осаждение гидроксида алюминия осуществляли 10%-ным раствором гидроксида аммония в течение 1 ч, доводя до значения рН = 7. Полученный осадок (модифицированный сорбент) подвергали термообработке при 200 °С в течение 2 ч.

Смазочно-охлаждающая жидкость

Для экспериментов использовали СОЖ марки «АРС-21». Свежеприготовленная СОЖ представляет собой 3%-ную водную эмульсию, содержащую минеральное масло, эмульгатор, ингибитор коррозии, бактерицидную и другие присадки. Эмульсию СОЖ дополнительно стабилизировали разработанной нами бактерицидной присадкой на основе многостенных углеродных нанотрубок с привитой на поверхности четвертичной аммониевой солью, образованной карбоксильной группой (привитой к МУНТ) и триэтаноламином:

МУНТ - С(О) - О– НN+(СН 2 СН 2 ОН) 3

Содержание бактерицида в дисперсии СОЖ составило 0,1 мас. %. Методика получения бактерицида описана нами в работе [5].

Проведение процессов сорбции

Сорбционные свойства сорбентов определяли статическим методом. В статических условиях в колбу с загрязненным раствором вносили навеску порошка модифицированного сорбента в соотношении Т:Ж = 1:50, перемешивали в течение 1–2 ч, отстаивали. Сорбент отфильтровывали, в фильтрате определяли остаточную концентрацию загрязняющих веществ.

Экспериментально величину адсорбции (A) загрязняющих веществ и степень извлечения (α) вычисляли по уравнениям:

A = (Сисх – Сравн) ∙Vр-ра / mсорб ;

α (%) = (С исх

– С равн )∙100 / С

исх ,

где С исх и С равн – исходная и равновесная концентрация загрязняющих веществ в растворе; V р-ра – объем раствора; m сорб – масса сорбента.

Разложение эмульсии СОЖ

Среда отработанной эмульсии СОЖ щелочная, рН ≈ 8. В этих условиях СОЖ практически не разлагается на исследуемых сорбентах. Поэтому все эксперименты проводили после подкисления СОЖ до рН = 7 разбавленной азотной кислотой. Очищенную от механических примесей отработанную СОЖ марки «АРС-21» объемом 10 мл смешивали с рассчитанной навеской сорбента для получения фиксированной дозы сорбента, Д сорб. = Т : Ж (г/мл). За дозу сорбента принимается соотношение твердая фаза (сорбент, г) – жидкость (СОЖ, мл). Смесь перемешивали в течение 1 ч, отстаивали, отстоявшееся масло сливали, смесь отфильтровывали от сорбента. Отбирали 1 мл фильтрата, разбавляли дистиллированной водой в соотношении 1:100 для определения оптической плотности.

Физико-химические методы анализа

Содержание ионов тяжелых металлов определяли методом атомно-адсорбционной спектрометрии на спектрометре «КВАНТ Z».

Анализ нефтепродуктов в водной фазе после разложения производили согласно методике ПНД Ф 14.1:2.5-95 на анализаторе АН-2.

Оптическую плотность рас творов определяли спектрофотометрически м методом (Г О СТ 12.1.016–79): КФК-3, λ = 540 нм, кювета 50 мм.

Рентге нофазовый анализ выполняли на дифрактометре D2 PHASER.

ИК- спектры снимали на спектрометре IR Affinity -1 в таблетках KBr

Термостабильность МУНТ и сследовали методом термогравиметрическог о анализа (анализ а тор TGA/SGTA 851 е). Условия проведения эксперимента : атмосфера – азот (воздух), 20 мл/мин, скорость нагрева – 8 град/мин, навеска порошка 10 мг.

Результаты и обсуждение

При использовании природн ых минералов в качестве сорбционных мате риалов должен уч и тываться ряд требований к их физико -химическим свойствам [6]. Нами изучены специфические свойства природных минералов Ульяновской области: фазовый состав, термо стабильность и др у гие. Основным компонентом пр иродных минералов является оксид кремния . Его содержание в диатомите и опоках доходит до 80 %, в цеолита х оксида кремния около 70 %. В минералах со держатся также оксиды алюмин ия, железа, титана, кальция, магния, натрия, калия, другие окс иды. По данным рентгенофазово го анализа природные диатомит, опока и ц еолит представляют собой аморфную фазу с включением кр исталлических фаз: диатомит – кварц (SiO 2 ), монтмориллонит [(AlMg 2 (OH) 2 (Si 4 O 10 )]nH 2 O, полевой шпат [(Ca)KAlSi 3 O 8 ], слюда [KMgAl(Si 4 O 10 )(OH) 2 ]; опока – кварц, кристобалит (SiO 2 ), тахаранит [Ca 12 Al 2 Si 18 O 51 (18H 2 O)], иллит [KAl(SiAl) 4 O 10 ]nH 2 O; цеолит – кварц, клиноптилолит [(K 2 Na 2 Ca)(Al 2 Si 7 O 18 )] 6H 2 O, полевой шпат, кристобалит.

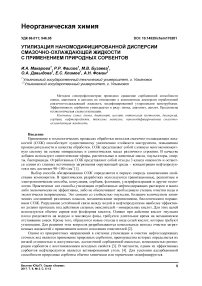

Наибольшую удельную пов ерхность (определено по толуолу) имеет опо ка – 142 м2/г. Мак симальная пористость характерна для диатомита – до 70 %. У этого сорбента преобладают макропоры, у цео литов микропорис тость достигает 65 % от суммарного объем а пор. Полученные данные свидетельствуют о перс пективности применения минералов в каче стве сорбентов. По данным РФА диатомит Инзенск ого месторождения Ульяновской области сод ержит 73 % амор фной фазы (о ксид кремния) с включением кристаллических фаз: кварц – 6 % , монтмориллонит – 10 %, обычная слюда – 7 %. Диф рактограмма природного диатомита представ лена на рис. 1.

Рис. 1. Дифрактограмма природного диатомита:

I (отн. ед.) – интенсивность сигнала; 2θ Theta (о) – угол дифракции, градус

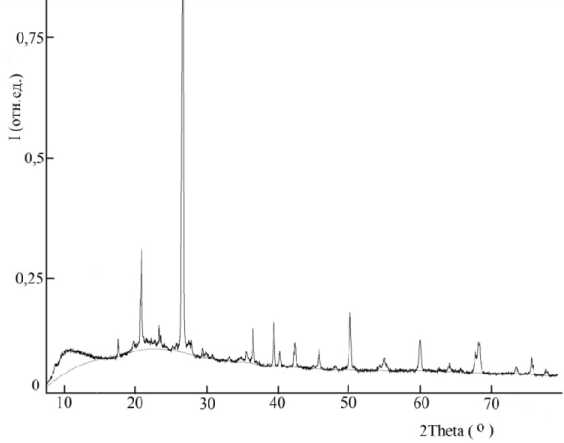

Важную информацию о стр уктуре поверхности можно получить из И К -спектров (рис. 2). В ИК- спектре диатомита наблюд аются характерные для кремнистых структу р полосы поглощ ения Si-O-групп при 474 см–1 (деформационные колебани я), 798 см–1 (валентные симметричные колебания) и полосы в области 1200 –1000 см–1 (валентные асимметричные колебания). Полосы поглощения в области 3470 см–1 и 1630 см–1 обусловлены валентными и деформационными колебаниями поверхностных ОН- групп, связанных с атомами кремния или кальция.

Рис. 2. ИК-спектр природного диатомита

Для п ра к ти чес к о го п ри м е нения природные минералы очищают от мех а н и че с к и х п ри мес е й п ромыв к ой в од ой , от сорби ров анной на поверхности и в порах, а также кр ис та лли за ц и он н ой воды – термообработкой.

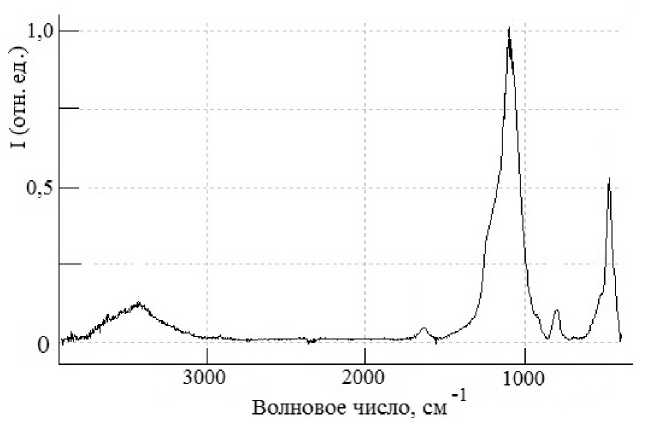

Те рм ос таб и льн ос ть яв ляетс я о дним из важных свойств для определения те мп е ра ту рн ых границ применимости сорбе н та . На ри с . 3 п ри в е д е н ы термогравиметрические кривые для природного диатомита.

При н а греве о б ра зц а д о 800 °С наблюдается два эндотермических эф фе к т а с мак с и му ма ми ск орости потери м ас сы п ри 65 °С и 500 °С. Эти эффекты связаны с удалени е м а д с ор б и ров а н н о й н а п оверхн ос ти и в п ора х м атериала воды при температурах до 300 °С и уд а ле н и ю б оле е прочно св я за н н ой к ри с та л ли за ц ион н ой воды при более высоких температурах в инте рв а ле 40 0–550 °С.

Рис. 3. ТГА природного диатомита: 1 – термогравиметрическая кривая (потеря массы);

2 – дифференциальная кривая (скорость потери массы). Атмосфера – воздух

Ан а л оги чно бы ли п роа нали зи ров а н ы п ри род ные о п ок а и ц е о ли т.

Так и м о б раз ом, д л я с охр а н ения структуры минерала в случае диатоми т а и оп ок и те мпе ра т ур а те рмообра ботк и н е д ол жн а п ре выш а ть 600 °С , в с лу ча е ц е оли та – 400 °С.

Для усиления сорбционных свойств природные минералы химически модифицируются оксидами металлов или солями. Наиболее эффективно модифицирование сульфатом алюминия. Величина максимальной адсорбции и удельной поверхности (по адсорбции на метиленовом го- лубом) для модифицированного диатомита увеличивается в 4,5 раза по сравнению с исходными значениями: максимальная адсорбция Амакс = 12,4–56,0 мг/г; удельная поверхность Sуд = 66,0– 296,0 м2/г. Степень извлечения ионов тяжелых металлов и нефтепродуктов также значительно увеличивается в широком диапазоне концентраций (см. таблицу).

Степень извлечения ионов металлов и нефтепродуктов на диатомите: концентрация ионов металлов 1–10 мг/л; концентрация нефтепродуктов – 1–100 мг/л

|

Компонент |

Степень извлечения, % |

|

|

Диатомит исходный |

Диатомит модифицированный |

|

|

Медь |

53–80 |

85–99 |

|

Цинк |

47–89 |

85–98 |

|

Нефтепродукты |

88,6 |

99,9 |

При исходной концентрации катионов металлов и нефтепродуктов 100 мг/л была определена полная динамическая сорбционная емкость модифицированного диатомита, которая составила по ионам меди 42 мг/г, по ионам цинка 51 мг/г, по нефтепродуктам 253 мг/г.

Дисперсная система представляет собой эмульсию СОЖ, образованную минеральным маслом, органическими и неорганическими присадками и диспергированными в эмульсию многостенными углеродными нанотрубками с поверхностью, функционализированной четвертичной аммониевой солью. Поверхность МУНТ с привитыми фрагментами триэтаноламина выполняет одновременно и роль эмульгатора, и роль бактерицидного средства.

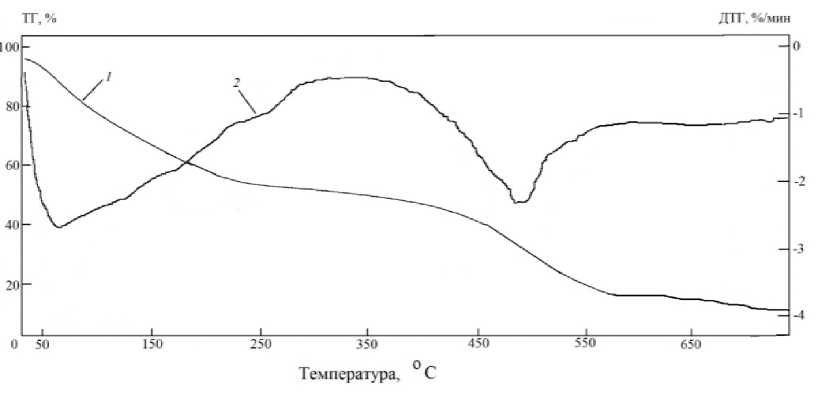

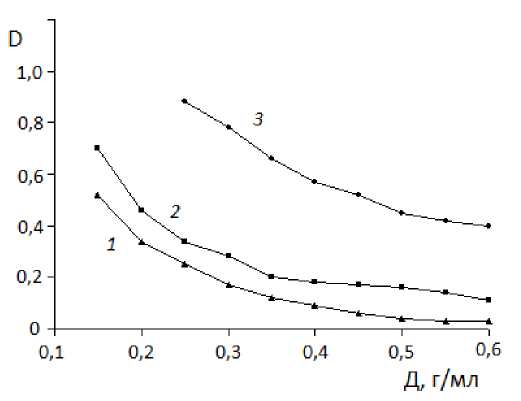

Разложение дисперсной системы на природных сорбентах связано с наличием в сорбенте активных центров, способных адсорбировать молекулы нефтепродуктов и изменять поверхностноактивное натяжение, что приводит к разрушению дисперсии. Эффективность разложения определяли по оптической плотности фильтрата, полученного после обработки отработанной СОЖ сорбентом, поскольку плотность является, в первую очередь, отражением концентрации нефтепродуктов в растворе (рис. 4).

Рис. 4. Зависимость относительной оптической плотности фильтрата (D) от дозы сорбента (Д): 1 – опока; 2 – диатомит; 3 – цеолит

Исходные минералы практически не расслаивают эмульсию. Сорбенты, модифицированные сульфатом алюминия, более эффективно разделяют эмульсию на водную и масляную фазы, однако эмульсия СОЖ стабилизирована углеродными нанотрубками и для более быстрого протекания процессов необходимо предварительно их отфильтровывать на наноразмерном фильтровальном материале.

Оптическая плотность фильтратов уменьшается с увеличением дозы сорбента. По уменьшению эффективности разложения сорбенты располагаются в ряду: опока – диатомит – цеолит. В случае цеолита даже при большой дозе сорбента разделение на фазы протекает в небольшой степени.

Из анализа графических зависимостей определяли оптимальную дозу сорбента для разложения СОЖ: опока, Д сорб = 0,45; диатомит, Д сорб =0,40; цеолит, Д сорб = 0,60.

Модифицированные опока и диатомит были применены для разложения и утилизации СОЖ. При начальной концентрации нефтепродуктов 9600 мг/л, концентрации в водной фазе составляют: опока–1,8 мг/л; диатомит – 1,6 мг/л. При исходной концентрации в СОЖ ионов железа 6,8 и меди 5,7 мг/л, содержание их в воде при применении опоки составило 0,4 и 0,3 мг/л, диатомита – 0,6 и 0,4 мг/л соответственно.

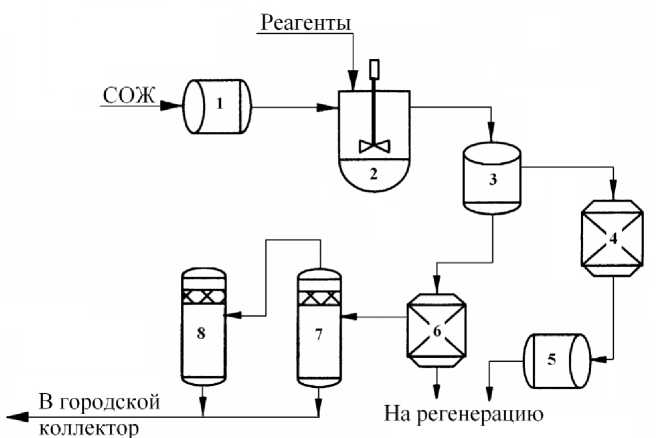

На основе полученных результатов нами разработана технологическая схема утилизации СОЖ с использованием модифицированных природных сорбентов опоки и диатомита (рис. 5).

Рис. 5. Технологическая схема утилизации СОЖ с использованием природных сорбентов:

1, 5 – накопительная емкость; 2 – реактор; 3 – отстойник; 4 – фильтр; 6 – пресс-фильтр;

7, 8 – адсорбер

Очищенная от механических примесей отработанная СОЖ поступает в накопительную емкость 1 и оттуда подается в реактор 2 , снабженный механической мешалкой. В реакторе СОЖ в течение 2 ч перемешивается с дозированным количеством модифицированного сорбента. По окончании перемешивания суспензия перекачивается в отстойник 3 . Отстоявшееся масло подается на фильтр 4 для отделения примесей сорбента, далее в накопительную емкость 5 , откуда сливается и направляется на установку регенерации масла. Нижний слой из 3 подается на пресс-фильтр 6 , где происходит отделение твердого сорбента от фильтрата. Фильтрат поступает на фильтр-адсорбер 7 с сорбентом для доочистки от нефтепродуктов. В случае необходимости доочистка может проводиться далее с использованием адсорбера 8 . Отработанный сорбент после термообработки при 800 °С отправляется на захоронение. Очищенная вода сбрасывается в городской коллектор или используется для технических нужд.

При использовании одного адсорбера концентрация нефтепродуктов в сточной воде составляет 1,6–1,8 мг/л. Ступенчатая доочистка с использованием второго адсорбера позволяет получить на выходе воду с концентрацией нефтепродуктов 0,5–0,7 мг/л.

Выводы

-

1. Модифицированные природные минералы диатомит и опока эффективно разделяют дисперсию смазочно-охлаждающей жидкости, содержащей функционализированные углеродные нанотрубки, на водную и масляную фазы с одновременной очисткой водной фазы от нефтепродуктов и ионов тяжелых металлов до нормативов для воды хозяйственно-питьевого назначения.

-

2. Разработана технологическая схема утилизации смазочно-охлаждающей жидкости с использованием диатомита и опоки.

Работа выполнена при финансовой поддержке РФФИ (проект 16-43-732026/16).

Список литературы Утилизация наномодифицированной дисперсии смазочно-охлаждающей жидкости с применением природных сорбентов

- Булыжев, Е.М. Ресурсосберегающее применение смазочно-охлаждающих жидкостей при металлообработке/Е.М. Булыжев, Л.В. Худобин. -М.: Машиностроение, 2004. -352 с.

- Булыжев, Е.М. Новое поколение силовых очистителей водных технологических жидкостей/Е.М. Булыжев, А.Ю. Богданов, Е.Н. Меньшов и др. -Ульяновск: УлГТУ, 2010. -420 с.

- Климов, Е.С. Природные сорбенты и комплексоны в очистке сточных вод/Е.С. Климов, М.В. Бузаева. -Ульяновск: УлГТУ, 2011. -201 с.

- Сорбционные свойства активированного угля АГ-3 по отношению к нефтепродуктам/М.В. Бузаева, Е.Н. Калюкова, Е.С. Климов//Журнал прикладной химии. -2010. -Т. 83, № 10. -С. 1743-1745.

- Модифицирование смазочно-охлаждающей жидкости функционализированными углеродными нанотрубками/И.А. Макарова, М.В. Бузаева, О.А. Давыдова, Е.С. Климов//Вестник ЮУрГУ. Серия «Химия». -2015. -Т. 7, № 3. -С. 5-10.

- Физико-химические свойства природных сорбентов Ульяновской области/М.В. Бузаева, Е.С. Климов, А.И. Кириллов//Башкирский химический журнал. -2010. -Т. 17, № 4. -С. 37-40.