Утилизация отходов гальванического производства

Автор: Селиванова Нина Васильевна, Трифонова Татьяна Анатольевна, Ширкин Леонид Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Промышленная экология

Статья в выпуске: 1-8 т.13, 2011 года.

Бесплатный доступ

В работе рассматривается возможность снижения загрязнения окружающей среды соединениями тяжелых цветных металлов, содержащихся в отходах гальванических производств, за счет реализации комплексной технологии их переработки и утилизации.

Охрана окружающей среды, тяжелые цветные металлы, гальваношламы, технология, утилизация

Короткий адрес: https://sciup.org/148199973

IDR: 148199973 | УДК: 622.793

Текст научной статьи Утилизация отходов гальванического производства

Одной из наиболее важных проблем охраны окружающей среды является обезвреживание и утилизация осадков, содержащих тяжелые цветные металлы. Гальванотехника – одно из производств, существенно влияющих на загрязнение окружающей среды, в частности, ионами тяжелых цветных металлов, наиболее опасных для биосферы. Кроме непосредственного токсичного воздействия на живые и растительные организмы, тяжелые металлы имеют тенденцию накапливаться в пищевых цепочках, что усиливает их опасность для человека. Главным поставщиком токсикантов в гальванике являются отработанные электролиты и промывные воды, после очистки которых образуются осадки – шламы, имеющие влажность 75-95% и содержащие гидроксиды меди, цинка, никеля, хрома, железа, их цианистые комплексы, а также гипс и карбонат кальция [1-3]. Объемы таких отходов достаточно велики, а коэффициент использования мал, что связано с их обводненностью, сложностью и непостоянством состава, высоким содержанием в них опасных ингредиентов. Подобные токсичные отходы П-Ш классов опасности из-за отсутствия специальных полигонов и штрафных санкций, зачастую складируются на собственных территориях предприятий или вывозятся на несанкционированные свалки, создавая реальную угрозу вторичного загрязнения окружающей среды.

Данная проблема актуальна и для Владимирской области, где осадки и шламы гальванического производства образуются практически на всех предприятиях машиностроения и

металлообработки. Проведенный анализ текущих шламов 7 гальванопроизводств и лежалых шламов из 2 шламонакопителей показал высокое содержание в них металлов (в %): хрома (0,5-2,95), никеля (0,45-3,17), цинка (0,66-5,92), меди (0,22=1,4), железа (0,15-4,7), кальция(4-11); другие металлы – кадмий, висмут, свинец – находятся в значительно меньших количествах [4]. В лежалых шламах отмечено также наличие хрома (V1) и цианистых комплексов тяжелых цветных металлов. Под влиянием осадков, особенно кислотных дождей, происходит постепенное вторичное загрязнение окружающей среды этими отходами. Специфика Владимирского региона – большая обводненность территории, рыхлые водопроницаемые почвы затрудняют выбор полигонов промышленных отходов и ограничивают их площади, делают возможным загрязнение ионами тяжелых металлов не только прилегающих к местам складирования почвенных покровов и поверхностных вод, но и подземных водных горизонтов, как это имеет место в г. Коврове, где последние загрязнены хромом (V1) [4].

В настоящее время во многих странах мира все еще используется метод обезвреживания токсичных отходов путем захоронения на специальных полигонах с применением защитных облицовочных материалов из глины, полиэтилена, поливинилхлорида и других относительно водостойких материалов. Экономичным методом захоронения осадков многих типов является химическая фиксация, которая осуществляется дозировкой в шлам специальных агентов типа силиката натрия, цемента. В результате этого токсичные вещества оказываются зафиксированными в твердой массе, но со временем может иметь место их вымывание. Вместе с тем содержание металлов в этих отходах зачастую выше, чем в рудах. Регенерация цветных металлов из гальваношламов достаточно сложна. Кроме того, количество шламов на отдельных предприятиях относительно невелико и переработка не всегда рентабельна. Поэтому целесообразно рассмотреть вопросы организации централизованного участка по обезвреживанию и переработке отходов.

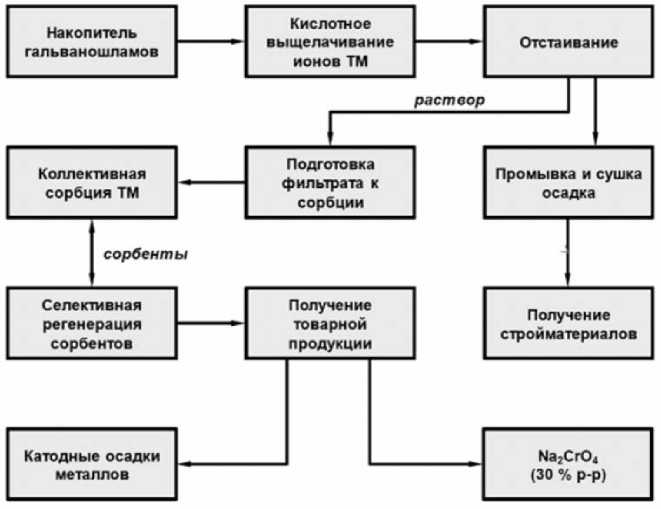

Обезвреживание и утилизация осадков, содержащих тяжелые цветные металлы, является одной из наиболее важных и сложных проблем охраны окружающей среды. С учетом результатов проведенного анализа шламов различных предприятий за основу разрабатываемой технологии принята схема кислотного выщелачивания ионов тяжелых металлов (ИТМ) с последующей их коллективной сорбцией и селективной десорбцией. Принципиальная схема переработки приведена на рис. 1.

Рис. 1. Схема переработки гальваношламов

Первый этап технологии – резкое уменьшение объемов гальваношламов путем максимального выщелачивания из них ИТМ. Отработка оптимальных параметров выщелачивания проведена на текущих шламах, состав которых следующий, в % по влажному шламу: цинк – 0,68; железо – 0,1; хром общий – 0,85; марганец – 0,028; медь – 0,35; кадмий – 0,003; никель – 0,71; кальций – 9,5. Кроме того, в шламах присутствуют сульфат-ионы (15,22 г/кг), хлорид-ионы (20,5 г/кг) и другие ингредиенты. Промышленную ценность представляют только никель, цинк, хром и медь. Остальные металлы могут извлекаться попутно с ними.

В результате проведенных экспериментов установлено, что наибольшее влияние на эффективность выщелачивания оказывают такие параметры, как температура, концентрация и тип кислоты, время выщелачивания, соотношение Т:Ж. Оптимальные параметры следующие: температура – 30-40ºС; время выщелачивания – 2 час; соотношение Т:Ж=1:3 (по влажному шламу); концентрация серной кислоты – 15%; выщелачивание – в одну стадию.

После отстаивания в течение 2-3 часов раствор выщелачивания направляется на участок сорбции, а образовавшийся осадок подвергается двукратной промывке водой. Отработанные промывные воды используются для приготовления рабочих растворов серной кислоты различной концентрации. Осадок после промывки фильтруют на вакуум-фильтрах. Фильтрат присоединяется к промывным водам, а обезвреженный осадок направляется на участок утилизации – для использования в качестве добавки при изготовлении стройматериалов: кирпича, керамической плитки и др.

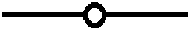

На рис.2 приведены результаты по выщелачиванию хрома в оптимальных условиях. С другими металлами получены аналогичные зависимости. В целом можно отметить, что в оптимальных условиях суммарный выход растворенных веществ составил 96,7%, при этом степень извлечения ИТМ в раствор выщелачивания составляет 85-95%. Условия проведения опыта: отношение твердого к жидкому 1:3; тип кислоты: серная; концентрация кислоты: 15%; время выщелачивания 30 мин.

суммарный выход растворенных веществ(γ);

степень извлечения хрома в раствор выщелачивания(ε)

Рис. 2. Зависимость суммарного выхода растворенных веществ γ и степени извлечения хрома ε от температуры

Второй этап технологии – утилизация цветных металлов из растворов кислотного выщелачивания, что достигается сорбционными методами. Основные стадии второго этапа:

-

- удаление взвешенных частиц;

-

- очистка от СПАВ и нефтепродуктов:

-

- окисление хрома (Ш) до хрома (V11) c помощью окислителя NaOCl электродиализом; - коллективная сорбция меди, никеля и цинка.

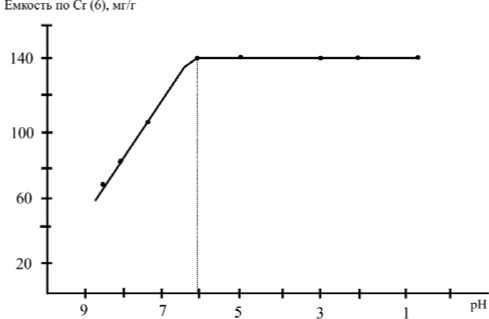

Коллективная сорбция меди, цинка, никеля проводится на катионите КУ-23-Na. Селективная десорбция металлов осуществляется растворами серной кислоты различной концентрации: цинка – 0,2 н; меди и никеля – 2н. Элюаты могут быть направлены в основное производство для приготовления растворов электролитов либо на электролиз с целью выделения катодных осадков металлов, либо на участок для получения солей гидроксидов металлов. Сорбция хрома (V1) проводится на сильноосновном селективном анионите АМ-п. Исследованиями установлено, что оптимальное значение pH при сорбции хрома составляет от 1 до 5 ( рис. 3). Десорбция хрома (V1) осуществляется раствором NaOH и NaCl (5-10 %).

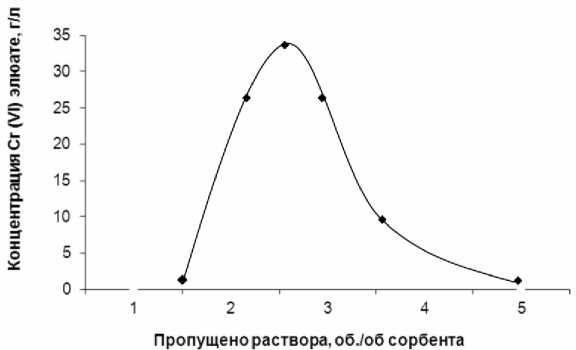

На рис. 4 приведены данные по десорбции хрома щелочно-солевыми растворами. Отмечена достаточно эффективная десорбция хрома (VI) с требуемой степенью десорбции. Следует отметить, что хромсодержащий элюат после концентрирования может быть использован в виде монохромата в основном гальваническом производстве или реализован в кожевенную промышленность.

Третий этап технологии – утилизация осадка от выщелачивания шлама. Экспериментально установлено, что обезвреженный от

ИТМ осадок с влажностью 50-65% можно использовать в качестве присадки в производстве строительных материалов – железобетонных плит и балок (при этом шлам на 3-5% заменяет цемент), в производстве кирпича (добавка шлама не должна превышать 3%, при этом температура обжига может быть снижена на 10-150С), в производстве некоторых теплоизоляционных материалов, декоративно-облицовочных плиток, цветных стекол и других материалов.

Рис. 3. Влияние концентрации иона водорода на сорбцию хрома (VI) анионитом АМ-п в ОН-форме. С равн. = 0,85 г/л

Например, подобрана сырьевая смесь для изготовления керамических плиток состава, (% масс.): осадок после выщелачивания – 10; песок строительный – 42; глина для производства красного кирпича – 24; керамическая связка – 24. Для сравнения испытан такой же состав, только вместо осадка от выщелачивания взят исходный гальваношлам той же влажности (45%). Образцы из сырьевой смеси формовались методом полусухого прессования под давлением 150-200 кг/см2, высушивались и направлялись на обжиг при температуре 1050-1150ºС, где выдерживались 1-1,5 часа. По сравнению со вторым составом способ изготовления керамических плиток с применением осадка от выщелачивания обладает рядом преимуществ: уменьшается газовыделе-ние при обжиге; осадок после выщелачивания хорошо растирается вместе с песком, что увеличивает однородность сырьевой массы; отпадает необходимость добавления жидкого стекла и дополнительного количества воды для придания заготовкам плитки определенной формы.

Рис. 4. Выходная кривая десорбции хрома (VI) раствором 5 %-го NaОН + 10 %-го NаCl.

Скорость пропускания 1 об./об. сорбента в час

Возможные направления оптимизации составов сырьевых смесей следующие: уменьшение содержания глины; увеличение содержания керамической связки; использование осадка от выщелачивания для получения стекол, входящих в керамическую связку и др.

Выводы : разработанная технология комплексна и экологична, так как практически безотходна; она решает проблему обезвреживания отходов и сокращения их объемов путем выделения в товарную продукцию опасных токсикантов – соединений тяжелых цветных металлов.

Исследования выполнены при поддержке Минобразования и науки РФ (ГК №16.515.11.5025 от 12 мая 2011 г.

Список литературы Утилизация отходов гальванического производства

- О состоянии окружающей среды и здоровья населения Владимирской области в 2009 году/Ежегодный доклад под ред. А.А. Мигачева. -Владимир, 2010, в. 17. 97 с.

- Наумов, В.И. Утилизация шламов гальванических производств//Гальванотехника и обработка поверхности. 2009. №3. С. 25-27.

- Марков, В.А. Новый метод утилизации гальваношламов//Гальванотехника и обработка поверхности. 1993. №4. С. 32-35.

- Селиванова, Н.В. К вопросу об утилизации гальваношламов/Н.В. Селиванова, Т.А. Трифонова//Тез. докл. Межд. науч.-практ. конф. «ПРОТЭК 2001». -М., 2001. Т. 2. С. 486-491.