Утилизация силикатсодержащих отходов для повышения водостойкости гипсовых изделий

Автор: Бутакова Марина Дмитриевна, Ульрих Дмитрий Владимирович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

Проблему эффективного использования минерального сырья и, в частности, переход на безотходную технологию следует рассматривать с точки зрения устранения противоречий между экономическим ростом (необходимостью все большего вовлечения ресурсов в производство) и «производительной возможностью» окружающей среды (истощение запасов, снижение качества минеральных ресурсов, нарушение экологического баланса). Решение этих противоречий вероятно при рациональном и комплексном использовании добываемых ресурсов, а также отходов производства. Главное направление снижения объема отходов производства - их утилизация в различных отраслях народного хозяйства и особенно в строительной индустрии. Актуальность и необходимость расширения утилизации отходов производства с каждым годом возрастают вследствие истощения запасов богатых руд, сложившейся структуры их добычи, увеличения потребности в строительных материалах и обострения проблемы хранения отходов.

Отходы, экология, вяжущее, зола, шлак, гипс, физико-механические характеристики

Короткий адрес: https://sciup.org/147237492

IDR: 147237492 | УДК: 666.914.5+666.9.035

Текст научной статьи Утилизация силикатсодержащих отходов для повышения водостойкости гипсовых изделий

Природно-ресурсный потенциал России огромен, но не бесконечен. Это делает актуальными вопросы использования ресурсов и сопутствующие им экологические проблемы, возникающие по техногенным причинам. Поэтому так важно решение вопроса о рациональном применении твердых промышленных отходов (ТПО), скапливающихся в процессе металлургического производства.

«Доменные шлаки формируются одновременно с чугуном при плавке шихты, в состав которой входят топливный материал руда и флюс, состоящий из известняка. Шлак из-за малой плотности отделяется от чугуна и всплывает наверх. Его отделяют от основного материала через отверстие, расположенное сверху. Это отверстие называют леткой. Шлак, сливаемый через нее, не содержит в себе металла. Часть шлаковых отходов остается в нижней части печи. Их сливают после выпуска основной продукции (чугуна), отправляют на переработку. Смысл этой переработки заключается в выделении остатков металла из полученных отходов» [1].

«Доменные шлаки отличает изменчивость состава, который определяется составом шихты. Как правило, они на 95 % состоят из окислов кремния, кальция и других материалов» [1].

В то же время во многих районах есть большие количества гранулированных доменных шлаков, которые могут представлять большой практический интерес.

При использовании последних решается и такая важная народнохозяйственная задача, как рациональное использование шлаков, зол, побочных продуктов металлургической, энергетической и химической отраслей промышленности. Молотые гранулированные доменные шлаки могут быть использованы в качестве компонента гипсошлаковых вяжущих совместно с пуццолановыми добавками.

«В практике строительства ведущих стран мира темпы выпуска стеновых материалов на основе гипсобетонов стремительно растут. Особенно это касается композиционных гипсовых вяжущих (КГВ) повышенной водостойкости. Поэтому в 80-х годах XX века в строительном материаловедении получило развитие направление, связанное с разработкой водостойких композиционных гипсовых вяжущих низкой водопотребности, технология получения которых предусматривает применение пластифицирующих и пуццолановых добавок в сочетании с механохимической активацией компонентов вяжущего и содержанием клинкерного цемента менее 15 %» [2, 3].

В качестве пуццолановых добавок к композиционным гипсовым вяжущим применяется широкий ряд материалов природного и техногенного происхождения. В ряде работ выявлена эффективность введения в состав композиционных гипсовых и ангидритовых вяжущих гибридных минеральных добавок, например, молотого доменного шлака и трепела [4–6], цеолитсодержащей породы и известняка [7], цеолитосодержащей породы и микрокремнезема [8].

А.В. Волженский предложил комбинированное вяжущее следующего состава (%): гипс полу- водный – 40–65; молотый гранулированный доменный шлак – 30–40; пуццолановая добавка – 10–15; портландцемент – 5–8 [6].

Такое гипсошлакоцементнопуццолановое вяжущее (ГШЦПВ) приобретает способность твердеть в воде, его прочность к 28 суткам увеличивается в 3–4 раза по сравнению с прочностью чистого гипса. Основная роль портландцемента в данном случае сводится к щелочной активации вяжущих свойств шлаков в начальный период твердения системы. В последующий период повышенная концентрация гидрата оксида кальция в водной фазе при наличии портландцемента снижается до того предела, при котором дальнейшее твердение системы идет без опасных деформаций [6, 9–14].

«Изделия и материалы на основе гипсовых вяжущих широко применяются для отделки помещений. Причиной ограниченного использования гипсового вяжущего и материалов на его основе является их низкая водостойкость, которая сопровождается такими отрицательными явлениями, как увеличение ползучести и значительное снижение прочности изделий при их увлажнении. В настоящее время существует много различных способов повышения водостойкости гипсовых изделий. Они основаны на уменьшении растворимости гипса, уплотнении гипсовой (гипсобетонной) массы, пропитке веществами, которые препятствуют прониканию влаги в изделие, применении наружной защитной обмазки. Одной из попыток повысить водостойкость гипсового вяжущего явилось его смешение с портландцементом. В первые два месяца твердения такая композиция обладала высокой прочностью и водостойкостью, однако в последующем композиция подвергалась разрушению. Для выяснения причин разрушения материала и создания долговечной композиции были изучены физико-химические процессы, происходящие при ее твердении. Установлено, что причиной разрушения затвердевшего материала явилось образование эттрингита на поздних сроках гидратации» [15–19].

«А.В. Волженский с соавторами предложили использовать в качестве третьего компонента активную минеральную добавку, которая обеспечивала регулировку состава жидкой фазы твердеющей композиции и предохраняла ее от разрушения» [20].

Китайскими учеными изучалось влияние добавки шлака на процесс геополимеризации и сульфатостойкость щелочеактивированного цемента. Замена метакаолина шлаком повысила реакционную способность контрольных образцов, это объясняется увеличением скорости реакции и ускорением процесса геополимеризации. Механические свойства и сульфатостойкость значительно улучшились при введении шлака. Результаты показали, что изменение гелевых фаз и развитие пористых структур привели к повышению сульфато-стойкости. Количество образования C-A-S-H увеличивалось с повышением содержания шлака, а также уплотнялась микроструктура C-A-S-H.

Уменьшение размера пор произошло за счет более высокой заполняющей способности фазы C-A-S-H и эффекта заполнения частицами шлака. Оптимальное количество метакаолина, которое можно заменить, с точки зрения развития устойчивости к сульфатам, составило 30 % [21–24].

Однако до конца не исследовано совместное влияние золошлаковой смеси и пластификаторов на физико-механические характеристики (повышение водостойкости гипсовых изделий) гипсовых изделий. Исходя из этого, тема исследования является актуальной.

Для получения смешанного вяжущего использовали строительный гипс, золошлаковую смесь в количестве 25 и 50 %, суперпластификатор СП-1 в количестве 0,5 и 1 % и воду. За контрольный образец было принято гипсовое вяжущее без добавок.

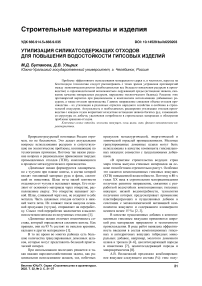

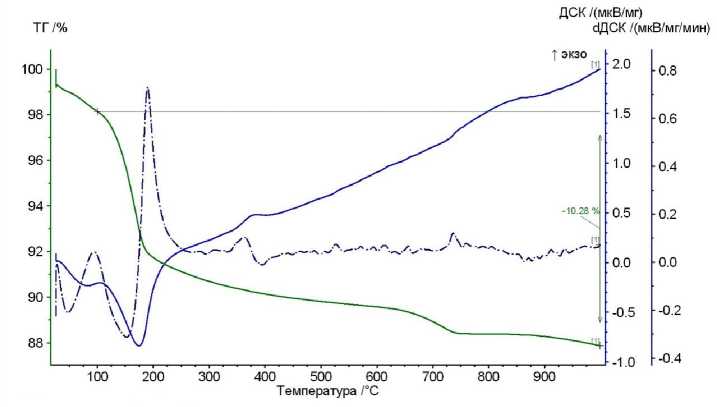

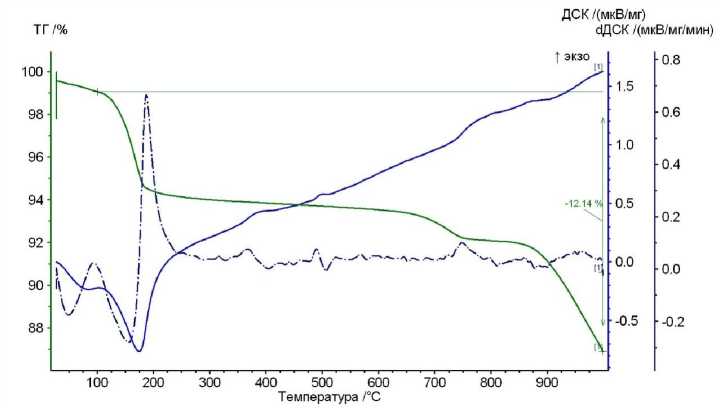

Для исследования фазового состава применялся дифференциально-термический анализ (ДТА). В работе были исследованы 3 пробы гипсового камня с разным процентным содержанием золошлаковой смеси – 0, 25 и 50 %. Графики исследования – дериватограммы – приведены на рис. 1–3.

Анализ изменения фазового состава гипсового камня с добавлением золошлаковой смеси методом ДТА выявил, что во всех дериватограммах присутствует эндоэффект при 120-180 ° C, связанный с дегидратацией гипсового камня сначала до полуводного затем до полного обезвоживания – ангидрита, а также при 380 ° C наблюдаем экзоэффект, соответствующий перестройке кристаллической решетки ангидрита.

На дериватограммах с содержанием в гипсовом камне 25 и 50 % золошлаковой смеси при температуре около 500 ° C можем предположить образование силикагеля.

Также эффекты, протекающие при температуре свыше 700 ° C, точно не ясны, возможно, они связаны с плавлением кремнезема в золе.

По потерям массы до 180 ° C проведен расчет содержания СаSO 4 ∙0,5H 2 O во всех трех пробах.

Проба 1:

CaS04 • 0,5Н2О ^ CaS04 + 0,5Н2О t. 145 • 6

х = —-— = 96,6 %

Проба 2:

CaS04 • 0,5Н20 ^ CaSO4 + 0,5Н2О t.

144•44

х = 145 4,4 = 70,8 %

Проба 3:

CaSO4 • 0,5Н2О ^ CaSO4 + 0,5Н2О t.

X = 145 28 = 45,! %

Также по дериватограмме можно обнаружить содержание примесей во всех трех пробах. Поскольку в залежах гипса можно наблюдать включения известняка и глины, то можно предположить, что примесями являются глинистые включения, которые при температуре 650–750 °C теряют конституционную воду.

Рис. 1. ДТА гипсового камня с содержанием золошлаковой смеси 0 %

Рис. 2. ДТА гипсового камня с содержанием золошлаковой смеси 25 %

Рис. 3. ДТА гипсового камня с содержанием золошлаковой смеси 50 %

И так же происходят потери масс в пробах 2 и 3 после 860 °C, предположительно связанные с содержанием оксида железа в золе.

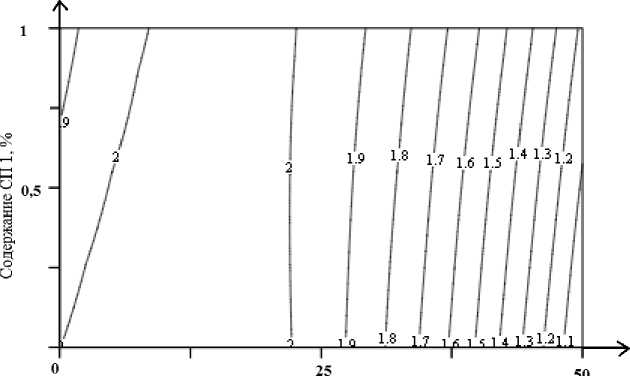

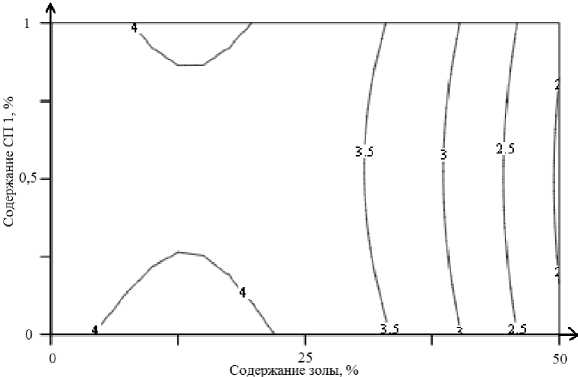

Для более полного анализа влияния топливных шлаков на прочностные характеристики был проведен двухфакторный эксперимент по следующей матрице (табл. 1). Обработка полученных данных отображены в табл. 2 и на рис. 4, 5. На рис. 4, 5 показаны зависимости свойств от варьируемых факторов: процентного содержания добавки СП-1 и золошлака.

Выводы

Введение в гипсовое вяжущее золошлаковой смеси в количестве 25 и 50 % приводит к снижению содержания СаSO4∙0,5H2O на 25 и 50 % соответственно.

С увеличением количества золошлаковой смеси прочность на изгиб и сжатие начинает падать. Это связано с разупрочнением структуры из-за содержания в составе гипсового камня золошлаковой смеси более 25 %.

Исходя из этого, оптимальным составом для производства сухих строительных смесей можно

Таблица 1

Варьируемые факторы и соответствующие им коды

|

№ |

Варьируемые факторы |

|||

|

Золошлак |

Добавка |

|||

|

Кодовое значение |

Физическое значение, % |

Кодовое значение |

Физическое значение, % |

|

|

1 |

–1 |

0 |

–1 |

0 |

|

2 |

0 |

25 |

–1 |

0 |

|

3 |

1 |

50 |

–1 |

0 |

|

4 |

–1 |

0 |

0 |

0,5 |

|

5 |

0 |

25 |

0 |

0,5 |

|

6 |

1 |

50 |

0 |

0,5 |

|

7 |

–1 |

0 |

1 |

1 |

|

8 |

0 |

25 |

1 |

1 |

|

9 |

1 |

50 |

1 |

1 |

Таблица 2

Матрицы экспериментов

|

№ |

Rизг, МПа |

Rсж, МПа |

Сроки схватывания, начало, мин |

Сроки схватывания, конец, мин |

||||

|

1 |

2 |

2,2 |

3,9 |

4,1 |

13 |

15 |

19 |

21 |

|

2 |

1,76 |

1,97 |

3,59 |

3,79 |

14 |

16 |

17,5 |

19,5 |

|

3 |

0,87 |

1,1 |

2,05 |

2,25 |

18 |

20 |

20 |

22 |

|

4 |

1,7 |

1,9 |

3,48 |

3,68 |

17 |

19 |

19 |

21 |

|

5 |

1,9 |

2,1 |

3,74 |

3,94 |

16,45 |

18,45 |

18,2 |

20,2 |

|

6 |

1,07 |

1,27 |

1,86 |

2,06 |

19 |

21 |

21,5 |

23,5 |

|

7 |

1,8 |

2 |

3,63 |

3,83 |

19 |

21 |

20,4 |

22,4 |

|

8 |

1,9 |

2,13 |

3,9 |

4,1 |

17,3 |

19,3 |

20 |

22 |

|

9 |

1 |

1,2 |

1,88 |

2,08 |

8,5 |

10,5 |

10,5 |

12,5 |

Содержание золы,%

Рис. 4. Изолинии предела прочности на изгиб гипсового камня, МПа

Рис. 5. Изолинии предела прочности на сжатие гипсового камня, МПа

считать вяжущее в соотношении до 75 % гипса, до 25 % золошлаковой смеси и более 1 % СП 1.

Список литературы Утилизация силикатсодержащих отходов для повышения водостойкости гипсовых изделий

- Бобович, Б.Б. Переработка отходов производства и потребления / Б.Б. Бобович, В.В. Девяткин. - М.: Интермет инжиниринг, 2000. -496 с.

- Нарышкина, М.Б. Стеновые материалы на основе композиционного гипсового вяжущего повышенной водостойкости: дис. ... канд. техн. наук / М.Б. Нарышкина. - Белгород, 2010. -188 с.

- Болдырев, А.С. Использование отходов в промышленности строительных материалов / А.С. Болдырев, А.Н. Люсов, Ю.А. Алехин. - М.: Знание, 1984. - 64 с.

- Маннанова, Г.В. Техника и технология утилизации твердых отходов / Г.В. Маннанова. - М.: Знание, 2007. - 24 с.

- Халиуллин, М.И. Композиционное ангидритовое вяжущее повышенной водостойкости: автореф. дис. ... канд. техн. наук /М.И. Халиуллин. - Казань: Изд-во КазГАСУ, 1997. - 34-35 с.

- Волженский, А.В. Гипсовые вяжущие и изделия / А.В. Волженский, А.В. Ферронская. - М.: Стройиздат, 1974. - 328 с.

- Сагдатуллин, Д.Г. Реологические характеристики водных суспензий композиционного гипсового вяжущего и его компонентов / Д.Г. Сагдатуллин, Н.Н. Морозова, В.Г. Хозин // Известия КазГАСУ. - 2009. - № 2. - С. 263-268.

- Гаркави, М.С. Термодинамический анализ структурных превращений в вяжущих системах / М.С. Гаркави. - Магнитогорск: Изд-во МГТУ, 2005. - 243 с.

- Рахимов, Р.З. Композиционные гипсовые вяжущие с использованием керамзитовой пыли и доменных шлаков / Р.З. Рахимов, М.И. Халиуллин, А.Р. Гайфуллин // Строительные материалы. -2012. - № 7. - С. 13-16.

- Влияние пластификаторов на твердение гипсового вяжущего / С.С. Шленкина, М.С. Гаркави, Р. Нова, и др. // Строительные материалы. -2007. - № 9. - С. 61-62.

- Беляев, В.К. Токсичные элементы в Кузнецком и Канско-Ачинском угольных бассейнах / В.К. Беляев, Б.Д. Трунов // Геолого-промышленная оценка угольных бассейнов Южной Сибири. - Л.: Изд-во Витурис, 1984. - С. 30-37.

- Беляев, B.C. Токсичные элементы в углях Улугхемского и Минусинского бассейнов / В. С. Беляев // Геологические методы поисков и разведки месторождений твердых горючих ископаемых: ЭИ ВИЭМС. - М.: Истина, 1985. - С. 1-5.

- Панфилов, М.И. Переработка шлаков и безотходная технология в металлургии / М.И. Панфилов. - М.: Металлургия, 1987. -238 с.

- Бундюк, B.C. Элементы-примеси в углях Канско-Ачинского бассейна / В.С. Бундюк, А.В. Волостнов, В.Ю. Берчук // Геологические методы поисков и разведки месторождений твердых горючих ископаемых: ЭИ ВИЭМС. - М.: Истина, 1985. - С. 1-5.

- Чаус, К.В. Технология производства строительных материалов, изделий и конструкций / К.В. Чаус, Ю.Д. Чистов, Ю.В. Лабзина. - М.: Стройиздат, 1988.

- Сулименко, Л.М. Технология минеральных вяжущих материалов и изделий на их основе: учеб. для вузов / Л.М. Сулименко. - 4-е изд., перераб. и доп. - М.: Высш. шк., 2005. -334 с.

- Коровяков, В.Ф. Гипсовые вяжущие и их применение в строительстве / В.Ф. Коровяков // Российский химический журнал. - 2003. - Т. ХГ-УН, № 4. - С. 18-25.

- Гипсовые материалы и изделия (производство и применение): справочник / под общ. ред. А.В. Ферронской. -М.: Изд-во АСВ, 2004. - 488 с.

- Лесовик, В.С. Гипсовые вяжущие материалы и изделия: учеб. пособие / В.С. Лесовик, С.А. Погорелов, В.В. Строкова. - Белгород: Изд-во БелГТАСМ, 2000. - 224 с.

- Волженский, А.В. Применение зол и топливных шлаков в производстве строительных материалов /А.В. Волженский, И.В. Иванов, В.Н. Виноградов. - М.: Изд-во Стройиздат, 1984. - 225 с.

- Insights to the Sulfate Resistance and Microstructures of Alkali-Activated Metakaolin / Slag Pastes / Zhu H., Guangwei Liang, Haoxin Li et al. // Applied Clay Science. - 2021. - Т. 202. - С. 105968.

- Puertas, F. Mineralogical and microstructural characterisation of alkali-activated fly ash/slag pastes/ F. Puertas, A. Fernandez-Jimenez // Cement & Concrete Composites. - 2003. - № 25. - P. 287-292.

- Hydration heat of slag or fly ash in the composite binder at different temperatures / Han Fanghui, He Xuejiang, Liu Juanhong, Zhang Zengqi // Thermo-chimica Acta. - 2017. - № 655. - P. 202-210.

- Binding mechanism and properties of alkali-activated fly ash/slag mortars / M. Chi, R. Huang // Construction and Building Materials. - 2013. -№ 40. - P. 291-298.