Увеличение ходимости редукторов мотор-колес карьерных самосвалов методом внедрения контроля фактического технического состояния

Автор: Хорешок А.А., Кудреватых А.В., Ащеулов А.С., Винидиктов А.В., Кантович Л.И.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 4 т.6, 2021 года.

Бесплатный доступ

В настоящее время на угольных разрезах Кузбасса большое внимание уделяется улучшению качественных показателей горнодобывающей техники, включая надежность и долговечность составных узлов и агрегатов. Один из способов улучшения этих показателей - сокращение количества непредвиденных отказов, для достижения этой цели необходимо внедрить в технологическую карту технического обслуживания дополнительную операцию по диагностированию деталей карьерного самосвала. При этом необходимо, чтобы процесс диагностики не увеличивал время простоя техники, а эффективно выявлял состояние редукторов мотор-колес в процессе эксплуатации самосвалов. Целью исследования является увеличение надежности и ресурса редукторов мотор-колес крупногабаритных самосвалов БелАЗ. Выход из строя редуктора мотор-колеса хоть и является редким явлением, но стоимость нового такого агрегата может варьировать от 3,5 до 10 млн руб. Поэтому важно использовать такие методы диагностирования, которые позволят в кратчайшие сроки и без разборки узлов выявить состояние агрегатов. Определение фактического технического состояния редукторов мотор-колес возможно различными методами: виброакустическим; акустическим; тепловым; физико-химическим анализом отработавших эксплуатационных материалов. Исследования показали, что ни один из этих методов нельзя использовать в качестве универсального. При обосновании и выборе метода необходимо учитывать разные факторы, в том числе технологические, или использовать комбинацию методов, что сократит риски, но увеличит одновременно затраты. Необходимо разрабатывать более совершенный метод диагностирования, основанный на использовании нескольких методов одновременно.

Угольный разрез, самосвал, надежность, вибродиагностика, тепловой режим, акустические параметры, анализ масла, кемеровская область, кузбасс

Короткий адрес: https://sciup.org/140290240

IDR: 140290240 | DOI: 10.17073/2500-0632-2021-4-267-276

Текст научной статьи Увеличение ходимости редукторов мотор-колес карьерных самосвалов методом внедрения контроля фактического технического состояния

Кузбасс является лидером горнодобывающей промышленности и занимает ведущее место в России по добыче угля открытым способом. Так, согласно статистике за прошедший 2020 год было добыто свыше 220 млн т угля, при этом около 164 млн т добыто именно открытым способом [1–3]. Наиболее распространенным видом транспорта, применяемым при открытой добыче угля, является автомобильный. Это обусловлено тем, что он обладает рядом преимуществ по сравнению с другими видами транспорта: маневренность, высокая производительность и др.

Для перевозки полезных ископаемых на разрезах применяются крупногабаритные карьерные самосвалы. В Кузбассе предприятия по добыче ископаемых отдают предпочтение технике, произведенной на заводах ОАО «Белаз» [2, 4].

Для примера было взято ООО СП «Барзасское товарищество», добывающее коксующийся уголь на севере Кемеровской области. Из приведенных данных видно, что в течение 3 лет увеличивается парк карьерных самосвалов, при этом более 80 % составляют автомобили марки БелАЗ [5, 6].

Таблица 1 / Table 1

Списочное количество самосвалов ООО СП «Барзасское товарищество» List of dump trucks of JV Barzasskoye Partnership LLC

|

Марка самосвала |

2018 |

2019 |

2020 |

|

БелАЗ-7555 |

4 |

0 |

6 |

|

БелАЗ-75131 |

50 |

50 |

65 |

|

Komatsu HD785 |

8 |

8 |

10 |

Анализ работы карьерных самосвалов на разрезах ООО СП «Барзасское товарищество», показал, что до 23 % общего времени простоев приходится на отказы редуктора мотор-колеса. Одной из ведущих статей расхода являются траты на его ремонт и приобретение. Выход из строя данного узла карьерного самосвала хоть и является редким явлением, но стоимость нового такого агрегата может варьировать от 3,5 до 10 млн руб. [7, 8].

Таблица 2 / Table 2

Статистика выходов редуктора мотор-колеса из строя в ООО СП «Барзасское товарищество»

Statistics of motor-wheel gearbox failures in JV Barzasskoye Partnership LLC

|

Год |

2018 |

2019 |

2020 |

|

Количество редукторов мотор-колеса, вышедших из строя |

39 |

56 |

36 |

Таким образом, возникает необходимость внедрения средств по контролю за фактическим техническим состоянием данного узла [9, 10]. Кроме того, диагностика должна осуществляться не только безразборным способом, но также и без вывода карьерного самосвала с линии по добыче полезных ископаемых.

В процессе эксплуатации в узлах механизмов и машин протекает два взаимосвязанных процесса: трение и износ, которые являются основными причинами снижения ходимости техники в целом. В результате этих процессов происходит либо разрушение поверхностного слоя, либо прилипание продуктов износа к трущимся поверхностям. Оба этих явления приводят к нарушению зазоров между контактируе-мыми деталями [11, 12] и изменениям в работе механизма: уровня шума узла, вибрациям, температурного режима и др. Вот почему необходимо использовать такие средства диагностики, которые могут фиксировать эти физические параметры.

В ряде исследований учеными были определены наиболее эффективные методы диагностики узлов и агрегатов:

-

• виброакустический;

-

• акустический;

-

• тепловой;

-

• физико-химический анализ отработавших эксплуатационных материалов [13–15].

2021;6(4):267–276

Khoreshok А. А. et al. Increasing life of pit dump truck motor-wheel gearboxes...

Задачи исследований

Задачами данного исследования являются проведение сравнительного анализа существующих беспрерывных методов определения фактического технического состояния редукторов мотор-колес и обоснование выбора метода для внедрения его на производстве.

Методология исследований

Виброакустический метод диагностики. Этот метод базируется на анализе колебаний, вызванных акустическими и вибрационными явлениями, которые возникают в процессе работы сложных механизмов. Одним из его главных достоинств является возможность диагностирования агрегата без необходимости его разборки. Существует множество деталей, работающих по различным схемам движения, поэтому выявляются несколько причин, вызывающих колебания механизмов. В узлах и механизмах, совершающих вращательное движение, причинами возникновения колебаний чаще всего являются дисбаланс, возникающий из-за некачественного ремонта деталей агрегата, или увеличивающееся в процессе работы механизма повышенное изнашивание сопрягающихся поверхностей и, как следствие, смещение центра тяжести деталей [16]. Колебания, возникающие из-за этого, сопровождаются перемещениями с большой амплитудой, малыми ускорениями и более низкими, по сравнению с другими, частотами вибрации. Частота вибрации напрямую зависит от скорости механизма и является характерной чертой этого вида колебаний. Данная особенность позволяет ее легко выделить из общего фона вибраций и локально обнаружить. Частота вибраций механизма равняется частоте вращения вала, на котором присутствует несбалансированная масса. Второй причиной колебаний являются соударения деталей. В результате ударов деталей друг о друга возникают колебания с высокой частотой, с меньшими амплитудами и вы- сокими ускорениями. При этом виде диагностирования выводится диаграмма, на которой показана зависимость периода колебаний от амплитуды. Чем сильнее увеличивается амплитуда колебаний, тем, соответственно, сильнее колеблется механизм.

В базовой системе вибродиагностики редуктора мотор-колеса заложены два основополагающих компонента. Первый – это аппаратурно-программная часть, которая реализует алгоритмы съема, обработки информации и анализа технических измерений с выдачей диагностических решений о техническом состоянии объекта для диагностики [16, 17]. Второй – это сам объект диагностирования с показателями технического состояния, которое может быть хорошим, допустимым и недопустимым. На данной основе строится система распознавания неисправностей, связывающая снятые с агрегата вибрационные параметры с конкретными неисправностями и возможными выходами из строя редуктора мо-тор-колеса.

Виброакустическая диагностика проводится с помощью прибора «ДИАМЕХ 2000».

Метод акустической диагностики. Существует метод акустической диагностики агрегатов и узлов механизмов, который основан на сравнении шума или вибрации исследуемого механизма с эталоном.

По такому способу сначала измеряют интегральный уровень шума, затем вычисляют автокорреляционную функцию сигнала, делают спектральный анализ шума и вычисляют статистические характеристики: закон распределения амплитуд и частот, корреляционную функцию или спектральную плотность [12].

При этом сигналы, излучаемые исследуемым механизмом в заданном режиме работы, сравниваются с заранее определенным классом сигналов, которые соответствуют различному техническому состоянию механизма. Однако применение известных способов в одних случаях не дает возможности определить техническое состояние механизма машины с достаточной

Рис. 1. Прибор для диагностирования редуктора мотор-колеса «ДИАМЕХ 2000»

Рис. 2. Прибор для акустического диагностирования редуктора мотор-колеса Ассистент

Fig. 1. DIAMEH 2000 instrument for diagnostics of a motor-wheel gearbox

Fig. 2. ASSISTANT instrument for acoustic diagnostics of a motor-wheel gearbox https://mst.misis.ru/

2021;6(4):267–276

точностью, а в других требует применения сложной специальной электронной аппаратуры для вычисления статистических характеристик сигналов и сравнения их с характеристиками сигналов эталонных состояний механизмов [14]. Кроме того, при определении местоположения источника сигнала повышенного уровня требуется проведение сложных вычислений.

Известные способы часто заключаются в том, что посредством датчиков преобразовывают акустический шум в электрические сигналы, производят визуализацию этих сигналов посредством осциллографа и по изображению на экране осциллографа судят о результатах контроля.

Данный метод эффективен потому, что нет необходимости в разборке редуктора мотор-колеса, достаточно подключить оборудование и произвести замеры необходимых величин [17].

Акустическая диагностика редуктора мотор-коле-са проводится с помощью прибора Ассистент, который позволяет достаточно точно определить состояние агрегата, дать прогноз по его дальнейшей эксплуатации, таким образом, снизить затраты на покупку и ремонт редукторов и, соответственно, сократить время простоя самосвалов в ремонтных зонах [1, 18].

Тепловой метод контроля фактического технического состояния редукторов мотор-колес крупногабаритных карьерных самосвалов основывается на проведении замеров температуры исследуемого узла в процессе его эксплуатации. Во время работы карьерной техники возникают процессы, приводящие к нарушению нормативных зазоров между контактирующими деталями. В результате этого увеличивается скорость износа, из-за чего усиливается процесс трения и, как следствие, повышается температура редуктора. Но, помимо повышения температуры всего механизма, также будут возникать локальные перегревы в местах соприкосновения более изношенных деталей. Таким образом, применение тепловизора позволяет фиксировать происходящие изменения в техническом состоянии редукторов [14].

Физико-химический анализ эксплуатируемого трансмиссионного масла в редукторе мотор-колеса ба- зируется на тех же принципах изнашивания и трения, что и предыдущие способы диагностики. Но у него есть свои особенности. Так, в процессе трения деталей агрегата происходит изнашивание поверхностей, продукты которого удаляются из места контакта с помощью масла. А так как масло в агрегатах используется циклично, то в течение времени оно накапливает в себе все металлические примеси [19]. В данном методе контроля масло выступает в роли индикатора уровня износа трущихся пар. Проведение анализа по определению процентного содержания примеси позволяет оценить не только качество масла, его остаточный ресурс, но также по косвенным признакам дать заключение о фактическом состоянии редуктора. Кроме того, зная материалы, из которых изготавливаются шестерни, можно выявить конкретную деталь с повышенным износом, так как содержание именно этого материала будет превалировать в трансмиссионном масле.

Результаты исследований

Экспериментальные исследования виброакусти-ческого, акустического и теплового методов диагностики редукторов мотор-колес карьерных самосвалов БелАЗ осуществлялись на технике АО «Салек».

Методы виброакустической и акустической диагностики являются взаимодополняющими, так как причины, по которым возникают вибрации и шумы, идентичны и связаны между собой. Оба этих физических параметра работы редуктора присутствуют постоянно. Даже на исправном агрегате они есть, но только их уровень минимален. Следовательно, перед внедрением и применением этих методов необходимо провести контрольные измерения на нескольких исправных автомобилях, чтобы в дальнейшем проводить сравнение диагностируемых машин [14, 18–20].

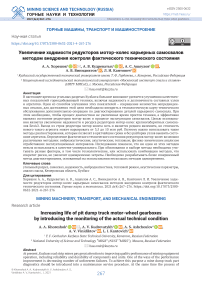

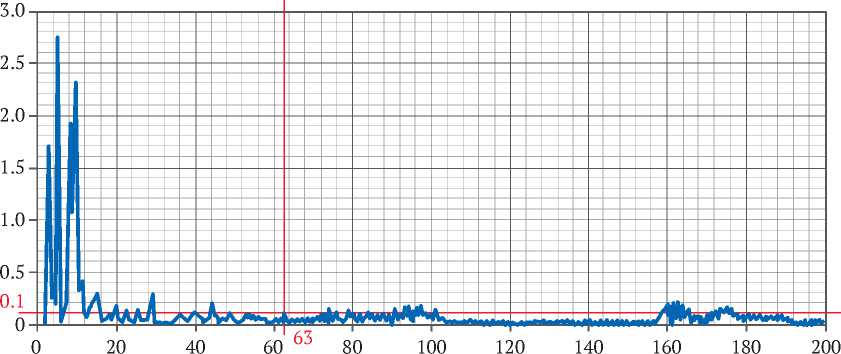

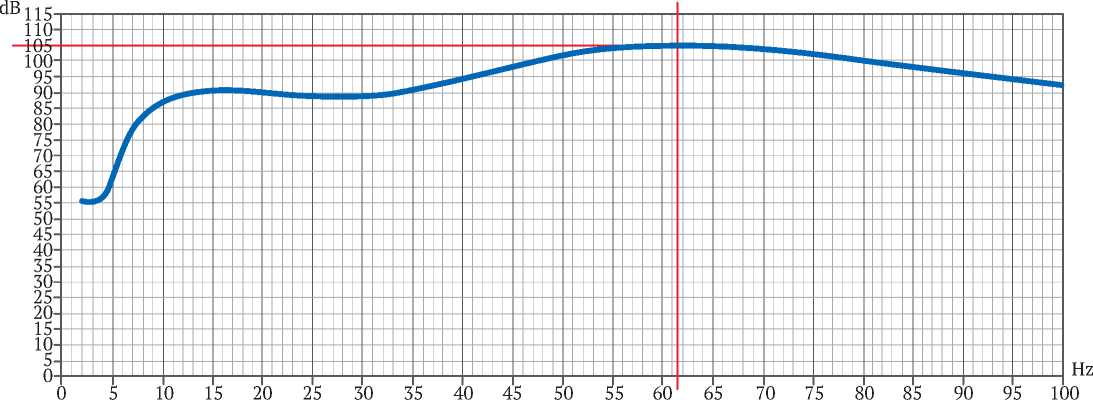

Метод крепления прибора для замера уровня вибрации представлен на рис. 1. Прибор, используемый для определения фактического технического состояния редукторов мотор-колес, устанавливается на внутренний обод диска колеса, а считывающий датчик вкручивается в корпус редуктора. Результаты измерений изображены на диаграммах (рис. 3, 4).

Рис. 3. Диаграмма замера уровня вибрации исправного редуктора

Fig. 3. Diagram of gearbox vibration level measurement

2021;6(4):267–276 Khoreshok А. А. et al. Increasing life of pit dump truck motor-wheel gearboxes...

Рис. 4. Диаграмма замера уровня вибрации изношенного редуктора

Fig. 4. Diagram of worn gearbox vibration level measurement

На графике по вертикали располагается шкала уровня вибрации (мм/с), а на горизонтальной оси расположена шкала частоты (Гц). Анализируя полученные данные, можно сделать вывод о том, что при частоте 63 Гц наблюдается рост вибрации. На основе этих измерений делается заключение о возникновении неисправностей в диагностируемом узле. Но главный недостаток применения такого метода диагностики заключается в том, что нет возможности определить, какая деталь редуктора выходит из строя и какова степень ее износа. Для решения этой проблемы необходимо провести большое количество экспериментальных исследований для каждой марки автомобиля с последующим разбором редуктора мо-тор-колеса. Только при таком условии можно будет прогнозировать остаточный ресурс. Данный метод контроля позволяет отслеживать изменения в редукторе, то есть момент возникновения неисправности, а также скорость изменения состояния [14, 18–20].

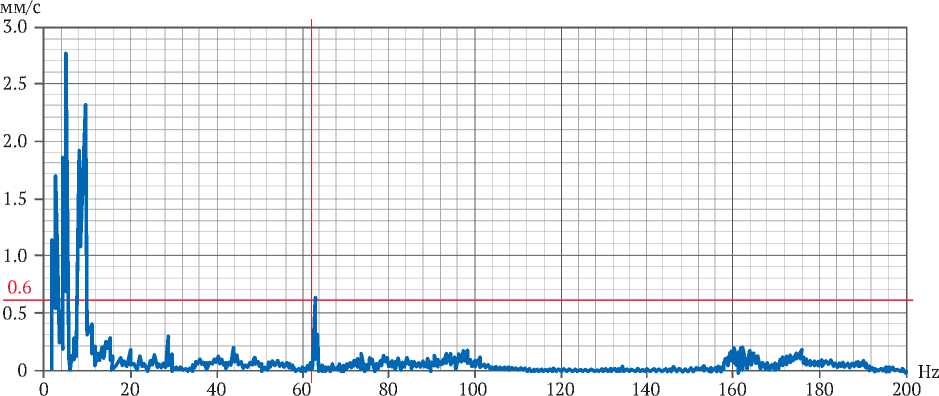

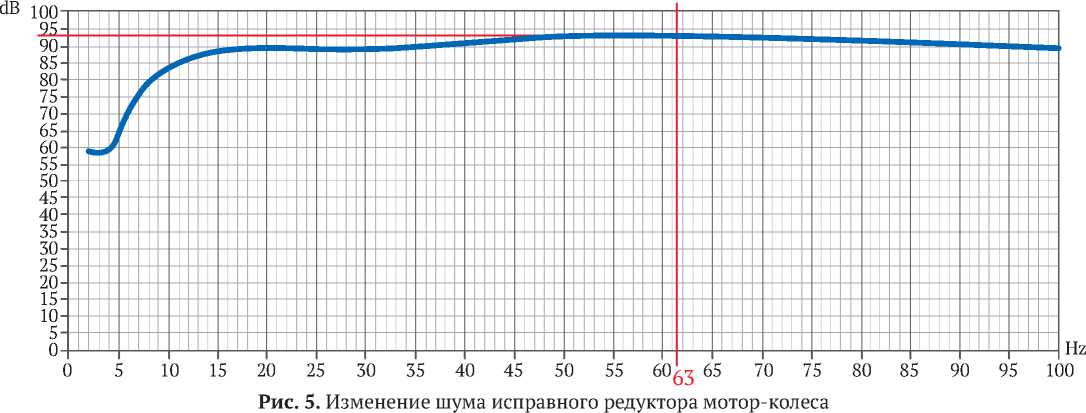

Одновременно с диагностикой по уровню вибрации с помощью прибора «Ассистент SI V1» проводился замер такого параметра, как шум в редукторе. Прибор «Ассистент SI V1» устанавливается аналогично прибору «Диамех 2000» на внутренний обод диска колеса карьерного самосвала (см. рис. 2). Результаты проведенных измерений представлены на графиках ниже (рис. 5, 6).

На диаграммах по горизонтальной оси измеряется частота (Гц), а по вертикальной – уровень шума (дБ) работы редуктора. Анализируя полученные результаты, можно сделать вывод о том, что при частоте 63 Гц на неисправном редукторе мотор-колеса наблюдается повышенный шум (105 дБ) в сравнении с исправным (93 дБ). Так же как и при виброа-кустической диагностике, в диапазоне 63 Гц происходит фиксация неисправности. Таким образом, подтверждается взаимозависимость этих двух процессов [14, 18–20].

Fig. 5. Changing noise level of serviceable motor-wheel gearbox

2021;6(4):267–276

Рис. 6. Изменение шума неисправного редуктора мотор-колеса

Fig. 6. Changing noise level of malfunctioning motor-wheel gearbox

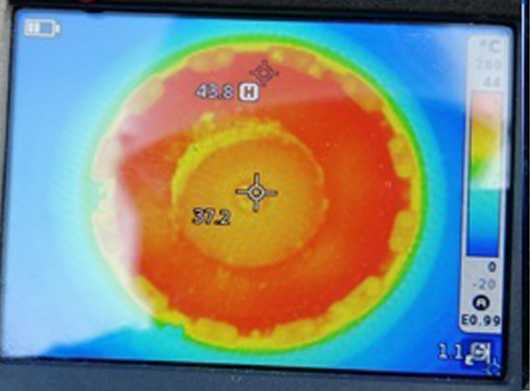

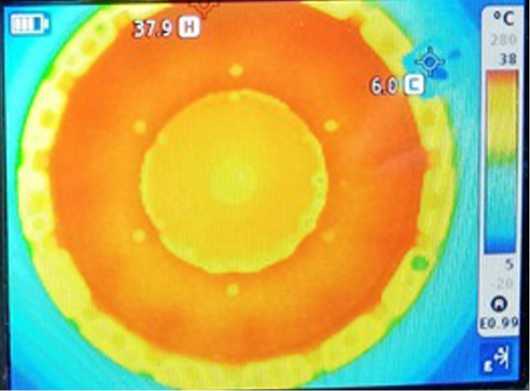

Следующим методом контроля технического состояния редуктора мотор-колеса является диагностика с помощью тепловизионной фотосъемки. Данный способ реализуется с помощью тепловизора «Testo 870». Для оценки результатов (рис. 7, 8) проведенного диагностирования использовались те же редукторы, что и в предыдущих двух способах.

Как видно из температурных диаграмм, на неисправном редукторе температура выросла на 5 °С. Особенность этого способа контроля технического состояния редукторов заключается в быстроте его проведения, при этом нет необходимости устанавливать дополнительное оборудование на карьерный самосвал, можно осуществлять температурный контроль непосредственно на работающем транспорте. Также возможно локальное определение неисправности, так как узлы, подверженные большему износу, будут более нагретыми. Главный недостаток теплового контроля заключается в невозможности спрогнозировать остаточный ресурс редуктора и определить неисправный элемент [14, 18–20].

Апробация метода контроля фактического технического состояния редуктора мотор-колеса карьерных самосвалов БелАЗ на основе физико-химического анализа трансмиссионного масла проводилась на АО «УК Кузбассразрезуголь».

Исследования физико-химического анализа трансмиссионного масла из редуктора мотор-колеса проводились на крупногабаритном карьерном самосвале БелАЗ-75131. Цель данных экспериментов – определение применяемости данного метода для контроля технического состояния редукторов, а также

Рис. 7. Измерение температуры исправного редуктора мотор-колеса Fig. 7. Measuring temperature of serviceable motor-wheel gearbox

Рис. 8. Измерение температуры неисправного редуктора мотор-колеса Fig. 8. Measuring temperature of malfunctioning motor-wheel gearbox

2021;6(4):267–276

Khoreshok А. А. et al. Increasing life of pit dump truck motor-wheel gearboxes...

отслеживание скорости накопления различных примесей в эксплуатируемом масле. Оценку состояния масла проводили по количеству примесей с применением многоканальной фотометрической системы МФС-7. С целью выявления наиболее оптимального интервала забора проб масла проведена предварительная работа, в результате которой было выявлено, что интервал в 50 моточасов наиболее показателен, так как позволяет в динамике отслеживать рост примесей в масле.

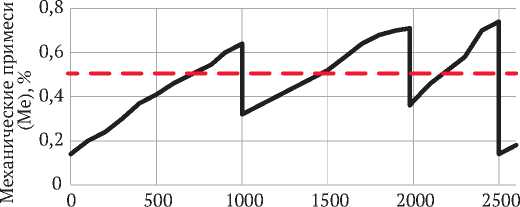

Отбор проб проводился с помощью шприца-отборника через технологическое отверстие, сделанное в крышке редуктора. Результаты физико-химического анализа трансмиссионного масла представлены на рис. 9.

Наработка ( Т ), моточасы

< Самосвал Критическая концентрация

Рис. 9. График изменения содержания металлических примесей в трансмиссионном масле

Fig. 9. Content of metal impurities in gearbox oil as a function of operation time (hours)

На рисунке представлен график зависимости количества металлических примесей в эксплуатируемом трансмиссионном масле от наработки большегрузного карьерного самосвала. На вертикальной оси отображается процентное содержание примесей по массе, а на горизонтальной оси – наработка в моточасах [14, 18–20].

Из анализа графика можно сделать вывод о наличии резкого снижения количества примесей в масле при наработке в 1000 и 2000 моточасов. Это обусловлено необходимостью технического долива масла в редуктор. Наибольшее снижение наблюдается при наработке в 2500 моточасов. Данное явление объясняется требованием завода производителя по периодичности полной замены трансмиссионного масла в редукторе мотор-колеса.

Дополнительная горизонтальная линия на графике на уровне 0,5 %– содержание металлических примесей, отображает критический уровень примесей в трансмиссионном масле. Именно при таком содержании наблюдаются повышенный рост изнашивания трущихся деталей редуктора, а также рост температуры масла.

Несмотря на снижение уровня примесей при технологических доливах масла, наблюдается линейный рост металлических примесей. Это обуславливается естественным износом контактирующих пар в редукторе. При этом наклон кривой очень значительный, и достаточное время редуктор работает на масле, со- держащем примесей свыше критической отметки, что, в свою очередь, негативно сказывается на ходимости редукторов мотор-колес [14, 18–20].

Результаты метода диагностирования редуктора мотор-колеса с помощью физико-химического анализа трансмиссионного масла позволяют внедрять данный метод диагностики в технологический процесс технического обслуживания и ремонта крупногабаритных карьерных самосвалов. Но при использовании этого метода необходимо учитывать главный его недостаток: при полной замене масла происходит обновление системы «редуктор-масло» от накопленных металлических примесей. Таким образом, его необходимо применять неоднократно и фиксировать не только количество примесей, но и угол наклона кривой, то есть скорость накопления продуктов износа. Это будет свидетельствовать о начавшемся повышенном износе трущихся поверхностей.

Заключение

Проведенный анализ причин отказов карьерных самосвалов на предприятиях по добыче угля в Кузбассе выявил, что необходимо разрабатывать и внедрять технологическую операцию по диагностированию фактического технического состояния редукторов мо-тор-колес крупногабаритных карьерных самосвалов. Это обусловлено тем, что время простоев, связанное с выходом из строя данного узла, составляет больше 20 % от общего времени простоев.

Среди существующих методов контроля технического состояния выделяют четыре наиболее эффективных. Но их применение ограничено рядом факторов:

димо останавливать карьерный самосвал, также понадобится химическая лаборатория, которая сможет производить этот анализ. Еще один недостаток этого метода – регламентная замена масла в редукторе, при которой происходит удаление всех накопившихся продуктов износа, что, в свою очередь, не позволяет постоянно отслеживать изменения состояния редуктора.

На основе вышесказанного можно сделать вывод о том, что нет универсального метода контроля фактического технического состояния редуктора мо-тор-колеса карьерного самосвала. Необходимо либо разрабатывать более совершенный метод диагностирования, либо применять несколько способов одновременно.

Список литературы Увеличение ходимости редукторов мотор-колес карьерных самосвалов методом внедрения контроля фактического технического состояния

- Dadonov M., Kulpin A., Ostanin O., Suleimenov E. Distribution of static normal reactions to wheels of open-pit dump trucks depending on the longitudinal and cross sections of the open-pit road. In: E3S Web of Conferences. IVth International Innovative Mining Symposium. 2019;105:03009. https://doi.org/10.1051/e3sconf/201910503009

- Рябко К. А., Гутаревич В. О. Обоснование технико-экономических показателей шахтных монорельсовых локомотивов. Горные науки и технологии. 2021;6(2):136–143. https://doi.org/10.17073/2500-0632-2021-2-136-143

- Кузин Е. Г., Пудов Е. Ю., Дубинкин Д. М. Анализ отказов узлов карьерных самосвалов в условиях эксплуатации. Горное оборудование и электромеханика. 2021;(2):55–61. https://doi.org/10.26730/1816-4528-2021-2-55-61

- Таразанов И. Г., Губанов Д. А. Итоги работы угольной промышленности России за январь-декабрь 2019 года. Уголь. 2020;(3):54–69. http://dx.doi.org/10.18796/0041-5790-2020-3-54-69

- Kosolapov A., Krysin S. The raising influence of information technologies on professional training in the sphere of automated driving when transporting mined rock. In: E3S Web of Conferences. The Second International Innovative Mining Symposium. 2017;21:03012. https://doi.org/10.1051/e3sconf/20172103012

- Dadonov M., Kulpin A., Borovtsov V., Zhunusbekova A. Effect of aerodynamic loads on redistribution of normal reactions of quarry dump trucks tires. In: E3S Web of Conferences. Vth International Innovative Mining Symposium. 2020;174:03018. https://doi.org/10.1051/e3sconf/202017403018

- Чичерин И. В., Федосенков Б. А., Сыркин И. С., Садовец В. Ю., Дубинкин Д. М. Концепция управления беспилотными транспортными средствами в условиях открытых горных работ. Известия вузов. Горный журнал. 2020;(8):109–120. https://doi.org/10.21440/0536-1028-2020-8-109-120

- Gerike B. L., Klishin V. I., Gerike P. B., Drozdenko Y. V. Safety of heavy-duty dump trucks in operation. In: IOP Conference Series: Earth and Environmental Science. International Scientific and Research Conference on Knowledge-based technologies in development and utilization of mineral resources. 4–7 June 2019, SibSIU. Novokuznetsk, Russia. 2019;377:012017. https://doi.org/10.1088/1755-1315/377/1/012017

- Khazin M. L., Furzikov V. V., Tarasov P. I. Increasing mining dump trucks operation efficiency with the use of gas piston engines. Izvestiya Vuzov. Gornyi Zhurnal. 2020;(2):77–85. https://doi.org/10.21440/0536-1028-2020-2-77-85

- Дубов Г. М., Богомолов А. Р., Григорьева Е. А., Нохрин С. А. Анализ причин роста концентрации свинца в отработавшем масле ДВС КТА 50 карьерных самосвалов БелАЗ 75131, работающих по газодизельному циклу. Вестник Кузбасского государственного технического университета. 2021;(3):84–93. https://doi.org/10.26730/1999-4125-2021-3-84-93

- Панасенков Д. А., Зайцев А. П., Пикалов Н. А., Карташов А. Б., Дубинкин Д. М. Разработка критериев обеспечения гидравлических процессов в узких каналах гидросистемы при создании новых карьерных самосвалов. Вестник Кузбасского государственного технического университета. 2020;(6):98–108. https://doi.org/10.26730/1999-4125-2020-6-98-108

- Кусургашева Л. В., Муромцева А. К., Баканов А. А., Прокопенко Е. В. Циклические факторы и системные ограничения развития угольной промышленности России. Уголь. 2020;(10):33–39. https://doi.org/10.18796/0041-5790-2020-10-33-39

- Дубинкин Д. М., Садовец В. Ю., Котиев Г. О., Карташов А. В. Исследование процесса транспортирования вскрышных пород и угля на разрезах. Техника и технология горного дела. 2019;(4):50–66. https://doi.org/10.26730/2618-7434-2019-4-50-66

- Кудреватых А. В., Ащеулов А. С., Ащеулова А. С. Сравнительная характеристика процесса износа редукторов экскаваторов и карьерных самосвалов. Горное оборудование и электромеханика. 2020;(5):51–56. https://doi.org/10.26730/1816-4528-2020-5-51-56

- Грабский А. А., Сергеев В. Ю., Грабская Е. П. Обоснование выбора стратегии технического обслуживания и ремонтов карьерных экскаваторов. Уголь. 2021;(2):14–17. https://doi.org/10.18796/0041-5790-2021-2-14-17

- Лель Ю. И., Глебов И. А., Мусихина О. В., Ганиев Р. С., Хардик Н. В. Энергетический метод оценки и систематизации условий эксплуатации карьерного автотранспорта. Известия высших учебных заведений. Горный журнал. 2020;(8):14–25. https://doi.org/10.21440/0536-1028-2020-8-14-25

- Кудреватых А. В., Фурман А .С., Ащеулов А. С., Ащеулова А. С., Карнадуд О. С. Методы диагностирования фактического технического состояния редуктора мотор-колеса БелАЗ. Вестник Кузбасского государственного технического университета. 2021;(2):23–28. https://doi.org/10.26730/1999-4125-2021-2-23-28

- Кудреватых А. В., Ащеулов А. С., Ащеулова А. С. Методика определения технического состояния редукторов мотор-колеса автосамосвалов БЕЛАЗ по параметрам масла. Вестник Кузбасского государственного технического университета. 2020;(1):49–55. https://doi.org/10.26730/1999-4125-2020-1-49-55

- Бурков В. Н., Буркова И. В., Засканов В. Г. Метод сетевого программирования в задачах календарного планирования. Автоматика и телемеханика. 2020;(6):17–28. https://doi.org/10.31857/S0005231020060025 (Пер. вер.: Burkov V. N., Burkova I. V., Zaskanov V. G. The network programming method in project scheduling problems. Automation and Remote Control. 2020;81:978–987. https://doi.org/10.1134/S000511792006003X)

- Герике П. Б., Герике Б. Л. Формирование единого диагностического критерия для оценки технического состояния горного оборудования. Горное оборудование и электромеханика. 2021;(2):17–22. https://doi.org/10.26730/1816-4528-2021-2-17-22