Увеличение срока эксплуатации нефтепромыслового оборудования за счет замены материала деталей

Автор: Коленчин Н.Ф., Кусков В.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Нефтяное, газовое, энергетическое и автотранспортное машиностроение

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

Исследованы временные зависимости роста оксидного покрытия при анодировании сплавов Д16 и АЛ9 в водном растворе серной кислоты с продуванием озоно-воздушной смеси через раствор. Установлены интенсификация процесса и увеличение толщины, микротвердости и износостойкости покрытия. Разработана технология анодирования деталей нефтепромыслового оборудования, которая позволила уменьшить величину износа деталей в процессе эксплуатации в 2 - 8 раз.

Анодирование, алюминиевый сплав, озоно-воздушная смесь, оксидное покрытие, износостойкость

Короткий адрес: https://sciup.org/148199654

IDR: 148199654 | УДК: 621.794.61

Текст научной статьи Увеличение срока эксплуатации нефтепромыслового оборудования за счет замены материала деталей

Усложнение условий эксплуатации нефтяных месторождений в Западной Сибири требует использования для изготовления деталей и узлов промыслового оборудования ранее не применявшихся в таких случаях материалов. Перспективными в этом отношении являются алюминиевые сплавы, которые обладают высокими коррозионной стойкостью и чистотой поверхности, на них отсутствуют искрообра-зование и парафиноотложение. Кроме того, возможность создания на поверхности алюминиевых сплавов оксидного слоя позволяет повысить их износостойкость до уровня (или выше) стальных материалов, используемых в настоящее время. Одним из активно применяемых промышленных способов формирования износостойких покрытий на алюминиевых сплавах является толстослойное анодирование. Его сущность заключается в электрохимическом наращивании оксида алюминия за счет поверхностного слоя металла, погруженного в электролит, основу которого составляют серная, щавелевая или сульфосалициловая кислоты. Основными технологическими параметрами являются электрический режим процесса, состав и температура электролита.

С целью интенсификации формирования оксидного покрытия в зону реакции вводят кислород, перекись водорода и другие окислители [1]. Перспективным в этом плане может оказаться применение озона. Озон известен как сильный универсальный окислитель [2], редокс-потенциал которого (2,07 В) по величине

уступает только фтору (2,87 В). Озон окисляет серебро, золото, платину, причем известно получение иона Ag3+ [3]. Отмеченная активность озона обусловлена появлением в ходе взаимодействия так называемого синглетного кислорода 1О 2 в электронно-возбужденном состоянии и других активных радикалов. Использование озона при анодировании алюминиевых сплавов затруднено его недостаточной растворимостью в кислотах (до 0,27 г/л в серной), а также заметным разложением при столкновении с поверхностью материала (вероятностный коэффициент разложения для дюралюминия составляет 10-7, а для оксида алюминия с различной пористостью – 10-5 -10-6 [3]).

В работе исследовали влияние озона на процесс анодирования сплавов Д16 и АЛ9 в водном растворе серной кислоты с концентрацией от 2,5 до 20 мас.%. Эксперименты провели с образцами размерами 30х30х2 мм при температуре (0 ± 1)0С и содержании озона в воздушной смеси – 1,3% и 5%. От известных исследуемая технология отличается тем, что в окислительную зону подается раствор мета-стабильной озоно-воздушной смеси, которая весьма реакционноспособна. При этом она находится под действием электрического поля в прианодном двойном электрическом слое. Микротвердость HV оксидных покрытий измеряли на поперечных шлифах с помощью прибора ПМТ-3 при нагрузке на индентор 0,196 Н, износостойкость определяли по уменьшению толщины покрытия при скольжении со смазкой контр-тела из стали ШХ9 со скоростью 1,5-2,0 м/с и нагрузке 49 Н. Рентгеноструктурные исследования выполнили на ДРОН-3 в диапазоне углов 2θ = 200 - 600 в Со Кα -излучении. Расшифровку рентгенограмм провели на основе данных американской картотеки ICPDS.

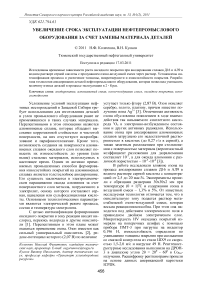

На рис. 1 приведены зависимости толщины оксидного покрытия от времени в процессе анодирования в режиме падающей мощности (при начальном напряжении 75 В), который обычно позволяет формировать пленки большей толщины по сравнению с гальвано-статическим.

Рис. 1. Изменение толщины анодного покрытия на сплаве АЛ9 при содержании озона в смеси с воздухом: -♦- 1%; -■- 3%, -▲- 5%

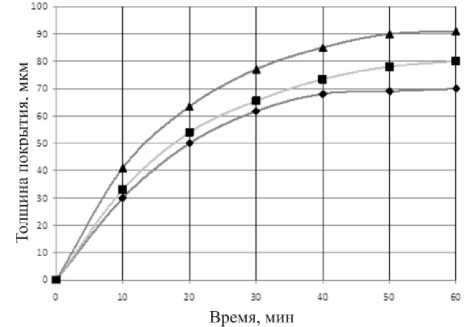

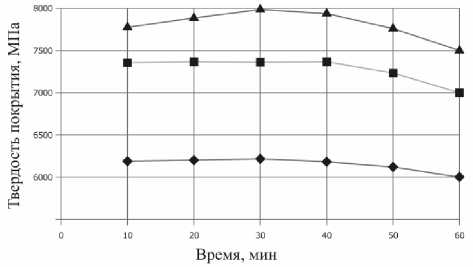

Видно, что повышение концентрации озона в смеси с воздухом от 1 до 5% увеличивает конечную толщину оксида алюминия на 30%. При этом при малом содержании озона рост покрытия практически стабилизируется к 40-й минуте процесса, а при 5%-ном он продолжается до 50-й минуты, т.е. окислительный потенциал обогащенной озоном смеси выше. Результаты определения величин микротвердости и износа оксидных покрытий, полученных при анодировании с начальным напряжением 75 В и различным содержанием озона в смеси с воздухом приведены на рис. 2 и 3.

С увеличением концентрации О3 микротвердость возрастает от 5,5 до 7,4 ГПа, т.е. на 34%, а величина износа снижается в 2,5 раза. Естественно, что большей износостойкостью обладают покрытия с большей величиной НV. При этом следует отметить, что после 40-50 мин анодирования микротвердость начинает уменьшаться. По-видимому, начинает увеличиваться пористость покрытия из-за продолжительного взаимодействия с серной кислотой. Повышение микротвердости покрытия с обогащением озоном газовой смеси обусловлено увеличением кристаллической составляющей в покрытии. Например, по данным рентгеноструктурного анализа анодных осадков, полученных при начальном напряжении 75 В, интенсивность линии (400) γ-Al2O3 возросла более чем в 2 раза при изменении концентрации О3 от 1 до 5% (это не говорит, конечно, что доля γ-Al2O3 в покрытии также увеличилась вдвое, т.к. линейная связь в этом случае отсутствует). При этом доля аморфной составляющей в покрытии уменьшилась, о чем свидетельствует сокращение на рентгенограмме гало в интервале углов 2θ = 20-400.

Рис. 2. Величина микротвердостей анодированных покрытий на сплаве Д16 при содержании озона в смеси с воздухом: -♦- 1%; -■- 3%, -▲- 5%

Рис. 3. Влияние концентрации озона в смеси с воздухом на износ анодированных образцов сплава Д16

Известно [4], что окисление алюминия в водных электролитах происходит с участием различных ионов: О-, О2-, ОН-, SO2- 4 , однако исследований по оценке доли влияния указанных анионов на процесс формирования анодного покрытия не проводилось. Можно предположить, что применение озоно-воздушной смеси для барботажа электролита повышает роль кислорода в какой-либо его форме (учитывая химическую активность озона) и снижает степень влияния других окислителей. Таким образом, из возможных схем образования оксида алюминия в рассматриваемом процессе:

Al3++SO2- 4 →Al 2 (SO 4 ) 3 →Al 2 O 3 ; Al+H 2 O→Al(H 2 O)3+ 6 → Al 2 O 3 ; Al+ O 3 + H 2 O→ Al 2 O 3 +O 2 +H+;

Al+1O 2 → Al 2 O 3;

Al3++O-→ Al2O3 , более предпочтительными становятся 3 последние.

На основе полученных данных разработана технология анодирования реальных деталей нефтепромыслового оборудования, изготовленных из алюминиевых сплавов вместо конструкционных сталей. В частности, из сплава Д16 изготовили насадки и камеры смешения струйного насоса, обоймы подшипников скольжения, защитные рубашки, направляющие аппараты и межсекционные уплотнения насосов системы поддержания пластового давления. Анодированные алюминиевые детали успешно эксплуатируются в агрессивных средах при отсутствии ударных нагрузок. Например, внутренние и наружные поверхности упрочненных элементов струйного насоса после испытаний, проведенных непосредственно на нефтяных промыслах, имели незначительные очаговые разрушения, в то время как на серийно изготовленных деталях наблюдали значительные коррозионные повреждения электрохимического характера. Толщина оксидного покрытия корпуса шестеренчатого насоса из сплава АЛ9 составила 30-40 мкм. После эксплуатационных испытаний в течение 2200 ч (3 месяца круглосуточно) величина износа составила 20-26 мкм, в то время как у серийных корпусов – 148-163 мкм после 12481560 ч работы. Таким образом, применение озоно-воздушной смеси при анодировании алюминиевых сплавов позволяет получать оксидные покрытия с повышенной износостойкостью. Анодированные детали из алюминиевых сплавов могут успешно заменить изделия из стали, облегчая конструкцию в целом и повышая износо- и коррозионную стойкость.

Выводы

-

1. Установлено, что применение озоновоздушной смеси для барботажа электролита при анодировании сплавов алюминия интенсифицирует процесс и увеличивает конечную толщину оксидного покрытия на 30% (при повышении концентрации озона в смеси с воздухом от 1 до 5%).

-

2. С увеличением концентрации озона в смеси с воздухом от 1 до 5% микротвердость покрытия возрастает от 5,5 до 7,4 ГПа, а величина износа анодированных образцов снижается в 2,5 раза. Полученный результат обусловлен увеличением кристаллической составляющей в покрытии.

-

3. На основе полученных данных разработана технология анодирования деталей нефтепромыслового оборудования из алюминиевых сплавов, которые успешно заменили серийные стальные изделия при непосредственной эксплуатации на нефтяных промыслах.

Список литературы Увеличение срока эксплуатации нефтепромыслового оборудования за счет замены материала деталей

- Патент РФ № 1805694, МКИ С25D 11/00. Способ микродугового оксидирования алюминия и его сплавов/С.В. Скифский, П.Е. Наук, Э.Л. Щербаков и др.//Бюл. № 12 от 30.03.93; заявл. 19.03.90. № 4816129.

- Лунин, В.В. Физическая химия озона/В.В. Лунин, М.П. Попович, С.Н. Ткаченко. -М.: Изд-во МГУ, 1998. 480 с.

- Разумовский, С.Д. Озон и его реакции с органическими соединениями/С.Д. Разумовский, Г.Е. Заиков. -М.: Наука, 1974. 208 с.

- Мельников, П.С. Справочник по гальванопокры-тиям в машиностроении. -М.: Машиностроение, 1991. 380 с.