Вакуумно-дуговые покрытия из СВС-прессованных катодов системы Ti-B-Si на режущий инструмент и их свойства

Автор: Алтухов Сергей Игоревич, Амосов Александр Петрович, Асмолов Антон Николаевич, Богданович Валерий Иосифович, Ермошкин Андрей Александрович, Захаров Дмитрий Александрович, Круцило Виталий Григорьевич, Латухин Евгений Иванович, Федотов Александр Федорович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

Исследованы режущие свойства пятигранных неперетачиваемых твердосплавных пластин и концевых твердосплавных фрез с нанесенными вакуумно-дуговыми покрытиями TiN и покрытиями, полученными с использованием СВС-прессованных катодов состава 40%TiB + 40%Ti 5Si 3 +20%Ti.

Свс-прессование, многокомпонентные катоды, вакуумно-дуговые покрытия, режущие инструменты

Короткий адрес: https://sciup.org/148202593

IDR: 148202593 | УДК: 620.178.1

Текст научной статьи Вакуумно-дуговые покрытия из СВС-прессованных катодов системы Ti-B-Si на режущий инструмент и их свойства

методом требует осаждения на подложку многокомпонентных потоков плазмы.

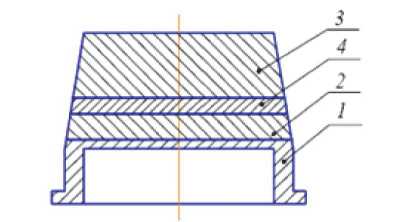

Одним из перспективных методов получения многокомпонентных катодов является метод СВС-прессования. Конструктивно СВС-прессо-ванный катод представляет собой четырехслойное функционально-градиентное изделие и состоит из металлического основания и трех слоев продуктов СВС: рабочего слоя, промежуточного слоя и СВС-припоя (рис. 1). Рабочий слой является многокомпонентным испаряемым материалом, СВС-припой обеспечивает соединение продуктов синтезаьс металлическим основанием, промежуточный слой имеет повышенную пластичность и соединяет рабочий слой и СВС-при-пой. Металлическое основание с водоохлаждаемой донной частью изготавливается из нержавеющей стали 12Х18Н9Т [2] .

При составлении экзотермических шихт использовали порошки следующих марок: титан ПТС; алюминий ПА-4, медь ПМС-1, никель электролитический ПНЭ-1, кремний КР-0 и бор аморфный коричневый. Дозировка компонентов шихты осуществлялась с точностью 0,1 г. Приготовление экзотермической шихты заданного состава

Рис. 1. Конструкция четырехслойного СВС-прессованного катода

1 – металлическое основание; 2 – СВС-припой; 3 – рабочий слой; 4 – промежуточный слой производилась в шаровой мельнице объемом 1 л при соотношении масс шаров и шихты 3:1. Время смешивания составляло 4 часа.

Из шихтовых смесей односторонним прессованием в цилиндрической матрице получали трехслойные шихтовые заготовки с относительной плотностью 0,5 - 0,55.

Синтез и силовое компактирование горячих продуктов синтеза осуществлялись в цилиндрической пресс-форме-ректоре диаметром 125 мм на гидравлическом прессе модели Д-1932. Силовые параметры процесса во всех экспериментах были неизменными и составляли: давление подпрессовки 18 МПа, максимальное давление прессования 125 МПа. После извлечения из пресс-формы-ректора СВС-прессованные заготовки помещали в печь, предварительно разогретую до температуры 700-750 °С, и затем охлаждали вместе с печью до комнатной температуры.

Покрытия наносили на пятигранные непере-тачиваемые пластины из твердого сплава марки Т5К10, а также твердосплавные 8-миллиметровые концевые фрезы с использованием вакуумно-дуговой установки «ННВ-6.6». Ионно-плазменный поток в случае нанесения покрытия TiN формировался при использовании катода из титанового сплава марки ВТ-00, в случае нанесения многокомпонентного покрытия при использовании СВС-прессованного катода состава 40%TiB + 40%Ti5Si3 + 20%Ti при электродуговом испарении.

Процесс осуществлялся в следующих режимах: катодный ток – 80 А, температура подложки – 400…500° С, давление реакционного газа – азота 0,25…0,27 Па.

Сравнительные испытания стойкости непе-ретачиваемых пятигранных пластин из сплава Т5К10 без покрытия, с покрытием TiN и покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3 + 20%Ti осуществлялись при обработке заготовок из стали 45 и величине подачи S=0,12 мм/об. Исследовались влияние времени обработки на износ передней и задней поверхностей пластин, величину нароста, а также шероховатость обработанной поверхности.

В процессе резания срезаемая стружка перемещается по передней поверхности инструмента, а поверхность заготовки ( поверхность резания) перемещается относительно задней поверхности инструмента, благодаря чему материал инструмента изнашивается. Износу подвергаются все контактные поверхности режущей части инструмента, однако величина износа в различных точках отличается друг от друга. Точки на контактных площадках, которые находятся под большими нагрузками и более высокими температурами, будут изнашиваться быстрее [3].

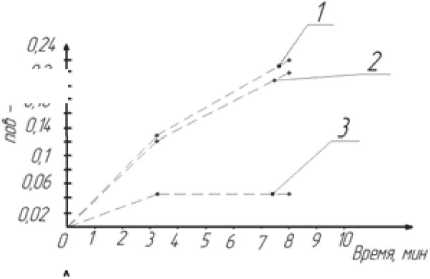

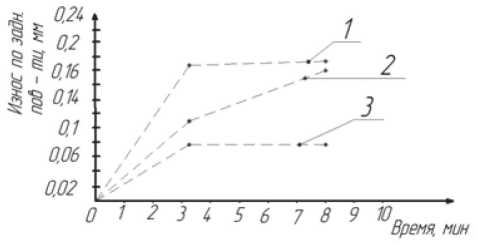

Зависимости износа передней и задней поверхностей пятигранных твердосплавных пластин от времени работы представлены на рис. 2 и рис. 3 соответственно.

По результатам испытаний минимальные значения износа по передней и задней поверхно- стям зарегистрированы для пластины с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3 + 20%Ti. Характер изнашивания свидетельствует о первоначальной стадии приработки инструмента и дальнейшей стабильной работе до момента окончания испытаний. Значения износа пластины с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti по передней поверхности (рис. 2, кривая 3) в 10-11 раз, а по задней поверхности (рис. 3, кривая 3) в 3,5-4 раза ниже, чем для пластин с покрытием TiN (рис.2, кривая 2 и рис. 3, кривая 2) и пластин без покрытия (рис. 2, кривая 1 и рис. 3, кривая 1) соответственно

Процесс деформирования металла при резании происходит при воздействии высоких температур и контактных давлений (напряжений).

При резании пластичных материалов у лезвия инструмента перед его передней поверхностью образуется нарост. Причиной возникнове- ния ние

нароста являются трение и притормажива-поверхностного слоя сходящей стружки о переднюю поверхность резца. Наростообразова-ние находится в тесной взаимосвязи с условиями

Si

Рис. 2. Зависимость износа передней поверхности от времени работы пластины без покрытия (1), с покрытием TiN (2), с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti (3)

1$ §t

0.2 ■

Рис. 3. Зависимость износа задней поверхности от времени работы пластины без покрытия (1), с покрытием TiN (2), с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti (3)

трения, высокими контактными температурами и давлениями. Наиболее вероятной причиной является возникновение несимметричной клинообразной застойной зоны упрочненного материала впереди режущего клина, а также торможение (схватывание) тонких контактных слоев стружки на шероховатой передней поверхности инструмента вследствие наличия чистого трения, высоких коэффициентов трения и значительной реальной площади контакта.

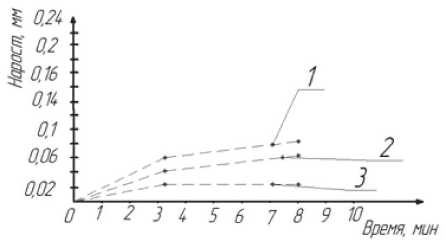

Зависимость величины нароста от времени работы твердосплавных пятигранных пластин показана на рис. 4. Наименьшими величинами износа характеризуются пластины с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3 + 20%Ti. В процессе испытаний величина нароста изменяется, достигая максимального значения на третьей минуте работы, и затем снижаясь до окончания испытаний (кривая 3). В то же время величины наростов пластин без покрытия (кривая 1) и с покрытием TiN (кривая 2) изменяются в процессе испытаний, достигая максимального значения по окончании испытаний.

который может привести к структурным изменениям поверхностного слоя изделия.

Приведенные в табл. 1. значения шероховатости поверхности заготовок из стали 45, обработанных пятигранными твердосплавными пластинами, а также на рис.5. фотографии обработанной поверхности свидетельствуют о следующем.

Таблица 1. Шероховатость обработанной поверхности

|

Тип используемой плас тины |

R a , μm |

R z , μm |

S, μm |

S m (20 %), μm |

|

без покрытия |

2,78 |

16,29 |

84 |

278 |

|

с покрытием TiN |

2,57 |

11,11 |

85 |

467 |

|

с покрытием из СВС-катода состава 40%TiB + 40%Ti 5 Si 3 + 20%Ti |

1,44 |

8,23 |

92 |

297 |

Рис. 4. Зависимость величины нароста от времени работы пластины без покрытия (1), с покрытием TiN (2), с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti (3)

Лучшей чистотой поверхности обладают заготовки, обработанные пластинами с покрытиями из СВС-катода состава 40%TiB + 40%Ti5Si3 + 20%Ti, их поверхность равномерная, матовая (рис. 5 в). Так, значение Raв 1,8-1,9 раз, а Rz в 1,31,9 раз ниже, чем для заготовок, обработанных пластинами с покрытием TiN и без покрытия соответственно. Чистота поверхности заготовок, обработанных пластинами с покрытием TiN (рис. 5 б) и без покрытия (рис. 5 в) визуально заметно хуже.

На поверхностях деталей, обработанных режущим инструментом на металлорежущих станках, всегда остаются неровности. Совокупность неровностей, образующихся на поверхности детали, называют шероховатостью поверхности. Величина и характер неровностей зависят от обрабатываемого материала, режимов резания, геометрии режущих кромок инструмента и других параметров. Неровности на поверхности деталей в большинстве случаев являются следами режущих кромок инструмента, расположение которых зависит от величины подачи. При обработке деталей изношенным инструментом возникает брак, который проявляется в виде ухудшения качества обработанной поверхности, выходом размера за поле допуска, сильным нагревом обрабатываемой детали вследствие высокого трения,

-

а) б) в)

Рис. 5. Фотографии поверхности заготовки после обработки пластиной без покрытия (а), с покрытием TiN (б), с покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti (в)

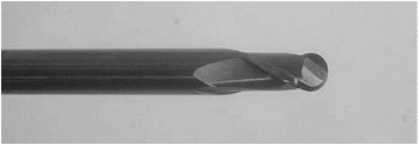

Сравнительные испытания стойкости 8-миллиметровых твердосплавных концевых фрез (рис.6) без покрытия, с покрытием TiN и покрытием из СВС-катода состава 40%TiB + 40%Ti5Si3 + 20%Ti проводили при фрезеровании вольфра-мо-медного сплава ВМ-15 с твердостью HRA 62 на вертикальном обрабатывающем центре МСV-500 при следующих условиях: скорость резания – 80 м/мин; подача – 0,47 мм/об, глубина резания 1,3 ч 1,5 мм. Максимальные обороты шпинделя при испытаниях составляли 3200 об/мин.

Максимальные значения подачи до 1500 мм/мин-1, при обычных подачах 800мм/мин-1. Об износе фрезы судили по величине съема стружки с заготовки. Когда фреза давала малый съем, ее снимали с испытаний. Оценка износостойкости велась по машинному времени работы фрезы в минутах.

Испытания показали следующие результаты. Стойкость фрез с покрытием, полученным из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti оказалась максимальной и составила 800, 1050 и 1100 мин. Среднее значение стойкости составило 983 мин.

Рис. 6. Твердосплавная концевая фреза

У всех испытанных фрез наблюдали одинаковый характерный износ задней грани при сохранении покрытия на передней грани. Среднее время работы до критического износа фрез с традиционным покрытием TiN составило 300 мин, фрез без покрытия – 100 мин.

Таким образом, приведенные результаты испытаний режущих инструментов без покрытий, а также с вакуумно-дуговыми покрытиями TiN и покрытиями из СВС-катода состава 40%TiB +

40%Ti5Si3+ 20%Ti позволяют сделать следующие выводы.

В условиях испытаний при токарной обработки заготовок из стали 45 неперетачиваемыми пятигранными твердосплавными платинами, а также при фрезеровании заготовок из вольфрамо-медного сплава ВМ-15 неперетачиваемыми твердосплавными фрезами, наилучшие результаты зарегистрированы для режущих инструментов с покрытиями из СВС-катода состава 40%TiB + 40%Ti5Si3+ 20%Ti. По всем измеряемым показателям, таким как стойкость, износ по передней и задней поверхностям, величина нароста, шероховатость обработанной поверхности режущие инструменты с данными покрытиями превосходят аналогичные инструменты без покрытий, а также с традиционным покрытием TiN.

Список литературы Вакуумно-дуговые покрытия из СВС-прессованных катодов системы Ti-B-Si на режущий инструмент и их свойства

- Нанокомпозитные и наноструктурные сверхтвердые покрытия системы Ti-Si-B-N/А.Д.Коротаев, Д.П.Борисов, В.Ю.Мешков, С.В.Овчинников и др.//Известия вузов. Физика. 2007. Т. 50. № 10. С.13-23.

- Исследование процесса СВС-прессования многокомпонентных катодов на основе системы Ti-B для нанесения вакуумно-дуговых покрытий/С.И.Алтухов, А.П.Амосов, А.А. Ермошкин и др.//Известия Самарского научного центра РАН. 2011. №4. Том 13. С. 77-83.

- Попов С.А. Заточка режущего инструмента. Учеб. Пособие для проф.-техн. училиц. М.: Высшая школа, 1970. 320 стр.