Вакуумно-ультразвуковая обработка самотвердеющих суспензий в художественном литье

Автор: Знаменский Леонид Геннадьевич, Ивочкина Ольга Викторовна, Варламов Алексей Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

В настоящее время для изготовления художественных отливок из цветных сплавов перспективным является литье по выплавляемым моделям в монолитные гипсовые формы. Наибольшее распространение получил Capaco-process, заключающийся в проведении высокотемпературной прокалки форм для удаления модельного состава и увеличения прочности за счёт частичного спекания формовочной массы. Однако остаётся высокой вероятность появления поверхностных дефектов на отливках в виде наростов и наплывов из-за высокой адсорбции пузырьков воздуха на поверхности выплавляемых моделей. Для предотвращения этого применяют дегазацию смеси путём вибровакуумирования, которое проводят в два этапа: после затворения и перемешивания формовочной массы в промежуточной ёмкости и после заливки смеси в опоку с моделью. Вибровакуумирование позволяет в достаточной степени дегазировать невысокие формы для мелких, простых моделей и является малоэффективным при изготовлении сложнопрофильных тонкорельефных художественных отливок. В статье представлен способ изготовления форм из самотвердеющих смесей для литья по выплавляемым моделям. Он основан на использовании вакуумно-ультразвуковой обработки суспензий. Вакуумно-ультразвуковая обработка обеспечивает наибольший эффект дегазации для любых размеров форм. Кроме того, имеющие место акустические течения обеспечивают вывод пузырьков из поднутрений и «карманов» сложнопрофильных, тонкорельефных моделей, что позволяет проводить указанную технологическую операцию в один этап после заливки суспензии в опоку. Для эффективной дегазации самотвердеющей суспензии разработана методика расчета параметров вакуумно-ультразвуковой обработки. В результате появляется возможность управлять процессом их дегазации, что обеспечивает качественное формообразование для производства художественных изделий.

Художественное литье, литье по выплавляемым моделям, вакуумно-ультра¬звуковая дегазация, керамическая форма

Короткий адрес: https://sciup.org/147156945

IDR: 147156945 | УДК: 621.74

Текст научной статьи Вакуумно-ультразвуковая обработка самотвердеющих суспензий в художественном литье

В настоящее время для изготовления художественных отливок из цветных сплавов перспективным является литье по выплавляемым моделям в монолитные гипсовые формы. Наибольшее распространение получил Capaco-process, заключающийся в проведении высокотемпературной прокалки форм для удаления модельного состава и увеличения прочности за счёт частичного спекания формовочной массы. Однако остаётся высокой вероятность появления поверхностных дефектов на отливках в виде наростов и наплывов из-за высокой адсорбции пузырьков воздуха на поверхности выплавляемых моделей. Для предотвращения этого применяют дегазацию смеси путём вибровакуумирования, которое проводят в два этапа: после затворения и перемешивания формовочной массы в промежуточной ёмкости и после заливки смеси в опоку с моделью.

Вибровакуумирование позволяет в достаточной степени дегазировать невысокие формы для мелких, простых моделей и является малоэффективным при изготовлении сложнопрофильных тонкорельефных художественных отливок. Кроме того, при использовании указанного способа дегазации удаляются пузырьки размером более 10–4 м и практически не представляется возможным воздействовать на газовые включения меньшего размера.

Учитывая самотвердеющий характер суспензий на гипсовом связующем, представлялось целесообразным разработать эффективный способ их дегазации, основанный на вакуумно-ультразвуковой обработке. Влияние вакуумирования, ультразвуковой и вакуумно-ультразвуковой обработок гипсо-кремнеземистых суспензий на высоту подъема газовых пузырьков представлено на рис. 1. При этом величина остаточного давления воздуха над формой при использовании вакуума составляла 1400…2000 Па. Параметры ультразвука: интенсивность I = 13…15 кВт/м2, частота f = 22 кГц. Радиус пузырьков r = 90…100 мкм.

Результаты экспериментов показывают, что вакуумная обработка при больших размерах опоки является малоэффективной для дегазации суспензии (см. рис. 1, кривая 1). Одновременное использование вакуума и ультразвука, разжижающего формовочную суспензию, создает условие для быстрой и более глубокой дегазации высоких форм (см. рис. 1, кривая 3). При этом за счет кавитационного эффекта появляется возможность удалить газовые включения размером не менее 10–6 м, а вакуум ускоряет этот процесс.

Продолжительность обработки, мин

Рис. 1. Влияние способа дегазации на высоту подъема газовых пузырьков в самотвердеющей суспензии: 1 – вакуумная обработка; 2 – ультразвуковая обработка; 3 – вакуумно-ультразвуковая обработка; а – максимальная высота подъема, б – минимальная высота подъема

Таким образом, вакуумно- у ль тра з ву ков а я о бработка обеспе чив а ет на и б ол ьши й эффе к т де га з аци и. К ром е тог о, и м еющ и е м е с то а к ус т иче с к ие тече н ия об еспе чив ают в ывод п уз ырь ков из по дну т рен и й и «карм а но в» слож нопрофи л ьны х , тонкорел ье фны х м оде л е й, что поз в ол яе т пров одить

у каз анн у ю те хнол ог иче с к ую опе ра ци ю в од ин этап

после заливки суспензии в опоку.

Дл я эффе к ти в но й де га з а ц и и с а м отв е рдеюще й с ус пенз и и не об х од им а м е тодика ра с че та па ра м етров вакуумно-у л ьтра з ву ковой обра ботки.

Дл я их оп ред е л е н ия м ож но ис пол ьз ов ать сл е-

ду ющ ую сис те му ана лит ич е с ки полу че н ных у ра внений:

Н =

2 (Р с —Р г ) 22 к 1 ( т К 6р — т Н 6 р )

g Re

П о

х

Х1 Тн

—

к тобр

+--

K 2

— e — K 2 (т к —т н

;

R = 0411 f I

—

(+ Р_ внеш ст

Р УЗ

;

Р УЗ = V2 I р с c ;

>Р . +

УЗ внеш ст

4 g

+ —

3 r

2 g

3r I Р о + — вн еш ст

V Г .

;

K 1 = 0 ,0 0 077 +

0, 3 - 1 0-7 ■ I -

0 ,1 - 10-7 ■ f ,

где Н – высота опоки, м; g – у с коре ни е с в обод н ого падения, м/с2; р с - п л относ ть с м е с и, кг/ м3; р г -плотность газа, кг/м3; П о — на чал ьна я динамиче-

ская вязкость смеси, Па·с. r – начальный радиус пузырька, м; R – радиус кавитационного пузырька, м; K 1 – коэффициент интенсивности изменения динамической вязкости в зависимости от параметров УЗ воздействия, с–1; K 2 – коэффициент интенсивности изменения динамической вязкости в зави- –1

симости от состава смеси, с ; f – частота ультразвука, Гц; Р внеш – внешнее остаточное давление воздуха над формой, Па; Р ст – гидростатическое давление, Па; Р УЗ – амплитуда ультразвукового давления, Па; с – скорость распространения ультразвука в среде, м/с; I – интенсивность ультразвука, Вт/м2; т нбр , т К бр, т н, т к - моменты времени после затворения формовочной массы, соответствующие началу и концу вакуумно-ультразвуковой обработки, началу и концу схватывания смеси, с; g - поверхностное натяжение на границе «жидкость – газ», Дж/м2.

Система уравнений (1) позволяет выбрать достаточную «глубину» вакуума, величину интенсивности и частоту ультразвукового воздействия для определенного типоразмера опок и рассчитать необходимую продолжительность вакуумно-ультразвуковой обработки для максимальной дегазации самотвердеющей суспензии с известными начальными свойствами.

Опытно-промышленные испытания разработанной вакуумно-ультразвуковой технологии изготовления монолитных форм проводили на широкой номенклатуре художественных отливок из бронзы БрО5Ц5С5 (ГОСТ 613–79) и латуни ЛЦ40С (ГОСТ 17711–93) на ЗАО «Уральская бронза» и ПП «ПСП».

В качестве базовой технологии использовался способ формовки из смеси «Ювелирная-2», основанный на вибровакуумной дегазации суспензий [1, 2]. При этом вибровакуумирование проводили в два этапа: после затворения и перемешивания формовочной массы в промежуточной емкости и после заливки смеси в опоку. Параметры вибровакуумирования: остаточное давление воздуха над формой 1350…1400 Па, амплитуда вибрации 0,5…0,6 мм, общая продолжительность 5…6 мин.

Анализ качества художественного литья показал наличие наростов и просечек у 80 % крупных отливок, изготовленных в формах с вибровакуум-ной обработкой. Основными причинами выявленных дефектов являются низкая эффективность дегазации смеси на стадии подготовки и недостаточный уровень её прочностных характеристик.

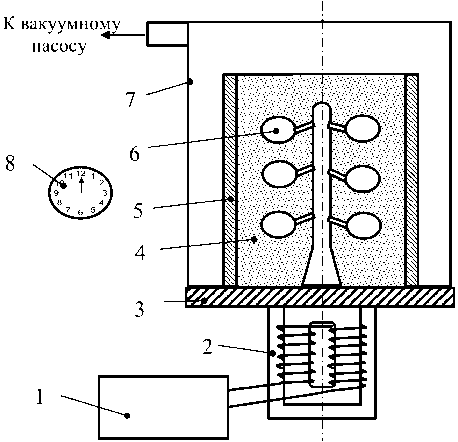

Для получения форм по разработанному способу [3] использовали установку, схема которой показана на рис. 2. После приготовления суспензию переливали в опоку с моделью, установленную на волновод. Опоку закрывали колпаком, подключенным к вакуумному насосу. Включали ультразвуковой генератор и проводили вакуумно-

Рис. 2. Установка для вакуумно-ультразвуковой дегазации самотвердеющих суспензий: 1 – генератор ультразвука; 2 – магнитострикционный преобразователь; 3 – волновод; 4 – самотвердеющая суспензия; 5 – опока; 6 – модель; 7 – вакуумная камера;

8 – секундомер ультразвуковую обработку смеси. Использовались генераторы ультразвука типа УЗГ-22-10, УЗГ-01/22 и магнитострикционные преобразователи ПМС6-22,

ПМС18-36. Остаточное давление над формой соответствовало 1400 Па, а технологические параметры ультразвукового воздействия рассчитывали по формуле (1) в зависимости от высоты опоки.

Сравнительная характеристика физико-механических свойств форм на гипсовом связующем, полученных по базовому и разработанному способу подготовки, представлена в таблице.

Из данных следует, что вибровакуумная обработка создает условия для требуемого уровня дегазации лишь мелких отливок. По мере увеличения высоты опок эффективность этого способа подготовки падает. Вакуумно-ультразвуковая обработка превосходит базовый вариант по степени дегазации суспензии при всех указанных высотах форм. Отливки, полученные по базовой и разработанной технологиям, представлены на рис. 3. Повышение эффективности дегазации суспензии значительно снижает брак отливок по наростам. Увеличение прочностных характеристик форм уменьшает такие литейные дефекты как просечки.

Разработанный способ изготовления форм, основанный на вакуумно-ультразвуковой обработке, позволяет управлять процессом дегазации са-мотвердеющих суспензий и обеспечивает качественное формообразование для производства художественных изделий литьем по выплавляемым моделям.

Свойства форм при различных способах их изготовления

|

Показатели |

Способ дегазации суспензии |

|

|

Базовый (вибровакуумирование) |

Разработанный (вакуумно-ультразвуковая обработка) |

|

|

1. Объем пор, приходящихся на 1 кг формы, см 3/кг при высоте опоки: – 100 мм |

2,1…2,4 |

1,5…1,8 |

|

– 400 мм |

4,3…4,8 |

2,0…2,1 |

|

– 800 мм |

6,0…6,4 |

3,2…3,4 |

|

2. Прочность форм при сжатии, МПа: – после сушки на воздухе, 2 ч |

1,5…1,9 |

5,4…5,6 |

|

– после сушки на воздухе, 24 ч |

1,9…2,2 |

7,2…7,4 |

|

– после прокалки при 800 ° С в течение 2 ч (в горячем состоянии) |

1,2…1,4 |

7,6…7,8 |

а)

б)

Рис. 3. Отливки «лев»: а – вибровакуумирование; б – вакуумно-ультразвуковая дегазация

Список литературы Вакуумно-ультразвуковая обработка самотвердеющих суспензий в художественном литье

- Урвачев, В.П. Ювелирное и художественное литье по выплавляемым моделям сплавов меди/В.П. Урвачёв, В.В. Кочетков, Н.Б. Горина. -Челябинск: Металлургия, 1991. -168 с.

- Магницкий, О.Н. Художественное литье/О.Н. Магницкий, В.Ю. Пирайнен. -СПб.: Политехника, 1996. -231 с.

- Пат. 2162762 Российская Федерация, МКИ В 22 С 1/18. Способ приготовления смеси для изготовления гипсовых форм при производстве отливок из цветных сплавов/Л.Г. Знаменский, Б.А. Кулаков, В.А. Романов, О.В. Ивочкина. -№ 99119673/02; заявл. 14.09.1999; опубл. 10.02.2001, Бюл. № 4. -5 с.