Верхняя оценка силовых и деформационных параметров равноканального углового прессования в параллельных каналах

Автор: Сосенушкин Евгений Николаевич, Яновская Елена Александровна, Сосенушкин Александр Евгеньевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Статья посвящена определению силовых и деформационных параметров равноканального углового прессования в параллельных каналах с учетом произвольно назначенного радиуса сопряжения каналов. Методом верхней оценки установлены зависимости и характер изменения удельных нагрузок от технологических параметров и условий трения. Проведена оценка деформационных параметров.

Равноканальное угловое прессование в параллельных каналах, жесткопластическая схема деформации, годограф скоростей перемещений, радиус сопряжения каналов матрицы, сдвиговые деформации

Короткий адрес: https://sciup.org/148201381

IDR: 148201381 | УДК: 621.777

Текст научной статьи Верхняя оценка силовых и деформационных параметров равноканального углового прессования в параллельных каналах

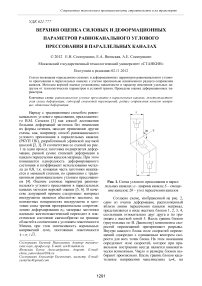

Рис. 1. Схема углового прессования в параллельных каналах: а - ширина канала; S - смещение каналов; 2 9 - угол пересечения каналов

Согласно схеме, изображенной на рис. 2, один из очагов деформации, расположенный вблизи линии пересечения каналов матрицы, представляется в виде жестких блоков 1, 2, 3, 4, скользящих относительно друг друга и по границам с жесткой зоной 5. Вдоль границ блоков (треугольных по В. Джонсону) компоненты скоростей перемещений претерпевают разрывы. Внутри каждого блока поле скоростей перемещений однородно с одинаковым вектором скорости для всех точек блока. На этом основании определяют поле скоростей, которое при правильном построении всегда является кинематически возможным. Число и размеры блоков выбирают произвольно. Вдоль границ блоков касательные напряжения максимальны тк=к, на свободных поверхностях τk=0, а на контактных

подчиняется закону Зибеля [6]

Т = 2 mk =

2 mcs

где m – фактор трения (0≤ m ≤0,5).

Рис. 2. Схема разбиения очага деформации на жесткие блоки

Для установления влияния радиуса сопряжения каналов на силовые параметры введем его величину

R=a/n; (1≤n≤a) (6)

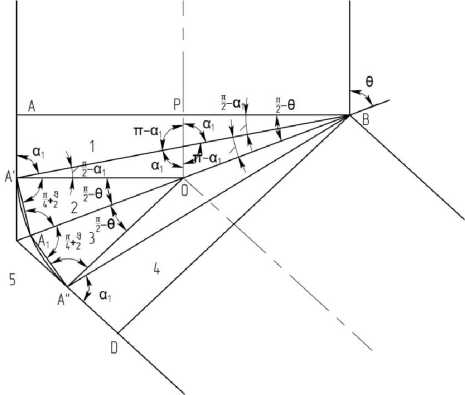

Следует отметить, что попытки учета радиуса сопряжения каналов предпринимались. Работы [8, 9] посвящены компьютерному моделированию силовых и температурных параметров. В большинстве случаев теоретического анализа радиус назначался либо равным ширине канала [3, 10], либо половине ширины [11]. Из геометрических параметров найдем длины границ блоков. Построив годограф скоростей (рис. 3), определим скорости относительных перемещений жестких блоков через известную скорость деформирования v 1 и угол пересечения каналов 2 θ . Кроме того, определим нормальные составляющие скоростей перемещений vn ij . Результаты сведены в табл. 1.

Согласно (2) и (3) запишем уравнение баланса мощностей внутренних и внешних сил с учетом сил трения [12].

Pav 1 = k ( 1 12 v 12 + 1 23 v 23 + 1 34 v 34 + 1 25 v 25 + 1 35 v 35 ) + 4 mkA ' A • v 1

Поскольку блоки жесткие, мгновенная мощность внутренних сил, включая контактное трение, выражается уравнением [7]:

Проведем необходимые преобразования:

Pav

2 k

, 1 a ( n - 1)

l 12 v 12 + - 1 23 v 23 + 1 25 v 25 + 2 m---ctg 9 ' v 1

2 n

____ •

W = ^ TkU j l j b j

В окончательном виде получим удельную силу

прессования:

где u - скорость относительного скольжения i и j блоков; l ij – длина границы i и j блоков при плоской деформации; b ij – длина проекции площадки контакта в направлении оси y.

Активная мощность, развиваемая деформирующей силой P:

ntg 9 . ntg 9

cos arctg----+ sin arctg-- n -1 n -1

p

2 k

2 n - 1

n

( n - 1) 2 n 2 sin2 9

•

k

•

k k

1 - -___2___— tgff - arctg ntg^) +1

k 2 n - 1 J ) )

+

•

W A = Pu 0

,

2sin 9

(n 9

cos —I— \ 4 2

1 k . ntg 9

• sin arctg •

2 n sin 9 ) n - 1

где ’ - скорость деформирования.

u 0

Из равенства мощностей внутренних (2) и внешних (3) сил находим необходимую для прессования силу:

ntg9 k - arctg n -1)

n 9 1 22

, V 2 ntg 9

+ a/1 + sin 9 • sin arctg n n - 1

(n 9 ntg 9 k

• cos — +--- arctg I +

\ 4 2 n - 1 )

• р= T/Uy lb

n - 1

+ 2 m---ctg 9

n

• u0

.

Для случая плоской деформации, обозначив ширину канала матрицы через a , можно выразить удельную силу:

P =

•

^ки«1у

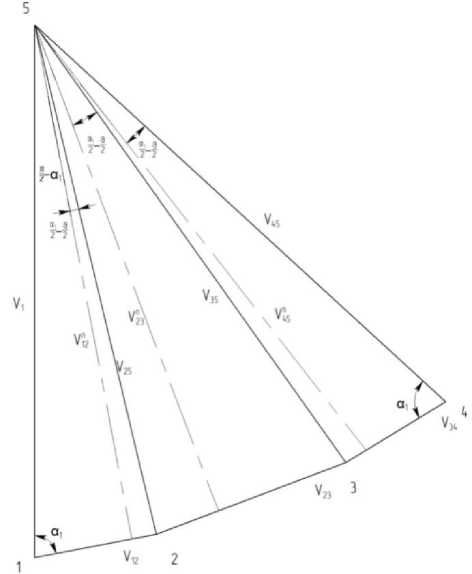

Варьируя параметрами, входящими в зависимость (8), такими, как n , влияющий на значение радиуса споряжения каналов, m- фактор трения, и θ – половина угла пересечения каналов, были получены результаты, представленные на рис. 4.

• u0 a

.

Таблица 1. Параметры линий разрыва и скоростей перемещений

|

Гра ницы H |

l ij |

v ij |

n vij |

||||

|

1-2 |

a • V(2 n - 1)sin 2 0 + ( n - 1) 2 n sin 0 |

v 1 |

ntg 0 . ntg 0 ) cos arctg --+ sin arctg n - 1 n - 1 f 0 ntg 0 ) _ tg--arctg ----- -1 s V 2 5 n - 1 J • f 0 ntg 0 ) . tg \ - - arctg ----7 | + 1 V V 2 n - 1 J J |

v 1 sin |

f n Z>) 1 arctg \---- -tg 0 _ V n -1 J |

||

|

1-5 |

a ( n - 1) „ actg a =-- ctg 0 n |

v 1 |

0 |

||||

|

2-3 |

a (sin 0 + n - 1) n sin 0 |

. ntg 0 v 1 sin arctg n - 1 f n 0 ntg 0 ) • cos \ —1--- arctg -----| • V 4 2 n - 1 J 1 f П 0 ) cos \ —1I V 4 2 J |

v 1 sin • sin \ f • cos V |

f n i arctg \----- T tg 0 | • _ V n - 1 JJ П 0 i + • 4 2 J П 0 л — + — 42 f n „) - arctg \ — -g^9 1 _V n - 1 JJj |

|||

|

2-5 |

a • V2 • V1 + sin 0 n |

. f ntg O ) v 1 sin arctg \------| • V n - 1 J f n 9 ntg 0 ) • cos \ —1--- arctg -----| \ 4 2 n - 1 J |

0 |

||||

|

3-4 |

“ • V(2 n - 1)sin2 0 + ( n - 1)2 n sin 0 |

v 1 |

' ntg 0 . ntg 0 cos arctg --+ sin arctg-- n - 1 n - 1 f 0 ntg 0 ) tg\ - - arctg ----7 | - 1 V 2 n - 1 J • f 0 ntg 0 ) tg \ - - arctg ----7 | + 1 V V 2 n - 1 J j |

0 |

|||

|

3-5 |

a • V2 • V1 + sin 0 n |

. f ntg 0 ) v 1 sin arctg \------| • V n - 1 J f n 0 ntg 0 ) • cos \ —1--- arctg -----| \ 4 2 n - 1 J |

0 |

||||

|

4-5 |

a ( n - 1) „ actg a =-- ctg 0 n |

v 1 |

v 1 sin |

f n n) arctg 1 —- tg 0 1 L V n -1 Jj |

|||

При ширине канала матрицы а=10 мм, одинаковом радиусе сопряжения каналов (R=2) увеличение фактора трения приводит к росту относительной силы прессования p/2k; при одинаковом факторе трения (m=0,15) увеличение радиуса сопряжения каналов способствует уменьшению удельной силы. Оценим деформированное состояние металла заготовки. Суммарная деформация сдвига складывается из сдвиговых деформаций на линиях разрыва скоростей:

Y 12 =

n - 1 + ntg 0

f 0 ntg 0 )

g - - arctg —- |

V 2 n - 1 J

f 0 ntg 0

tg l -- arctg —7

V 2 n - 1

- 1

Y 23 =

+ 1

;

0 cos

Итак, суммарная деформация сдвига с учетом

двух очагов деформации:

Y = 2

Y = Y 12 + Y 23 + Y 34 • ;

Y ij

ij

v

n ij

n - 1 + 1 ntg 0

f 0 ntg0) , tg\ ~-arctg----7 | +1

V 2 n - 1 J

+ 0

cos

Интенсивность пластических деформаций найдем из соотношения:

Рис. 3. Годограф скоростей

Рис. 4. Изменение относительной силы прессования от основных технологических параметров

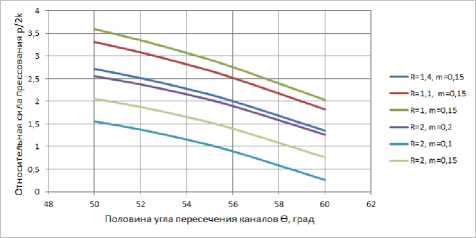

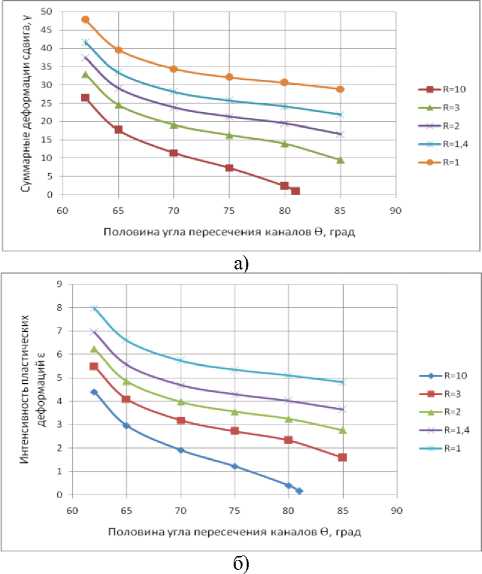

Рис. 5 иллюстрирует изменение суммарной сдвиговой деформации (а) и интенсивности накопленной деформации (б) за цикл обработки. Из графика видно, что с увеличением радиуса сопряжения каналов матрицы, суммарные сдвиговые деформации уменьшаются. Это объясняется изменением характера деформации в сторону изгиба заготовки при увеличенных радиусах сопряжения. Обратная картина наблюдается в изменении интенсивности накопленных деформаций, здесь при увеличении радиуса сопряжения каналов этот показатель деформированного состояния уменьшается.

Выводы: установлена взаимосвязь и теоретически обоснована зависимость между значениями таких геометрических параметров, как радиус сопряжения и угол пересечения каналов матрицы, и энергосиловыми параметрами технологического процесса равноканального углового прессования, также выявлено влияние перечисленных параметров на характеристики деформированного состояния прессуемой заготовки.

Рис. 5. Изменение суммарной сдвиговой деформации (а) и интенсивности накопленной деформации (б) за цикл прессования

Список литературы Верхняя оценка силовых и деформационных параметров равноканального углового прессования в параллельных каналах

- Сегал, В.М. Процессы пластического структурообразования металлов/В.М. Сегал, В.И. Резников, В.И. Копылов и др. -Минск: Навука и тэхника, 1994. 232 с.

- Патент 218314 РФ. Устройство для обработки металлов давлением/Г.И. Рааб, Г.В. Кулясов, В.А. Полозовский, Р.З. Валиев. Опубликовано 20.04.2002.

- Боткин, А.В. Интенсивная пластическая деформация цилиндрической заготовки из сплава 6061 равноканальным угловым прессованием в параллельных каналах/А.В. Боткин, М.Ю. Мурашкин, Г.И. Рааб, Р.З. Валиев//Кузнечно-штамповочное производство. Обработка металлов давлением. 2009. №4. С. 33-38.

- Сосенушкин, Е.Н. Экспериментальная проверка адекватности компьютерного моделирования процесса равноканального углового прессования/Е.Н. Сосенушкин, Л.М. Овечкин, А.Е. Сосенушкин//Состояние, проблемы и перспективы развития кузнечно-прессового машиностроения и кузнечно-штамповочных производств. -Рязань: ОАО «Тяжпрессмаш», 2009. С. 169-174.

- Сосенушкин, А.Е. Математическое моделирование равноканального углового прессования/А.Е. Сосенушкин, А.Э. Артес, Е.Н. Сосенушкин//Технология машиностроения. 2011. №12. С. 53-56.

- Перiг, О.В. Застосування методу верхьої оцинкi методу кiнцевих елементiв для аналiзу процессу рiоканального кутового прессування через матрицю iз закругленую зовнiшньою стiнкою кута сполучення каналiв/О.В. Перiг, С.О. Короткий, О.М. Лаптєв, С.В. Подлєсний//Совершенствование процессов и оборудования обработки давлением в металлургии и машиностроении: Тематич. сб. научн. трудов. -Краматорск: ДГМА, 2008. С. 94-98.

- Сторожев, М.В. Теория обработки металлов давлением. Учебник для вузов/М.В. Сторожев, Е.А. Попов. -М.: Машиностроение, 1977. 423 с.

- Сосенушкин, Е.Н. Совершенствование процессов интенсивной пластической деформации/Е.Н. Сосенушкин, Л.М. Овечкин, А.Е. Сосенушкин//Вестник МГТУ «СТАНКИН». 2012. №1 (18). С. 22-25.

- Сосенушкин, Е.Н. Температурная интенсификация процесса равноканального углового прессования в параллельных каналах/Е.Н. Сосенушкин, В.В. Белокопытов, А.Е. Сосенушкин//В сб. докладов и научных статей «Перспективы инновационного и конкурентоспособного развития кузнечно-прессового машиностроения и кузнечно-штамповочных производств». -Рязань: ОАО «Тяжпрессмаш», 2012. С. 271-279.

- Сосенушкин, Е.Н. Оценка силовых параметров и деформационного состояния заготовки при равноканальном угловом прессовании/Е.Н. Сосенушкин, А.Е. Сосенушкин//Труды международной научно-технической конференции «Современные металлические материалы и технологии». -СПб: Политехнический университет, 2011. С. 233-235.

- Сосенушкин, А.Е. Силовые и деформационные параметры равноканального углового прессования в параллельных каналах/Материалы 1-го тура студенческой научно-практической конференции АИТ-2012. -М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2012. С. 35-39.

- Sosenushkin, A.E. Simulation of the Equal Channel Angular Extrusion technology/A.E. Sosenushkin, E.N. Sosenushkin//IX International congress machines, technolоgies, materials 2012. September 19-21 2012 Varna, Bulgaria. -Р. 110-112.