Виртуальный тепловой узел для численного исследования процесса выращивания профилированных кристаллов сапфира

Автор: Бородин Алексей Владимирович, Юдин М.В., Францев Д.Н.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Математические методы и моделирование в приборостроении

Статья в выпуске: 3 т.27, 2017 года.

Бесплатный доступ

В работе создан виртуальный тепловой узел и проведено численное моделирование процесса выращивания кристалла, включающее решение задач индукционного нагрева, теплопередачи в твердом теле, жидкости и газе, радиационного теплообмена, гидродинамики расплава, газовой динамики, термоупругости. Исследовано влияние давления защитного газа в камере, конструкции радиационных экранов и геометрии рабочей поверхности формообразователя на распределение температуры и термических напряжений в сапфировой трубе и полусфере. Проведено сопряжение осесимметричной двумерной и трехмерной моделей для расчета распределения температуры в зоне кристаллизации при выращивании пакета сапфировых пластин. Полученные результаты согласуются с практически накопленной информацией и применяются для развития технологий выращивания профилированных кристаллов сапфира.

Рост кристаллов, сапфир, математическое моделирование

Короткий адрес: https://sciup.org/14265089

IDR: 14265089 | УДК: 54.053, | DOI: 10.18358/np-27-3-i7080

Текст научной статьи Виртуальный тепловой узел для численного исследования процесса выращивания профилированных кристаллов сапфира

ПОСТАНОВКА ЗАДАЧИ

В настоящее время рынок сапфира не оптоэлектронного применения развивается достаточно динамично. Получение монокристаллов сапфира методом Степанова является перспективной технологией, которая может составить конкуренцию хорошо освоенному промышленностью методу Киропулоса — более 70 % искусственного сапфира не оптоэлектронного применения производят этим методом. Условием для широкого промышленного внедрения оборудования и технологии выращивания профилированных кристаллов сапфира является повышение производительности процесса и качества кристаллов. Сегодня развитие и оптимизацию промышленных технологических процессов невозможно представить без применения их глобальных численных моделей. Непрерывная связь между реальным процессом и его виртуальной моделью, их совместный анализ и уточнение обеспечивают непрерывное совершенствование технологии. До настоящего времени для метода Степанова такая целостная глобальная численная модель процесса отсутствовала.

Наша работа посвящена созданию целостной численной модели процесса — виртуального теплового узла и численному исследованию процессов роста профилированных кристаллов сапфира с ее помощью.

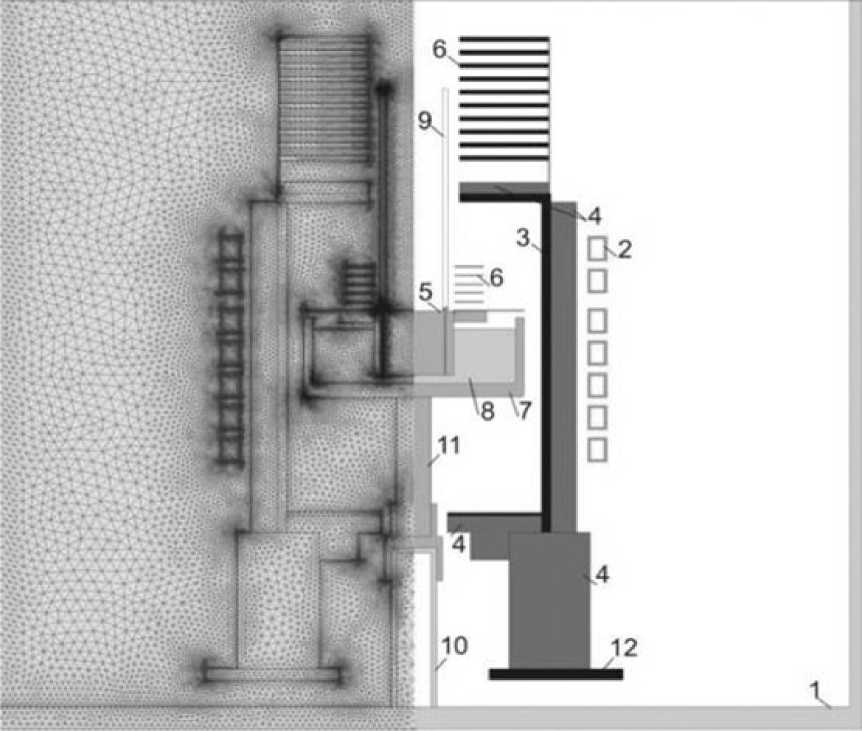

Выраженная осевая симметрия цилиндрической камеры установки, индуктора и основных элементов теплового узла позволяет использовать двумерную осесимметричную модель. На рис. 1 представлено фото теплового узла индукционного нагрева для выращивания профилированных кристаллов сапфира.

Рис. 1. Фото теплового узла индукционного нагрева

О 100 200 300

Рис. 2. Схема теплового узла индукционного нагрева.

Разбиение расчетной области на сетку конечных элементов: 1 — водоохлаждаемая камера, 2 — индуктор, 3 — концентратор индукционных токов, 4 — теплоизоляция, 5 — формообразующее устройство, 6 — тепловые экраны, 7 — тигель, 8 — расплав сапфира, 9 — выращиваемый кристалл, 10 — нижний шток ростовой камеры, 11 — опора тигля, 12 — юстировочная платформа теплового узла

На рис. 2 — его геометрическая модель и разбиение расчетной области на сетку конечных элементов. Тепловой узел для выращивания кристаллов сложной формы методом динамического формообразования практически идентичен за исключением геометрии отверстий в верхней части, позволяющей осуществлять горизонтальное перемещение кристалла. Тепловой узел установлен в водоохлаждаемой камере 1, коаксиально проходит через индуктор 2 и включает графитовый цилиндрический нагреватель (концентратор индукционных токов) 3, теплоизоляцию 4, формообразующее устройство 5, тепловые пластинчатые экраны 6, тигель 7, установленный на опору 11, соединенную с водоохлаждаемым штоком 10. В тигле — расплав 8, выращиваемый кристалл 9. Платформа 12 обеспечивает юстировку узла. Процесс выращивания происходит в атмосфере аргона. Расчетная область ограничена лишь внутренней поверхностью стенки камеры, непосредственно контактирующей с охлаждающей водой. Также задаются реальные регулируемые параметры — мощность и частота индукционного нагрева. Исходной задачей является определение напряженности элек- тромагнитного поля, создаваемого индуктором, омических потерь и тепловыделения элементов теплового узла. На втором этапе совместно решаются задачи теплопереноса, гидродинамики в расплаве и газовой динамики в рабочей камере ростовой установки, находится распределение температуры, поля скоростей в жидкой и газовой фазах, положение и форма межфазной границы [1, 2]. На третьем заключительном этапе рассчитывается поле температурных напряжений в кристалле. Лучистый перенос тепла внутри кристалла рассчитывался в приближении Росселанда [3]. Отметим, что фотонная составляющая теплопроводности во всем диапазоне температур кристалла в разы (от 20 до 10) превосходит фононную. Расплав рассматривали в приближении несжимаемой среды, газ — соответственно сжимаемой. Указанные задачи решались численно методом конечных элементов, используя программный пакет для мультифизического моделирования СOMSOL Multiphysics.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

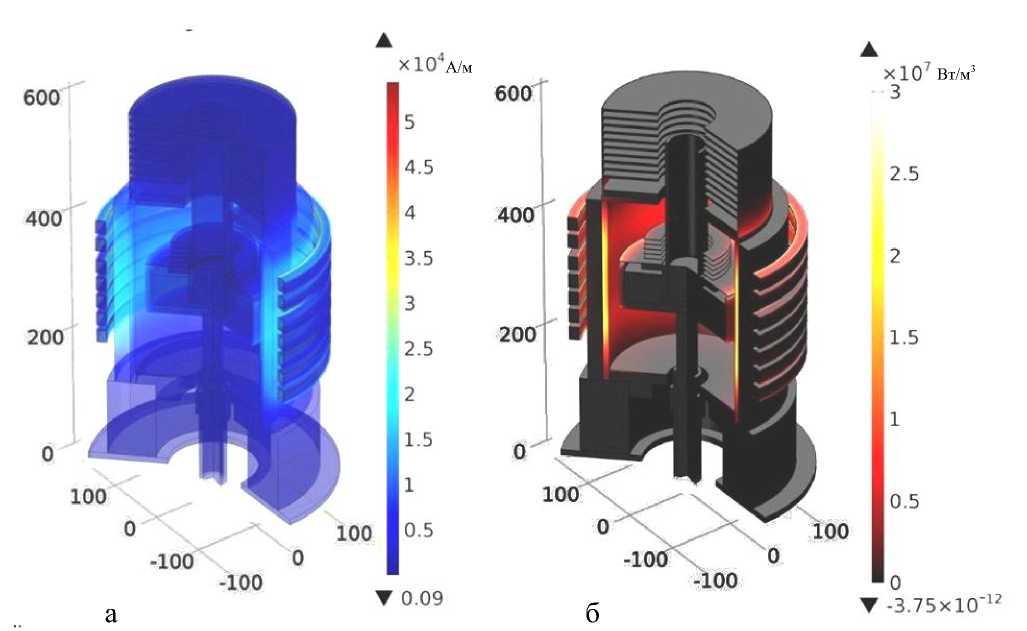

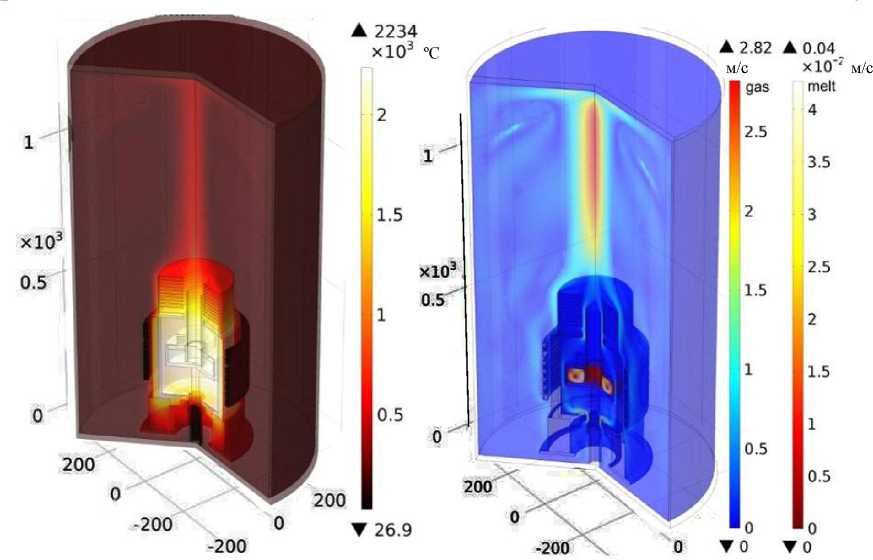

Начальным результатом вычислений является поле напряженности магнитного поля и удельная мощность тепловыделения на элементах теплового узла (рис. 3). Отметим, что максимальная объемная мощность выделяется внутри нагревателя, однако также наблюдается достаточно высокое тепловыделение в стенках тигля и в крае радиационного экрана расплава. Максимальная температура достигается на нагревателе в области дна тигля и составляет 2234 ºС (рис. 4, а).

Рис. 3. Поле напряженности магнитного поля (a) и удельная мощность тепловыделения на элементах теплового узла (б)

Рис. 4. Распределение температуры (a), скорости потока газа и расплава (б)

Распределение скоростей течения расплава и газовой фазы (аргона) показано на рис. 4, б. В газовой фазе выше теплового узла около центральной оси камеры наблюдается зона высоких температур (около 1000 ºС), обусловленная интенсивным конвективным течением газа из теплового узла вдоль внешних стенок выращиваемой трубы. Отметим, что максимальная скорость течения газа составляет 2.82 м/с и достигает этого показателя или близких к нему значений на входе в зону нагревателя, на выходе из нее и вне теплового узла на расстоянии 350–400 мм от верхних радиационных экранов. Также наблюдается достаточно интенсивный (1.2 м/с) поток газа между нагревателем и стеками тигля, при этом поток газа в области зоны кристаллизации и выше достаточно мал (0.1 м/с).

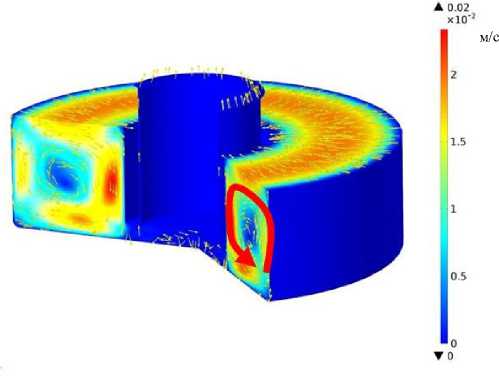

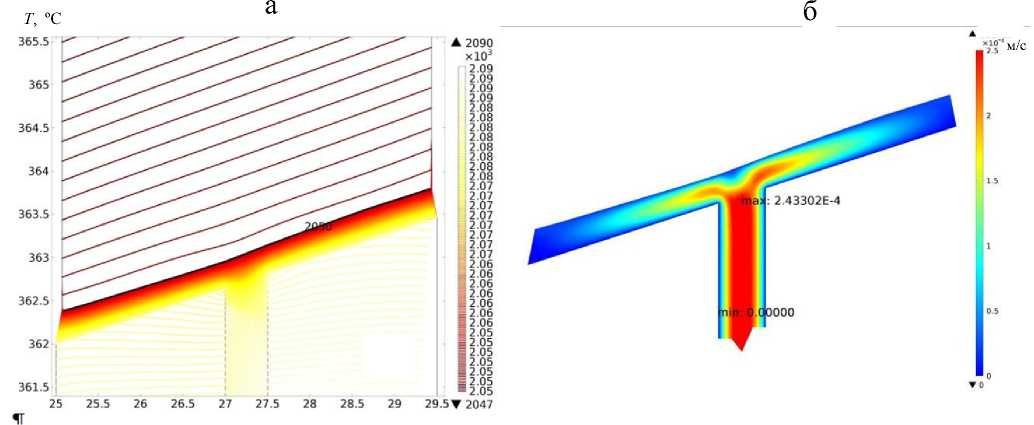

Формообразователь создает центральный холодный остров в тигле, что определяет картину течения расплава, рис. 5. Скорость течения максимальна вдоль боковой поверхности формообразо-вателя и направлена вниз. В области фронта кристаллизации отношение теплопроводности кристалла и расплава достигает двух порядков. Это создает значительный перепад температуры в тонкой пленке расплава (40 ºС), что делает процесс управляемым и устойчивым к тепловым флуктуа-

Рис. 5. Скорости и направления потока расплава в тигле циям. Распределение температуры в мениске и форма фронта кристаллизации приведены на рис. 6. Отметим значительный вертикальный температурный градиент в жидкости, равный 1300 ºС/см и наличие небольшого изгиба фронта кристаллизации в направлении выхода капиллярного канала. Поле скоростей потока расплава

Рис. 6. Распределение температуры вблизи фронта кристаллизации (a), поле скоростей потока расплава в капиллярном канале и мениске (б)

Рис. 7. Поля термических напряжений в кристалле сапфира в форме полусферы при различных вариантах конструкции радиационных экранов зоны кристаллизации

в капиллярном канале и мениске соответствует результатам расчетов более ранних работ [4, 5].

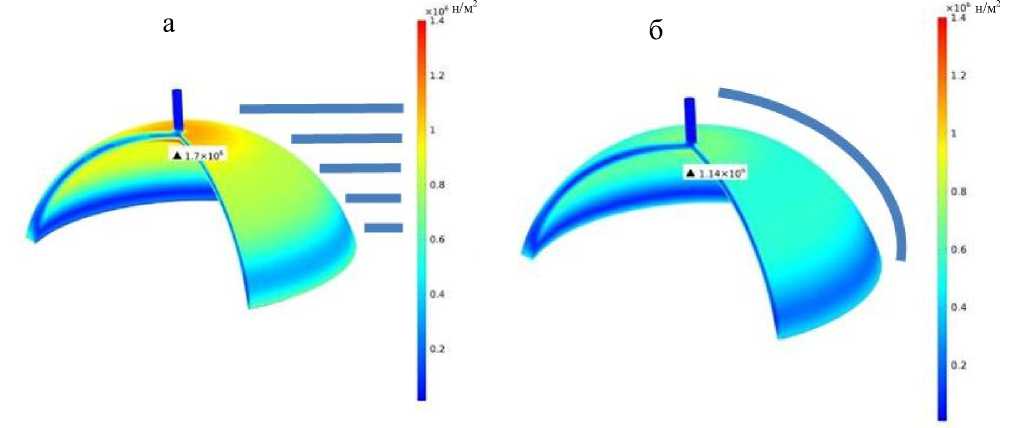

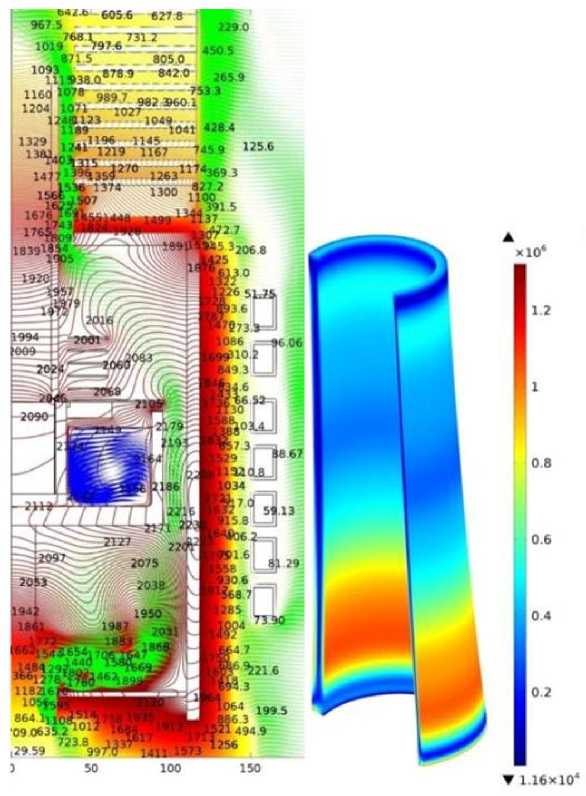

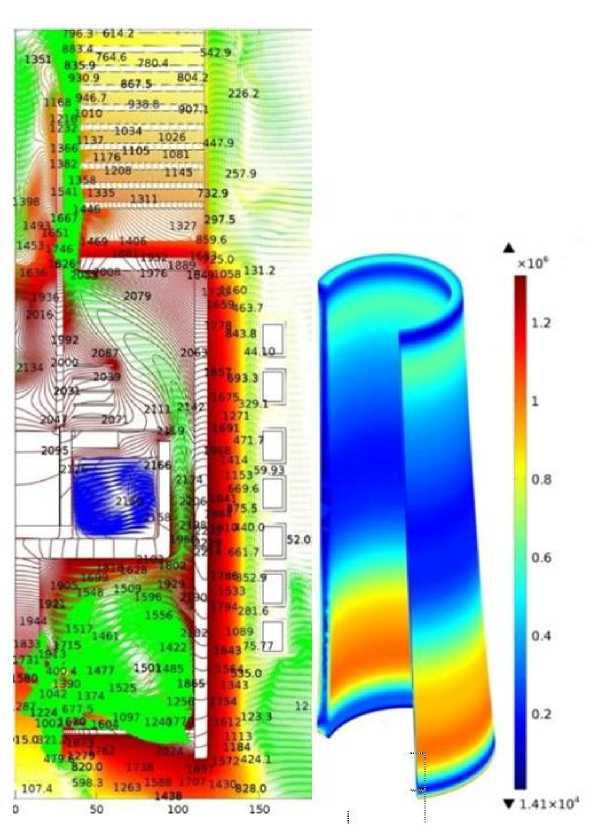

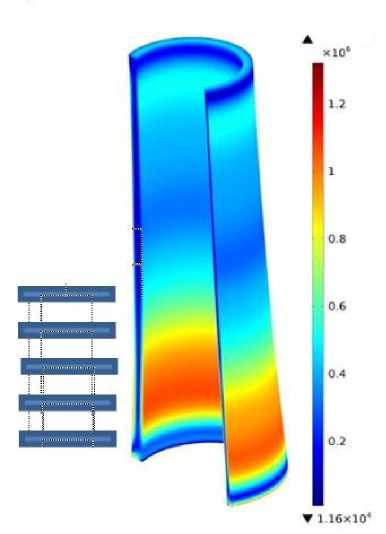

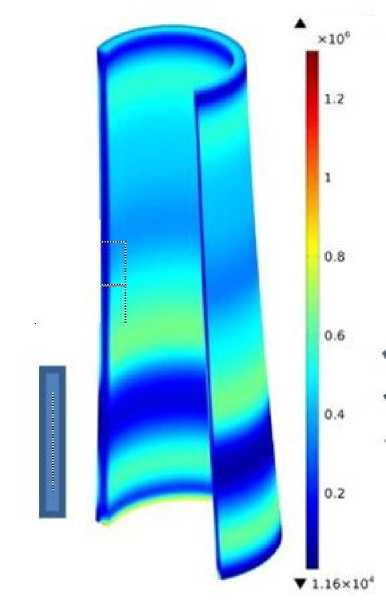

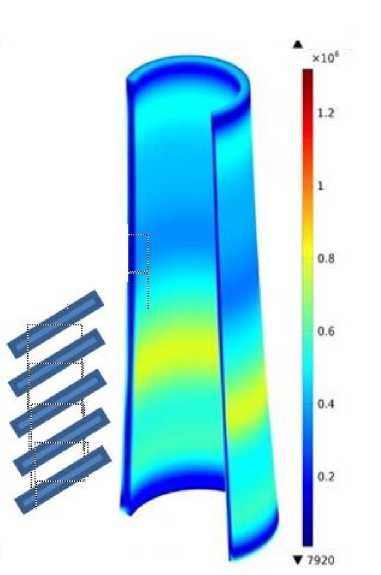

Мы исследовали влияние практически корректируемых параметров на распределение температуры и, главное, термических напряжений в сапфировой трубе и полусфере. Проблема известна — трещины в кристаллах, возникающие в процессе роста. С практической точки зрения наиболее удобными и наименее затратными способа- ми изменения температурного поля в тепловом узле и кристалле является применение различных конструкций радиационных экранов и изменение давления защитного газа в камере. Практика показывает, что удачное сочетание указанных методов позволяет добиться выращивания кристаллов высокого качества. В Приложении на рис. П1–П5 представлены результаты расчетов термоупругих напряжений в сапфировой трубе в зависимости от давления газа в камере и различных вариантов радиационных экранировок. Термические напряжения в кристалле представлены в виде эквивалентных напряжений Мизеса, форма кристалла приводится для наглядности увеличенно деформированной. Определено, что увеличение давления защитного газа в камере с 30 до 100 кПа не приводит к изменению максимальных значений термических напряжений, вместе с этим наблюдается значительный рост напряжений в верхней части трубы (Приложение, рис. П1, П2). Изучено влияние различных конфигураций радиационных экранов на поле напряжений в кристалле. Установлено, что наклонные пластинчатые экраны обеспечивают минимальный уровень напряжений Мизеса. Относительно исходного, применяемого на практике варианта напряжения могут быть снижены на 25 % (см. Приложение, рис. П3–П5).

Далее нами были проведены исследования, направленные на поиск конфигурации радиационных экранов, позволяющей снизить уровень температурных напряжений в кристалле сапфира в форме полусферы. Мы обнаружили (рис. 7), что полусферический радиационный экран, установленный вокруг кристалла, позволяет снизить уро- вень напряжений в большей части полусферы, при этом максимальное напряжение, достигаемое в высшей точке купола на внутренней поверхности, не изменяется, а применение радиальных пластинчатых экранов приводит к отрицательному результату — резко возрастает как общий уровень, так и максимум напряжения.

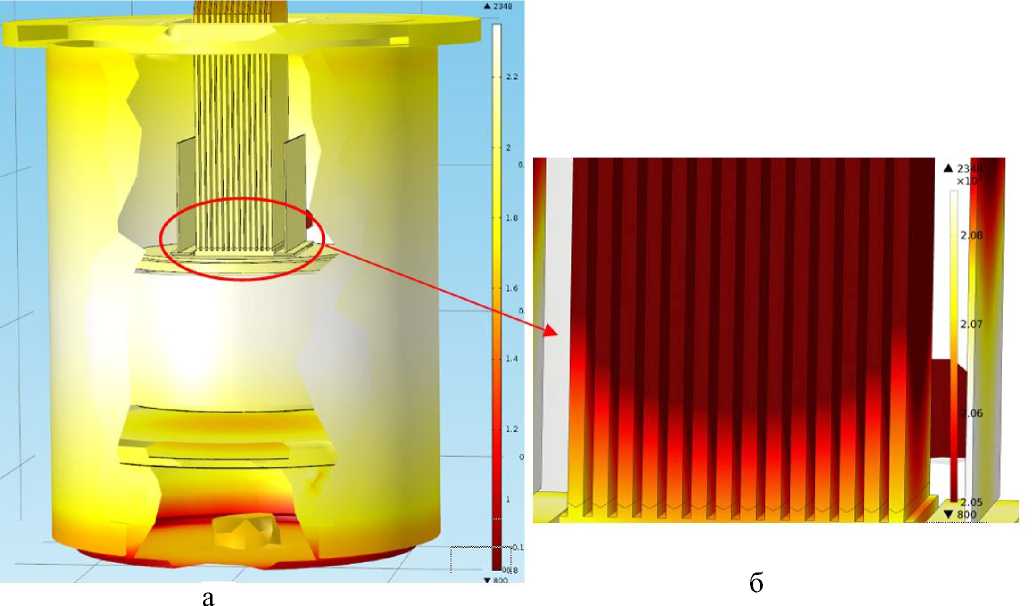

Конструкция теплового узла для выращивания сапфировых пластин в группе способом Степанова является идентичной тепловому узлу для выращивания одиночных кристаллов в форме трубы или полусферы за исключением используемого формообразующего устройства и экранировки зоны кристаллизации. В связи с этим тепловой узел теряет осевую симметрию и возникает необходимость проведения расчетов в трехмерной постановке, что является чрезвычайно трудоемкой задачей и требует использования дорогостоящего вычислительного оборудования. В этой связи моделирование было разделено на два этапа. На первом из них, с целью определения объемной мощности источников тепла в тепловом узле индукционного нагрева, решалась задача глобального теплообмена во всей ростовой установке в осесимметричном приближении. Эти данные нами

Рис. 8. Результаты моделирования тепловых полей и скоростей течения расплава в тигле и защитного газа в ростовой камере (а) и распределение температуры вблизи фронта кристаллизации (б)

были взяты из совместного решения задач индукционного нагрева, теплопередачи в твердом теле, жидкости и газе, радиационного теплообмена, гидродинамики расплава и газовой динамики для аналогичного теплового узла при исследовании процесса выращивания сапфировой трубы. Найденные на первом этапе значения объемной мощности тепловыделения на графитовых элементах теплового узла являлись граничными условиями для второго этапа моделирования, состоящего из решения трехмерной несимметричной задачи радиационно-конвективного теплообмена только для внутреннего наполнения теплового узла, включающего в себя ленты сапфира, формообразующее устройство, тигель, расплав в капиллярных каналах, мениске и в тигле, систему радиационных молибденовых экранов зоны кристаллизации и защитный газ аргон, заполняющий свободное пространство между элементами. В результате решения трехмерной задачи радиационно-конвективного теплообмена получено распределение температуры в тепловом узле (рис. 8).

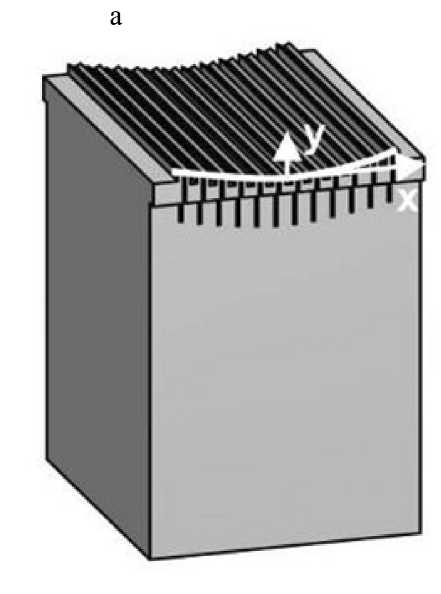

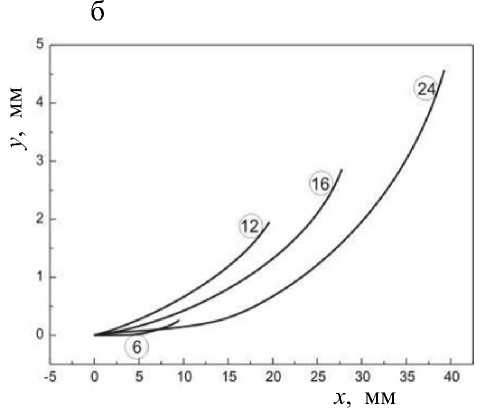

При групповом выращивании лент сапфира необходимым условием устойчивого роста полного пакета кристаллов является выбор пространственного расположения рабочих поверхностей формообразующего устройства таким образом, чтобы они располагались на изотермической поверхности. Линию, соединяющую самые высокие точки межфазных границ для каждой ленты пакета, будем называть изотермой формообразующего устройства, рис. 9, а. Нами выполнены расчеты тепловых полей для различных конструкций формообразующих устройств, позволяющих выращивать сапфировые ленты толщиной 2.5 × 90 мм в группе из 6, 12, 16 или 24 лент одновременно. Полученные результаты позволяют определить изотермы для различных формообразующих устройств (рис. 9, б). Из представленной зависимости видно, что для малого количества выращиваемых лент изотерма формообразующего устройства является практически плоской. В случае использования более габаритного формообразующего устройства, позволяющего выращивать до 24 лент в пакете, необходимо изготавливать формообразующее устройство со ступенчатым взаимным расположением рабочих поверхностей его элементов, суммарный пространственный перепад которых достигает 4.5 мм.

а

Рис. 9. Схематическое изображение изотермы формообразующего устройства для группового выращивания лент (а) и изотермы для различных конструкций формообразующих устройств, позволяющих выращивать пакеты из 6, 12, 16 или 24 сапфировых лент 2.5 × 90 мм (б)

ЗАКЛЮЧЕНИЕ

На основе программного пакета для мультифи-зического моделирования СOMSOL Multiphysics создан виртуальный тепловой узел для выращивания профилированных кристаллов сапфира, что позволяет проводить различные расчетные эксперименты. Проведено численное моделирование процесса выращивания, включающее решение задач индукционного нагрева, теплопередачи в твердом теле, жидкости и газе, радиационного теплообмена, гидродинамики расплава, газовой дина- мики, термоупругости. Исследовано влияние важных технологических параметров на распределение температуры и термических напряжений в сапфировой трубе и полусфере. Получено распределение температуры в зоне кристаллизации при выращивании пакета сапфировых пластин. Результаты согласуются с практически накопленной информацией и применяются для развития технологий выращивания профилированных кри- сталлов сапфира. Автоматизированные технологические процессы получения крупногабаритных монокристаллических сапфировых труб способом Степанова, полусфер способом локального динамического формообразования и групповое выращивание сапфировых пластин осуществляются на установках серии "НИКА", выпускаемых ФГУП ЭЗАН (Приложение, рис. П6).

ПРИЛОЖЕНИЕ

Рис. П1. Поля температур, скоростей течения расплава и газа, термических напряжений при давлении защитного газа Р = 30 кПа

Рис. П3. Распределение термических напряжений в сапфировой трубе при варианте 1 радиационных экранировок

Рис. П2. Поля температур, скоростей течения расплава и газа, термических напряжений при давлении защитного газа Р = 100 кПа

Рис. П4. Распределение термических напряжений в сапфировой трубе при варианте 2 радиационных экранировок

Рис. П5. Распределение термических напряжений в сапфировой трубе при варианте 3 радиационных экранировок

Рис. П6. Установка для промышленного выращивания профилированного сапфира, производимая ФГУП ЭЗАН

Список литературы Виртуальный тепловой узел для численного исследования процесса выращивания профилированных кристаллов сапфира

- Modest M.F. Radiative Heat Transfer. 2nd ed. Academic Press, San Diego, California, 2003. 822 p.

- Sieger R., Howell J. Thermal Radiation Heat Transfer. 4th ed. Taylor & Francis, N.Y., 2002. 868 p.

- Рубцов Н.А. Теплообмен излучением в сплошных средах. Новосибирск: Наука, 1984. 278 c.

- Borodin A.V., Borodin V.A., Zhdanov A.V. Simulation of the pressure distribution in the melt for sapphire ribbon growth by the Stepanov (EFG) technique//J. of Crystal Growth. 1999. Vol. 198-199, part. 1. Р. 220-224 DOI: 10.1016/S0022-0248(98)01057-4

- Bunoiu O., Duffar T., Theodore F., Santailler J.L., Nicoara I. Numerical simulation of the flow field and solute segregation in edge-defined film-fed growth//Crystal Research and Technology. 2001. Vol. 36, no. 7. P. 707-717. Doi: 10.1002/1521-4079(200108)36:73.0.CO;2-J.