Влияние азота на механические свойства и технологическую пластичность аустенитной стали

Автор: Мазничевский Александр Николаевич, Гойхенберг Юрий Нафтулович, Сприкут Радий Вадимович, Савушкина Евгения Сергеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Изучено влияние азота (до 0,30 мас. %) на макроструктуру, механические свойства и технологическую пластичность хромоникельмарганцевой стали в сравнении с низкоуглеродистой аустенитной хромоникелевой сталью 03Х18Н11. Изучение макроструктуры слитков опытных сталей в продольном и поперечном направлении показало изменение механизма кристаллизации металла. Добавка азота приводит к уменьшению ширины столбчатых и увеличению зоны равноосных кристаллов, а также вызывает измельчение зерна и уменьшение усадочной рыхлости при одинаковых условиях кристаллизации и охлаждения слитка. Показано, что увеличение концентрации азота в стали приводит к существенному возрастанию прочностных свойств (на 30-60 %) стали при практически неизменной пластичности металла в условиях испытаний при комнатной температуре. С увеличением температуры испытаний происходит постепенное выравнивание прочностных свойств азотистой стали и 03Х18Н11. Наряду с этим обнаружено существенное уменьшение технологической пластичности (~ в 1,5-2,0 раза) азотистой стали при температурах горячей деформации аустенитных сталей. Данное обстоятельство свидетельствует о необходимости изучения вопроса о микролегировании опытной стали бором или редкоземельными металлами для исключения больших потерь на зачистку по поверхностным дефектами в случае промышленного освоения азотистой хромоникельмарганцевой аустенитной стали. Дополнительно оценивали хладоломкость стали с азотом при отрицательных температурах вплоть до -196 °C. Установлено, что до проведения испытаний содержание альфа-фазы в металле составляло менее 1,0 %, а при исследовании разрушенных ударных образцов после испытаний на хладноломкость на поверхности излома обнаружена магнитная фаза в количестве 1,4 % при температуре испытания -100 °С и 2,2 % при температуре испытания -196 °С, что свидетельствует о деформационной природе их возникновения и объясняет снижение ударной вязкости стали с уменьшением температуры испытаний.

Азот, аустенитная сталь, 03х18н11, макроструктура, механические свойства, технологическая пластичность, хладноломкость

Короткий адрес: https://sciup.org/147232536

IDR: 147232536 | УДК: 669.018.8 | DOI: 10.14529/met190203

Текст научной статьи Влияние азота на механические свойства и технологическую пластичность аустенитной стали

Важное значение в решении проблемы повышения коррозионной стойкости стали имеет тенденция к снижению концентрации углерода и отказ от применения стабилизирующих добавок, в частности титана. Однако снижение содержания углерода в сталях аустенитного класса приводит к значительному снижению уровня их прочностных свойств. В связи с этим представляется целесообразным легировать подобные стали одним азотом или в сочетании с такими элементами, как, например, ванадий, ниобий, молибден или их комбинации [1–6].

В настоящее время перспективным направлением в разработке новых высокопрочных коррозионностойких сталей (в том числе и мартенситного класса) для нагруженных деталей или изделий химической промыш- ленности является частичная или полная замена углерода азотом [7–10].

Азотсодержащие аустенитные стали можно разделить на три основные группы:

-

1. Стали с контролируемым содержанием азота . Концентрация азота в таких сталях варьируется от 0,04 до 0,12 мас. %. К этой категории относятся хромоникелевые аустенитные стали. Такие стали нашли применение в атомной промышленности, где от них требуются повышенные механические свойства и коррозионная стойкость, но при этом концентрация азота не должна превышать определенного предела из-за опасности возникновения радиационно-индуцированного охрупчивания.

-

2. Азотистые стали . Концентрация азота в таких сталях варьируется от 0,12 до 0,40 мас. %. К этой категории относятся

-

3. Высокоазотистые стали . Концентрация азота в таких сталях превышает предел растворимости в данной системе легирования и, как правило, для аустенитных сталей составляет свыше 0,40 мас. %. Стали этой группы характеризуются высокой прочностью, коррозионной стойкостью, часто имеют минимальное содержание никеля (т. е. имеют хро-момарганцевую систему легирования), но требуют специального оборудования и сложной технологии изготовления. Они нашли применение в особо ответственных высоконагружен-ных изделиях, например, бандажных кольцах турбогенераторных установок или в арктическом судостроении. Примерами высокоазоти-стых сталей являются стали: 12Х18АГ19 (P900), 04Х20Н6Г11М2АФБ и 654SMO.

хромоникельмарганцевые и хромомарганце-вые аустенитные стали. Примерами сталей этой категории могут служить стали 304N, 03Х17Н9АМ3 (316LN), ЭК177, ЭИ878 (AISI 202).

Для получения сталей со сверхравновесным содержанием азота применяют плазменно-дуговой переплав под давлением (ПДПД), электрошлаковый переплав под давлением (ЭШПД) или плавку под давлением в индукционной печи. Необходимо отметить, что производство высокоазотистых сталей требует использования специального оборудования [11–14], за счет чего увеличивается их себестоимость.

Таким образом, для получения максимальной растворимости азота при атмосферном давлении (т. е. без использования специального оборудования) предпочтительно использовать хромомарганцевую систему легирования с высокими концентрациями хрома и марганца (что пропорционально количеству усеваемого азота металлом). Однако важно отметить, что, несмотря на то, что в системе легирования Fe–Cr–Mn можно получить максимальную растворимость азота в условиях открытой выплавки, из-за высокой токсичности марганца (марганец относится ко 2-му классу опасности по ГОСТ 12.1.005–76) и взрывоопасности дисперсной марганецсодержащей пыли необходимо обеспечить печное оборудование сложными системами пылеулавливания и очистки воздуха.

Вследствие этого большое количество отечественных металлургических заводов отказываются от производства высокомарганцовистых сталей. Это обстоятельство является дополнительной предпосылкой к дальнейшим исследованиям аустенитных сталей системы легирования Fe–Cr–Ni.

Цель настоящей работы заключалась в подборе оптимального химического состава азотистой стали в системе легирования Fe–Cr–Ni–Mn, а также оценки возможности получения в условиях открытой выплавки плотного слитка и в исследовании механических и технологических свойств азотистой стали в сравнении с классическими хромоникелевыми аустенитными сталями.

Материал и методика исследования

Для решения поставленной задачи в индукционной печи были проведены фракционные плавки 03Х18Н11 с переменным содержанием в них азота. При введении даже относительно небольших добавок азота (свыше 0,15 мас. %) при содержании марганца в пределах 0,5–0,8 % и концентрациях хрома и никеля, соответственно 17,5 и 11,5 %, слитки оказались пораженными пузырями, возникающими при кристаллизации металла из-за снижения растворимости азота в металле с понижением температуры. При этом усвоение азота металлом, как правило, уменьшалось с увеличением присадки азотированного феррохрома и повышением содержания никеля. Был сделан вывод, что повысить растворимость азота в имеющихся условиях можно либо за счёт дальнейшего повышения содержания хрома или марганца, либо каждого из этих элементов. Опытную сталь выплавляли в открытой индукционной печи без применения специального оборудования для создания повышенного давления азота над расплавом или слитком при его последующей кристаллизации после разливки.

Химический состав металла лабораторных плавок приведен в табл. 1, а характерный вид макроструктуры слитков – на рис. 1.

Выплавленные слитки были подвергнуты поверхностной зачистке и затем деформированы методом свободной ковки и прокатки до заготовок требуемого сечения по режимам, использующимся для деформации нержавеющих аустенитных марок стали с охлаждением металла на воздухе.

Исследование макроструктуры исследуемых сталей проводили в литом состоянии. Отбор проб (темплетов) проводили из подприбыльной части слитка, а также один слиток разрезали в продольном направлении.

Таблица 1

Химический состав исследуемых сталей

|

Марка |

Химический состав, мас. % |

||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

N 2 |

Ti |

|

|

03Х18Н11 |

0,024 |

0,65 |

0,95 |

0,007 |

0,012 |

18,34 |

11,07 |

0,05 |

0,002 |

|

04Х18Н11Г1А0,16 |

0,037 |

0,56 |

1,35 |

0,008 |

0,013 |

18,30 |

11,11 |

0,16 |

0,002 |

|

03Х18Н11Г1А0,16 |

0,022 |

||||||||

|

05Х19Н9Г3А0,21 |

0,052 |

0,47 |

2,95 |

0,008 |

0,010 |

19,62 |

9,65 |

0,21 |

0,003 |

|

03Х20Н9Г3А0,27 |

0,025 |

20,30 |

0,27 |

||||||

|

06Х19Н9Г3А0,23 |

0,060 |

0,41 |

3,02 |

0,014 |

0,008 |

19,63 |

9,60 |

0,23 |

0,003 |

|

03Х20Н9Г3А0,30 |

0,025 |

0,30 |

20,26 |

0,30 |

|||||

а)

в)

б)

г)

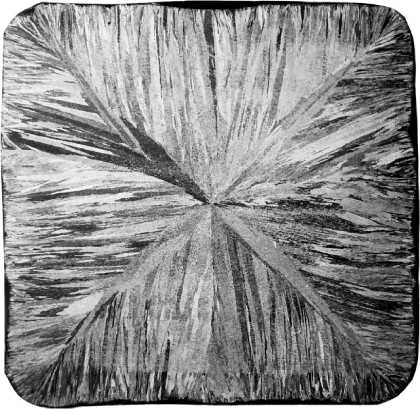

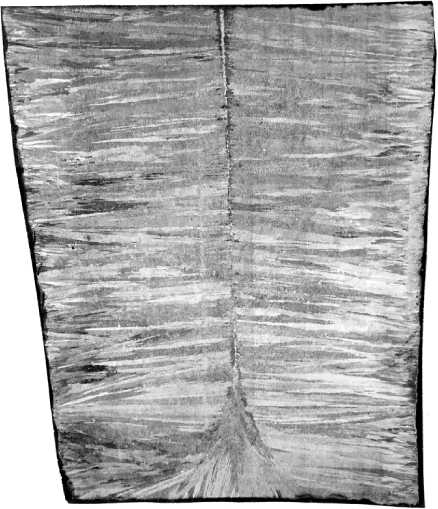

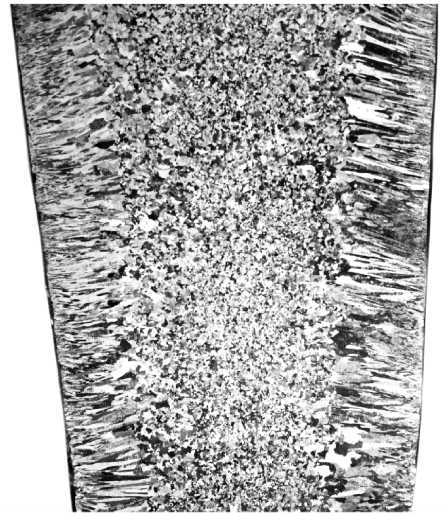

Рис. 1. Макроструктура литого металла: а – поперечный темплет стали 03Х18Н11 (0,05 % N); б – продольный темплет стали 03Х18Н11 (0,05 % N); в – поперечный темплет стали 03Х20Н9Г3А0,30 (0,30 % N); г – продольный темплет стали 03Х20Н9Г3А0,30 (0,30 % N)

Пробоподготовку темплетов проводили по ГОСТ 10243–75, а затем травили в реактиве: 2 л соляной кислоты (по ГОСТ 3118–77) + 0,5 л азотной кислоты (по ГОСТ 4461–77).

Испытания на одноосное растяжение проводили на универсальных машинах для статических испытаний марок ИР 5082 и INSTRON при температуре 20 °C на образцах тип III № 7 согласно ГОСТ 1497–84, а при повышенных температурах – на образцах тип II № 1 по ГОСТ 9651–84.

Испытания на ударный изгиб проводили при комнатной, повышенных (до 1280 °С) и пониженных температурах (до –100 °C) согласно ГОСТ 9454–78, а при температурах от –100 до –196 °С – по ГОСТ 22848–77.

Пластометрические испытания проводили на пластометре с отделяемым кулачком конструкции НИИМ (г. Челябинск) при различных скоростях деформации от 1 до 30 с–1 в широком интервале температур от 800 до 1300 °С. Максимальное усилие деформации – 6 т, максимальный рабочий ход ~ 45 мм. Нагрев образцов перед испытаниями и само испытание проводится в селитовой печи с карборундовыми нагревателями.

Результаты исследованияи их обсуждение

Как видно из сопоставления рис. 1а, б и рис. 1в, г, добавка азота приводит к уменьшению ширины столбчатых и увеличению зоны равноосных кристаллов, а также вызывает измельчение зерна и уменьшение усадочной рыхлости при одинаковых условиях кристаллизации и охлаждения слитка.

Анализ механических свойств стали при комнатной температуре показал, что легирование азотом привело к существенному возрастанию уровня прочностных свойств при достаточно высоких значениях пластических свойств (табл. 2).

Так, например, значения предела текучести во всех образцах у сталей с содержанием азота свыше 0,20 мас. % не опускались ниже 350 МПа, доходя в отдельных фракциях до 410 МПа (03Х20Н9Г3А0,27), что примерно на 50–70 % выше по сравнению со сталью 03Х18Н11 без азота и на 10–25 % выше аналогичных азотсодержащих сталей: 03Х17АН9 (ЭК177), 10Х14АГ15 (ДИ13), 03Х17Н9АМ3 (AISI 316LN), 12Х17Г9АН4 (ЭИ878).

Оценку стойкости стали к хладноломкости проводили путем построения сериальных

Таблица 2

Механические свойства исследуемых сталей

|

Марка |

Механические свойства при +20 °C |

|||||||

|

σ в |

σ т |

δ |

ψ |

|||||

|

МПа |

Δ |

МПа |

Δ |

% |

Δ |

% |

Δ |

|

|

Вариант А: т/о: закалка 1050 °С, 30 мин, вода |

||||||||

|

03Х18Н11 |

560 |

– |

270 |

– |

59,0 |

– |

75,0 |

– |

|

04Х18Н11Г1А0,16 |

674 |

+20,4 % |

324 |

+20,0 % |

46,5 |

–12,5 % |

76,0 |

+1,0 % |

|

03Х18Н11Г1А0,16 |

651 |

+16,3 % |

303 |

+12,2 % |

50,6 |

–8,4 % |

73,4 |

–1,6 % |

|

05Х19Н9Г3А0,21 |

726 |

+29,6 % |

386 |

+43,0 % |

46,8 |

–12,2 % |

76,0 |

+1,0 % |

|

03Х20Н9Г3А0,27 |

756 |

+35,0 % |

392 |

+45,2 % |

45,0 |

–14,0 % |

74,1 |

–0,9 % |

|

06Х19Н9Г3А0,23 |

746 |

+33,2 % |

351 |

+30,0 % |

54,6 |

–4,4 % |

74,5 |

–0,5 % |

|

03Х20Н9Г3А0,30 |

777 |

+38,8 % |

412 |

+52,6 % |

47,1 |

–11,9 % |

72,5 |

–2,5 % |

|

Вариант Б: т/о: закалка 1100 °С, 30 мин, вода |

||||||||

|

03Х18Н11 |

545 |

– |

245 |

– |

60,5 |

– |

75,0 |

– |

|

04Х18Н11Г1А0,16 |

635 |

+16,5 % |

298 |

+21,6 % |

51,6 |

–8,9 % |

75,5 |

+0,5 % |

|

03Х18Н11Г1А0,16 |

639 |

+17,3 % |

316 |

+29,0 % |

52,5 |

–8,0 % |

75,7 |

+0,7 % |

|

05Х19Н9Г3А0,21 |

725 |

+33,0 % |

375 |

+53,1 % |

48,0 |

–12,5 % |

74,3 |

–0,7 % |

|

03Х20Н9Г3А0,27 |

753 |

+38,2 % |

410 |

+67,4 % |

46,6 |

–13,9 % |

72,8 |

–2,2 % |

|

06Х19Н9Г3А0,23 |

721 |

+32,3 % |

363 |

+48,2 % |

57,1 |

–3,4 % |

73,2 |

–1,8 % |

|

03Х20Н9Г3А0,30 |

744 |

+36,5 % |

382 |

+55,9 % |

50,1 |

–10,4 % |

74,6 |

–0,4 % |

Примечание. Δ – означает прирост/убыль характеристики по сравнению с 03Х18Н11.

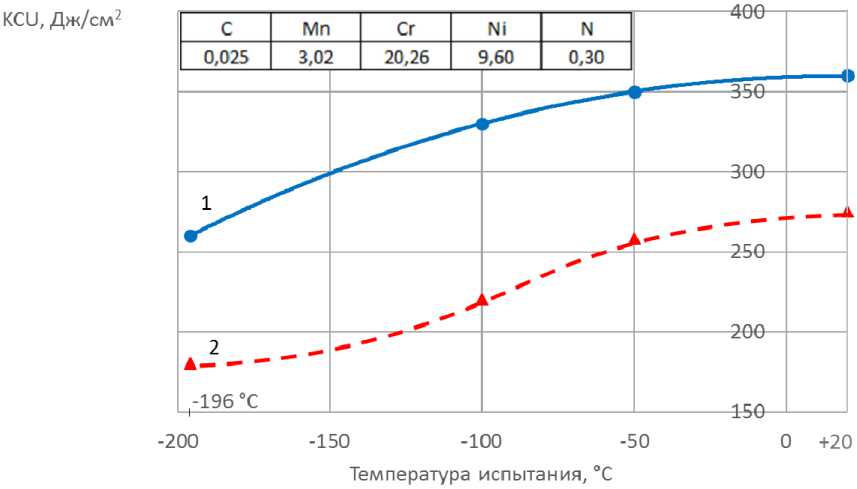

кривых в интервале от –196 °С до +20 °С. Результаты испытаний показаны на рис . 2.

Важно отметить, что при исследовании разрушенных ударных образцов на наличие альфа- фазы после испытаний на хладноло м кость показало появление на поверхности и з лома магнитной фазы в количестве 1,4 % при температуре испытания –100 °С и 2,2 % при температуре испытания –196 °С, что свид е тельствует о деформационной природе их возникновения и объясняет снижение ударной вязкости стали с уменьшением температуры испытаний. До проведения испытаний хла дноломкости содержание альфа- фазы в мета лле составляло менее 1,0 %.

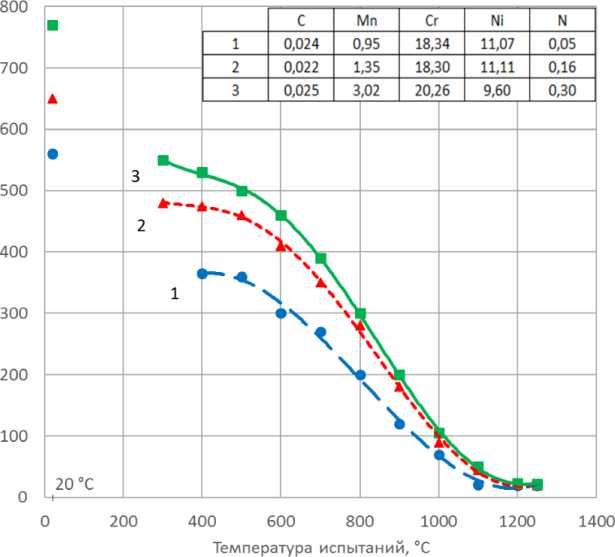

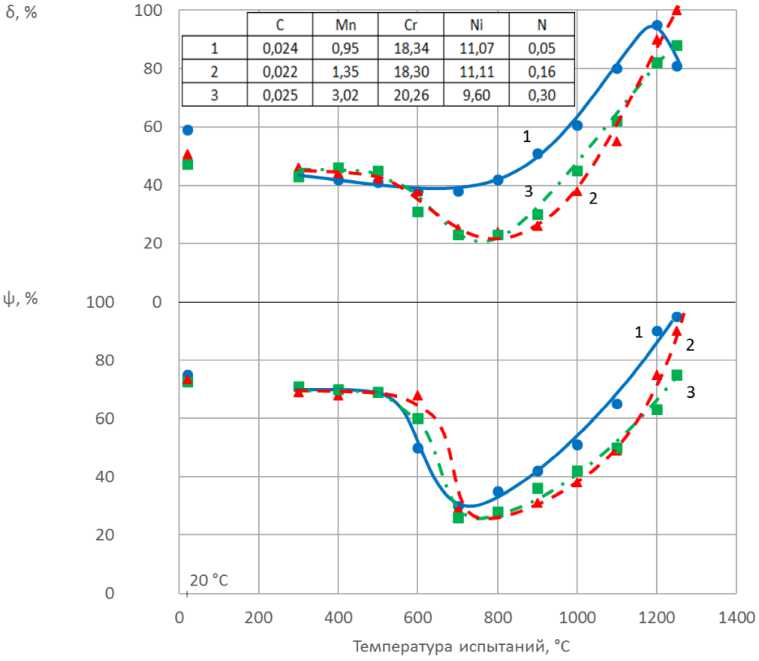

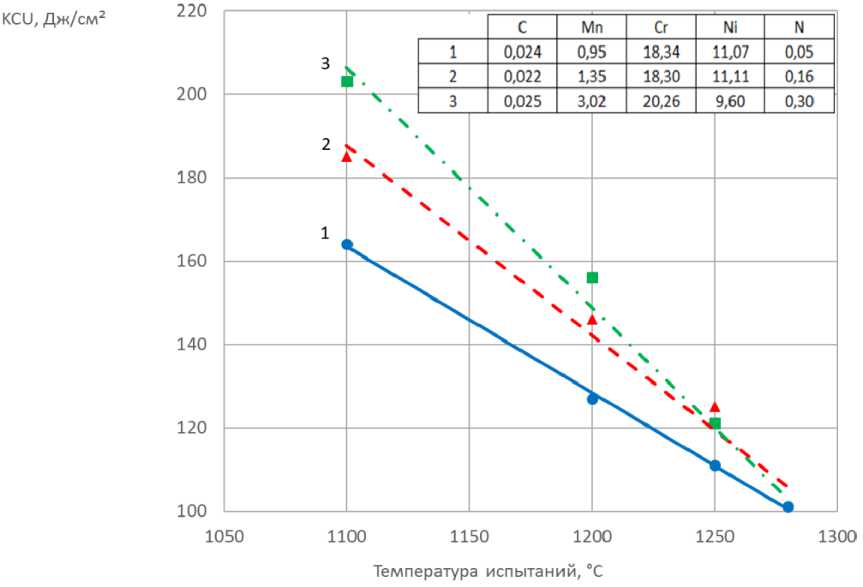

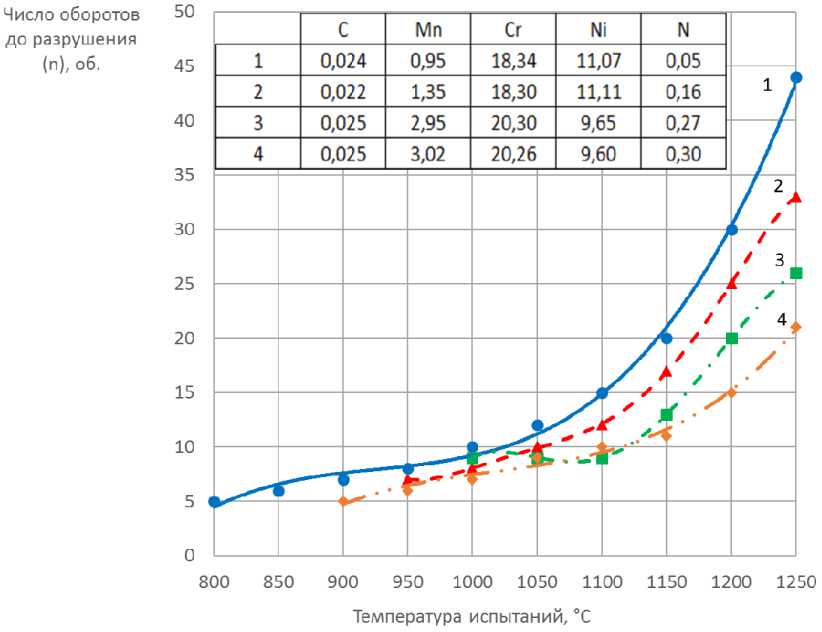

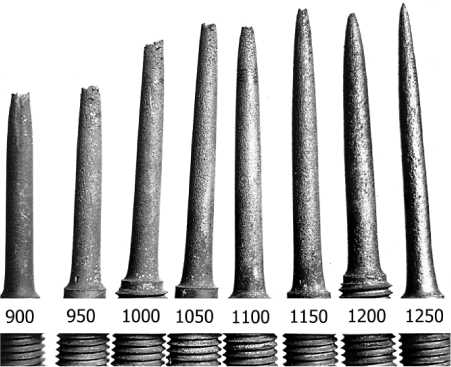

Для определения технологической пл а стичности сталей были проведены испытания на горячий разрыв в интервале температур 300–1250 °С (рис. 3 ), ударный изгиб в инте рвале температур 1100–1280 °С (рис. 4а), и го рячее скручивание при температурах 900 – 1250 °С (рис. 4б ). Результаты испытаний на горячий разрыв показали возрастание прочн о стных свойств у стали, легированной азотом, при одновременном снижении её пластичн ости (см. рис. 3).

Следует отметить, что все ударные об- разцы (см. рис. 4а) в процессе испытаний на ударный изгиб (в интервале температур 1100– 1280 °С) только согнулись (без образования трещин), но не разрушились.

Снижение азотом технологической пластичности (рис. 3б) стали 03Х20Н9Г3А0,30 (по сравнению с 03Х18Н11) подтверждается также результатами испытаний на горячее скручивание (см. рис. 4б).

«Провалы» на кривой пластичности в интервале температур 700–900 °С, отмеченные при испытаниях на горячий разрыв (см. рис. 3б), связаны с процессами выделения избыточных фаз по границам зерен. Для исключения фактора предварительной пластической деформации на структурные изменения, происходящие при пластической деформации литой структуры, дополнительно исследовали горячую пластичность стали 03Х20Н9Г3А0,30 в литом состоянии.

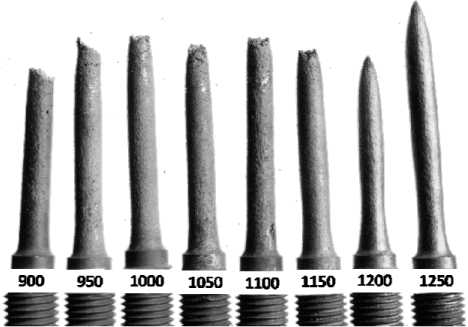

Внешний вид образцов после проведения испытаний на горячий разрыв показан на рис. 5. Из сопоставления образцов разных аустенитных сталей видно, что самой худшей пластичностью обладает 12Х18Н10Т, затем 03Х20Н9Г3А0,30, а наилучшая пластичность у 03Х18Н11.

Рис. 2. Склонность стали 03Х20Н9Г3А0,30 к хладноломкости: 1 – продольно вырезанные образцы; 2 – поперечно вырезанные образцы

а)

б)

Рис. 3. Влияние содержания азота на технологическую пластичность нержавеющей стали в интервале температур 300–1250 °С: а – сопротивление деформации ( σ в , МПа); б – пластические свойства ( δ , %; ψ , %). 1 – 03Х18Н11; 2 – 03Х18Н11Г1А0,16;

3 – 03Х20Н9Г3А0,30

а)

б)

Рис. 4. Влияние содержания азота на технологическую пластичность, исследованную методами: горячего ударного изгиба (а) и методом горячего скручивания (б) исследуемых сталей: 1 – 03Х18Н11; 2 – 03Х18Н11Г1А0,16; 3 – 03Х20Н9Г3А0,27;

4 – 03Х20Н9Г3А0,30

а)

б)

в)

Рис. 5. Вид разрывных образцов после испытаний на горячее растяжение стали: а – 12Х18Н10Т; б – 03Х18Н11; в – 03Х20Н9Г3А0,30 (цифры на образце означают температуру испытания)

Заключение

Полученные результаты и сследований показывают, что азот улучшает макростру к туру литого металла, а также, с одной ст о роны, значительно улучшает прочностные свойства (на 30–60 %), оставляя практич е ски без изменения пластичность стали при комнатной температуре, а с другой стороны, значительно снижает технологическую пл а стичность аустенитных хромоникельма р ганцевых сталей. Анализ полученных р е зультатов свидетельствует, что для обесп е чения высокой технологичности азотистой стали, не уступающей безазотистым сталям, при её производстве н еобходимо использ о вать микролегирование бором или редкоз емельными металлами.

По данному направлению проводятся д ополнительные исследования.

Список литературы Влияние азота на механические свойства и технологическую пластичность аустенитной стали

- Feichtinger, H.K. Melting of high nitrogen steels / H.K. Feichtinger, G. Stein // High Nitrogen Steels′98. - Switzerland: Trans Tech Publications Ltd., 1998. - P. 261-270. DOI: 10.4028/www.scientific.net/msf.318-320.261

- Gavriljuk, V. High Nitrogen Steels / V. Gavriljuk, H. Berns. - Berlin: Springer, 1999 - 378 p.

- О влиянии легирования на предельную растворимость азота в коррозионностойких низкоуглеродистых сплавах Fe-Cr-Mn-Ni-Mo / B.М. Блинов и др. // Металлы. - 2004. - № 4. - С. 42-49.

- Коррозионностойкие высокопрочные азотистые стали / И.В. Горынин и др. // Вопросы материаловедения. - 2009. - № 3 (59). - С. 7-16.

- Легирование стали азотом / Л.Г. Ригина и др. // Электрометаллургия. - 2005. - № 2. - С. 14-21.

- Siwka, J. Equilibrium constants and nitrogen activity in liquid metals and iron alloys / J. Siwka // Czestochowa University of Technology. - 2008. - No. 4. - P. 385-394.

- DOI: 10.2355/isijinternational.48.385

- Братухин, А.Г. Технологическое обеспечение высокого качества, надежности, ресурса авиационной техники / А.Г. Братухин. - М.: Машиностроение, 1996. - Т. 1. - 524 с.

- Влияние азота на коррозионные и коррозионно-механические свойства стали со структурой азотистого мартенсита / В.М. Блинов и др. // Металлы. - 2003. - № 4. - С. 84-92.

- Гаврилюк, В.Г. Углерод, азот и водород в сталях: пластичность и хрупкость / В.Г. Гаврилюк // Изв. вузов. Черная металлургия. - 2015. - Т. 58, № 10. - С. 761-768.

- О возможностях использования сталей со структурой азотистого мартенсита для сварных конструкций, работающих при низких температурах / М.В. Костина и др. // Прочность материалов и конструкций при низких температурах: сб. тр. семинара (VII науч.-техн. конф.). - СПб. - 2002. - С. 26-31.

- Фельдгандлер, Э.Г. Азот в коррозионностойких сталях / Э.Г. Фельдгандлер, Л.Я. Савкина // Черная металлургия. - 1990. - № 11 (1099). - С. 24-34.

- Рашев, Ц. Высокоазотистые стали. Металлургия под давлением / Ц. Рашев. - София: Изд-во БАН «Проф. Марин Дринов», 1995. - 268 с.

- Свяжин, А.Г. Стали, легированные азотом / А.Г. Свяжин, Л.М. Капуткина // Известия вузов. Черная металлургия. - 2005.- № 10. - С. 36-46.

- Мурадян, О.С. Опыт выплавки высокоазотистых немагнитных коррозионно-стойких сталей / О.С. Мурадян, И.А. Галикеев // Черные металлы. - 2013. - № 5. - С. 10-13.