Влияние азотирования поверхности сталей на их триботехнические свойства и долговечность подшипников

Автор: Балякин В.Б., Филиппов А.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.27, 2025 года.

Бесплатный доступ

В статье описана методика определения коэффициента трения материалов для подшипников. При испытаниях учитываются особенности нагружения и движения. Показаны результаты экспериментального определения коэффициентов трения для азотированных поверхностей сталей, используемых в подшипниках. Приводится сравнение коэффициентов трения подшипниковых материалов, где показано влияние азотирования поверхностей стальных шариков. Даются рекомендации по применению антифрикционного покрытия в виде азотирования. Приведены результаты сравнительных испытаний на долговечность подшипников c азотированными и не азотированными рабочими поверхностями. Показано, что азотирование рабочих поверхностей подшипников повышает их долговечность.

Азотирование, подшипниковые стали, трение, долговечность

Короткий адрес: https://sciup.org/148330944

IDR: 148330944 | УДК: 62-762.001 | DOI: 10.37313/1990-5378-2025-27-1-5-11

Текст научной статьи Влияние азотирования поверхности сталей на их триботехнические свойства и долговечность подшипников

Коэффициент трения скольжения играет существенную роль в работе подшипников качения и сферических шарнирных подшипников, когда особенно важно иметь низкий момент сопротивлению вращению [1-3]. Это актуально, например, в узлах качания рулевых агрегатов ЖРД [4,5]. В связи с этим необходимо иметь достоверные сведения о значении коэффициентов трения скольжения для различных материалов из которых изготавливаются детали подшипников. При повышенных коэффициентах трения скольжения важно добиваться их снижения за счёт различных технологических мероприятий [6,7]. Одним из таких мероприятий является азотирование поверхностей деталей подшипников[8]. Известно, что азотирование снижает коэффициенты трения и в связи с этим ставится задача определить степень снижения коэффициента трения скольжения при наличии азотированного слоя на поверхности контактирующих поверхностей деталей, выполненных из подшипниковых сталей. Для возможной замены шариков из керамики на шарики из стали с азотированной поверхностью предлагается сравнить их коэффициенты трения скольжения.

ЭКСПЕРИМЕНТАЛЬНОЕ ОБОРУДОВАНИЕ И МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ

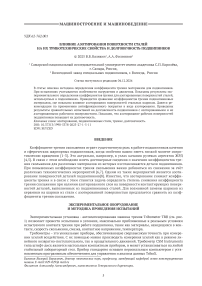

Экспериментальная установка - автоматизированная машина трения Tribometer TRB (см. рис. 1) позволяет провести испытания в условиях, максимально приближенные к реальным условиям испытуемого контакта трения при работе подшипника, такие как материалы, находящихся в контакте, скорость скольжения, смазка, контактное напряжение, температура.

Трибометры – это уникальные приборы, обеспечивающие сверхвысокую точность при измерении усилий воздействия. С их помощью можно производить измерения усилий как в режиме линейного возвратно-поступательного, так и вращательного движений. Трибометр CSM Instruments типа штифт-диск является настольным компактным прибором, и может устанавливаться на любой стабильный лабораторный стол. Прибор стандартно оснащен персональным компьютером с уста новленным программным обеспечением для уп равления и анализа данных TriboX.

Филиппов Александр Александрович, заместитель Генерального директора.

Рис. 1. Внешний вид установки Tribometer TRB

При работе трибометра сфера, штифт или плоская поверхность рабочего элемента - индентора прикладываются к поверхности испытываемого образца, причем величина усилия очень точно измерена. Штифт установлен на жестком рычаге, конструктивно являющимся датчиком силы, передающим усилие без трения. Во время испытаний определяется коэффициент трения путем измерения прогиба упругого рычага трибометра. Коэффициенты износа материалов штифта и диска рассчитываются исходя из потерь объема материала в процессе испытаний. Этот простой метод позволяет исследовать процесс трения и произвести оценку износа комбинаций почти всех твердых материалов с применением или без применения смазывающего вещества. Более того, контроль при испытании таких параметров как скорость, частота измерений, контактное давление, времени и параметров окружающей среды (температуры, влажности, наличие или отсутствие смазки) позволяют моделировать реальные рабочие условия с накоплением информации по износу материалов.

Технические параметры трибометра приведены в таблице 1.

Величина контактных напряжений обеспечивалась подбором тарированных грузов. Груз в 1Н обеспечивал максимальные контактные напряжения 329 МПа. На рисунке 2 показано распределение давления и пятно контакта в паре трения шар-кольцо при нагрузке 1Н, рассчитанное на трибометре.

В качестве материала колец при испытаниях использовалась закалённая сталь ШХ-15. Шарик из стали диаметром 9,525 мм устанавливался в держатель и со скоростью 1 м/с скользил по кольцу. В качестве смазки использовалось масло МС-8П нанесённое на поверхность материала. Длительность испытаний устанавливалась в виде длины пути S =100 м.

Испытаниям подвергались шарики из стали 8Х4В9Ф2-Ш (ЭИ-347) просто закалённые, а также с азотированной поверхностью. Шарики из стали 4Х4ВМФС с азотированной поверхностью. Для сравнения определялся коэффициент трения керамики нитрида кремния по стали ШХ-15.

Все испытания проводились при одинаковых значениях температуры окружающей среды в 300 С и влажности 63%.

Таблица 1. Технические характеристики трибометра Tribometer TRB

|

Диапазон нагрузки |

до 60 Н |

|

Разрешение по нагрузке |

30 мН |

|

Макс. сила трения |

10 Н |

|

Разрешение по силе трения |

5 мН |

|

Скорость вращения мотора |

0,3 - 600 об/мин |

|

Максимальная линейная скорость |

1,2 м/с |

|

Максимальный радиус следа |

50 мм |

|

Максимальный крутящий момент |

450 мН.м |

Рис. 2. Распределение давления и пятно контакта шар - кольцо

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ И РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ

Первыми испытанию подверглись смазанные кольца из стали ШХ-15. Коэффициент трения измерялся 200 раз в секунду, затем программный комплекс трибометра определял минимальное, максимальное и среднее значение коэффициента трения на этом временном интервале. При этом определялось среднеквадратичное отклонение с вероятностью 0,99.

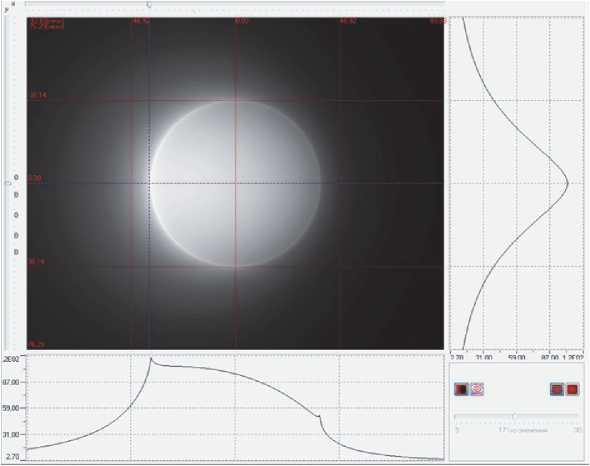

На рисунке 3 показано изменение коэффициента трения при пробеге 100 м для шарика из закалённой стали ЭИ-347. Из графика видно, что среднее значение коэффициента трения составило 0,102 и среднеквадратичное отклонение 0,002.

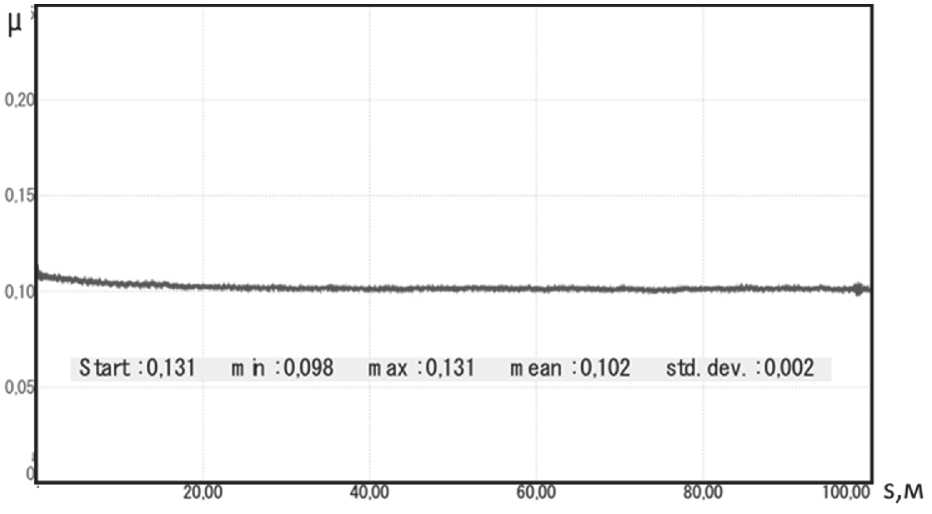

На рисунке 4 показано изменение коэффициента трения при пробеге 100 м для шарика из стали ЭИ-347 с азотированной поверхностью. Из графика видно, что среднее значение коэффициента трения составило 0,093 и среднеквадратичное отклонение 0,001. Причём с увеличением пробега коэффициент трения не меняется.

На рисунке 5 показано изменение коэффициента трения при пробеге 100 м для шарика из стали

Рис. 3. Изменение коэффициента трения в паре шар из закалённой стали ЭИ-347 с кольцом из закалённой стали ШХ-15 со смазкой

S,M

Рис. 4. Изменение коэффициента трения в паре шар из азотированной стали ЭИ-347 с кольцом из закалённой стали ШХ-15 со смазкой

P

0.18

0.12

0.06

Start:0,011 m h :0,011 max :0,099 mean :0,097 std. dev. : 0,001

0.06

S,M

Рис. 5. Изменение коэффициента трения в паре шар из азотированной стали 4Х5МФ с кольцом из закалённой стали ШХ-15 со смазкой

4Х4ВМФС. Из графика видно, что среднее значение коэффициента трения составило 0,097 и среднеквадратичное отклонение 0,001. Причём с увеличением пробега коэффициент трения также не меняется.

Для сравнения был определён коэффициент трения скольжения в паре трения шар из нитрида кремния кольцо из стали ШХ-15, который представлен на рисунке 6.

Обозначения для различных материалов и термообработок, принятые в испытаниях, были выбраны следующим образом:

шарик из ЭИ-347 закалённый-НР;

шарик из ЭИ-347 азотированный – НРN;

шарик из 4Х5МФ азотированный –Н4N;

шарик из нитрида кремния – Si3N.

Затем проводились испытания для не смазанных колец. Температура и влажность окружающей среды была идентичной первой серии испытаний. Результаты всех испытаний, принимаемых в расчёт, сведены в таблицу 2.

Из результатов, приведённых в таблице 2, видно, что при отсутствии смазки коэффициенты трения возрастают примерно на 40…60%.

Сравнение осреднённых значений коэффициентов трения для стали ЭИ-347 показывает, что азотирование поверхности шариков снижает коэффициент трения примерно на 10% при смазанной поверхности трения и примерно на 15% при не смазанных поверхностях. Коэффициент трения азотированного шарика из ЭИ-347 при смазанных поверхностях на 28% ниже, чем при не смазанных поверхностях.

Для оценки влияния азотирования рабочих поверхностей подшипников качения на их долговечность на «Вологодском заводе специальных подшипников» были проведены сравнительные испытания подшипников 5-206Р из различных сталей с азотированием тел и дорожек качения и без.

Испытания проводились на стенде ВНИПП-5430 при оборотах 5000 об/мин . Смазка подшипников проводилась циркуляционная индустриальном маслом с тонкостью фильтрации 5 мкм. Температура масла постоянно поддерживалась с помощью теплообменника в интервале 35-40 °C.

Одновременно в стенд устанавливалось четыре подшипника 5-206Р с радиальным зазором 3550 мкм из разных материалов с разными термо-химическими обработками. Установка подшипников на вал производилась с натягом до 10 мкм а в корпус с зазором до 10мкм. Описание материалов подшипников и их термо-химическая обработка приведены в таблице 3.

0.12

Start:0,057 m h : 0.057 max 0,093 mean :0.091 std. dev. : 0,001

м

0.04

С

100.00 S,M

Рис. 6. Изменение коэффициента трения в паре шар из нитрида кремния c кольцоv из закалённой стали ШХ-15 cо смазкой

Таблица 2. Коэффициенты трения в контакте колец и различных шариков

|

ЦП |

Ц |

Ц 2 |

Ц 3 |

Ц |

Ц 5 |

Ц б |

Цср |

|

Поверхность кольца смазана маслом МС-8 |

|||||||

|

HP |

0,102 |

0,103 |

0,101 |

0,099 |

0,105 |

0,101 |

0,102 |

|

HPN |

0,095 |

0,099 |

0,093 |

0,096 |

0,081 |

0,096 |

0,093 |

|

H4N |

0,1 |

0,096 |

0,095 |

0,097 |

0,091 |

0,109 |

0,098 |

|

Si3N4 |

0,09 |

0,09 |

0,098 |

0,091 |

0,095 |

0,094 |

0,093 |

|

Поверхность кольца не смазана |

|||||||

|

HP |

0,154 |

0,151 |

0,148 |

0,145 |

0,17 |

0,162 |

0,155 |

|

HPN |

0,129 |

0,128 |

0,131 |

0,131 |

0,135 |

0,142 |

0,133 |

|

H4N |

0,136 |

0,124 |

0,138 |

0,138 |

0,137 |

0,128 |

0,134 |

|

Si3N4 |

0,135 |

0,134 |

0,161 |

0,157 |

0,146 |

0,138 |

0,145 |

Таблица 3. Итоги испытаний подшипников 5-206Р

|

№ п/ ш |

Материал наружного и внутреннего колец |

Материал шарика |

Наработка при напряжениях 3040 МПа, ч |

Кол-во расчетных ресурсов |

Дальнейшая наработка при напряжениях 3500 МПа, ч |

Кол-во расчетных ресурсов |

|

1 |

Сталь 8Х4В9Ф2-Ш (закалка HRc 60-63) |

Керамика из нитрида кремния |

3012,5 |

24,13 |

14,1 |

0,52 |

|

2 |

Сталь 8Х4В9Ф2-Ш (закалка HRc 60-63) |

Сталь 8Х4В9Ф2-Ш (закалка HRc 60-63) |

3012,5 |

24,13 |

14,1 |

0,52 |

|

3 |

Сталь 4Х4ВМФС (азотирование Hv 900-1100) |

Сталь 4Х4ВМФС (азотирование Hv 900-1100) |

3012,5 |

24,13 |

272,3 |

10,12 |

|

4 |

Сталь 8Х4В9Ф2-Ш (азотирование Hv 900-110) |

Сталь 8Х4В9Ф2-Ш (азотирование Hv 900-1100) |

3012,5 |

24,13 |

365,2 |

13,57 |

Для сравнения в таблице приводится для испытуемых подшипников количество расчётных ресурсов L10а рассчитанных по стандартной методике ВНИИПА для контактных напряжений 3040 МПа (L10а = 124,8, ч.) и 3500 МПа (L10а =26,9 ч.).

При испытании сначала была задана нагрузка на подшипники, обеспечивающая контактные напряжения 3040 МПа. При наработке до 3000 ч. отказов подшипников не наблюдалось. Поэтому было принято решение увеличить нагрузку до предельной для стенда, обеспечивающей контактные напряжения 3500 МПа. При максимальной нагрузке все подшипники вышли из строя через разное время по контактному выкрашиванию. Результаты стендовых испытаний подшипников 5-206Р ТУ 3900-А приведены в таблице 3

Анализ таблицы 3 показывает, что расчёт по контактным напряжениям занижает долговечность подшипников. Азотирование поверхностей дорожек качения и тел качения повышает долговечность подшипников.

Коэффициент качества при азотировании подшипниковых сталей можно принимать равным 10 при расчёте по контактным напряжениям при уровнях напряжений до 3500 МПа.

ВЫВОДЫ

Азотирование поверхности стальных шариков снижает коэффициент трения скольжения на 10…15%. В экспериментах использовались только азотированные шарики, возможно более существенное снижение коэффициента трения скольжение можно получить при азотировании и ответной рабочей поверхности. При азотировании существенно увеличивается твёрдость рабочих поверхностей, что должно привести к снижению коэффициента трения качения. Азотирование поверхностей дорожек качения и тел качения повышает долговечность подшипников.

Коэффициент качества при азотировании подшипниковых сталей можно принимать равным 10 при расчёте по контактным напряжениям при уровнях напряжений до 3500 МПа.

Список литературы Влияние азотирования поверхности сталей на их триботехнические свойства и долговечность подшипников

- Жильников, Е.П. Трение и изнашивание в узлах авиационной техники / Е.П. Жильников, В.Н. Самсонов. - Самара: Изд. Самарского аэрокосм. ун-та. - 2007. - 143 с. EDN: ZUSQKZ

- Чернец, М.В. К вопросу расчета контактных давлений в металлополимерных подшипниках скольжения при изнашивании / М.В. Чернец, А.А. Корниенко, М.И. Пашечко, Ю.М. Чернец, А.И. Духота // Трение и износ. - 2021. - Т. 42. - № 5. - С. 552-561. EDN: PLPHHZ

- Балякин, В.Б. Экспериментальные исследования триботехнических характеристик радиационно-модифицированного материала фторопласт- 4 с целью использования в опорах роторов / В.Б. Балякин, С.А. Хатипов, К.К. Пилла // Трение и износ. - 2015. - Т. 36. - № 4. - С. 448-452. EDN: UGKJAT

- Балякин, В.Б. Улучшение триботехнических характеристик поверхности антифрикционного материала на основе серебра за счёт модификации графитом с целью повышения долговечности шарнирных подшипников / В.Б. Балякин, А.А. Филиппов, Д.Е. Долгих // Известия Самарского научного центра Российской академии наук. - 2024. - Т. 26. - № 4. - С. 26-34. EDN: DDCQVD

- Балякин, В.Б. Экспериментальное исследование момента трения в подшипнике качения при перекосе вала / В.Б. Балякин, А.В. Лаврин, В.Б.А. Оссиала // Известия Самарского научного центра Российской академии наук. - 2018. - Т. 20. - № 4. - С. 37-42.

- Бабак, В.П. Антифрикционные наноструктурные стеклокомпозиционные самосмазывающиеся покрытия / В.П. Бабак, В.В. Щепетов, С.Д. Харченко // Трение и износ. - 2022 (43). - № 3. - С. 327-335. EDN: FGOFNK

- Балякин, В.Б. Повышение триботехнических параметров деталей из бронзы путём нанесения покрытия из молибдена / В.Б. Балякин, С.В. Фалалеев, Д.Е. Долгих, А.А. Юртаев // Трение и износ. - 2023 (44), № 3 - С. 185-192. EDN: CMGNAR

- Ковалева, М.Г. Триботехнические свойства покрытий на основе углерода и углерода, легированного азотом, полученных импульсным вакуумно-дуговым методом / М.Г. Ковалева, А.Я. Колпаков, А.И. Поплавский, М.Е. Галкина, Ж.В. Герус, Р.А. Любушкин, М.В. Мишунин // Трение и износ. - 2018. - Т.39. № 4. - С. 433-437. EDN: XWPLQT