Влияние дисперсности карбидов вольфрама на свойства и износостойкость многослойных газотермических покрытий с подслоем никеля

Автор: Паркин Анатолий Алексеевич, Жаткин Сергей Сергеевич, Смин Александр Борисович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

Работа посвящена исследованию структуры, механических свойств и износостойкости многослойного покрытия, сформированного ацетиленокислородной наплавкой из карбидосодержащх гибкого шнура, порошкового материала с подслоем и без подслоя никеля. Установлены зависимости изменения величины износа от структуры наплавленного материала и условий наплавки.

Наплавка, порошковый материал, никель, микроанализ, образец, структура

Короткий адрес: https://sciup.org/148205729

IDR: 148205729 | УДК: 621.791.92

Текст научной статьи Влияние дисперсности карбидов вольфрама на свойства и износостойкость многослойных газотермических покрытий с подслоем никеля

порошкового никеля (образцы №№ 3, 4); 4 – аналогично схеме 2, но с подслоем из порошкового никеля (образцы №№ 5, 6) .

В работе проведены исследования микроструктуры; измерения микротвердости; рентгеноспектральный микроанализ наплавленных материалов; проведены локальные испытания на абразивный износ. Исследование микроструктуры позволили установить форму и размеры карбидов для различных условий наплавки.

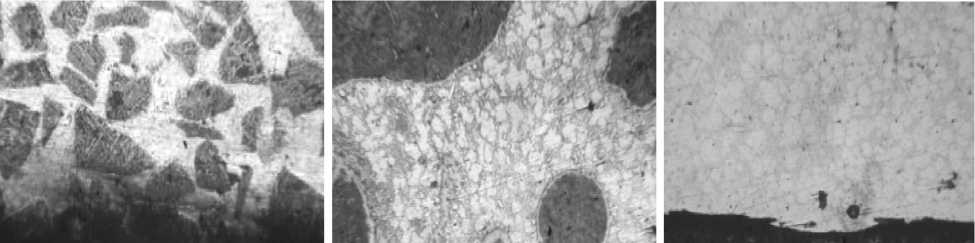

Из рис. 1 видно, что после наплавки гибкого прутка (шнура) без подслоя никеля формируется карбидосодержащий наплавленный слой с карбидами различной формы у дна зоны расплава с глубиной проплавления заготовки не больше 0,05мм.

Использование подслоя из никеля толщиной до 1 мм (рис. 2) увеличило глубину проплавления материала заготовки до 0,1-0,2 мм, исключило оседание карбидов вольфрама непосредственно до поверхности материала заготовки.

При наплавке трехслойного покрытия, рис. 3: подслой никеля + слой 60WС40Ni (гибкий пруток + слой наплавленного порошка 80 WС 20 Ni ) в поверхностном слое наплавленного материала формируется композиционное мелкозернистое покрытие с равномерным распределением карбидов вольфрама.

При трехслойной наплавке глубина проплавления материала заготовки уменьшается.

РЕЗУЛЬТАТЫ ПРОВЕДЕНИЯ ЭЛЕМЕНТНОГО МИКРОАНАЛИЗА

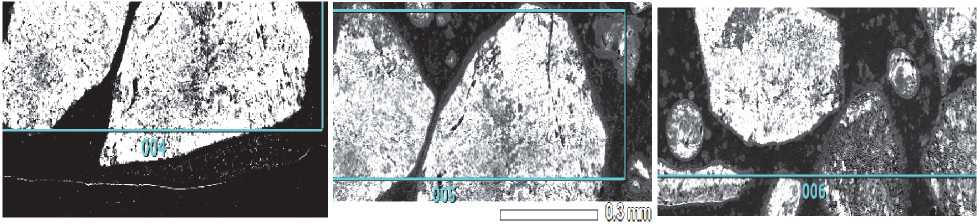

На рис. 4 – 5 показаны различные области образца №7 (наплавка без подслоя, шнуром (60WC40Ni+порошок 80WC20Ni), в которых проводился элементный микроанализ. В таблице 1 представлены результаты элементного микроанализа в различных зонах наплавки.

Результаты исследования микроанализа представлены в табл. 1.

а

б

в

Рис. 1. Микроструктура образца №2 (без подслоя никеля – шнур 60WС40Ni : а – верх зоны наплавки; б – середина зоны наплавки; в – низ зоны наплавки (зона сплавления)

а б в

Рис. 2. Микроструктура образца №4 (подслой никеля+шнур 60WС40Ni ): а – верх зоны наплавки; б – середина зоны наплавки; в – низ зоны наплавки (зона сплавления)

а б в

Рис. 3. Микроструктура образца №5 (подслой никеля +шнур 60WС40Ni + порошок 8 0WС20Ni ): а – верх зоны наплавки; б – середина зоны наплавки; в – низ зоны наплавки (зона сплавления)

Рис. 4. Структура и элементный микроанализ зон наплавки образца №7 без подслоя никеля: 004 – зона дна наплавленной ванны из гибкого шнура; 005 – зона наплавленного шнура;

006 – зона наплавленного порошка

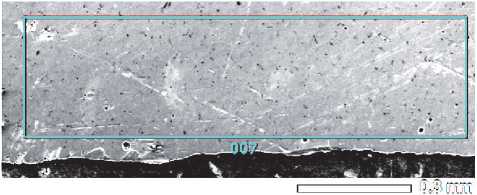

Рис 5. Структура и зона элементного анализа подслоя никеля

Микроанализ показал, что в наплавленный материал происходит восходящая диффузия железа из материала матрицы с уменьшением массового процентного содержания к поверхностному слою.

При наплавке с подслоем никеля (рис. 5) процентное содержание железа уменьшается практически до исходного значения, то есть подслой препятствует проникновению железа в наплавляемый карбидосодержащий материал.

Таблица 1. Элементный микроанализ материала заготовки, наплавленного шнура и порошка

|

№ зоны |

C |

O |

Si |

Cr |

Fe |

Ni |

W |

Total |

|

003 (заготовка) |

1.82 |

0.44 |

0.03 |

2.42 |

92.83 |

1.62 |

0.85 |

100.00 |

|

004 |

3.41 |

1.03 |

8.41 |

0.93 |

6.15 |

7.42 |

72.64 |

100.00 |

|

005 |

2.43 |

0.59 |

8.08 |

1.66 |

5.64 |

11.27 |

70.33 |

100.00 |

|

006 |

2.50 |

0.97 |

7.33 |

2.87 |

5.15 |

24.42 |

56.49 |

100.00 |

Таблица 2. Элементный микроанализ материала подслоя наплавленного никеля

|

№ зоны |

C |

O |

Si |

Mn |

Cr |

Fe |

Ni |

W |

Total |

|

007 |

0.41 |

0.00 |

2.12 |

0.56 |

9.44 |

2.27 |

85.21 |

0.00 |

100.00 |

Таблица 3. Результаты измерения микротвердости наплавленных материалов в зависимости от вида наплавки

|

№ обр. |

Вид наплавляемого материала |

Микротвердость, кг/мм2 |

Размер карбидов вольфрама в зоне наплавки, мкм |

|

1 |

Без подслоя никеля, шнур 60WC40Ni |

1500 ± 1000 |

40-100; 110-500; 700900 |

|

2 |

Без подслоя никеля, шнур 60WC40Ni |

900 ± 500 |

40-100; 150-450; 700900 |

|

3 |

Подслой никеля+шнур 60WC40Ni |

1000 ± 500 |

50-150; 170-500; 700900 |

|

4 |

Подслой никеля+шнур 60WC40Ni |

800 ± 400 |

60-100; 120-500 |

|

5 |

Подслой никеля+шнур 60WC40Ni+порошок 80WC20Ni |

1200 ± 450 |

До 350 максимальные |

|

6 |

Подслой никеля, шнур 60WC40Ni+порошок 80WC20Ni |

900 ± 150 |

До 300 максимальные |

|

7 |

Без подслоя никеля, шнур 60WC40Ni+порошок 80WC40Ni |

1500 ± 400 |

До 250 |

|

9 |

Без подслоя никеля, шнур 60WC40Ni |

1600 ± 500 |

До 700, сферические карбиды |

Таблица 4. Сравниетельные результаты испытаний на износ наплавленных шнура (60Wc40Ni) и порошка (80Wc20Ni) при АКН и CARPENTERMicro-MeltNT-60 при плазменной наплавке

|

№№ образца |

8 |

9 |

|

Состав наплавленного материала |

Без подслоя никеля WC 60%+ Ni 40%(шнур) + WC 80%+ Ni 20%(порошок) |

Без подслоя никеля, WC 60%+ Ni 40%(шнур) |

|

Структурный Фактор |

Карбиды вольфрама средних размеров (100-250 мкм) с равномерном распределением |

Глобулярные карбиды вольфрама, размерами до 400 - 1100 мкм С® ‘ |

|

Средняя величина износа, мкм , (за 600 секунд трения при размере алмазного порошка 2-3 мкм и силе нагрузке F н = 10 кгс). |

22 ÷23 |

15÷17 |

|

Средняя величина износа при плазменной наплавке CARPENTERMicro-MeltNT-60 по трем зонам трения, мкм: |

Ток дуги 70А - 31 Ток дуги 85 А - 37 Ток дуги 100 А - 39 |

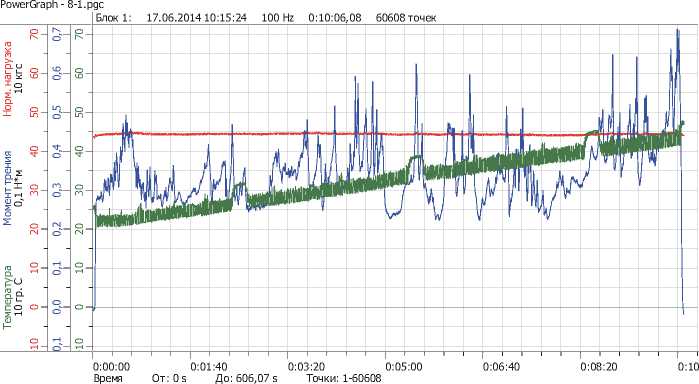

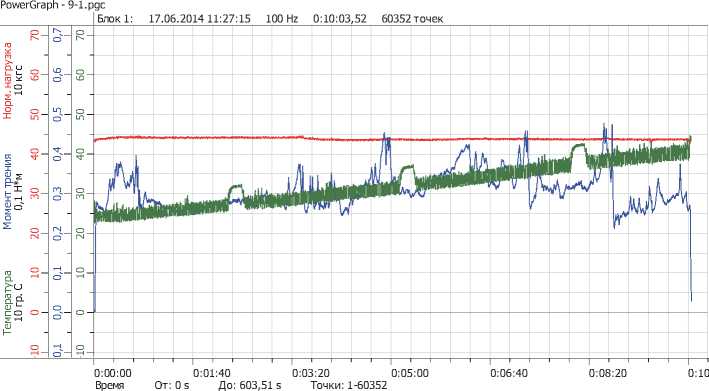

Рис. 6. Диаграмма износа образца №8 – наплавка без подслоя шнуром (60WC 40Ni) + порошок (80WC 20Ni)

Рис. 7. Диаграмма испытаний на износа образца №9 - наплавка без подслоя шнуром (60WC 40Ni)

Из таблицы 2, видно, что в наплавленный подслой входят также хром и кремний. Микроанализ непосредственно карбидов показал, что они имеют практически исходный состав, то есть при температурах ацетиленокислордной наплавки, растворение связующего никеля и других элементов в них не происходит и, следовательно, на свойства карбидов не влияют. В то же время при плазменной наплавке в карбидах вольфрама наблюдается растворение железа и никеля. Результаты измерения микротвердости и ее разброса наплавленных материалов в зависимости от технологии наплавки представлены в табл. 3.

Наименьший разброс значений микротвердости наблюдается при наплавке с порошком карбида вольфрама. Наплавленный карбид вольфрама в виде шнура имеет наибольший разброс значений микротвердости относительно среднего значения. Невысокие значения разброса микротвердости относительно ее средней величины установлены также в зоне наплавки шнура при формировании сферической морфологии карбидов вольфрама.

Сравнительные результаты испытаний на износ при АКН и плазменной наплавке представлены в табл. 4.

Величина износа существенным образом зависит от формы направленных карбидов вольфрама. Округлая форма уменьшает величину износа, что может быть обусловлено проскальзыванием частиц абразива (порошок алмаза 2 -3 мкм) по поверхности карбидных частиц наплавленных материалов. Сравнительный анализ показывает, что при АКН наплавке износ наплавленного материала, содержащего одинаковое процентное карбидов вольфрама, ниже, чем при плазменной наплавке.

Диаграмма испытаний на износ образца №8 - наплавка без подслоя никеля шнуром (60WC 40Ni) + порошок (80WC 20Ni) показана на рис. 6.

Диаграмма испытаний на износ образца №9 - наплавка без подслоя никеля шнуром (60WC 40Ni) представлена на рис. 7.

АНАЛИЗ ОБРАЗОВАНИЯ ДЕФЕКТОВ

На образцах с наплавленным шнуром 60WC 40Ni без подслоя никеля (образцы №1; №2; №3; №9; №10), наблюдается тенденция к образованию крупных (до 4мм) дефектов в виде пор. Дефекты образуются в основном в области наплавки шнура и в подслое никеля (рис. 8 - 10).

Рис. 8. Образец №1 - наплавка шнуром - 60WC 40Ni без подслоя

Рис. 9. Образец №3 - наплавка шнуром (60WC 40Ni) с подслоем никеля

а

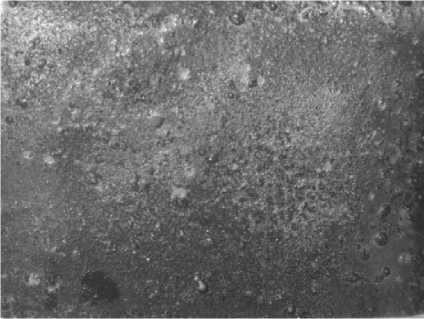

Рис. 10. Поверхность наплавленных образцов:

а – наплавка на поверхности образца № 6 порошкового материала 80WC 20Ni;

б – дефектная структура поверхности образца №9 наплавленного шнуром - 60WC 40Ni

б

ВЫВОДЫ

-

1. При наплавке шнуром, наблюдается образование дефектов в виде пор.

-

2. При наплавке с применением порошка, дефекты не наблюдаются, поверхность формируется более равномерной и однородной.

-

3. Образование зоны сплавления и ее глубины в значительной степени зависит от наличия подслоя и процесса реализации технологии наплавки.

-

4. Технология ацетиленокислородной наплавки дает возможность получить химически чистые карбиды с высокими эксплуатационными свойствами.

-

5. Структура с крупными глобулярными карбидами обладает большей износостойкостью с минимальным разбросом значений микротвердости, однако наблюдается склонность к образованию дефектов.

-

6. Величина износа во многом зависит от размеров карбидов и плотности их расположения.

-

7. Ацетиленокислородная наплавка имеет экономическое преимущество перед плазменной наплавки из-за низкой стоимости оборудования и самой технологии наплавки.

Список литературы Влияние дисперсности карбидов вольфрама на свойства и износостойкость многослойных газотермических покрытий с подслоем никеля

- Паркин А.А., Жаткин С.С., Минаков Е.А. Влияние структуры и свойств на износ покрытия Micro Melt NT-60 после плазменной порошковой наплавки//Известия Самарского научного центра Российской академии наук. 2011. Т. 13. №4(3). С. 847-852.

- Исследование локального износа покрытий Micro Melt NT-60 и Stellite 190W, полученных плазменной порошковой наплавкой/Е.А. Минаков, С.С. Жаткин, А.А. Паркин, О.С. Фураев, В.Г. Климов//XII международная научно-практическая конференция «Фундаментальные и прикладные исследования, разработка и применение высоких технологий в промышленности и экономике». 8-10 декабря 2011 г. Санкт-Петербург, Россия. C. 254-259.

- Паркин А.А., Жаткин С.С., Минаков Е.А. Оптимизация технологии плазменной наплавки порошковых материалов//Металлургия машиностроения. 2011. № 1. С. 44-49.