Влияние добавки хрома и режимов при электроискровом легировании алюмоматричным анодным материалом стали

Автор: Николенко Сергей Викторович, Коневцов Леонид Алексеевич, Гордиенко Павел Сергеевич, Панин Евгений Савельевич, Величко Сергей Анатольевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Электротехнологии и электрооборудование в сельском хозяйстве

Статья в выпуске: 3, 2021 года.

Бесплатный доступ

Введение. Электроискровое легирование используется для получения упрочняющих покрытий. К анодным материалам, обладающим уникальными свойствами, относят алюмоматричные композиционные материалы на основе алюминия. Цель работы - разработка новых анодных алюмоматричных композиционных материалов с высокими показателями эффективности при электроискровом легировании углеродистой стали 45. Материалы и методы. В качестве подложки (катода) использовалась конструкционная углеродистая сталь 45. Алюмоматричные материалы выбраны в качестве анодных. Величину привеса катода и эрозию анода определяли гравиметрическим методом на электронных весах Shinko Denshi HTR-220 CE с точностью ±·10-4 г. Для исследования микроструктуры и металлографии поверхности анодных материалов использовался микроскоп EVO-50 XVP и Altami МЕТ 3 АПО фирмы С.ZEISS. Для изучения покрытий на микроабразивный износ применялся прибор CALOTEST CSM Instruments. Результаты исследования. Разработана методологическая схема достижения эффективности параметров электроискрового легирования и свойств легированного слоя в зависимости от состава анодного металломатричного композиционного материала на основе алюминия с добавлением хрома и режимов обработки. Для нанесения материала анода при электроискровом легировании установлен режим электроискровой установки «ИМЭЛ» с энергией импульсов 14,4 Дж. Найдено, что после электроискрового легирования стали 45 твердость и износостойкость поверхности возрастают в 2-3 раза, жаростойкость - в 5-18 раз. Обсуждение и заключение. Получены ряды увеличения массы катода, эрозионной стойкости электродных материалов, коэффициента массопереноса, жаростойкости, твердости и износостойкости легированного слоя. Они являются удобным инструментом для достижения тех или иных параметров эффективности при электроискровом легировании в зависимости от выбранного анодного материала и режимов обработки.

Электроискровое легирование, анодные металломатричные материалы, твердость, износостойкость, жаростойкость

Короткий адрес: https://sciup.org/147236042

IDR: 147236042 | УДК: 621.9.048.4 | DOI: 10.15507/2658-4123.031.202103.449-469

Текст научной статьи Влияние добавки хрома и режимов при электроискровом легировании алюмоматричным анодным материалом стали

В последнее время перед учеными-материаловедами стоят задачи по разработке технологических процессов получения упрочняющих покрытий, используемых в машиностроении, обладающих высокой твердостью, износостойкостью, жаростойкостью и другими свойствами. Для нанесения упрочняющих покрытий актуален метод электроискрового легирования (ЭИЛ). В основе метода ЭИЛ лежит электрическая искра как технологический инструмент, который разрушает электрод (анод) и формирует на поверхности детали (катоде) покрытия с заданными функциональными свойствами. Методом ЭИЛ можно наносить любой токопроводящий материал. К анодным материалам, обладающим уникальными механическими, технологическими и специальными свойствами, относят алюмоматричные композиционные материалы (АМКМ) [1–4].

Весьма остро стоит вопрос о соответствии поверхностей деталей своему функциональному назначению. Важно решить проблемы повышения долговечности, надежности трибосопряжений, снижения энергозатрат [5; 6]. В связи с этим особое значение приобретают работы по созданию принципиально новых анодных антифрикционных материалов и электроискровых покрытий с гетерофазной структурой, в том числе стехиометрического состава интерметаллидов и нестехиометрического состава соединений АМКМ бертоллидного типа.

Введение в алюминиевые сплавы армирующих частиц микронных размеров с твердостью, отличной от матрицы, позволяет расширить область существования во фрикционном контакте вторичных структур вследствие возросшей гетерогенности.

При таком сочетании структур и фаз после обработки рабочих по- верхностей деталей методом ЭИЛ анодом из АМКМ прогнозируется расширение температурных интервалов работы и повышение триботехнических свойств измененного поверхностного слоя [1; 3].

Цель работы – разработка новых анодных алюмоматричных композиционных материалов с высокими показателями эффективности при ЭИЛ углеродистой стали 45.

Обзор литературы

Для получения и упрочнения исполнительных поверхностей деталей предполагается использование эффективных физикохимических процессов и различных методов [4–7]. Среди таких технологий выделяется ЭИЛ [2; 4; 8].

При использовании в качестве анодных материалов интерметаллидов NiAl, Ni3Al, TiAl в процессе ЭИЛ ряда алюминий-титановых систем (ВТ9, ВТ18, ВТ3-1), в частности Al 7o% -Ti 87% -Mo 3% -Zr 2% , А. Д. Верхотуров обнаружил в составе легированного слоя (ЛС) значительное количество интерметаллидных фаз, обладающих высокой жаростойкостью: NiAl, TiN, Ni3Ti, Al3Ti, AlNi3, а также у Al2O3, Ti 3 O 5 , TiO 2 [2; 9-11]. При ЭИЛ систем Al8,2%-Ti77%-Zr12%- M O1%-Nb1% и Al7%-Ti86%- M O3%-Cr2,3%-Zr0,5%-Si0,4% указан ными интерметаллидами, помимо исходных материалов, в ЛС наблюдался интерметаллид AlTi2 [12-15]. «Температуры, создаваемой в области разряда, было достаточно для разложения Ni3Al и растворения Al в Ti с образованием новых интерметалли-дов. Выявлено, что ЭИЛ указанными анодными материалами повышает микротвердость ЛС в 2 раза, в сравнении с микротвердостью основы, а также повышает износостойкость» [14]. При этом материал анода в основном переносится без значительного изменения фазового состава.

Впоследствии данные этих исследований сыграли роль в создании и использовании в качестве анодных материалов АМКМ, содержащих тугоплавкие компоненты. Показано создание АМКМ, содержащих тугоплавкие компоненты SiC, AlN, Si3N4 или BN, полученные методом искрового плазменного спекания [4]. При этом армирующий компонент диспергировался в непрерывном матричном компоненте, а композит обладал лучшими характерными свойствами, такими как прочность, жесткость, износостойкость, обрабатываемость, высокая теплопроводность, низкий коэффициент теплового расширения [9].

Особый интерес представляют АМКМ, усиленные твердыми частицами для повышения износостойкости, жаростойко сти, твердо сти исполнительных поверхностей электроискровыми технологиями. В частности, актуальны АМКМ с добавками мелкодисперсных керамических частиц SiC [10-13], такие алюминиевые системы эффективны для использования в качестве исполнительных поверхностей трения изделий тормозных систем роторного или барабанного типа, Al2O3 - для цилиндров автомобильных двигателей, приводных валов грузовых автомобилей, шпилек шин [14-16]. Перспективными считаются работы по созданию АМКМ с добавками AlN [17; 18]; Si 3 N 4 [19]; BN [20; 21]; квазикристаллов [22; 23], наночастиц [24]. Добавка к матричному Al позволяет увеличить область применения за счет значительного повышения уровня физико-механических и эксплуатационных свойств, расширения температурно-силовых интервалов работы изделий [25; 26].

Актуальность этой проблемы много лет мотивирует ученых США [27–29]. Исследования проводятся в Германии [30; 31], Японии [32-34], Китае [35; 36], а также в нашей стране [37; 38]. 452

Материалы и методы

Процесс ЭИЛ физически основан на искровом разряде в газовой среде, при котором происходит преимущественно эрозия материала анода и перенос продуктов эрозии (ПЭ) на катод. На поверхности катода образуется ЛС модифицированной структуры и состава, что обусловлено перемещением и конвективным перемешиванием в микрованне расплава материала при импульсных тепловых и механических нагрузках, возникающих при воздействии искрового разряда [4].

В качестве подложки (катода) использовалась конструкционная сталь 45, широко применяемая в машиностроении. В качестве анодных материалов выбраны АМКМ, которые получали методом металлотермии с учетом свойств алюминия, не образующего непрерывных твердых растворов с другими элементами [3]. Учитывалось, что Al образует ограниченные твердые растворы и химические соединения с различными элементами. Для исследований отобраны две группы алюмоматричных материалов: 1) А: Al-Ti-Ni-Zr; 2) Б: Al-Ti-Cr-Ni-Zr (далее А и Б).

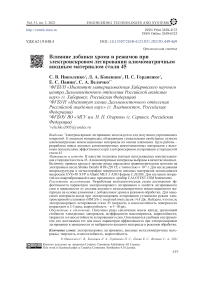

Исследовались алюмоматричные материалы по методологической схеме (рис. 1), исходным звеном которой является формулировка гипотезы повышения свойств ЛС исполнительной рабочей поверхности стали 45 в результате ЭИЛ АМКМ, которая мотивировала создание научного банка данных ряда функциональных АМКМ для исследований с привлечением известных теоретических и практических сведений.

Такие анодные материалы были изготовлены для исследования состава, структуры, свойств. На основании полученных сведений по АМКМ и материалу катода, в соответствии с разработанной методологической схемой, был выполнен предварительный подбор ЭИЛ и проведены исследования

Электротехнологии и электрооборудование в сельском хозяйстве

Р и с. 1. Методологическая схема исследований: С – состав; Ст – структура; γ Св – показатели свойств ЛС после ЭИЛ

F i g. 1. Methodological research framework: С - composition; Ст - structure; γ Св – property values alloyed layer after aluminum matrix composites

влияния режимов, состава, структуры и свойств АМКМ на показатели эффективности по формированию ЛС при ЭИЛ. Затем (в соответствии с указанной схемой) были выполнены исследования состава, структуры и свойств ЛС и других показателей эффективности ЭИЛ стали 45: твердости, износостойкости, жаростойкости.

В процессе ЭИЛ удельной поверхности (1 см2) определялось изменение массы исследуемых образцов катода стали 45 и эрозии анода от времени ЭИЛ с различными электрическими параметрами. В качестве генератора импульсов при ЭИЛ использовалась установка, разработанная в ФГБУН «Институт материаловедения Хабаровского научного центра Дальневосточного отделения Российского академии наук», со следующими режимами обработки: cкважность tск = 50–25 %, длительность разрядных импульсов tр = 40-80 мкс, рабочий ток Iр = 195–225 А, напряжение 40 В, частота разрядных импульсов f= = 500 Гц. Для сравнения опытным путем выбраны два режима: 1) tск = 50 %, tр = = 40 мкс (далее режим tск / tр = 50 / 40

обозначен как «ʹ»); 2) t ск = 25, t р = 80 (режим 25 / 80, далее «ʺ»). Максимальная энергия разряда в импульсе Е ʹ = 3,12 Дж при использовании режимов ЭИЛ 50 / 40 и Е ʹʹ = 14,4 Дж при 25 / 80.

Величины привеса катода и эрозии анода определялись гравиметрическим методом на электронных весах Shinko Denshi HTR-220 CE с точностью ±·10–4 г. Для исследования микроструктуры поверхности анодных материалов, топологии и элементного состава покрытий использовали сканирующий электронный микроскоп (СЭМ) EVO-50 XVP фирмы С.ZEISS, оборудованный комплексом INCA ENERGY 350. Для металлографического, гранулометрического, дюраметри-ческого анализов применялся микроскоп Altami МЕТ 3 АПО, дериватограф Q-1000. Исследования покрытий на ми-кроабразивный износ проводились на приборе CALOTEST CSM Instruments путем воздействия вращающегося корундового шарика диаметром 20 мм на плоский образец с добавлением эмульсии, содержащей абразивные частицы Al 2 O 3 ( d ~ 6 мкм).

Результаты исследования

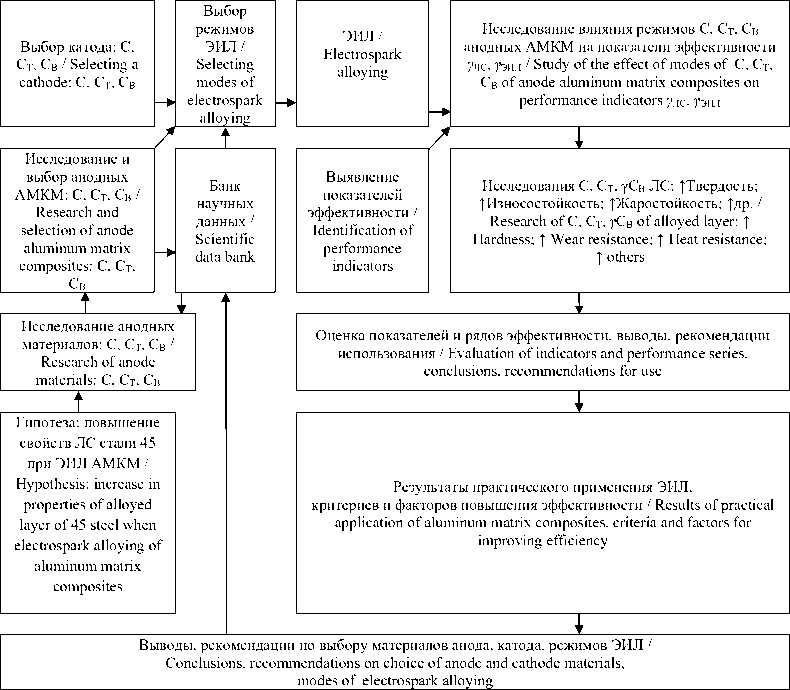

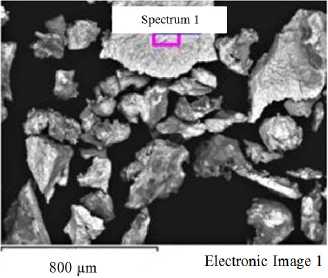

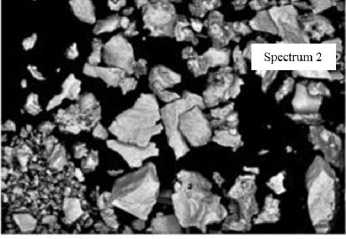

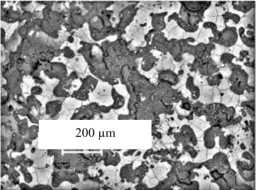

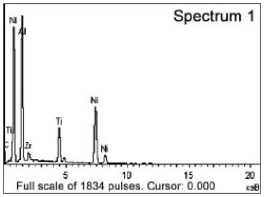

Общий вид поверхности и химический состав в местах забора проб образцов анодных материалов А и Б показан на рисунке 2.

Химический анализ в различных местах забора проб показал, что анодный материал А неоднороден, анализируемые по цвету фазы (светлая, серая, темная) состоят из следующих элементов (вес, %): Al (8,8–29,6), Ti (2,4–15,0), Ni (13,3–68,0), Zr (2,3–8,6); Б: Al (11,9–36,2), Ti (1,0–16,5), Ni (24–57,1), Zr (2,4–14,4), Cr (3,8–21,4).

Как показал рентгенофазовый анализ (РФА) анодных материалов А и Б, большой разброс отклонений величин, а также добавка Cr в материал Б являются следствием формирования различных фаз анодных материалов: А – Al2NiTi, 454

Том 31, № 3. 2021

Al0,42Ni0,58, Ni0,35Al0,3Ti0,35, Al3Zr4, Al5Ni3Zr2; Б – Al 1,1 Ni 0,9 , Al 3 Ni, Al 2 Ti, Al 3 Ti, Cr 0,7 Ni 1,3 Zr, Cr 2 Ti, Al 3 Zr 5 , NiTi.

Таким образом, полученные анодные материалы представляют собой систему фаз стехиометрического состава интерметаллидов и нестехиометрического состава соединений бертоллидного типа , характеризующихся пере менной валентностью .

Для установления общих закономерностей эрозии АМКМ при ЭИЛ были выполнены исследования состава ПЭ по группам размеров (рис. 2), позволившие определить характер разрушения.

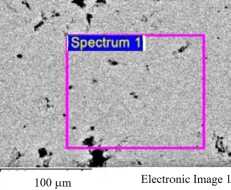

Элементный анализ (энергодисперсионная рентгеновская спектроскопия), проведенный на СЭМ, показал, что при ЭИЛ анодным материалом Аʹʹ с режимами t ск / t р = 25 / 80 (рис. 2a) формируются крупные ПЭ хрупкофазного разрушения (частицы с размерами до 90–1 000 мкм), средние (30–90 мкм) и мелкие (менее 30 мкм), в том числе ПЭ парогазовой фазы (менее 10–4 мм). В состав крупных ПЭ входят в основном элементы, имеющие большое химическое сродство с кислородом: Al (22,6–29,1), Ti (10,2–13,4), Ni (50,1–59,2), Zr (2,9–5,6). ПЭ средних размеров (30–90 мкм) включают в себя следующие элементы: Al (22,2–22,7), Ti (8,6–12,1), Ni (14,0–53,6), Zr (6,1–7,6), оплавленный Fe (2,0–2,2). Мелкие ПЭ (менее 30 мкм) содержат Al (17,0–22,2), Ti (8,8–10,2), Ni (8,7–24,9), Zr (5,8–6,1) и оплавленный Fe (0,5–2,2). Как видно, с уменьшением размеров ПЭ в их составе уменьшается доля Ni, а доля матричного элемента Al, Ti и Zr меняется незначительно.

При ЭИЛ (режим t ск / t р = 50 / 40) анодным материалом Бʹ (рис. 2c) в ПЭ появляется Cr. Крупные ПЭ достигают 90–1 100 мкм и представлены следующими металлами: Al (34,3), Ti (1,4), Cr (3,4), Ni (59,1). Среди них встречаются оплавленные ПЭ Fe (1,8).

Электротехнологии и электрооборудование в сельском хозяйстве

а)

b)

Electronic Image 1

d)

c)

Р и с. 2. Общий вид поверхности и химический состав в местах забора проб образцов анодных материалов А и Б: a) микроструктура исследуемых анодных АМКМ Al-Ti-Ni-Zr;

-

b) элементный состав в местах забора проб анодных АМКМ Al-Ti-Cr-Ni-Zr;

-

c) микроструктура исследуемых анодных АМКМ Al-Ti-Ni-Zr; d) элементный состав в местах забора проб анодных АМКМ Al-Ti-Cr-Ni-Zr

F i g. 2. General surface view and chemical composition at the sampling sites of anode materials А and Б: a) microstructure of the studied anode aluminum matrix anode materials Al-Ti-Ni-Zr; b) elemental composition at sampling sites of anode aluminum matrix anode materials Al-Ti-Cr-Ni-Zr; c) microstructure of the studied anode aluminum matrix anode materials Al-Ti-Ni-Zr; d) elemental composition at sampling sites of anode aluminum matrix anode materials Al-Ti-Cr-Ni-Zr

Частицы средних размеров 30–50 мкм содержат: Al (39,8), Ti (7,3), Cr (14,8), Ni (22,1), Zr (5,0) и оплавленный Fe (2,7). Мелкие ПЭ, менее 30 мкм: Al (27,2), Ti (6,8), Cr (6,0), Ni (6,8), Zr (5,9) и оплавленный Fe (1,4), в том числе ПЭ парогазовой фазы (менее 10–4 мм). С уменьшением размеров ПЭ в их составе незначительно меняется вес матричного элемента Al, почти на порядок уменьшается вес связки Ni и возрастает вес тугоплавких добавок Ti, Cr и Zr.

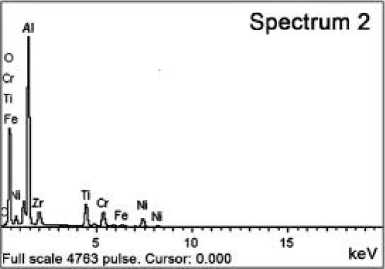

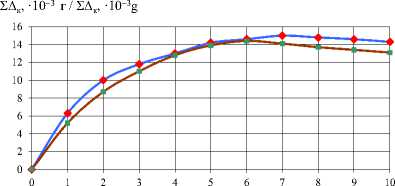

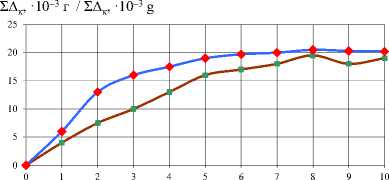

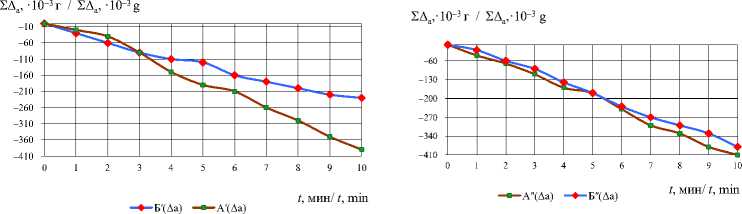

Исследования электромассопере-носа АМКМ на подложку из стали 45 (рис. 3) подтвердили, что условия большего массопереноса при формировании ЛС обеспечиваются при низкой эрозионной стойкости анода и соотношении температур плавления анода и катода Та < Тк [4; 5]. Величины суммарной эрозии ΣΔа (рис. 3c, 3d) при t = 10 мин ЭИЛ, созданных АМКМ, достигали значений ΣΔа(10мин) от 231,7·10–3 до 408,7^10-3 г. Полученный ряд эрозионной стойкости ЁАа(Эр.ст.10мин)-1 анодных материалов при изменении режимов обработки Бʹʹ→ Аʹʹ→ Аʹ→ Бʹ (ряд 1*) показал, что наибольшей эрозионной стойкостью отличаются электродные материалы Б' и А' (ХАа(10мин) = = 231,7^10-3 и 385,9 •10-3 г соответственно) при режимах ЭИЛ tск / tр = 50 / 40, а наименьшей - А" и Б" (ЁАа(10мин) = = 408,7^10-3 и 392,3 •10-3 г соответственно) при tск / tр = 25 / 80. Поэтому лучшие ожидаемые результаты массопереноса предполагалось получить при ЭИЛ анодными материалами при режимах Бʹʹ, Аʹʹ.

Экспериментально полученные кривые массопереноса ХАк при ЭИЛ ста ли 45 анодными материалами с режимами Аʹ, Бʹ, Аʺ, Бʺ относятся к классу «кривых Лазаренко» (рис. 3a, 3b) [2; 6]. Наибольшие значения величины массопереноса ХАк наблюдались при t = = 6-8 мин при ЭИЛ удельной площади поверхности 1 см2, после чего до t = 10 мин процесс ЭИЛ стабилизировался и прироста ΣΔк не наблюдалось.

Во всех случаях при t = 10 мин и режимах t ск / t р = 25 / 80 величина значений ХАк была больше (в 1,4-1,5 раза), чем при режимах t ск / t р = 50 / 40, и достигала наибольших значений ΣΔк = 20,6 · 10–3 г при t = 8 мин ЭИЛ анодным материалом Б". При t = 10 мин наибольшее значение величины ХАк=20,2 • 10-3 г наблюдалось при ЭИЛ анодным материалом Бʺ, наименьшее ΣΔ к = 13,1 · 10–3 г – при ЭИЛ материалом А'. Получен ряд привеса исследуемых анодных материалов, с учетом изменения режимов обработки,

Бʹ(Δк) Aʹ(Δк)

t , мин/ t , min

Aʺ(Δк) Бʺ(Δк)

t , мин/ t , min

a) b)

c) d)

Р и с. 3. NURBS-кривые кинетики процесса ЭИЛ стали 45 анодными материалами А, Б при ЭИЛ с режимами: а), с) t ск / t р= 50 / 40; b), d) t ск / t р = 25 / 80

F i g. 3. NURBS-kinetics curves of the electrospark alloying process of steel 45 anode materials А, Б at electrospark alloying with the modes: а), с) t ск / t р = 50 / 40; b), d) t ск / tр = 25 / 80

А'^ Б'^- А"^ Б" (ряд 2*), из которого видно, что наибольший привес при t = 10 мин ЭИЛ у анодных хромсодержащих АМКМ А" и Б" (ЕАк = 19,6-10-3 и 20,2-10-3 г соответственно при t ск / tр = = 25 / 80) и наименьший у А' и Б' (2Ак = = 13,1·10–3 и 14,3·10–3 г соответственно при t ск / t р = 40 / 50).

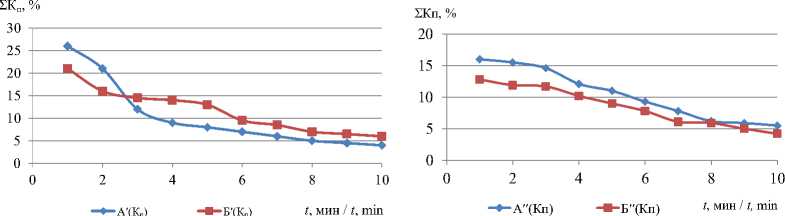

Коэффициент электромассопереноса во всех случаях имел наибольшие величины значений в первые 1–3 мин ЭИЛ, достигая £Кп = 22-27 % при ЭИЛ анодными материалами с режимами Аʹ, Бʹ, и наименьшие ΣКп = 4,8–5,1 % при Аʹʹ, Б'' и t = 10 мин (рис. 4). В связи с формированием «вторичных структур» на поверхностях электродов значения величин ΣКп постепенно уменьшались из-за длительности процесса ЭИЛ и образования «вторичного» массопереноса.

Получен ряд средних значений коэффициента переноса ΣКп.ср. при ЭИЛ исследуемыми анодными материалами и режимами обработки (ряд 3*): Бʹʹ→ Аʹ→ Аʹʹ→ Бʹ.

Как видно, полученные ряды 1-3 параметров эффективности ЭИЛ не совпадают между собой, в силу чего на практике используют предложенный А. Д. Верхотуровым критерий формирования ЛС: γ ф.лс = ƩΔ к · t эил · ƩК п.ср. , где

ƩК п.ср. = ƩΔ к.ср. / ƩΔ а.ср. , который также можно представить в виде ряда (ряд 4*) А'^ Б'^ Б''^ А'', отражающего совокупность величин значений полученных рядов 1–3 [4]. Пользуясь данным критерием, можно увидеть, что наиболее неблагоприятные условия формирования обеспечиваются при ЭИЛ материалом Аʹ ( γ ф .лс = 13,1), а при ЭИЛ Аʹʹ ( γ ф .лс = 20,4) условия формирования ЛС выше в 1,6 раза.

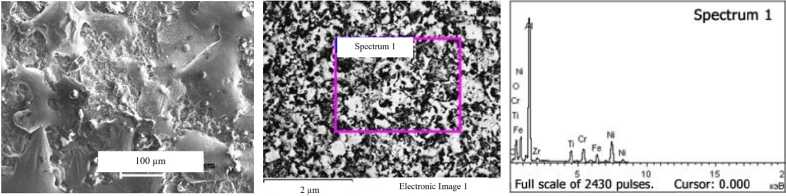

Исследование свойств ЛС и эффективности ЭИЛ

Элементный анализ показал, что состав ЛС имеет переменный характер в местах забора проб с преобладанием матричного алюминия, а также связующего никеля (рис. 5).

Выявлено, что при ЭИЛ анодным материалом Аʹ (режим 50 / 40) формируется ЛС, который содержит С (3,0–4,4); О (2,5 (светлая фаза) и 23,6 (темная фаза)); Al (30,2–38,8); Ti (8,6–12,2); Ni (11,3–55,3 (светлая фаза)); Zr (1,7–6,3). При ЭИЛ Аʺ (25 / 80) С (3,8–4,4); О (3,0 (светлая фаза) и 20,4 (темная фаза)); Al (22,3–54,4); Ti (5,7–7,9); Ni (5,5–45,7); Zr (1,7–5,3). При ЭИЛ анодным хромсодержащим АМКМ Бʹ (режим 50 / 40) ЛС содержит С (2,3–6,1); О (1,5–26,2); Al (35,8–45,1); Ti (4,1–5,8); Cr (2,2–12,6); Ni (6,6–40,4); Zr (2,0–4,4);

a)

b)

Р и с. 4. NURBS-кривые изменения коэффициента массопереноса ΣКп при ЭИЛ стали 45 анодными материалами А, Б на режимах: a) t ск / t р= 50 / 40; b) t ск / t р = 25 / 80

F i g. 4. NURBS-curves of the mass transfer coefficient ΣKп change during electrospark alloying

of 45 steel with anode materials А and Б at regimes: a) t / t =50 / 40;

-

b) t / t = 25 / 80 ск р

ск р

a)

b)

с)

Р и с. 5. Энергодисперсионная рентгеновская спектроскопия ЭИЛ покрытия:

a) изображение поверхности после ЭИЛ анодными АМКМ Al-Ti-Ni-Zr; b) место забора пробы по поверхности; c) спектр S 1 в месте забора пробы (концентрационные кривые распределения элементов); d) изображение поверхности после ЭИЛ анодными АМКМ Al-Ti-Cr-Ni-Zr; e) место забора пробы; f) спектр

F i g. 5. Energy dispersive X-ray spectroscopy of electrospark alloying layer:

-

a) surface image after electrospark alloying with anode aluminum matrix composites Al-Ti-Ni-Zr; b) surface sampling location; c) spectrum S 1 at the sampling site (concentration curves of element distribution), d) surface image after electrospark alloying with anode aluminum matrix composites Al-Ti-Cr-Ni-Zr; e) surface sampling location; f) spectrum

при ЭИЛ Бʹʹ (режим 25 / 80) С (4,1–10,4); О (2,4–23,6); Al (26,1–33,5); Ti (3,2–5,7); Cr (5,3-11,9); Ni (13,7-38,0); Zr (2,0-3,0). Установлено, что темная фаза содержит высокое количество кислорода и низкое Ni, а светлая – пониженное содержание кислорода и повышенное Ni, Zr и Cr (в светлой и серой фазах). С ужесточением режимов при ЭИЛ исследуемыми анодными материалами в ЛС снижается количество матричного материала Al, а также Ni и наблюдается небольшое снижение Ti, Zr, а также повышение Cr (при использовании Б).

Выявлено изменение элементного состава по глубине покрытия до h = = 180 мкм при ЭИЛ анодным мате- риалом Аʹ (50 / 40). Нижний слой (90–180 мкм) содержит в основном Fe (89,8–94,3), а также С (5,7–15,2); О (17,2–23,0); Al (0,2–0,9). Средний (30–90 мкм) – С (10,2–31,4); О (6,0–17,2); Al (0,9–29,5); Ti (1,4–10,0); Fe (8,6–77,4); Ni (5,3–21,9); Zr (1,5–2,3). Верхний (0–30 мкм) – С (12,1–21,5); О (7,1–17,2); Al (10,4–18,0); Ti (1,40–9,42); Fe (8,1–8,6); Ni (5,3–32,6); Zr (3,3–5,6). При более жестких режимах обработки Аʺ (25 / 80) нижний слой (100–180 мкм) содержит Fe (до 85,2); С (14,0–33,3); О (7,1–30,1); Al (0,75–10,1). Средний – С (14,0–62,5); О (7,1–30,1); Al (0,8–10,1); Ti (1,4–5,5); Fe (4,9–20,3); Ni (до 22,0); Zr (до 1,5). Верхний – С (12,0–33,3);

О (2,6–7,1); Al (10,2–22,6); Ti (5,5–13,1); Fe (8,3–20,3); Ni (22,0–37,9); Zr (1,5–3,6). С увеличением глубины до 100–180 мкм в ЛС содержатся в основном элементы основы Fe, С, О с небольшим количеством в измененном слое матричного Al, а при ЭИЛ с более жесткими режимами Еʺ содержание Al, С, O возрастает. В средних и верхних слоях ЛС с уменьшением глубины уменьшается содержание Fe и возрастает количество Al, Ni, Ti и Zr, а при ЭИЛ с более жесткими режимами возрастает количество Ti, Al и уменьшается Zr.

При ЭИЛ анодным хромсодержащим АМКМ Бʹ (режим 50 / 40) нижний слой на глубине 90–180 мкм состоит из С (4,34–25,4); О (7,7–8,9); Al (до 1,1); Fe (до 94,5). Средний (30–90 мкм) – С (16,5–60,8); О (7,73–24,4);Al (5,0–28,5); Ti (2,64–5,1); Cr (0,4–9,8); Fe (5,1–57,3); Ni (13,7–38,0); Zr (1,1‒1,3). Верхний (0–30 мкм) – С (25,5–61,5); О (8,6–27,9); Ti (до 2,6); Cr (0,38–5,70); Fe (5,1–7,0); Ni (32,4); Zr (2,0-2,97). При ужесточении режимов (25 / 80) нижний слой – С (4,3–31,5); О (4,5–10,5); Ti (0,7–4,8); Fe (до 84,8). Средний – С (31,0–46,1); О (1,42–10,5); Al (6,2–21,0); Ti (1,4–4,8); Cr (1,48–7,28); Fe (25,8); Ni (4,5–21,0); Zr (1,8–2,4). Верхний – С (31,5–36,6); О (1,4–14,8); Al (6,2–16,8); Ti (3,2–4,8); Cr (7,3–11,1); Fe (2,7–3,2); Ni (20,9–24,6); Zr (1,9–2,4). Таким образом, при ЭИЛ анодным АМКМ Бʹ измененный слой на глубине 90-180 мкм состоит преимущественно из Fe, а также C, O с небольшим количеством Al. С уменьшением глубины ЛС (30–90 мкм) содержание Fe сокращается, возрастает C, O и появляются связующий Ni и тугоплавкие Ti, Cr, Zr. В верхнем слое содержание Fe уменьшается на порядок и незначительно возрастает количество Cr и Zr. При ЭИЛ анодным материалом Бʹʹ с более жесткими режимами (25 / 80) в нижнем слое (90-200 мкм), кроме материала основы, в небольшом количестве появляется Ti; в среднем – Ti, Сr, Ni, Zr, Al, а в верхнем незначительно снижается Fe, Al и возрастает Ni, Cr.

Большой разброс значений величин элементного состава в различных местах забора проб позволяет предполагать, что при ЭИЛ стали 45 исследуемыми анодными АМКМ возможно формирование ЛС, содержащего большое разнообразие соединений сте-хио- и нестехиометри ческого составов, что и было подтверждено РФА. При этом выявлено, что наибольшее количество фаз нестехиометрического состава формируются при использовании хромсодержащего анодного АМКМ Б Al-Ti-Cr-Ni-Zr (табл. 1). Кроме того, РФА показал, что состав формируемого ЛС содержит до 40 % бертоллидных фаз переменной валентности при ЭИЛ с режимами Еʹ и до 75 % с режимами Е". При ЭИЛ анодным материалом А образуется лишь по 1 бертоллидной фазе на всех режимах. При этом все они содержат Ni и практически все Al, который отсутствует лишь в одной из них при ЭИЛ А'. Наличие Ti также наблюдается лишь в одной бертоллидной фазе при ЭИЛ Б (Al-Ti-Cr-Ni-Zr) с режимами Е' и Е''.

Формирование большого разнообразия фаз при ЭИЛ можно объяснить с использованием критериев эрозионной стойкости Л. С. Палатника и термостойкости А. Д. Верхотурова, отражающих зависимости физико-механических и тепловых свойств ЛС [1; 2; 5]. Критерии отражают связь отношений периодов, соответствующих стадиям возникновения очагов плавления и интенсивного испарения в «ванне расплава» электродов при ЭИЛ, соотношения температур, теплопроводности и теплоемкости единицы объема.

Наибольшее разнообразие фаз (10) выявлено при ЭИЛ анодным материалом Б' (Al-Ti-Cr-Ni-Zr) с режимом 50 / 40 (табл. 1).

Т а б л и ц а 1

T a b l e 1

Фазовый состав ЛС при ЭИЛ стали 45

Phase composition of alloyed layer at electrospark alloying layer of steel 45

|

Режимы / Modes |

A: Al-Ti-Ni-Zr |

Б: Al-Ti-Cr-Ni-Zr |

50 / 40

Al i,i Ni o,9 ; AhNiTi; Al; Ni 5 Zr

Al 1,1 Ni 0,9 ; (Al o,25 Ni o,25 )(Al o,75 Ni o,75 ); Ti 0,64 Zr 0,36 Ni; NiTi; A^Ti;

ZrNiAl; ALZ^; №; Cr 1.2 Ni 0.8 Zr; AlCrNi

25 / 80 Al o.9 Ni i.i ; Al 2 NiTi; Zr 2 Ni 7

Al 0.42 Ni 0.58 ; Al 0.3 Cr 0.7 ; Zr 2 Ni 7 ; Ti 27.5 Ni 28 Al 63.7

Формирование различных фаз в составе ЛС определяет его физико-химические и эксплуатационные свойства. Выявлено, что после ЭИЛ исследуемыми анодными материалами на всех режимах микротвердость поверхности стали 45 возрастает более чем в 2 раза, а при ЭИЛ анодным материалом Бʺ увеличивается в 3,2 раза. Повышение твердости ЛС объясняется наличием выявленных фаз в составе ЛС. Получен ряд твердости ЛС (ряд 5*) Аʹ→ Аʺ→ Бʹ→ Бʺ, в соответствии с которым при ЭИЛ АМКМ твердость стали 45 Y т в( Hv 50) возрастет в 2,1 раза при использовании режимов обработки Аʹ; в 2,8 – при А", а для материала Al-Ti-Cr-Ni-Zr с режимами Бʹ и Бʹʹ – в 3,1 и в 3,2 раза соответственно.

«Исследования износостойкости поверхности стали 45 до и после ЭИЛ АМКМ показали, что она возрастает в 2-3 раза. Во всех случаях наблюдается быстрый рост износа в первые 2-3 мин (период приработки), далее процесс износа протекает более равномерно. При этом лучшие значения величин износостойкости получены после ЭИЛ анодным хромсодержащим АМКМ Б, показавшим лучшие значения величин во всех исследуемых режимах ΣИлс (Бʺ и Бʹ) в 2,88 и 3,28 раза соответственно.

Меньшие значения повышения величин износостойкости получены для материала А 2Илс (А" и А') в 2,3 и 2,2 раза соответственно»1. Полученный ряд износостойкости ЛС Аʹ→ Аʺ→ Бʹ→ Бʺ(ряд 6*) совпадает с рядом твердости. При этом износ стали 45 без покрытия составил ΣИ ( ст45 ) = 72 · 10–4 г, а лучшие значения величин износостойкости при ЭИЛ в полученном ряду у анодного материала Бʺ и Бʹ ΣИ лс = 22 · 10–4 и 25·10–4 г соответственно при режимах 25 / 80 и 50 / 40; худшие - А" и А' £Илс = 31-10-4 и 33·10–4 г.

Исследования жаростойкости при нагреве образцов со скоростью 100 °С / 10 мин до 800 °С и последующей выдержкой в течении 1 ч на воздухе показали, что после ЭИЛ поверхности образцов с использованием анодных АМКМ наблюдается значительно меньшее окисление в сравнении с образцами стали 45 без покрытия. В частности после ЭИЛ анодным материалом А'' с режимом 25 / 80 жаростойкость поверхности возросла в 5,7 раза, при режимах Аʹ и Б'' - в 7,4 и 7,6 раза соответственно. Наилучшие значения величин повышения жаростойкости (в 18,9 раза) наблюдались при ЭИЛ анодным хромсодержащим материалом Б' и режиме 50 / 40. Получен следующий ряд жаростойкости ЛС стали 45 (ряд 7*): Аʺ→ Аʹ→ Бʹʹ→ Бʹ. Он не совпадает ни с одним из вышеуказанных рядов.

«При формировании ЛС важной составляющей оценки ЭИЛ является эффективность метода γ э ф .эил, которая зависит от свойств анодного материала, материала подложки, межэлектродной среды, режимов обработки, характера массопереноса, формирования «вторичных структур» ЛС и его разрушения под действием импульсных термомеханических нагрузок, времени t эил, удельной площади поверхности 1 см2эил, других факторов» [1]. Составляющими звеньями эффективности формирования ЛС Y хэф.лс являются критерий формирования ЛС γ ф .лс и суммарный показатель свойств ЛС γ Σсв.лс , зависящий от свойств ЛС, определяемых показателями его функционального назначения: твердость Y тв( Hv > ; жаростойкость y жар^ Hr > ; износостойкость γ изн ( ΣИлс ) и др. Важным может быть суммарный показатель энергозатрат y э ф. эи л / Е , например, при сравнении метода ЭИЛ с другими методами формирования покрытий [2; 6]:

yБсв.лс yтв(Hv) yжар(БHr) yизн (БИлс), др., yБэф.лс y ф.лс yБсв.лс, yэф.эил / E yф.лс · γΣсв.лс / E.

В рассматриваемом случае показатель yвэф.лс является обобщающим для составляющих его частных показателей ЕАК, ЕАа, Кп.ср., yфлс- Одним из важнейших показателей формирования ЛС является γф.лс, который зависит от анодного материала, режимов, времени обработки, исследуемых величин скважности tск, длительности разрядного импульса tр. Используя энергетический показатель γэф.эил / Е, можно дать оценку эффективности процесса ЭИЛ по затрачиваемой энергии при формировании ЛС, так как массоперенос «анод - катод» зависит как от длительности и частоты импульсов, так и от энергии в импульсе: Еʹ = 3,12 Дж, Еʺ = = 14,4 Дж. Некоторые показатели эффективности при ЭИЛ стали 45 АМКМ анодными материалами и ряды значений величин параметров приведены в таблице 2.

Полученные ряды являются удобным инструментом для формулировки рекомендаций достижения тех или иных параметров эффективности при ЭИЛ в зависимости от выбора анодного материала и режимов обработки. Например, для получения большей величины привеса катода при ЭИЛ исследуемыми анодными АМКМ следует использовать материал Бʹʹ, обеспечивающий в 1,5 раза больший привес, чем материал Аʹ, и назначать режим с энергией Е" = 14,4 Дж, дающий в 1,8 раза меньшую эрозионную стойкость в сравнении с Бʹ. Если будет поставлена задача экономии анодного АМКМ, то, наоборот, следует использовать материал Бʹ, обеспечивающий в 1,3 раза меньший электромассопе-ренос, в 18,9 раза более высокую жаростойкость, в сравнении с Аʹʹ, и в 1,8 раза более высокую эрозионную стойкость, чем Бʹ. Для получения больших значений величин твердости и износостойкости следует применять материал и режимы Б". Ряд критерия формирования ЛС показывает, что наиболее высокие значения величин обеспечивает анодный АМКМ с режимами Аʹʹ – более чем в 1,5 раза в сравнении с А'. Однако суммарную эффективность свойств при формировании ЛС можно достичь при выборе анодного хромсодержащего материала Б'' (Al-Ti-Cr-Ni-Zr), показывающего значения величин в 4,2-4,3 раза лучшие, чем при ЭИЛ в тех же режимах материала Al-Ti-Ni-Zr. Если же будет поставлена задача экономии энергии, то суммарный эффект при ЭИЛ показывает ряд эффективности энергозатрат, в соответствии с которыми анодный АМКМ Б' (Al-Ti-Cr-Ni-Zr)

Т а б л и ц а 2

T a b l e 2

Некоторые значения величин, полученных при исследованиях Some values obtained during the research

|

Режим / Modes |

Аʹ (50 / 40) |

Бʹ (50 / 40) |

Аʺ (25 / 80) |

Бʺ (25 / 80) |

Ряды значений величин параметров / Series of parameter values |

|

ΣΔ к(10мин) |

13,10000 |

14,30000 |

19,60000 |

20,20000 |

Аʹ→ Бʹ→ Аʹʹ→ Бʹʹ |

|

ΣK п.ср. |

0,10000 |

0,11400 |

0,10400 |

0,08500 |

Бʹʹ→ Аʹ→ Аʹʹ→ Бʹ |

|

γ ф.лс |

13,10000 |

16,30000 |

20,40000 |

17,20000 |

Аʹ→ Бʹ→ Бʹʹ→ Аʹʹ |

|

γ тв( Hv ) |

2,08000 |

3,06000 |

2,77000 |

3,20000 |

Аʹ→ Аʺ→ Бʹ→ Бʺ |

|

γ жар(Σ Hr ) |

7,64000 |

18,90000 |

7,38000 |

5,73000 |

Аʺ→ Аʹ→ Бʹʹ→ Бʹ |

|

γ изн(ΣИлс) |

2,18000 |

2,88000 |

2,32000 |

3,28000 |

Аʹ→ Аʺ→ Бʹ→ Бʺ |

|

а(эр.ст.10мин) |

0,00259 |

0,00432 |

0,00255 |

0,00244 |

Бʹʹ→ Аʹʹ→ Аʹ→ Бʹ |

|

γ Σэф.эил |

1,14000 |

4,74000 |

1,91000 |

8,31000 |

Аʹ→ Аʺ→ Бʹ→ Бʺ |

|

γэф.эил / E |

0,36000 |

1,52000 |

0,13000 |

0,58000 |

Аʺ→ Аʹ→ Бʺ→ Бʹ |

Примечание: ΣΔ к(10мин) – привес катода, ·10-3г; ΣΔ а(эр.ст.10мин) –1 – эрозионная стойкость анода, 1/г·10-3.

Note: ΣΔ к(10мин) – cathode weight, ·10-3 g; ΣΔ а(эр.ст.10мин) –1 – anode erosion resistance, 1/g·10–3.

использовать выгоднее в 2,6–2,8 раза при тех же условиях с режимами Е' = 3,12 Дж. При этом ряд эффективности энергозатрат совпадает с рядом жаростойкости ЛС для всех исследуемых анодных АМКМ и режимов.

Обсуждение и заключение

При ЭИЛ стали 45 АМКМ ЛС содержит большое разнообразие соединений стехио- и нестехиометри ческого составов: до 40 % бертоллидных фаз переменной валентности при ЭИЛ с режимами Е ʹ и до 75 % с режимами Е ʹʹ. Все бертоллидные фазы содержат Ni, и практически все – Al. Наибольшее количество фаз нестехиометрического состава формируется при использовании анодного хромсодержащего материала Al-Ti-Cr-Ni-Zr.

После ЭИЛ стали 45 новыми анодными АМКМ твердость и износостойкость поверхности возрастают в 2-3 раза, жаростойсость – в 5–18 раз. Лучшие значения свойств ЛС получены для анодного материала Al-Ti-Cr-Ni-Zr с добавкой Cr при режимах Е'' = 14,4 Дж.

Получены ряды увеличения массы катода ƩΔ к , эрозионной стойкости электродных материалов ХАа ( эр . ст .) -1, коэффициента массопереноса Кп . ср . , эффективности формирования ЛС γ ф .лс, жаростойкости γ жар ( Σ Hr ) , твердости γ тв( Hv ) , износостойкости ЛС γ изн(ΣИлс) , суммарной эффективности свойств ЛС Y £ э ф. эил, энергетической эффективности ЭИЛ y э ф / Е и приведены примеры их использования для формулировки рекомендаций по достижению требуемых параметров искрового воздействия при ЭИЛ сталей, созданных анодными АМКМ.

[et al.]. – DOI 10.4028/www.scientific.net/MSF.727-728.259 . – Текст : электронный // Materials Science Forum. – 2012. – Vol. 727–728.

Поступила 20.05.2021; одобрена после рецензирования 25.06.2021; принята к публикации 05.07.2021

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Влияние добавки хрома и режимов при электроискровом легировании алюмоматричным анодным материалом стали

- Панфилов, А. А. Особенности металлургических процессов при выплавке алюмоматрич-ных композиционных сплавов / А. А. Панфилов, Е. С. Прусов, В. А. Кечин // Литейщик России. -2018. - № 11. - С. 10-13. - URL: https://www.elibrary.ru/item.asp?id=36455377 (дата обращения: 15.05.2021). - Рез. англ.

- Влияние природы электродных материалов на эрозию и свойства легированного слоя. Критерии оценки эффективности электроискрового легирования / А. Д. Верхотуров, В. И. Иванов, A. С. Дорохов [и др.]. - DOI 10.15507/0236-2910.028.201803.302-320 // Вестник Мордовского университета. - 2018. - Т. 28, № 3. - С. 302-320. - Рез. англ.

- Использование функционально-градиентных материалов при электроискровом легировании углеродистых сталей / С. В. Николенко, П. С. Гордиенко, Л. А. Коневцов [и др.] // Технология машиностроения. - 2019. - № 10. - С. 5-13. - URL: http://www.ic-tm.ru/info/10_28 (дата обращения: 15.05.2021).

- Моделирование температурного поля поверхности при электроискровом легировании металлов / B. Д. Власенко, В. И. Иванов, В. Ф. Аулов [и др.]. - DOI 10.15507/2658-4123.029.201902.218-233 // Инженерные технологии и системы. - 2019. - Т. 29, № 2. - С. 218-233. - Рез. англ.

- Композиционные СВС-материалы на основе карбида и никелида титана, легированные тугоплавким нанокомпонентом / Ю. С. Погожев, Е. А. Левашов, A. Е. Кудряшов [и др.] // Известия вузов. Порошковая металлургия и функциональные покрытия. - 2012. - № 2. - С. 24-32. - URL: https:// www.elibrary.ru/item.asp?id=17896181 (дата обращения: 15.05.2021).

- Nano-Scale Multilayered-Composite Coatings for the Cutting Tools / A. A. Vereshchaka, A. S. Vereshchaka, O. Mgaloblishvili [et al.]. - DOI 10.1007/s00170-014-5673-2 // International Journal ofAdvanced Manufacturing Technology. - 2014. - Vol. 72, Issue 1. - Pp. 303-317.

- Верещака, А. А. Функциональные покрытия для режущих инструментов / А. А. Верещака // Вестник Брянского государственного технического университета. - 2015. - № 4 (48). - С. 25-36. -URL: https://www.elibrary.ru/item.asp?id=24985862 (дата обращения: 15.05.2021). - Рез. англ.

- Consolidation of Aluminum-Based Metal Matrix Composites via Spark Plasma Sintering / G. A. Sweet, M. Brochu, R. L. Hexemer Jr. [et al.]. - DOI 10.1016/j.msea.2015.09.027 // Materials Science and Engineering: A. - 2015. - Vol. 648. - Pp. 123-133.

- Fabrication and Properties of SiCp/Al Composites by Pulsed Electric Current Sintering / M. Yang, D. Zhang, X. Gu, L. Zhang. - DOI 10.1007/s10853-005-1814-1 // Journal of Materials Science. - 2005. -Vol. 40. - Pp. 5029-5031.

- Effect of Fabrication Process on the Microstructure and Dynamic Compressive Properties of S^p/ Al Composites Fabricated by Spark Plasma Sintering / J.-T. Zhang, L.-Sh. Liu, P.-Ch. Zhai [et al.]. - DOI 10.1016/j.matlet.2007.04.118 // Materials Letters. - 2008. - Vol. 62, Issue 3. - Pp. 443-446.

- Thermal Conductivity of Spark Plasma Sintering Consolidated SiCp/Al Composites Containing Pores: Numerical Study and Experimental Validation / K. Chu, C. Jia, W. Tian [et al.]. - DOI 10.1016/j. compositesa.2009.10.001 // Composites Part A: Applied Science and Manufacturing. - 2010. - Vol. 41, Issue 1. - Pp. 161-167.

- Processing of Al/SiC Composites in Continuous Solid-Liquid Co-Existent State by SPS and Their Thermal Properties / K. Mizuuchi, K. Inoue, Y. Agari [et al.]. - DOI 10.1016/j.compositesb.2012.02.004 // Composites Part B: Engineering. - 2012. - Vol. 43, Issue 4. - Pp. 2012-2019.

- Preparation and Mechanical Properties of SiC-Reinforced Al6061 Composite by Mechanical Alloying / N. Parvin, R. Assadifard, P. Safarzadeh [et al.]. - DOI 10.1016/j.msea.2008.05.004 // Materials Science and Engineering A. - 2008. - Vol. 492, Issue 1-2. - Pp. 134-140.

- Properties of Submicron AlN Particulate Reinforced Aluminum Matrix Composite / J. Wang, D. Yi, X. Su [et al.]. - DOI 10.1016/j.matdes.2008.04.039 // Materials and Design. - 2009. - Vol. 30, Issue 1. - Pp. 78-81.

- Preparation of Metal Matrix Aluminum Alloys Composites Reinforced by Silicon Nitride and Aluminum Nitride through Powder Metallurgy Techniques / E. R. Araujo, M. S. Souza, F. A. Filho Electrotechnologies and electrical equipment in agriculture [et al.]. - DOI 10.4028/www.scientific.net/MSF.727-728.259. - Текст : электронный // Materials Science Forum. - 2012. - Vol. 727-728.

- Effects of SiC Particle Size on CTEs of SiCp/Al Composites by Pulsed Electric Current Sintering / M. J. Yang, D. M. Zhang, X. F. Gu, L. M. Zhang. - DOI 10.1016/j.matchemphys.2005.10.019 // Materials Chemistry and Physics. - 2006. - Vol. 99, Issue 1. - Pp. 170-173.

- Saberi, Y. On the Role of Nano-Size SiC on Lattice Strain and Grain Size ofAl/SiC Nanocomposite / Y. Saberi, S. M. Zebarjad, G. H. Akbari. - DOI 10.1016/j.jallcom.2009.05.009 // Journal of Alloys and Compounds. - 2009. - Vol. 484, Issue 1-2. - Pp. 637-640.

- Tang, F. Solid State Sintering and Consolidation of Al Powders and Al Matrix Composites / F. Tang, I. Anderson, S. Biner. - DOI 10.1016/S1471-5317(03)00004-X // Journal of Light Metals. -2002. - Vol. 2, Issue 4. - Pp. 201-214.

- The Dynamic Properties of SiCp/Al Composites Fabricated by Spark Plasma Sintering with Powders Prepared by Mechanical Alloying Process / J. Zhang, H. Shi, M. Cai [et al.]. - DOI 10.1016/j.msea.2009.08.067 // Materials Science and Engineering: A. - 2009. - Vol. 527, Issue 1-2. -Pp. 218-224.

- Microstructural and Mechanical Study of an Al Matrix Composite Reinforced by Al-Cu-Fe Icosahedral Particles / G. Laplanche, A. Joulain, J. Bonneville [et al.]. - DOI 10.1557/jmr.2010.0118 // Journal of Materials Research. - 2010. - Vol. 25, Issue 5. - Pp. 957-965.

- Application of SHS Processes for in Situ Preparation of Alumomatrix Composite Materials Discretely Reinforced by Nanodimensional Titanium Carbide Particles (Review) / A. P. Amosov, A. R. Luts, E. I. Latuhin, A. A. Ermoshkin. - DOI 10.3103/S1067821216020024 // Russian Journal of Non-Ferrous Metals. - 2016. - Vol. 57. - Pp. 106-112.

- Панфилов, Л. А. Проблемы и перспективы развития производства и применения алю-моматричных композиционных сплавов / Л. А. Панфилов, Е. С. Прусов, В. А. Кечин // Труды НГТУ им. Р. Е. Алексеева. - 2013. - № 2 (99). - С. 210-217. - URL: https://www.elibrary.ru/item. asp?id=20173605 (дата обращения: 15.05.2021). - Рез. англ.

- Influence of SiC and Al2O3 Particulate Reinforcements and Heat Treatments on Mechanical Properties and Damage Evolution of Al-2618 Metal Matrix Composites / M. Tan, Q. Xin, Z. Li [et al.]. - DOI 10.1023/A:1017591117670 // Journal of Materials Science. - 2001. - Vol. 36, Issue 8. -Pp. 2045-2053.

- Gupta, N. The Solidification Processing of Metal-Matrix Composites: The Rohatgi Symposium / N. Gupta, K. G. Satyanarayana. - DOI 10.1007/s11837-006-0236-0 // JOM. - 2006. - Vol. 58, Issue 11. -Pp. 92-94.

- Song, M. Effects of Volume Fraction of SiC Particles on Mechanical Properties of SiC/Al Composites / M. Song. - DOI 10.1016/S1003-6326(09)60040-6 // Transactions of Nonferrous Metals Society of China. - 2009. - Vol. 19, Issue 6. - Pp. 1400-1404.

- Narayanasamy, R. Effect of Particle Size of SiC in Aluminium Matrix on Workability and Strain Hardening Behaviour of P/M Composite / R. Narayanasamy, T. Ramesh, M. Prabhakar. - DOI 10.1016/j. msea.2008.11.037 // Materials Science and Engineering: A. - 2009. - Vol. 504, Issue 1-2. - Pp. 13-23.

- Wannasin, J. Fabrication of Metal Matrix Composites by a High-Pressure Centrifugal Infiltration Process / J. Wannasin, M. C. Flemings // Journal of Materials Processing Technology. -2005. - Vol. 169, Issue 2. - Pp. 143-149. - URL: https://www.scirp.org/reference/ReferencesPapers. aspx?ReferenceID=483666 (дата обращения: 15.05.2021).

- Bauria, R. Processing and Properties of Al-Li-SiCp Composites / R. Bauria, M. K. Surappa. -DOI 10.1016/j.stam.2007.07.004 // Science and Technology of Advanced Materials. - 2007. - Vol. 8, Issue 6. - Pp. 494-502.

- Трибологические характеристики и коррозионная стойкость покрытий, полученных методами электроискрового легирования, импульсного катодно-дугового испарения и гибридной технологии с использованием электродов TiCNiCr И TiCNiCr-Dy2O3 / А. Д. Сытченко, А. Н. Шевейко, Е. А. Левашов, Ф. В. Кирюханцев-Корнеев. - DOI 10.17073/0021-3438-2020-2-73-79 // Известия вузов. Цветная металлургия. - 2020. - № 2. - С. 73-79. - Рез. англ.

- Эрозионная и абразивная стойкость, механические свойства и структура покрытий TiN, Ti-Cr-Al-N и Cr-Al-Ti-N, полученных методом CFUBMS / Ф. В. Кирюханцев-Корнеев, Дж. Фири, B. И. Гладков [и др.]. - DOI 10.1134/S0044185619050127 // Физикохимия поверхности и защита материалов. - 2019. - Т. 55, № 5. - С. 546-556.

- Kiryukhantsev-Korneev, Ph. V. Comparative Study of Coatings Formed by Electrospark Alloying Using TiC-NiCr and TiC-NiCr- Eu2O3 Electrodes / Ph. V. Kiryukhantsev-Korneev, A. D. Sytchenko, E. A. Levashov. - DOI 10.3103/S1067821219060099 // Russian Journal of Non-Ferrous Metals. - 2019. -Vol. 60, Issue 6. - Pp. 662-672.

- Гибридная технология осаждения твердых износостойких покрытий, сочетающая процессы электроискрового легирования, катодно-дугового испарения и магнетронного напыления / А. Н. Шевейко, К. А. Купцов, Ф. В. Кирюханцев-Корнеев [и др.]. - DOI 10.17073/1997-308X-2018-4-92-103 // Известия вузов. Порошковая металлургия и функциональные покрытия. - 2018. - № 4. - C. 92-103. - Рез. англ.

- Review of Metal Matrix Composites with High Thermal Conductivity for Thermal Management Applications / X. Qu, L. Zhang, M. Wu, S. Ren. - DOI 10.1016/S1002-0071(12)60029-X // Progress in Natural Science: Materials International. - 2011. - Vol. 21, Issue 3. - Pp. 189-197.

- The Fabrication Process and Mechanical Properties of SiCp/Al-Si Metal Matrix Composites for Automobile Air-Conditioner Compressor Pistons / H. S. Lee, J. S. Yeo, S. H. Hong, D. J. Yoon. - DOI 10.1016/S0924-0136(01)00680-X // Journal of Materials Processing Technology. - 2001. - Vol. 113, Issue 1-3. - Pp. 202-208.

- Hunt Jr., W. H. Aluminum Metal Matrix Composites Today / W. H. Hunt Jr. - DOI 10.4028/ www.scientific.net/MSF.331-337.71 // Materials Science Forum. - 2000. - Vol. 331-337. - Pp. 71-84.

- Suganuma, K. Whisker/Matrix Interface Microstructure in 6061 Aluminum Composite Reinforced with a-Silicon Nitride Whisker / K. Suganuma. - DOI 10.1163/156855494X00030 // Composite Interfaces. - 1994. - Vol. 2. - Pp. 15-27.

- Processing and Surface Properties of Al-AlN Composites Produced from Nanostructured Milled Powders / H. Abdoli, E. Saebnouri, S. K. Sadrnezhaad [et al.]. - DOI 10.1016/j.jallcom.2009.10.121 // Journal of Alloys and Compounds. - 2010. - Vol. 490, Issue 1-2. - Pp. 624-630.

- Thermal Conductivity Behavior of SPS ConsolidatedAlN/Al Composites for Thermal Management Applications / B. Dun, X. Jia, C. Jia [et al.]. - DOI 10.1007/s12598-011-0222-8 // Rare Metals. - 2011. -Vol. 30, Issue 2. - Pp. 189-194.