Влияние добавок легирующих керамических наночастиц на структурные параметры и свойства твердых сплавов

Автор: Гордеев Ю.И., Абкарян А.К., Зеер Г.М., Лепешев А.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (49), 2013 года.

Бесплатный доступ

Получены новые данные о влиянии добавок керамических наночастиц на свойства твердых сплавов WC-Co, WC-TiC-Co, TiC-Ni-Mo с использованием расчетных и экспериментальных методов. Конечные физикомеханические и эксплуатационные свойства твердосплавных композитов модифицированных наночастицами находятся в прямой зависимости от параметров их микроструктуры, соотношения объемных долей и размеров карбидных и сверхтвердых частиц. Наночастицы введенные в связку снижают толщину металлической прослойки и, как результат, обеспечивают увеличение прочности связки и композита в целом. Обнаружено стабильное снижение среднего размера карбидного зерна (благодаря блокирующему влиянию добавок на процессы рекристаллизации). Результаты испытаний показывают что модифицирование наночастицами обеспечивает повышение следующих основных свойств: эксплуатационная стойкость в 1,3-4 раза; износостойкость 1,6-2 раза; трещиностойкость 1,8-2 раза; прочность на изгиб на 25-50 %.

Твердосплавные композиты, наночастицы, микроструктурные параметры, размер зерна, прочность, эксплуатационная стойкость

Короткий адрес: https://sciup.org/148177105

IDR: 148177105 | УДК: 621.762

Текст научной статьи Влияние добавок легирующих керамических наночастиц на структурные параметры и свойства твердых сплавов

Проводимые в последнее время работы по созданию нового поколения твердых сплавов ориентированы, в значительной степени, на формирование заданной структуры материалов с субмикронными карбидными зернами (величина зерна от 0.3 до 0.8 мкм) либо уменьшением размеров карбидной фазы до нанораз-мерного состояния [1–4]. Это обеспечивает повышение всего комплекса физико-механических и эксплуатационных характеристик твердого сплава. Однако, сохранение карбидной фазы в наноразмерном состоянии, предотвращение рекристаллизации является достаточно сложной технологической задачей.

По нашему мнению, представляется целесообразным использовать размерные эффекты от применения наноразмерных частиц в качестве модифицирующих добавок в твердосплавных композитах. Внедрение наночастиц в металлическую связку может способствовать снижению средней толщины прослойки между карбидными зернами, реализации известных в материаловедении эффектов дисперсного упрочнения на фрагментарном уровне. Одновременно, включения твердых наночастиц выступают в роли ингибиторов роста зерна карбидной фазы [5; 6], препятствуют образованию смежных границ карбидных зерен при гомогенизации. Такие структурные изменения являются положительным фактором (анализ накопленной информации о взаимосвязи структурных параметров твердого сплава с его физико-механическими характеристиками показывает, что наиболее важными яв- ляются – размер зерен карбидной фазы, их контактность, толщина прослойки связующего) [1; 4; 5]. Повышение физико-механических свойств и эксплуатационных характеристик может быть обеспечено при небольшом количестве добавок наночастиц к матричному материалу, без усложнения традиционной технологии и увеличения стоимости твердосплавных композитов.

Цель работы – изучение закономерностей формирования структуры и определение функциональных связей между параметрами структуры и конечными свойствами твердосплавных композитов, модифицированных наночастицами керамики.

Методика и аппаратура исследований. Для получения твердосплавных композитов в работе использовались общепринятая стандартная технология изготовления. Отличия заключаются в особенностях подготовки порошковых смесей карбидов вольфрама, титана и кобальта, а также карбонитридов титана на никель-молибденовой связке (в том числе получения плакированных порошков карбида вольфрама с ингибирующими добавками наночастиц керамики).

Приготовленные смеси использовались для изготовления штабиков для проведения испытаний на изгиб (ISO/CD 3327), четырехгранных и пятигранных резцовых пластин, твердосплавных оправок и волок для определения коэффициента стойкости, таблеток Ø10×10 мм. На образцах разработанных материалов измерялись следующие физико-механические харак- теристики: в процессе спекания измерялась усадка на дилатометре DIL 402; на спеченных образцах – плотность гидростатическим методом по ISO 3369; твердость по Виккерсу и коэффициент трещиностойкости (K1С) по методу Палмквиста на микротвердомере ТП-7Р-1 путем измерения длины трещины, распространяющейся от угла отпечатка пирамидки Виккерса (нагружение при испытании 100, 200, и 300 Н) по ISO/DIS 28079; твердость по Роквеллу HRА- на приборе ТК с твердосплавными мерами на двух – трех образцах от партии по ISO 3878; износостойкость, согласно стандарту ASTM B611-85; пористость и содержание графита по ISO 4505; коэрцитивная сила на приборе «Кобальт» в соответствии с ISO 3326. Анализ микроструктуры образцов твердосплавных композитов проводился на растровом электронном микроскопе HITACHI TM 1000 и растровом электронном микроскопе JEOL JSM-7001F с энергодисперсионным и волновым спектрометрами. Эксплуатационные и стойкостные испытания твердосплавных инструментов проводились по отраслевым методикам различных предприятий и научно-исследовательских организаций.

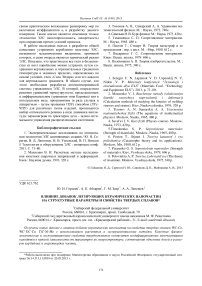

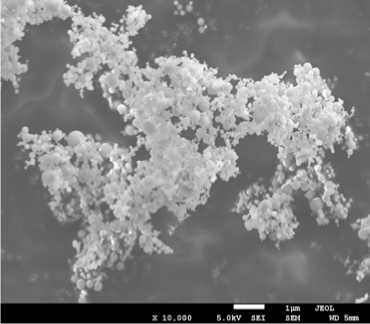

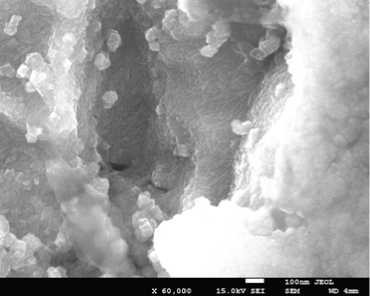

Результаты и обсуждение. В качестве модифицирующих добавок использовались нанопорошки окислов, полученные методом ударно-волнового синтеза [7]. Морфология порошков приведена на рис. 1, средний размер частиц изменяется от 0,008 мкм для ZrO 2 (минимум) до 0,1 мкм у А1 2 0 3 (максимум).

Преимуществом предлагаемого способа получения модифицированных наночастицами твердосплавных композитов является сохранение базовой (стандартной) технологии без принципиальных изменений, требующих существенных затрат на оборудование и оснастку. Введение дополнительных операций и технологических приемов предварительной подготовки модифицирующих (легирующих) нанопорошков, а также особенности смесеприготовления, обеспечивает равномерное, однородное распределение наночастиц по объему твердосплавного композита, исключает агломерирование при внедрении наночастиц в прослойку (связующего) кобальта при спекании.

При проведении экспериментов, концентрация наночастиц в составе модифицированных твердых сплавов варьировалась в диапазоне от 0 до 0,5 % масс. Результаты экспериментов по определению физикомеханических свойств, проведенных в условиях Ки-ровградского завода твердых сплавов, представленные в табл. 1, 2 (твердые сплавы на основе карбида вольфрама) и табл. 3 (безвольфрамовые твердые сплавы) показывают, что введение в состав твердых сплавов керамических наночастиц способствует приросту прочностных характеристик в 1,5-1,8 раза. Изучение параметров микроструктуры сплава (табл. 2) показало стабильное снижение размера карбидных зерен у модифицированных сплавов, что можно объяснить торможением процессов перекристаллизации через кобальтовую фазу вследствие присутствия в ней ингибирующих добавок наночастиц керамики.

Наночастицы керамики Al 2 O 3 или ZrO 2 в количестве 0,05–0,3 % по массе, не только дисперсно упрочняют кобальтовую прослойку и композит в целом (повышают трещиностойкость до 50 %, прочность на изгиб до 25 %), но и ее стойкость к температурным воздействиям, снижают адгезионное схватывание с обрабатываемы материалом.

Испытания образцов композитов WC-Co-наночас-тицы Al2O3 в условиях граничного трения по абразивной ленте также показали возможность улучшения такого эксплуатационного параметра твердых сплавов, как износостойкость (в 1,5 раза), за счет модифицирования прослойки кобальта более твердыми включениями керамики Минимальные значения износа наблюдаются примерно в тех же областях добавок (~ 0,25 % масс.), которые обеспечивают прирост прочности. Дополнительный вклад в повышение износостойкости материала вносит, по-видимому, повышенная сопротивляемость истиранию, самого оксида алюминия, – его микротвердость: H μ Al 2 O 3 – 18–20 ГПа. Результаты проведенных стойкостных испытаний свидетельствуют также о возможности повышения скорости резания инструментами из модифицированных твердых сплавов по сравнению со стандартными составами [4].

а

Рис. 1. Морфология исходных нанопорошков оксида алюминия ( а ) и оксида циркония ( б )

КГТУ* JEM-100C * 30 kv * х 40000 ^^^^™ 0, 5 mk *

б

Таблица 1

Свойства твердых сплавов на основе карбида вольфрама, модифицированных добавками Al 2 O 3 – нано

|

Марка сплава |

Физико-механические характеристики |

|||

|

плотность, ρ, г/см3 |

твердость, HRA |

прочность на изгиб, МПа |

Коэрцитвная сила, H c , эрстед |

|

|

ВК6 |

14,66 |

89,8 |

1650 |

127 |

|

ВК6* |

14,68 |

89,5 |

1710 |

128 |

|

ВК6 |

14,71 |

89,5 |

1430 |

122 |

|

ВК6* |

14,53 |

89,5 |

1850 |

123 |

|

ВК8 |

14,28 |

89,5 |

1440 |

138 |

|

ВК8* |

14,61 |

89,3 |

1940 |

111 |

|

ВК8 |

14,25 |

89,5 |

1280 |

132 |

|

ВК8* |

14,47 |

89,2 |

1740 |

106 |

|

ВК15 |

14,1 |

86,5 |

2100 |

|

|

ВК15* |

14,0 |

86,5 |

2240 |

|

|

ВК10 КС |

14,49 |

87,3 |

2100 |

98 |

|

ВК10КС* |

14,21 |

87,4 |

2450 |

79 |

|

Т15К6 |

11,12 |

91,5 |

1060 |

160 |

|

Т15К6* |

11,11 |

91,5 |

1330 |

162 |

|

Т15К6** |

11,09 |

91,5 |

1770 |

163 |

Примечание : * – сплав с добавками Al2O3f – нано.

Таблица 2

|

Марка сплава |

Параметры микроструктуры |

||||||||

|

порис- |

содержание графи- |

размер зерна, мкм |

d ср, мкм |

Фаза, Со , |

|||||

|

тость, % |

та, % об. |

1 |

2 |

3 |

4-5 |

6-7 |

мкм |

||

|

фаза d 1 |

, % |

||||||||

|

ВК6 |

А 0,02 |

0,3 |

6 |

30 |

19 |

3 |

2 |

2,25 |

0,8-1 |

|

ВК6* |

А 0,08 |

0,2 |

33 |

41 |

15 |

11 |

– |

2,10 |

- |

|

ВК8 |

А 0,08 |

0,6 |

30 |

29 |

21 |

17 |

3 |

2,47 |

- |

|

ВК8* |

В 0,04 |

0,2 |

31 |

40 |

19 |

5 |

4 |

2,21 |

- |

|

ВК15 |

В 0,08 |

0,1 |

30 |

34 |

21 |

14 |

1 |

2,51 |

- |

|

ВК15* |

А 0,02 |

0,2 |

35 |

41 |

17 |

7 |

– |

2,33 |

- |

|

ВК10КС |

А 0,02 |

0,4 |

8 |

12 |

27 |

30 |

21 |

4,03 |

– |

|

ВК10КС* |

В 0,04 |

0,4 |

7 |

15 |

28 |

25 |

20 |

3,87 |

– |

Примечание : * – сплав с добавками Al2O3f – нано.

Параметры микроструктуры твердых сплавов на основе карбида вольфрама

4,5

3,5

2,5

1,5

0,5

О

—С— С

—*- AI

—X- Со

^^— W

-■- о

|

Spectrum |

C |

O |

Al |

Co |

W |

|

Spectrum 1 |

17,05 |

3,83 |

35 |

3,91 |

40,21 |

|

Spectrum 2 |

32,93 |

3,29 |

20,33 |

3,82 |

39,63 |

|

Line Spectrum(1) |

2,58 |

12,97 |

3,05 |

81,4 |

|

|

Line Spectrum(2) |

65,91 |

1,86 |

11,49 |

2,07 |

18,67 |

|

Line Spectrum(3) |

70,56 |

3,46 |

11 |

2,33 |

12,65 |

|

Line Spectrum(4) |

74,42 |

3,75 |

10,1 |

2,11 |

9,62 |

|

Line Spectrum(5) |

28,07 |

3,14 |

41,01 |

3,74 |

24,04 |

|

Line Spectrum(6) |

25,9 |

39,61 |

12,28 |

22,2 |

|

|

Line Spectrum(7) |

9,66 |

1,18 |

31,57 |

40,48 |

17,11 |

|

Line Spectrum(8) |

16,69 |

3,5 |

35,39 |

16,86 |

27,56 |

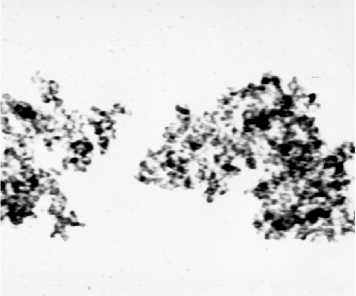

Рис. 2. Распределение элементов по структуре твердосплавного композита WC-TiC-Co – Al2O3-нано

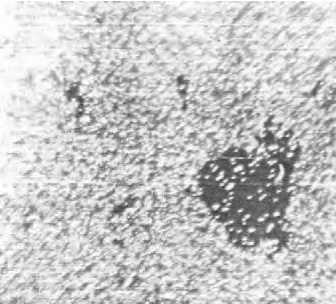

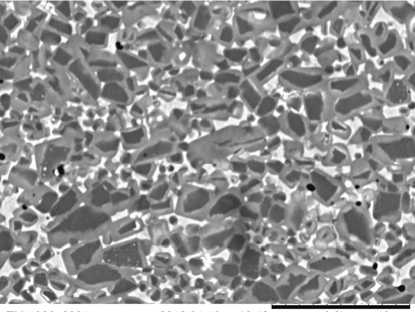

Рис. 3. Микроструктура фрагмента излома твердосплавного композита на основе WC-TiC-Co – (Al2O3-нано) (между карбидными зернами видны включения наночастиц )

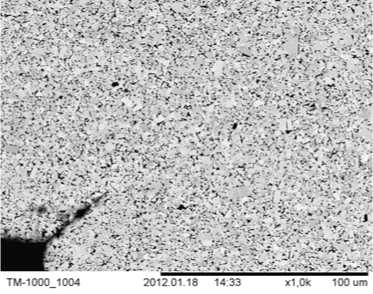

Рис. 4. Твердый сплав ВК – нанопорошки Al2O3. Распределение Al2O3 в объеме кобальтовой связки

Рис. 5. Фрактограмма излома твердого сплава WC-Co- (Al2O3 – нано)

Рис. 6. Релаксация напряжений во фронте распространения трещины Палмквиста (от угла отпечатка пирамидки Виккерса)

Показатели твердости и плотности материала существенно не отличаются от базового материала и находятся на уровне: HRC 91,5-92; ρ = 14,7–14,75 г/см3; несколько увеличиваются значения микротвердости прослойки связующего материала – кобальта поскольку реализуется известный эффект дисперсного упрочнения на уровне фрагментов структуры Co–Al 2 O 3 .

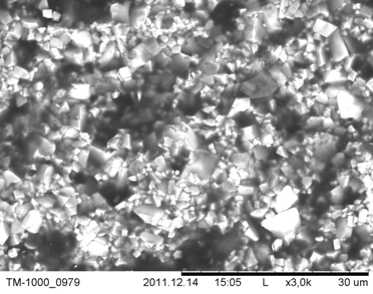

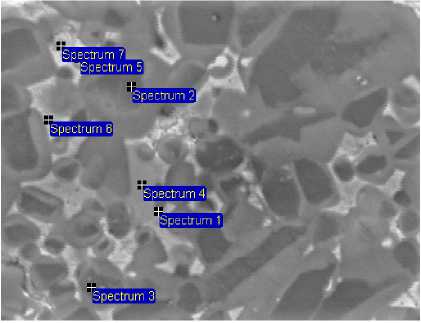

Наличие таких фрагментов иллюстрируется результатами изучения микроструктуры – рис. 2–4. Изображения микроструктуры свидетельствует также об однородном распределении нанооксида алюминия по объему твердосплавного материала.

Особый интерес, с точки зрения прогнозирования качества твердого сплава представляют данные исследований вязкости разрушения материала по методу Палмквиста (рис. 5, 6) в сочетании с изучением микроструктуры. Трещины, которые образуются в материале в результате внедрения индентора (алмазной пирамидки Виккерса), привлекают к себе внимание главным образом потому, что являются потенциальными носителями косвенной информации по прочности, эксплуатационной стойкости материала, отражают изменения в механизмах разрушения, соответствующих различным типам структуры.

Причиной прерывистого развития магистральной трещины (рис. 6) вероятно, является релаксация напряжений, возникающих в ее фронте при взаимодействии с включениями Al 2 O 3 -нано в структуре твердого сплава (рис. 5). Необходимо в этой связи подчеркнуть, что появление ступенчатой, дискретной трещины приблизительно соответствует области добавок частиц 0,3 % масс. Оценочные расчеты по теоретической модели для WC-Co-Al 2 O 3 -нано (при содержании С2~0,3 %) дают значение числа частиц Al2O3-нано, приходящихся на одно зерно WC ~ 30 частиц, т. е. концентрация частиц становится настолько высокой, что возрастает степень их контактности и конгломе-рирования, а это может приводить к охрупчиванию материала. Увеличение содержания легирующих добавок наночастиц свыше 0,3 % по массе представляется нецелесообразным.

Разработанные применительно к известным стандартным твердым сплавам математические модели, методики прогнозирования прочности, вязкости разрушения модифицированных твердых сплавов в зави- симости от концентрации и объемных долей всех составляющих [4], были использованы (адаптированы) для оценки эффективности «внедрения» наночастиц в структуру кобальтовой связки вновь создаваемых твердых сплавов. По результатам расчетных и проведенных экспериментальных исследований такие наноструктурированные твердосплавные композиты с субмикронным карбидным зерном могут иметь следующий диапазон свойств: трещиностойкость по Палмквисту (коэффициент интенсивности напряжений) K1C = 20–21 МПам1/2; прочность на изгиб, σи = 1800–2400 МПа (для твердых сплавов разного состава).

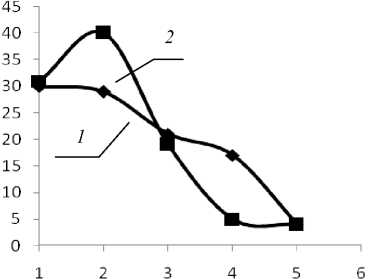

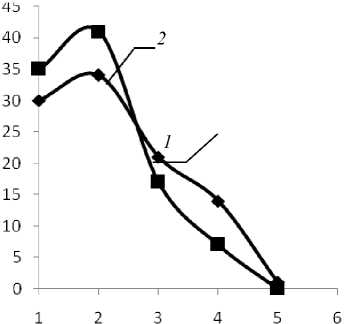

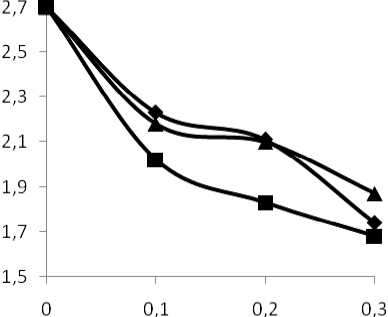

Результаты измерений представленные в табл. 2, 3 преобразованные в графическую форму наглядно иллюстрируют, что на разных базовых марках твердого сплава WC – 6 % Co, WC – 8 % Co, WC – 15 % Co стабильно обеспечивается уменьшение среднего размера карбидного зерна (рис. 7) при введении наночастиц керамики.

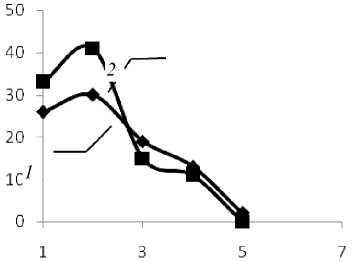

Аналогичные эффекты были обнаружены на без-вольфрамовых твердых сплавах КНТ 16, модифици- рованных добавками наночастиц керамики (рис. 8, 9 и табл. 3).

Результаты измерений среднего размера карбо-нитридного зерна в безвольфрамовых твердых сплавах представленные в табл. 3 и преобразованные в графическую форму наглядно иллюстрируют, что эффективность ингибирующего воздействия повышается с увеличением концентрации добавок наночастиц и уменьшением их среднего размера.

Результаты многочисленных эксплуатационных испытаний физико-механических характеристик твердосплавных материалов и изделий (инструмента) на основе отечественных сплавов групп ВК, ТК, КНТ, подтвержденные актами испытаний, внедрения, протоколами и заключениями экспертных комиссий, показывают стабильный прирост основных характеристик (прочности, трещиностойкости, износостойкости) соответствие требований международных стандартов по показателям твердости, плотности, параметрам микроструктуры. Достоверность полученных результатов подтверждается так же тем, что они проводились независимыми специалистами и экспертами (в том числе в производственных условиях).

d1,%

Размер зерна, мкм

d 1 , %

Размер зерна, мкм

а

d1, %

б

Размер зерна, мкм в

Рис. 7. Влияние добавок наночастиц на изменение карбидного зерна твердых сплавов ВК6 ( а ), ВК8 ( б ) и ВК15 ( в ):

1 – стандартный сплав; 2 – сплав с добавками Al2O3f – нано, ( d 1 – процентное содержание зерен WC)

ТМ-1000_0991

201201.10 1042

хб.Ок 10 um

Electron Image 1

а

б

|

Spectrum |

Элементный состав спектров, масс % |

||||||||

|

C |

Al |

Si |

Ti |

Fe |

Ni |

Mo |

W |

Total |

|

|

Spectrum 1 |

29.43 |

27.33 |

35.89 |

4.00 |

3.36 |

100.00 |

|||

|

Spectrum 2 |

23.15 |

70.64 |

3.83 |

2.38 |

100.00 |

||||

|

Spectrum 3 |

16.71 |

49.86 |

28.66 |

2.49 |

2.28 |

100.00 |

|||

|

Spectrum 4 |

6.20 |

0.90 |

0.76 |

17.66 |

71.65 |

2.82 |

100.00 |

||

|

Spectrum 5 |

14.40 |

33.14 |

21.40 |

3.67 |

27.38 |

100.00 |

|||

|

Spectrum 6 |

4.45 |

0.78 |

1.03 |

5.61 |

4.82 |

83.30 |

100.00 |

||

|

Spectrum 7 |

0.84 |

6.35 |

5.35 |

87.46 |

100.00 |

||||

Рис. 8. Изображение микроструктуры ( а ) и результаты поэлементного анализа ( б ) сплава КНТ 16, модифицированного наночастицами

Физико-механические свойства безвольфрамового твердого сплава состава TiCN-(Ni-Mo), дисперсноупрочненного А1203-нано

Таблица 3

|

№ пп. |

Содер жание А1 2 0 3 -нано, масс. % |

Прочность на изгиб, σ и , МПа |

Плотность, ρ, г/см3 |

Твердость, HRA |

Средний размер зерна TiCN, d , мкм |

Параметры микроструктуры |

Коэффициент стойкости при резании |

|

1* |

0 |

1200 |

5,80 |

89,5 |

2,7 |

А-04 |

1 |

|

2* |

0,1 |

1370 |

5,76 |

89,2 |

2,23 |

А > % |

4.0 |

|

0,2 |

1450 |

5,79 |

89,5 |

2,11 |

(30-40-16-13-1) |

4.3 |

|

|

0,3 |

1440 |

5,80 |

98,5 |

1,74 |

А > 1 % (27-50-13-10) А > 1 % (40-46-14-1) |

4.6 |

|

|

3* |

0,1 |

1460 |

5,91 |

89,5 |

2,02 |

В 0.08 (33-38-25-4) |

4.7 |

|

0,2 |

1470 |

5,92 |

98,5 |

1,83 |

А 0.02 (40-39-20-1) |

4.8 |

|

|

0,3 |

1450 |

5,92 |

98,5 |

1,68 |

В 0.08 (44-44-12) |

4.8 |

|

|

4* |

0,1 |

1370 |

5,94 |

90,0 |

2,18 |

А-02 |

1,7 |

|

0,2 |

1420 |

5,92 |

90,5 |

2,10 |

А-02 |

2,6 |

|

|

0,3 |

1490 |

5,92 |

90.0 |

1,87 |

А-04 |

1,65 |

Примечание : 1* – базовый материал; 2* – добавки наночастиц вводились в порошковую смесь TiCN-(Ni-Mo) непосредственно при загрузке перед размолом-смешиванием; 3* – после 18 часов размола основной смеси TiCN-(Ni-Mo) в виде суспензии с дополнительным размешиванием в течение 2 часов; 4* – после 2 часов размола основной смеси TiCN-(Ni-Mo) с дополнительным размешиванием в течение 18 часов.

Рис. 9. Влияние содержания нанодобавок на средний размер зерна карбонитрида титана: ■ – размер частиц А1 2 0 3 – нано = 0.05 μm; ▲ – размер частиц А1 2 0 3 – нано = 0.08 μm; ♦ – размер частиц А1 2 0 3 – нано = 0.1 μm

Использование нанопорошков для реализации нового комплекса функциональных свойств не имеет альтернативы при создании твердосплавных дисперс-ноупрочненных композиционных материалов. Результаты проведенных комплексных параметрических исследований свидетельствуют, по нашему мнению, о том, что у этих композитов реализуется известный в материаловедении принцип «состав – структура – свойства». Применение разработанных составов твердых сплавов, технологии их изготовления обеспечивает изменение структурных параметров, толщины кобальтовой прослойки связующего, снижение среднего размера карбидного зерна и, как результат, дисперсное упрочнение связующего и твердосплавного композита в целом; увеличение (по сравнению со стандартными материалами) прочности на изгиб на 25–30 %; трещиностойкости на 50 %; износостойкости (стойкость к истиранию) в 2–2,5 раза. За счет наличия в структуре твердого сплава нанопорошков оксида алюминия повышается стойкость режущего инструмента в 1,3–1,8 раза по сравнению с исходным сплавом.