Влияние добавок термоактивированной глины на прочность цементного камня

Автор: Балыков А.С., Володин В.В., Коровкин Д.И., Низина Т.А., Ошкина Л.М.

Журнал: Огарёв-online @ogarev-online

Статья в выпуске: 5 т.7, 2019 года.

Бесплатный доступ

Задачей настоящей работы явилось исследование влияния рецептурно-технологических параметров получения и эффективности применения добавок термоактивированной глины на прочность цементных композитов. Показана возможность повышения исследуемых физико-механических показателей композитов путем оптимизации режима обжига глинистого сырья и содержания разработанного модификатора.

Глина, минеральная добавка, прочность, режим обжига, цементный композит

Короткий адрес: https://sciup.org/147249755

IDR: 147249755 | УДК: 691.4:691.554

Текст научной статьи Влияние добавок термоактивированной глины на прочность цементного камня

Одним из главных индикаторов состояния экономики является развитие строительной отрасли страны. Подъём экономики, рост благосостояния народа отражаются в росте объёмов строительства жилья. В 2015 году общая площадь введённых в эксплуатацию жилых домов составила 85,3 млн. м2, что почти в 2 раза больше, чем в 2005 году [1]. Данное увеличение объёмов строительства связано с реализацией государственной программы «Обеспечение доступным и комфортным жильём и коммунальными услугами граждан Российской Федерации». Дальнейшее наращивание объёмов строительства требует увеличения производства строительных материалов. Очевидно, что эффективное решение поставленных задач зависит от организации инновационного производства строительных материалов и изделий на основе местного сырья.

В настоящее время портландцемент является основным вяжущим для строительной отрасли. Введение в портландцемент тонкодисперсных минеральных добавок природного и техногенного происхождения с целью повышения показателей его физико-технических свойств и частичной замены ими клинкера является одним из эффективных направлений обеспечения устойчивого развития в части ресурсосбережения. В последние годы для более рационального использования портландцемента и обеспечения требуемого уровня характеристик цементных композитов все чаще используются такие минеральные добавки, как микрокремнезем и метакаолин. Данные модификаторы способствуют увеличению плотности цементного камня посредством управления его фазовым составом и пористостью, позволяя тем самым повысить физико-механические и эксплуатационные свойства цементных композитов при сниженных расходах цемента [2–4].

Тем не менее, ресурсы приведенных выше добавок не обеспечивают возрастающие в них потребности строительной индустрии. В связи с этим перед исследователями стоит задача расширения сырьевой базы для получения минеральных добавок из доступного природного сырья. Одними из наиболее перспективных в данном отношении являются прокаленные глинистые породы – глиежи [5]. При этом по результатам исследований [6–8] установлено, что наибольшей пуццолановой активностью после термической обработки обладают каолинитовые, монтмориллонитовые и мусковитовые / иллитовые глины.

Территория России богата запасами самых разных видов глин. Добыча обыкновенных (легкоплавких) глин в России производится практически повсеместно. Например, на территории Республики Мордовия расположены более пятидесяти месторождений глинистых пород, что позволяет отнести разработку активных минеральных добавок на основе глинистого сырья к перспективным задачам строительной индустрии, решение которых минимизирует ряд экономических, технологических и экологических проблем цементной промышленности как в самом регионе, так и в стране в целом.

В качестве исходного сырья для разработки минеральной добавки была выбрана глина Старошайговского месторождения Республики Мордовия. Для проведения экспериментальных исследований был синтезирован план, содержащий 15 опытов, позволяющий варьировать температуру и длительность обжига на трех уровнях (соответственно, 400, 600 и 800 оС; 2, 3 и 4 ч), а содержание минеральной добавки на основе термоактивированной глины в составе цементных композитов на пяти уровнях – 2, 6, 10, 14 и 18% от массы портландцемента. Также помимо 15 составов, входящих в основной блок плана эксперимента, дополнительно исследовался бездобавочный состав (№16). Изготовление цементных композиций осуществлялось при фиксированном водотвердом отношении, равном 0,3. Прокалённые глины подвергались помолу в планетарной мельнице в течении 1 часа. Получаемые тонкодисперсные порошки вводились в состав цементного вяжущего на основе портландцемента ЦЕМ I 42,5 Н производства АО «Серебряковцемент». По результатам исследований была осуществлена оптимизация составов, модифицированных цементных вяжущих с установлением наиболее эффективных режимов обжига. Определение рациональных составов велось из анализа экспериментальной статистической модели, описывающей изменение предела прочности при сжатии цементных композитов на основе модифицированного обожженного глинистого сырья:

стсж. = 67,29 + 3,23 • %1 + 0,18 • %2 - 3,99 • %3 + 1,36 • %1 • %2 —

-0,81 • *1 • %3 — 1,38 • %2 • %3 + 0,31 • %1 • %2 • %3 — 7,55 • %2 — 4,35 • %2 + (1) +4,48 • %3 — 0,91 • %2 • %2 — 0,56 • %1 • %2 — 0,49 • %2 • %3 — 2,19 • (г, • %2 • %3)2,

где % ! - температура обжига; х2 - время обжига; х3 - доля добавки.

Выявление оптимальных областей компромиссных решений по каждому фактору в отдельности осуществлялось с помощью полигонов частот, являющихся одним из наиболее наглядных способов графического представления плотности вероятности случайной величины [9].

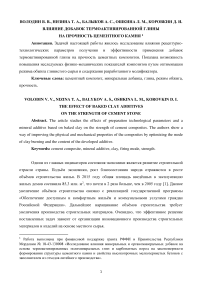

По результатам проведенных исследований установлено, что ряд модифицированных цементных композитов достигает прочностных показателей при сжатии 70-80 МПа, что сопоставимо с контрольным составом №16 (рис. 1). Наиболее высокие прочностные показатели достигнуты в составах 2, 4, 6 и 13 с содержанием обожжённой глины в количестве от 2 до 6 % от массы цемента.

Рис. 1. Предел прочности при сжатии модифицированных цементных композитов в возрасте 7 и 28 суток.

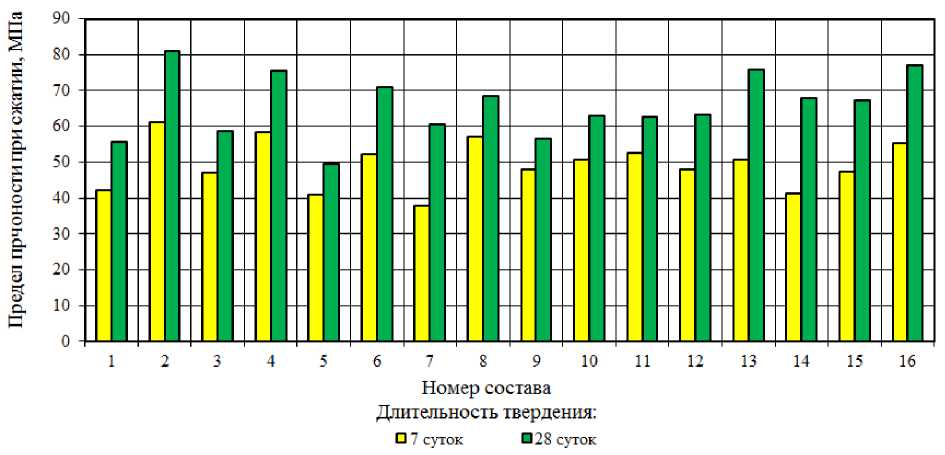

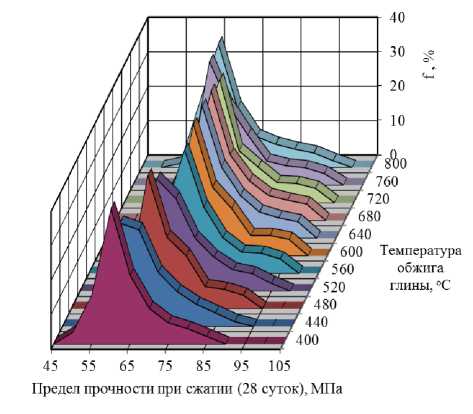

Проведённый анализ ЭС-модели (1) на основе полигонов частот (рис. 2) показал, что предел прочности при сжатии, соответствующий контрольному составу, может быть обеспечен для цементных композитов с минеральной добавкой при любом изученном уровне температуры и продолжительности обжига глинистого сырья. В то же время для принятых температурных и временных интервалов прокаливания минеральной добавки общая доля композитов с улучшенными или соответствующими контрольному составу показателями прочности варьируется от 22 до 41% в зависимости от продолжительности и от 11 до 45% в зависимости от температура прокаливания. Установлено, что увеличение времени прокаливания глины с 2 до 3 ÷ 4 часов приводит к расширению диапазона относительных значений прочностных характеристик модифицированных цементных композитов с 77,5 ÷ 115 до 62,5 ÷ 130%. Повышение температуры прокаливания обожженных глинистых пород с 400 до 720 °С позволяет изменить предельный (достижимый) диапазон сопротивления сжатию с 62,5 ÷ 107,5 до 85 ÷ 130%. Дальнейшее повышение температуры приводит к определенному снижению границ значений показателя относительной прочности – от 77,5 (нижняя граница) и до 122,5% (верхняя граница) соответственно.

а)

Рис. 2. Полигоны распределения предела прочности при сжатии модифицированных цементных композитов в возрасте 28 суток: а – от температуры обжига, б – от длительности обжига.

б)

Предел прочности при сжатии (28 суток), МПа

По результатам исследования определены оптимальные рецептурные и технологические принципы получения минеральной добавки на основе глинистого сырья, которые позволяют повысить прочность на сжатие модифицированных цементных композитов по сравнению с композицией без добавок. Наиболее эффективные добавки были получены при длительности прокаливания глины от 3 до 3,6 часов при температуре 640 ÷ 720 ° С.

Полученные данные свидетельствуют о перспективности и актуальности разработки бетонов с модифицирующими добавками на основе термически активированных полиминеральных глин, что позволяет расширить ассортимент выпускаемых сегодня модифицированных цементных композитов за счет лучшего использования местной минерально-сырьевой базы.

Список литературы Влияние добавок термоактивированной глины на прочность цементного камня

- Строительство в России. 2016: Стат. сб./Росстат. -M., 2016. -111 c.

- Кирсанова А.А., Ионов Ю.В., Орлова А.А., Крамар Л.Я. Особенности гидратации и твердения цементных бетонов с добавками модификаторами, содержащими метакаолин//Цемент и его применение. -2015. -№ 2. -С. 130-135. EDN: UCNGXZ

- Низина Т.А., Балыков А.С., Макарова Л.В., Коровкин Д.И., Володин В.В. Исследование комплексов активных минеральных добавок и дисперсных волокон при разработке составов дисперсно-армированных модифицированных мелкозернистых бетонов//Вестник Волжского регионального отделения Российской академии архитектуры и строительных наук. -2017. -№ 20. -С. 230-240. EDN: YVBHJZ

- Дворкин Л.И., Житковский В.В., Дворкин О.Л., Разумовский А.Р. Метакаолин -эффективная минеральная добавка для бетонов//Технологии бетонов. -2015. -№ 9-10 (110-111). -С. 21-24. EDN: UYFAZF

- Schulze S.E., Pierkes R., Rickert J. Optimization of cements with calcined clays as supplementary cementations materials//Proceedings of the 1st International Conference on Calcined Clays for Sustainable Concrete. -Springer, 2015. -P. 59-66.

- Rakhimov R.Z., Rakhimova N.R., Gaifullin A.R., Morozov V.P. Properties of Portland cement paste incorporated with loamy clay//Geosystem Engineering. -2017. -Т. 20. -№6. -С. 318-325. EDN: XNLCXF

- Fernandez R., Martizena F., Scrivener K.L. The origin of the pozzolanic activity of calcined clay minerals: A comparison between kaolinite, illite and montmorrilonite//Cement and Concrete Research. -2011. -No. 41. -P. 113-122. EDN: OETEPX

- Володин В.В., Низина Т.А., Балыков А.С., Коровкин Д.И. Опыт применения обожжённой глины в качестве минеральной добавки к цементным композитам//Долговечность строительных материалов, изделий и конструкций: материалы Всерос. науч.-техн. конф. -Саранск: Изд-во Мордов. ун-та, 2018. -С. 36-41. EDN: PIMYNC

- Ляшенко Т.В., Вознесенский В.А. Методология рецептурно-технологических полей в компьютерном строительном материаловедении. -Одесса: Астропринт, 2017. -168 с. EDN: XOKOMP