Влияние добавок ультрадисперсного Al2O3 на физико-механические свойства корундовой керамики

Автор: Степанов Егор И., Григорьев Михаил В., Кирко Владимир И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.1, 2008 года.

Бесплатный доступ

В работе исследовано влияние ультрадисперсного Al2O3 на физико-механические свойства корундовой керамики.

Ультрадисперсный al2o3, корундовая керамика, физико-механические свойства

Короткий адрес: https://sciup.org/146114460

IDR: 146114460 | УДК: 670

Текст научной статьи Влияние добавок ультрадисперсного Al2O3 на физико-механические свойства корундовой керамики

Одним из перспективных способов улучшения физико-механических свойств конструкционных и керамических материалов считается введение в матрицу добавок нанопорошков [1]. В этом случае увеличиваются их прочностные характеристики, увеличивается плотность и, соответственно, уменьшается пористость, что является существенным для вакуум-плотной керамики.

Известно, что некогерентные включения в матрице могут быть источниками, эмитирующими дислокации, которые при деформации пересекают первоначальные плоскости скольжения и вызывают дополнительное упрочнение матрицы [2].

В настоящее время в качестве вакуум-плотной керамики широко используются марки А-98 и ВК-94-1, химический состав которых приведен в табл. 1.

Таблица 1. Химический состав керамики А-98 и ВК-94-1

|

% марка |

Al2O3 |

SiO2 |

MnO |

Cr 2 O 3 |

TiO2 |

|

А-98 |

98 |

- |

- |

- |

2 |

|

ВК-94-1 |

94,39 |

2,77 |

2,35 |

0,49 |

- |

Целью настоящей работы было исследование влияния добавок ультрадисперсного Al2O3 на физико-механические свойства корундовой керамики А-98 и ВК-94-1.

В качестве присадки был использован ультрадисперсный порошок (УДП) α-Al2O3, синтезированный взрывным методом. Средний размер его частиц составлял 77 нм.

Образцы корундовой керамики синтезировались методом порошковой металлургии. В подготовленную шихту керамики А-98 и ВК-94-1 добавлялся УДП Al2O3. Полученная смесь подвергалась гомогенизации в шаровой мельнице. Для придания сырцам прочности после прессования в качестве связки использовался 10 %-й раствор поливинилового спирта (ПВС). Навески массой 2 г прессовались под давлением 100 МПа. Полученные образцы спекали в муфельной печи в интервале температур 1300-1600 °С в атмосфере воздуха в режиме скорости нагревания 1 °С в минуту с последующей выдержкой при заданной температуре в течение одного часа.

Спеченные образцы подвергались следующим исследованиям:

-

- структура и фазовый состав исследовались методом рентгеноструктурного анализа на установке ДРОН-3м;

-

- плотность измерялась методом гидростатического взвешивания;

-

- механическая прочность на сжатие и модуль упругости Юнга исследовались на установке “Instron-1185” (скорость движения пуансона составляла 0,02 мм/мин).

Согласно данным рентгеноструктурного анализа, структура синтезированных керамик ВК-94-1 и А-98 преимущественно кубическая, что обусловлено преобладанием в образцах фазы α-Al2O3. На рентгенограммах наблюдалось уменьшение уровня фона с увеличением концентрации УДП. Последнее может свидетельствовать об активизации процессов твердофазного спекания, массопереноса и уменьшения остаточной аморфной составляющей [3]. Во всех рентгенограммах обнаружен сдвиг пиков по углам 2Θ на 0,04-0,08°, что объясняется в случае керамики А-98 внедрением атомов Ti в атомную решетку корунда и увеличением межплоскостного расстояния.

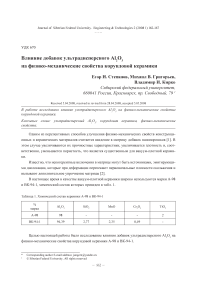

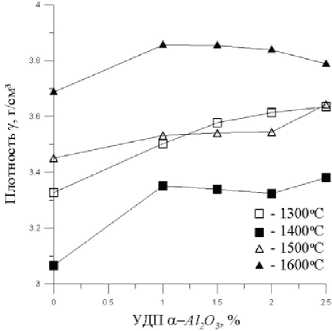

На рис. 1 (а, б) приведены зависимости плотности керамики А-98 и ВК-94-1, а на рис. 2 (а, б) – коэффициенты их линейной усадки от концентрации УДП соответственно.

Как видно из рисунков, плотность керамики возрастает как от увеличения добавки УДП Al2O3, так и от повышения температуры спекания. Максимальное значение плотности составляет 3,85 г/см3 при 1600 °С и 1 % УДП Al2O3, при этом остаточная пористость не превышает 3 %.

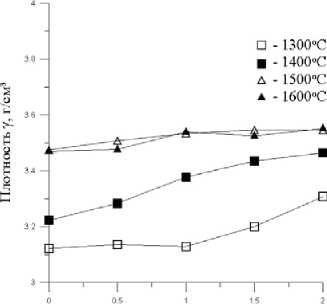

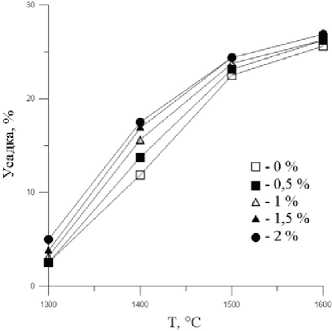

Усадка керамики увеличивается с ростом температуры и достигает 28 % при обжиговой температуре 1500 °С в образцах с добавкой 2 % УДП.

Возрастание плотности керамики с увеличением концентрации УДП объясняется дисперсным ее упрочнением за счет заполнения УДП мест тройных стыков и пор. Начало усадки керамики было зарегистрировано при температуре 1200 °С, а в интервале температур от 1300 до 1500 °С скорость усадки достигала наибольшего значения. Как свидетельствуют работы [4, 5], последнее определяется зернограничным скольжением и образованием агрегатов. Кроме того, уплотнение (с более низкой скоростью) происходит за счет увеличения площадей контактов между частицами в результате активации диффузионных процессов.

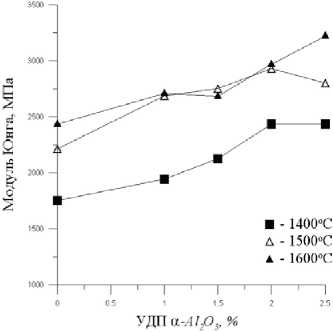

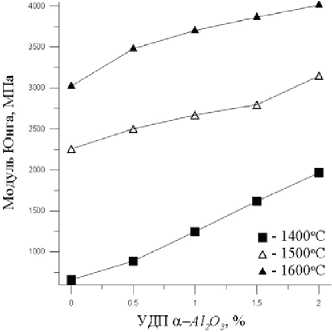

На рис. 3 (а, б) приведены зависимости модуля Юнга от концентрации УДП α-Al2O3 керамик А-98 и ВК-94-1 соответственно. Модуль Юнга в обоих случаях увеличивается с концентрацией УДП и достигает в первом случае 3200 МПа, а во втором — 4010 МПа (при температуре спекания 1600 °С).

Рис. 1. Зависимость плотности керамики А-98 (а) и ВК-94-1 (б) от концентрации УДП α-Al2O3

УДП а-Д^О^ % б)

Рис. 2. Зависимость коэффициента линейной усадки керамики А-98 (а) и ВК-94-1 (б) от концентрации УДП α-Al2O3

б)

Рис. 3. Зависимости модуля Юнга керамики А-98 (а) и ВК-94-1 (б) от концентрации УДП α-Al2O3

б)

УДП иЛ1р,, % б)

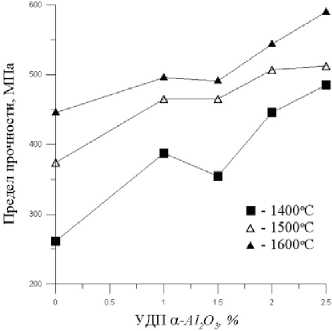

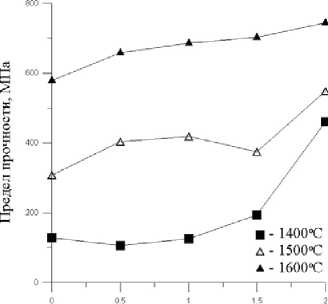

Рис. 4. Зависимость предела прочности керамики А-98 (а) и ВК-94-1 (б) от концентрации УДП α-Al2O3

На рис. 4 (а, б) приведены зависимости предела прочности от концентрации УДП α-Al2O3 керамик. Предел прочности увеличивается с концентрацией УДП (по сравнению с исходными значениями) и достигает 590 МПа (при температуре спекания 1600 °С) в случае керамики А-98 и 750 МПа – в случае керамики ВК-94-1.

Как видно из графиков, прочностные характеристики керамики с добавками УДП, благодаря формированию нанокристаллических включений с термически устойчивой высокодисперсной структурой и активизации процессов твердофазного спекания, возрастают от 15 до 25 % в сравнении с материалами, полученными по традиционным технологиям при более высоких температурах. Эффект совпадает с литературными данными [6].

Выводы

-

1. Показано, что добавка 2,5 % УДП Al2O3 в шихту корундовой керамики приводит к увеличению механической прочности и модуля Юнга на величины, достигающие 25 %.

-

2. Эффективность легирования существенным образом зависит от процентного содержания частиц ультрадисперсной фракции.

-

3. Достижение идентичных физико-механических характеристик керамики позволяет уменьшить температуру их окончательного обжига на 150-200 °С.

Авторы благодарны д.ф.-м.н., проф. С.Н. Кулькову (ИФПиМ СО РАН) за оказанное содействие в работе.