Влияние добавок водяного пара и диоксида углерода на характеристики процесса кислородной газификации пылеугольного топлива

Автор: Донской Игорь Геннадьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Рассматривается процесс газификации угольной пыли в потоке дутья с высоким содержанием кислорода (типа Shell). Для повышения выхода горючих компонентов обычно используют добавление водяного пара. В настоящей работе с помощью математической модели в одномерном стационарном приближении исследуется изменение характеристик процесса при добавлении к кислородному дутью диоксида углерода и смеси диоксида углерода и водяного пара. Для всех рассмотренных вариантов оценивается эффективность термохимической конверсии (химический к.п.д.), содержание горючих газов и полнота конверсии углерода топлива. Расчеты показывают, что добавление диоксида углерода позволяет снизить удельные затраты кислорода на газификацию и повысить полноту конверсии топлива. Изменение соотношения водяного пар и диоксида углерода позволяет управлять составом газа (хотя и в довольно узком диапазоне) и температурой сырого генераторного газа на выходе из реакционной зоны.

Газификация угольной пыли, высокотемпературные процессы, математическое моделирование

Короткий адрес: https://sciup.org/147234086

IDR: 147234086 | УДК: 662.7 | DOI: 10.14529/power210102

Текст научной статьи Влияние добавок водяного пара и диоксида углерода на характеристики процесса кислородной газификации пылеугольного топлива

Газификация угольной пыли и водоугольных суспензий широко используется для производства водорода [1]. В обзоре [2] указывается, что основной прирост газогенераторных мощностей наблюдается, в первую очередь, в химической промышленности. Кроме того, существует несколько демонстрационных и коммерческих электростанций, работающих по парогазовому циклу на продуктах газификации угля [3]. Несмотря на лучшие экологические характеристики и высокий к.п.д. производства электроэнергии, угольные парогазовые установки пока не получили широкого распространения. Это связано, с одной стороны, с успехами в развитии традиционных угольных энергоустановок [4], а с другой стороны, с рядом непреодоленных проблем (таких как высокие капитальные затраты [5] и недостаточная надежность [6]). Эффективность парогазовой установки с газификацией угля во многом зависит от эффективности работы реактора газификации. При изменении условий процесса, например, состава или расхода топлива, реактор должен сохранять устойчивость работы при существующих ограничениях (например, по условиям жидкого шлакования [7]) и требованиях системы очистки газа [8]. Возможными управляющими параметрами при этом являются состав и расход газифицирующего агента. В связи с этим интересно исследовать влияние этих параметров на процесс газификации.

Актуальность темы исследования

Угольные ТЭС с внутрицикловой газификацией имеют перспективы для условий России при устаревании существующего энергооборудования и снижении среднего качества энергетических углей [9]. Газификация угля позволяет сочетать энергетическое и химическое производство (например, синтез жидких топлив или производство водорода) при использовании многоцелевых установок [10].

Обзор исследований других авторов

Большая часть существующих газогенераторов большой мощности работает на дутье, обогащенном кислородом до 80 % и более [2]. При этом затраты на разделение воздуха, как правило, окупаются высокой полнотой конверсии топлива и высоким содержанием горючих компонентов в газе. Для повышения эффективности регенерации высокотемпературной теплоты обычно используется добавление водяного пара [11].

В работе [12] авторы использовали математическую модель стационарного процесса газификация для сравнения эффективности использования водоугольных и углекислотных топливных суспензий. Расчеты показали, что добавки диоксида углерода позволяют снизить удельный расход кислорода при заданной температуре (по сравнению с водоугольной супензией), однако при этом снижается средняя степень конверсии топлива. Авторы [13] экспериментально исследовали свойства углекислотных суспензий: измерения показали, что вязкость и поверхностное натяжение углекислотных суспензий меньше по сравнению с водоугольными суспензиями, поэтому для их транспорта и распыла требуются меньшие механические затраты. Ими были получены углекислотные суспензии с долей твердой фазы до 66 % масс. Для работы с углекислотными суспензиями требуются высокие давления, поэтому экономическая эффективность их использования определяется рабочим давлением и тепловой мощностью реактора.

Процесс ступенчатой газификации с добавлением диоксида углерода (до 25 % об.) предложен в работе [14]. Экспериментальная установка позволила достичь химического к.п.д. порядка 45–50 % при степени конверсии топлива 90–95 %. Невысокие показатели процесса, видимо, связаны с высокими теплопотерями (мощность установки составляла 3 т/сут, а концентрация кислорода была близка к воздушной). Подобный процесс рассматривался в работе [15], где было показано, что при удалении и захоронении диоксида углерода его рециркуляция и частичное использование в процессе газификации может повысить к.п.д. установки в целом. В работе [16] предложена схема установки, в которой диоксид углерода используется не только в процессе газификации, но и в качестве рабочего тела в силовом цикле: авторы считают, что в оптимальных режимах такая установка может иметь брутто-к.п.д. производства электроэнергии при работе на угле до 51 %.

Модели реагирования топлива с газифицирующими агентами немного изменяются при использовании смесей O 2 /CO 2 . Коэффициент диффузии кислорода существенно меняется по ширине приповерхностного слоя: уменьшается в области, богатой диоксидом углерода, и возрастает в области, богатой монооксидом углерода, который образуется при газификации [17]. Из-за меньшей реакционной способности и температуры реакции увеличивается вклад кинетики гетерогенных реакций, а степень использования внутренней поверхности возрастает [18]. Пиролиз может ускоряться за счет повышения теплоемкости высокотемпературной газовой смеси [19], однако из-за снижения коэффициента диффузии зажигание и горение частицы замедляется [20].

Таким образом, влияние добавок водяного пара и диоксида углерода может разнонаправленно влиять на макрокинетику конверсии твердого топлива. Установки с подобными процессами могут иметь высокий к.п.д., однако существующие экспериментальные данные недостаточны.

Научная новизна

Впервые исследованы характеристики процесса газификации угольной пыли в широком диапазоне состава газифицирующего агента, состоящего из кислорода, азота, диоксида углерода и водяного пара. Автором настоящей работы ранее [21]

было исследовано влияние высокотемпературного нагрева на эффективность газификации угля при концентрации кислорода в дутье 20–30 % об. В настоящей работе рассматривается процесс газификации с высокой концентрацией кислорода: при этом эффект от использования добавок оказывается меньшим, но вполне ощутимым, особенно если речь идет о регулировке процесса выбором состава газифицирующего агента.

Математическая модель

Для оценки характеристик процесса газификации используется математическая модель, подробно описанная в работе [22]. Особенностью модели является комбинирование вычислительных подходов химической термодинамики и гетерогенной кинетики, благодаря чему можно существенно сократить объем вычислений. Кинетика гетерогенных реакций (сушка, пиролиз, газификация) описывается с помощью системы дифференциальных уравнений, а состав системы определяется условиями равновесия в газовой фазе, т. е. в результате решения экстремальной задачи [23].

Тепловой баланс для частиц топлива записывается в виде дифференциального уравнения

d (mpTp) / \

U. d. = “ SP (Tg - TP) +

+ 8C S p ( T W - T 4 ) + ^ Q^.

В уравнении (1) z – пространственная координата (длина реакционной зоны), м; U – скорость движения частицы, м/с; mp – масса частицы, кг; Tp – температура частицы, К; c p – теплоемкость частицы, Дж/кг/К; α – коэффициент теплоотдачи, Вт/м2/К; Sp – внешняя поверхность частицы, м2; ε – степень черноты частицы; σ – постоянная Стефана – Больцмана, Вт/м2/К4; T g – температура газа, К; T w – температура стенки, К; r j – скорость физико-химического процесса, связанного с частицей, кг/с (сушка, пиролиз, реакции с газами); Q j – тепловой эффект, Дж/кг.

Скорость сушки rdr рассчитывается по-разному в зависимости от температурных условий:

r dr = 1

вSM.O / \ p H2O eq

R T ( ^ H 2 O ^ H 2O ) , T P - Tb ’

a SP (Tg — Tp ) + Ш SP (Tw — Tp ) Odd ’P > b,

Здесь T b – температура кипения воды при данных условиях, К; в - коэффициент массоотдачи, м/с; P H O – парциальное давление паров воды, Па; R g – газовая постоянная, Дж/моль/К.

Скорость пиролиза r pyr зависит от температуры по аррениусовскому закону:

(

r pyr = k pyr exp

V

E pyr R g T p

m V .

Здесь k pyr – предэкспоненциальный множитель, 1/с; E pyr – энергия активации, Дж/моль; m V – масса

летучих веществ в частице, кг.

Гетерогенные реакции протекают согласно уравнениям диффузионной кинетики:

рода 80 %): 20 % N 2 ; 20 % H 2 O; 20 % CO 2 ; 10 % N 2 , 10 % H 2 O; 10 % N 2 , 10 % CO 2 ; 10 % CO 2 , 10 % H 2 O; 6,6 % N 2 , 6,6 % H 2 O, 6,6 % CO 2 .

Критерием эффективности процесса газификации обычно считается химический к.п.д., равный отношению теплотворной способности генераторного газа к теплотворной способности твердого топлива:

r g

S p C g

1 + d p

.

n =

G g ( y CO Q CO + y H 2 Q H 2 + y CH 4 Q CH 4 )

k g e

E g R g T

NuDDg

G f Q f

100%. (5)

Здесь C g – концентрация газообразного окислителя (O2, CO2, H2O); kg – предэкспоненциальный множитель гетерогенной реакции, м/с; Eg – энергия активации, Дж/моль; NuD – диффузионное число Нуссельта; Dg – коэффициент диффузии газообразного окислителя, м2/с; dp – размер частицы, м. Тепловые эффекты Q j оцениваются из термохимических данных. Решение системы уравнений находится следующим образом: кинетика химических превращений рассчитывается с помощью системы обыкновенных дифференциальных уравнений для изменения массы частицы при заданном распределении температур (2)–(4), при этом состав газа определяется из решения задачи частичного термодинамического равновесия [23]; затем решается стационарная задача переноса теплоты с учетом источников теплоты (1). Вычислительные особенности модели обсуждаются в работе [22].

Методология исследования

При оптимизации в качестве независимых параметров выступают следующие переменные: удельный расход газифицирующего агента; доля водяного пара; доля диоксида углерода. Геометрические размеры реакционной зоны в расчетах фиксированы: диаметр составляет 1,5 м (средний диаметр с учетом формирования зоны рециркуляции [24]), длина равна 6 м. Рабочее давление равно 30 атм, входящие потоки имеют температуру 300 К. Концентрация кислорода во всех случаях равна 80 % об. Технический кислород для пылеугольных газогенераторов обычно имеет чистоту от 95 % об. и выше, но для транспорта пыли обычно используется сжатый азот [11], который снижает эффективную концентрацию кислорода. Расход топлива составляет 70 т/ч. Для расчетов взят каменный уголь со следующими характеристиками: Wr = 9,2 %; Ad = 12,67 %; Vdaf = 30,9 %; Cdaf = 82,48 %; Hdaf = 5,06 %; Ndaf = 1,91 %; Sdaf = 1,09 %, средний размер частиц 100 мкм. Расход окислителя задается через стехиометрическое соотношение α (отношение расхода молекулярного кислорода к необходимому для полного сжигания установленного расхода топлива). Величина α варьируется от 0,25 до 0,5 с шагом в 0,01. Рассматриваются следующие составы газифицирующего агента (при фиксированной объемной доле кисло-

Здесь Gg – массовый выход газа, кг/с; G f – массовый расход топлива, кг/с; y j – массовая доля j -го компонента; Q j – теплота сгорания j -го компонента, Дж/кг; Q f – теплота сгорания топлива, Дж/кг.

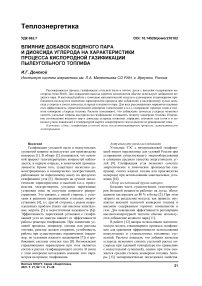

Зависимость химического к.п.д. от стехиометрического соотношения α обычно имеет один экстремум, соответствующий условиям наиболее полной конверсии топлива при наименьшей степени окисления горючих компонентов газа [25]. Такие зависимости можно наблюдать на рис. 1а: видно, что расчетные кривые для разных составов газифицирующего агента качественно похожи между собой, отличаясь величиной максимума и его положением. Добавление водяного пара сдвигает положение максимума в сторону больших значений α, добавление диоксида углерода, наоборот, позволяет проводить процесс газификации при меньших расходах кислорода. Добавление равных объемных долей водяного пара и диоксида углерода почти не меняет положение максимума по сравнению с азотно-кислородной смесью. На рис. 1б показано сравнение максимальных значений химического к.п.д. в разных атмосферах: газификация в смесях O2/CO2, O2/H2O и O2/CO2/H2O оказывается наиболее эффективной (химический к.п.д. около 76 %), при этом добавление диоксида углерода к азоту дает лучший эффект по сравнению с добавлением водяного пара. Интересно, что смесь с равными долями азота, водяного пара и диоксида углерода позволяет достичь большего химического к.п.д. по сравнению с комбинациями N2/CO2 и N 2 /H 2 O.

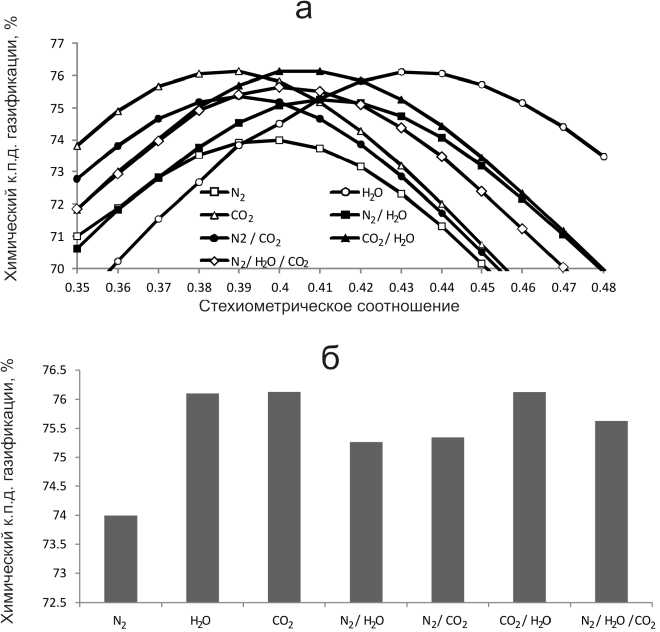

Зависимость температуры газа и степени конверсии топлива на выходе из газогенератора от α приведена на рис. 2: все кривые монотонно растут с увеличением удельного расхода кислорода. При этом температура при фиксированном значении α растет в ряду (рис. 2а): H 2 O < CO 2 /H 2 O < N 2 /H 2 O < < N 2 /H 2 O/CO 2 < CO 2 < N 2 /CO 2 < N 2 . Водяной пар оказывается более эффективным реагентом для снижения температуры процесса. Полнота конверсии топлива растет в ряду (рис. 2 б ): H2O < N2/H2O < < CO 2 /H 2 O < N 2 /H 2 O/CO 2 < N 2 < N 2 /CO 2 < CO 2 , т. е. снижение температуры процесса при добавлении водяного пара ожидаемо приводит к ухудшению конверсии топлива. Видимо, снижение температуры

Рис. 1. Химический к.п.д. газификации угля: зависимость от стехиометрического соотношения α (а) и зависимость максимального химического к.п.д. от состава газифицирующего агента (б)

a

-е-м2/ h2o

-e-N2/co2

-*-C02/ H20

^^n2/ h2o/co:

0.44 0.46 0.48 0.5

-е-м2/ h2o

-*-CO2/H2O

Стехиометрическое соотношение

Рис. 2. Зависимость температуры генераторного газа (а) и полноты конверсии топлива (б) от стехиометрического соотношения α при добавлении диоксида углерода связано в большей степени с ростом удельной теплоемкости газовой смеси, в то время как водяной пар, который обладает большей реакционной способностью по отношению к углероду (по сравнению с диоксидом углерода [26]), снижает температуру процесса за счет эндотермической реакции.

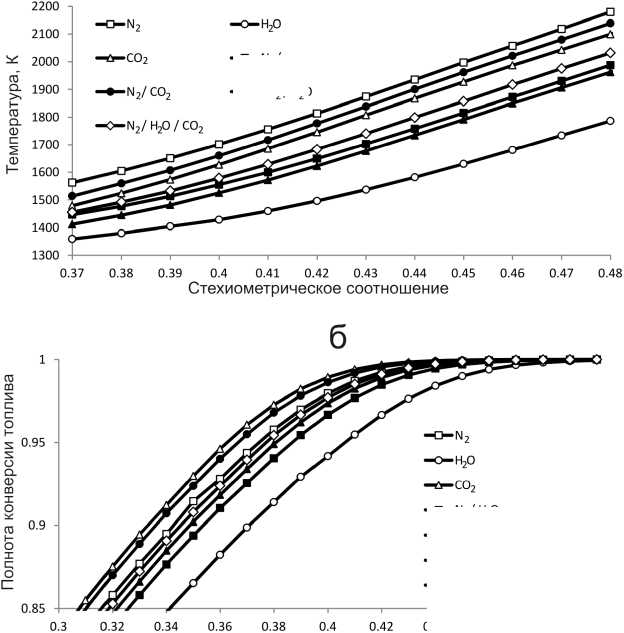

Зависимость состава газа от стехиометрического соотношения приведена на рис. 3а, б. Добавление диоксида углерода способствует увеличению выхода СО и снижает выход Н2 (в том числе за счет смещения равновесия в реакции водяного сдвига). Зеркально обратный эффект дает добав- ление водяного пара. Отношение H2/CO в рассмотренном диапазоне условий меняется от 0,18 до 0,47. При равных долях диоксида углерода и водяного пара зависимость отношения Н2/СО от величины α незначительно отличается от той же зависимости для смеси O2/N2 (рис. 3в).

Использование смесей диоксида углерода и водяного пара может быть одним из способов управления температурой процесса газификации при сохранении таких его характеристик, как химический к.п.д. и состав газа. Естественно, что более точная оптимизация параметров требует надежных экспериментальных данных. Дальней-

Рис. 3. Зависимость состава генераторного газа от стехиометрического соотношения: концентрация CO (а), концентрация H 2 (б) и отношение H 2 /CO (в)

шее повышение эффективности стадии газификации возможно при переходе в область аллотерми-ческих режимов [27].

Сравнение теоретических и экспериментальных данных

Представленная математическая модель применялась в предыдущих работах автора для оценки эффективности процесса газификации углей в поточных газогенераторах с парокислородным [22] и воздушным дутьем [28]. Там же дается сравнение результатов моделирования с известными экспериментальными данными и результатами CFD-моделирования. Полученная в настоящей работе величина максимального химического к.п.д. при газификации с добавлением диоксида углерода (76 %) довольно близко соответствует значению, полученному авторами [10] для аналогичных условий (76,2 %).

Практическая значимость

Теоретическая оценка состава газообразных продуктов газификации угля требует, как правило, достаточно сложных математических моделей. Однако при оптимизационных расчетах энергетических установок в целом эти модели не могут быть полноценно применены из-за роста вычислительных затрат. В связи с этим большой интерес представляет разработка упрощенных моделей, которые позволяют проводить оптимизацию процесса и снабжать модели установок данными для выбора оптимального режима с учетом ограничений, которые возникают при рассмотрении про- цесса на уровне реакционной зоны. Результаты данной работы могут быть использованы при моделировании и оптимизации перспективных парогазовых установок с газификацией угля [29], а также при разработке систем управления такими установками (например, при создании режимных карт [30]).

В работе проведено расчетное исследование эффективности процесса газификации угля в смесях O 2 /N 2 /CO 2 /H 2 O. Концентрация кислорода во всех случаях равна 80 %, концентрации других реагентов меняются в пределах от 0 до 10 %. Расчеты показывают, что применение смесей с водяным паром и диоксидом углерода повышает химический к.п.д. газификации, но снижает температуру процесса. Добавление водяного пара может приводить к снижению полноты конверсии топлива, добавление диоксида углерода во всех рассмотренных случаях приводит к увеличению полноты конверсии. Полученные результаты могут быть полезны при разработке реакторов газификации, в том числе в составе энергетических установок с высокой экологической эффективностью (угольных парогазовых установок, установок с удалением диоксида углерода).

Работа выполнена в рамках гранта Президента РФ для государственной поддержки молодых кандидатов наук (МК-157.2020.8).

Список литературы Влияние добавок водяного пара и диоксида углерода на характеристики процесса кислородной газификации пылеугольного топлива

- Veras T.S., Mozer T.S., dos Santos D.C.R.M., Cesar A.S. Hydrogen: Trends, production and characterization of the main process worldwide. International Journal of Hydrogen Energy, 2017, vol. 42, no. 4, pp. 2018–2033. DOI: 10.1016/j.ijhydene.2016.08.219

- Gasification technologies. Thyssenkrupp Industrial Solutions AG. Germany, 2019. 24 p.

- Wang T., Stiegel G. (Eds.) Integrated gasification combined cycle (IGCC) technologies. Woodhead Publ., 2017. 929 p.

- Feng W. China’s national demonstration project achieves around 50% net efficiency with 600°C class materials. Fuel, 2018, vol. 223, pp. 344–353. DOI: 10.1016/j.fuel.2018.01.060

- Phillips J.N., Booras G.S., Marasigan J. The History of Integrated Gasification Combined-Cycle Power Plants. Proceedings of ASME Turbo Expo 2017: Turbomachinery Technical Conference and Exposition GT 2017 (June 26–30, 2017, Charlotte, NC, USA). Paper No. GT2017-64507, V003T03A007. DOI: 10.1115/GT2017-64507

- Laugwitz A., Grabner M., Meyer B. Availability analysis of integrated gasification combined cycle (IGCC) power plants. Power Plant Life Management and Performance Improvement. Woodhead Publ., 2011. pp. 110–142. DOI: 10.1533/9780857093806.1.110

- Донской И.Г. Влияние состава угольно-биомассного топлива на эффективность его газификации в газогенераторах поточного типа // Химия твердого топлива. 2019. № 2. С. 55–62. [Donskoy I.G. [Influence of the composition of biomass coal fuel on the efficiency of its gasification in flow-type gas generators]. Khimiya tverdogo topliva [Solid fuel chemistry], 2019, no. 2, pp. 55–62. (in Russ.)] DOI: 10.1134/S002311771902004X

- Zhu Q. High temperature syngas coolers (CCC/257). IEA Clean Coal Centre, 2015. 60 p.

- Тумановский А.Г. Перспективы развития угольных ТЭС России // Теплоэнергетика. 2017, № 6. С. 3–13. [Tumanovskiy A.G. [Prospects for the development of coal-fired thermal power plants in Russia]. Thermal Engineering, 2017, no. 6, pp. 3–13. (in Russ.)] DOI: 10.1134/S004036361706008X

- Kler A.M., Tyurina E.A., Mednikov A.S. A plant for methanol and electricity production: Technicaleconomic analysis. Energy, 2018, vol. 165B, pp. 890–899. DOI: 10.1016/j.energy.2018.09.179

- Рыжков А.Ф., Филиппов П.С., Богатова Т.Ф. Анализ работы парогазовых установок с внутрицикловой газификацией. Екатеринбург: Издательство Уральского университета, 2019. 168 с. [Ryzhkov A.F., Filippov P.S., Bogatova T.F. Analiz raboty parogazovykh ustanovok s vnutritsiklovoy gazifikatsiyey [Analysis of the operation of combined cycle gasification units]. Ekaterinburg, Ural University Publishing House, 2019. 168 p.]

- Botero C., Field R.P., Herzog H.J., Ghoniem A.F. Impact of finite-rate kinetics on carbon conversion in a high-pressure, single-stage entrained flow gasifier with coal-CO2 slurry feed. Applied Energy, 2013, vol. 104, pp. 408–417. DOI: 10.1016/j.apenergy.2012.11.028

- Tupsakhare S., Dooher J., Modroukas D., Castaldi M. Improved gasification efficiency in IGCC plants & viscosity reduction of liquid fuels and solid fuel dispersion using liquid and gaseous CO2. Fuel, 2019, vol. 256, p. 115848. DOI: 10.1016/j.fuel.2019.115848

- Kidoguchi K., Hara S., Oki Y., Kajitani S., Umemoto S., Inumaru J. Development of Oxy-Fuel IGCC System With CO2 Recirculation for CO2 Capture: Experimental Examination on Effect of Gasification Reaction Promotion by CO2 Enriched Using Bench Scale Gasifier Facility. Proceedings of the ASME 2011 Power Conference (Denver, USA, July 12–14 2011), 2011, vol. 2, pp. 485–492. DOI: 10.1115/POWER2011-55458

- Ishi H., Hayashi T., Tada H., Yokohama K., Takashima R., Hayashi J. Critical assessment of oxy-fuel integrated coal gasification combined cycles. Applied Energy, 2019, vols. 233–234, pp. 156–169. DOI: 10.1016/j.apenergy.2018.10.021

- Allam R., Martin S., Forrest B., Fetvedt J., Lu X., Freed D., Brown Jr. G.W., Sasaki T., Itoh M., Manning J. Demonstration of the Allam Cycle: An Update on the Development Status of a High Efficiency Supercritical Carbon Dioxide Power Process Employing Full Carbon Capture. Energy Procedia, 2017, vol. 114, pp. 5948–5966. DOI: 10.1016/j.egypro.2017.03.1731

- Yu J., Ou W., Zhou K. Mass transfer coefficients considering boundary layer reaction in oxy-fuel combustion of coal char. Fuel, 2014, vol. 124, pp. 173–182. DOI: 10.1016/j.fuel.2014.01.101

- Xue Z., Guo Q., Gong Y., Xu J., Yu G. Numerical study of a reacting single coal char particle with different pore structures moving in a hot O2/CO2 atmosphere. Fuel, 2017, vol. 206, pp. 381–389. DOI: 10.1016/j.fuel.2017.06.035

- Li T., Farmand P., Geschwinder C., Greifenstein M., Koser J., Schumann C., Attili A., Pitsch H., Dreizler A., Bohm B. Homogeneous ignition and volatile combustion of single solid fuel particles in air and oxy-fuel conditions. Fuel, 2021, vol. 291, p. 120101. DOI: 10.1016/j.fuel.2020.120101

- Duan L., Li L., Liu D., Zhao C. Fundamental study on fuel-staged oxy-fuel fluidized bed combustion. Combustion and Flame, 2019, vol. 206, pp. 227–238. DOI: 10.1016/j.combustflame.2019.05.008

- Donskoy I. Mathematical modelling of the oxyfuel gasification of pulverized coal fuel. E3S Web of Conferences, 2020, vol. 209, p. 03011. DOI: 10.1051/e3sconf/202020903011

- Donskoy I.G., Shamansky V.A., Kozlov A.N., Svishchev D.A. Coal gasification process simulations using combined kinetic-thermodynamic models in one-dimensional approximation. Combustion Theory and Modelling, 2017, vol. 21, no. 3, pp. 529–559. DOI: 10.1080/13647830.2016.1259505

- Kaganovich B.M., Keiko A.V., Shamansky V.A. Equilibrium thermodynamic modeling of dissipative macroscopic systems. Advances in Chemical Engineering, 2010, vol. 39, pp. 1–74. DOI: 10.1016/S0065-2377(10)39001-6

- Monaghan R.F.D., Ghoniem A.F. A dynamic reduced order model for simulating entrained flow gasifiers. Part I: Model development and description. Fuel, 2012, vol. 91, pp. 61–80. DOI: 10.1016/j.fuel.2011.07.015

- Prins M.J., Ptasinski K.J. Energy and exergy analyses of the oxidation and gasification of carbon. Energy, 2005, vol. 30, no. 7, pp. 982–1002. DOI: 10.1016/j.energy.2004.08.010

- Roberts D.G., Harris D.J. Char gasification in mixtures of CO2 and H2O: Competition and inhibition. Fuel, 2007, vol. 86, pp. 2672–2678. DOI: 10.1016/j.fuel.2007.03.019

- Ryzhkov A., Bogatova T., Gordeev S. Technological solutions for an advanced IGCC plant. Fuel, 2018, vol. 214, pp. 63–72. DOI: 10.1016/j.fuel.2017.10.099

- Рыжков А.Ф., Абаимов Н.А., Донской И.Г., Свищев Д.А. Модернизация поточного воздушного газификатора для твердотопливной парогазовой установки // Физика горения и взрыва. 2018. Т. 54, № 3. С. 96–103. [Ryzhkov A.F., Abaimov N.A., Donskoy I.G., Svishchev D.A. Modernization of a stream air gasifier for a solid-fuel steam-gas installation. Fizika goreniya i vzryva [Physics of Combustion and Explosion], 2018, vol. 54, no. 3, pp. 96–103. (in Russ.)] DOI: 10.15372/FGV20180310

- Донской И.Г., Маринченко А.Ю., Клер А.М., Рыжков А.Ф. Оптимизация режимов работы парогазовой мини-ТЭС с атмосферным газогенератором // Теплофизика и аэромеханика. 2015. Т. 22, № 5. С. 663–671. [Donskoy I.G., Marinchenko A.Yu., Kler A.M., Ryzhkov A.F. Optimization of operating modes of a steam-gas mini-TPP with an atmospheric gas generator. Teplofizika i aeromekhanika [Thermal physics and aeromechanics], 2015, vol. 22, no. 5, pp. 663–671.]

- Valero A., Uson S. Oxy-co-gasification of coal and biomass in an integrated gasification combined cycle (IGCC) power plant. Energy, 2006, vol. 31, pp. 1643–1655. DOI: 10.1016/j.energy.2006.01.005