Влияние доли добавки эмиттера электронов и анионов в технологической засыпке на ускорения процессов термодиффузионного хромирования

Автор: Шабурова Н.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 3 т.23, 2023 года.

Бесплатный доступ

Приводятся результаты экспериментов по термодиффузионному хромированию образцов конструкционной стали с использованием внутреннего эмиссионного поля, создаваемого в технологической засыпке при нагреве. Показана возможность регулировать эффективность работы термоэмиссионного поля за счет изменения доли добавки-эмиттера в технологическую засыпку. Так, для создания поля в разделительную часть базовой технологической засыпки вместо инертного оксида алюминия вводили смесь следующего состава: порошки шеелита (CaWO4), серпентина (Mg3Si2O7), MgO, двухкальциевого силиката (γ-2•CaO•SiO2). Вариативные составы формировались на основе базовой смеси с добавлением в одном случае порошка ферровольфрама, во втором случае - порошка ферровольфрама и дополнительной порции шеелита. Выбор указанных материалов был основан на результатах предварительных экспериментов по измерению в металлических и оксидных компонентах термоэмиссионного тока. Насыщение образцов стали 35Х2Н3 хромом проводилось при температуре 1000 °С в течение 24 ч. Контроль химического состава диффузионного слоя на металлических образцах проводили на универсальном сканирующем (растровом) электронном микроскопе JEOL JSM-6460 LV. Измерение микротвердости покрытий проводилось на микротвердомере FM-800. Полученные результаты показывают, что повышение доли вольфрамсодержащей добавки-эмиттера (ферровольфрама и шеелита CaWO4) в технологической засыпке обеспечивает увеличение скорости диффузии хрома за счет интенсификации процесса транспортировки атомарного хрома к насыщаемой поверхности, обеспечивая увеличение глубины диффузии хрома в 1,3 раза по сравнению с засыпкой базового состава. Использование в качестве добавок-эмиттеров сильных карбидообразующих элементов вызывает изменение фазового состава хромистых покрытий и увеличение в них доли нитридных фаз CrN и карбидных фаз на основе вольфрама. Твердость хромированной поверхности в технологической засыпке с низким содержанием добавки-эмиттера (10 мас. %) составляет 744 HV, при увеличении доли добавки-эмиттера до 18 и 30 мас. % твердость возрастает до 808 HV, что связано с увеличением концентрации хрома на поверхности.

Защитные и упрочняющие покрытия, хромовольфрамирование, ускорение насыщения, глубина диффузионного слоя, термодиффузия, термоэмиссия

Короткий адрес: https://sciup.org/147241797

IDR: 147241797 | УДК: 669.268.6 | DOI: 10.14529/met230304

Текст научной статьи Влияние доли добавки эмиттера электронов и анионов в технологической засыпке на ускорения процессов термодиффузионного хромирования

Технология термодиффузионного хромирования газовым контактным способом позволяет создать на поверхности стальных деталей прочное, износостойкое покрытие на основе карбидов хрома, имеющее термическую стабильность до 300–400 °С и хорошую адгезию с поверхностью [1–3]. В то же время, согласно экспериментальным данным, одно- компонентное насыщение хромом, в отличие от многокомпонентного насыщения, не обеспечивает достаточной скорости формирования диффузионного слоя [4–6], поэтому про- водятся поисковые исследования методов ускорения термодиффузионного хромирования и улучшения свойств формирующихся покрытий. Идея многокомпонентной металлизации базируется на возможности разнообразия фазового состава покрытий и придания им заданных свойств. Например, добавка тугоплавкого и сильного карбидообразующего элемента вольфрама должна повысить жаропрочность покрытий и обеспечить формирование твердых карбидов вольфрама. В работе [7] приводится уравнение изотермы адсорбции для одного из диффундирующих компонентов:

^ -Р^

I _ кМе гМе

Me 1+у к^ -р^ , ^т^^ме гМе

где а^е — количество компонента Mei на поверхности; PMe — его парциальное давление; ^jMe — константа равновесия, зависящая от температуры. Согласно уравнению (1), адсорбция i-го компонента зависит от его парциального давления. При этом, как отмечается в работе [7], избыток одного из компонентов может подавить адсорбцию остальных, правильно же подобранный состав технологической смеси может обеспечить одновременную диффузию компонентов, ограниченную только их адсорбционной и диффузионной подвижностью. Учитывая это обстоятельство, в работах [7–9] проводилась как однокомпонентная, так и многокомпонентная металлизация (хромом, ванадием, вольфрамом, молибденом и пр.), причем в технологических засыпках с частичной заменой инертной добавки Al2O3 на силикокальций СК25 и кремний. Эти добавки использовались авторами в качестве восстановителя для оксидов Cr2O3, WO3, MoO3, V2O5 и т. п. – источников основных насыщающих элементов. Авторы указанных работ исследовали влияние количества активаторов СК25 и кремния на шероховатость, износостойкость поверхности и толщину покрытия. Например, в работе [8] насыщение в течение 4 ч при 1100 °С стали У10 в смеси с 20 мас. % кремния составляет 20 мкм, в смеси с 32,5 мас. % кремния – 1000 мкм. Методика измерения диффузионного слоя авторами не уточняется, поэтому определить, учитывался ли при измерении только внутренний диффузионный слой или вместе с внешним (наличие которого и увеличение размеров образца фиксировали авторы), невозможно. Информация о химическом составе покрытий в работах также отсутствует. Ускорение диффузии авторы объясняют на основе уравнения (1) ростом парциального давления насыщающих элементов.

В работе [10] для микродугового вольф-рамирования использовали вольфрамат аммония (NH 4 ) 10 [H 2 W 12 O 42 ]·4H 2 O, теоретическими расчётами показана возможность образования атомарного вольфрама из оксида WO 3 , формирующегося при термическом разложении вольфрамата аммония, и последующая диффузия его в сталь. Сравнительных данных по глубине диффузионных слоев авторы не приводят, но отмечают формирование на стали 20 диффузионного слоя микротвердостью до 13,5 ГПа, состоящего из твердого раствора вольфрама в железе, с множественными включениями частиц карбидов WC, Fe 2 W 2 C и ин-терметаллидов Fe 7 W 6 различной степени дисперсности.

В работах [11–13] было показано, что введение в разделительную или металлическую часть технологических засыпок эмиттеров электронов и/или анионов кислорода обеспечивает возникновение термоэмиссионного тока, направленного к поверхности насыщаемой стальной детали. Этот термоэмиссионный поток (/”) наряду с основным диффузионным потоком насыщающих элементов (/ Д ифф) образует суммарный, обеспечивающий диффузию поток:

/; ,"' + ТТ, (2)

где /Дифф и /£л — вклад в общий поток диффу- зионных и электрических сил.

В качестве эмиттеров электронов можно использовать порошки металлических компонентов или ферросплавов, в качестве эмиттеров анионов – оксидные добавки (шеелит, серпентин и др.). Так, в работах [14, 15] показано, что введение в технологическую засыпку порошка вольфрама или ферровольфрама наряду с заменой инертного Al2O3 в технологической засыпке на серпентин обеспечивает увеличение глубины диффузии хрома в основной металл практически в 2 раза по сравнению с насыщением той же стали в технологической засыпке традиционного состава [16]. В то же время в работах [14, 15] как таковой диффузии вольфрама в металл покрытия не наблюдалось, фиксировались лишь его карбиды на поверхности и отдельные его частицы по контуру насыщаемого образца.

Целью настоящей работы является определение влияния доли вольфрамсодержащей добавки-эмиттера в технологическую смесь на глубину диффузии хрома, состав и свойства формирующегося покрытия.

1. Материал и методика исследования

Для термодиффузионного насыщения хромом образцов стали 35Х2Н3 размером 10 х 10 х 24 мм были выбраны технологические засыпки следующего состава (табл. 1). Там же показана величина термоэмиссионного тока компонентов засыпки при 1000 °С, определенная экспериментально по методике [11]. В составах № 2 и № 3 суммарная доля вольфрамсодержащих добавок-эмиттеров (ферровольфрама ФВ65 и шеелита CaWO 4 ) в разделительной части засыпок увеличена на 8 и 20,5 мас. % по сравнению с засыпкой № 1.

Таблица 1

Состав используемых технологических засыпок, мас. %

Table 1

The composition of the technological fillings used, wt. %

|

№ состава |

ЭРХ-1 (фракция не более 140 мкм) |

Mg 3 Si 2 O 7 (фракция не более 100 мкм) |

CaWO 4 (фракция не более 100 мкм) |

MgO (фракция не более 140 мкм) |

γ-2·CaO·SiO 2 (фракция не более 140 мкм) |

ФВ65 (фракция 1–1,5 мм) |

NH 4 Cl (фракция 0,2–0,3 мм) |

|

1 |

35 |

10 |

10 |

10 |

35 |

– |

4 |

|

2 |

32 |

9 |

9 |

9 |

32 |

9 |

4 |

|

3 |

27 |

7,5 |

23 |

8 |

27 |

7,5 |

4 |

|

I тэ , мА |

0,02 |

0,22 |

0,65 |

0,15 |

0,30 |

0,21 |

– |

Химический состав стали и компонентов технологических засыпок приведен в табл. 2 и 3.

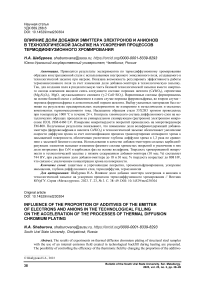

Для возможности одновременного насыщения образцов в трех технологических засыпках рабочее пространство контейнера было разделено корундовыми пластинками на три изолированных объема. Схема расположения образцов в контейнере показана на рис. 1.

Компоненты технологической засыпки перед использованием тщательно перемешивали в вибромельнице и загружали в контейнер из нержавеющей стали. Туда же помещались исследуемые стальные образцы и утрам- бовывались. Контейнер закрывался крышкой и герметизировался графитовым затвором, пропускающим избыток газа, образовавшегося в контейнере в результате распада NH4Cl, и предотвращающим окисление содержимого контейнера. Насыщение проводилось в камерной печи Nabertherm 41/H при температуре 1000 °С в течение 24 ч. Отсчет времени выдержки начинался с момента достижения в рабочем пространстве печи заданной температуры насыщения. По окончании времени выдержки контейнер извлекался из печи и охлаждался на воздухе. Детали находились в контейнере до полного охлаждения. От каж-

Таблица 2

Химический состав стали 35Х2Н3, мас. %

Table 2

Chemical composition of steel X35CrNi2-3, wt. %

|

С |

Cr |

Ni |

V |

Si |

P |

S |

Mo |

Fe |

|

0,36 |

1,65 |

3,35 |

0,10 |

0,52 |

0,025 |

0,030 |

0,52 |

Ост. |

Химический состав компонентов засыпки, мас. %

The chemical composition of the components of the mixture, wt. %

Таблица 3

Table 3

|

Металлическая часть |

Разделительная часть |

||||||||||

|

Компонент |

Cr |

Fe |

Al |

С |

W |

Компонент |

SiO 2 |

MgO |

CaO |

WO 3 |

H 2 O |

|

ЭРХ-1* |

99,95 |

0,008 |

0,006 |

0,008 |

– |

Серпентин (Mg 3 Si 2 O 7 ) |

44,1 |

43,0 |

12,9 |

– |

12,9 |

|

ФВ65 |

– |

Ост. |

3,83 |

0,3 |

66,8 |

Шеелит (CaWO 4 ) |

– |

– |

19,4 |

80,6 |

– |

|

* Дополнительно примеси, мас. %: 0,005 O; 0,005 N; 0,002 S; 0,005 Ni; 0,003 Cu; 0,01 SiO 2 . ** Дополнительно, мас. %: 1,2Si; 0,4 Mn; 0,09 S; 0,1P; 3,5Mo |

MgO |

0,02 |

99,8 |

– |

– |

– |

|||||

|

γ-2·CaO·SiO 2 |

37,5 |

– |

62,5 |

– |

– |

||||||

Рис. 1. Схема загрузки и расположения образцов в контейнере:

1 – контейнер из нержавеющей стали; 2 – технологическая засыпка; 3 – насыщаемые образцы; 4 – изолирующие корундовые пластины; 5 – порошок графита;

6 – уширение на корпусе для устройства порошкового затвора; 7 – крышка контейнера; 8 – асбестовый картон

Fig. 1. Scheme of loading and arrangement of samples in a container:

1 – stainless steel container; 2 – technological backfill; 3 – saturable samples;

4 – insulating corundum plates; 5 – graphite powder; 6 – broadening on the body for the powder seal device; 7 – container cover; 8 – asbestos cardboard

дого образца отрезался фрагмент размером 8 х 10 х 10 мм, который затем запрессовывался в таблетки из бакелитовой смолы. Шлифовка и полировка плоскости реза проводилась на полуавтоматической шлифовально-полировальной машине AutoMet 250. Использовалась следующая маркировка образцов: 1 –насыщение в технологической засыпке состава № 1; 2 – насыщение в технологической засыпке состава № 2; 3 – насыщение в технологической засыпке состава № 3.

Исследование глубины диффузионного слоя покрытий на образцах проводилось на подготовленных поперечных шлифах. Химический состав поверхностных слоев определялся на электронном микроскопе JEOL JSM-6460 LV, оснащенном приставкой Oxford Instruments для проведения качественного и количественного микроанализа. Методика анализа химического состава подробно описана в работе [16]. На каждом образце проводилось сканирование не менее чем по трем линиям.

Исследование микроструктуры образцов проводилось на оптическом микроскопе Axio Observer D1.m.

Твердость поверхности образцов измеряли на поперечных шлифах на микротвердомере FM-800 при нагрузке 50 г.

Рентгенофазовый анализ проводился на дифрактометре Rigaku Ultima IV в α-излуче-нии железного анода.

2. Результаты и их обсуждение

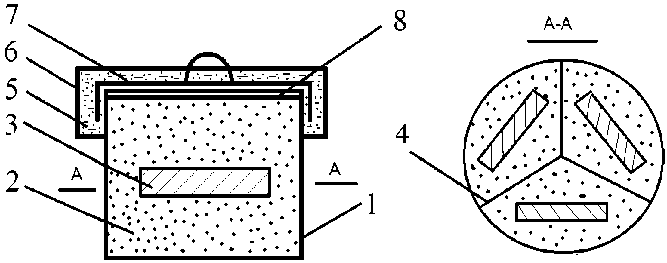

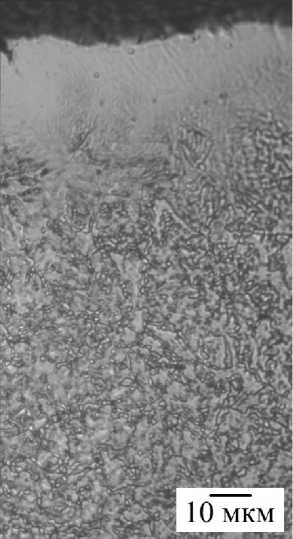

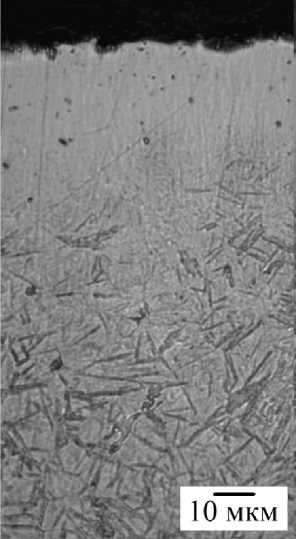

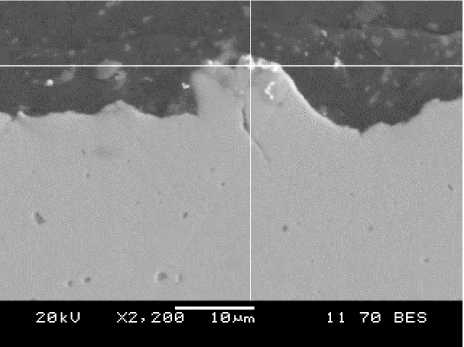

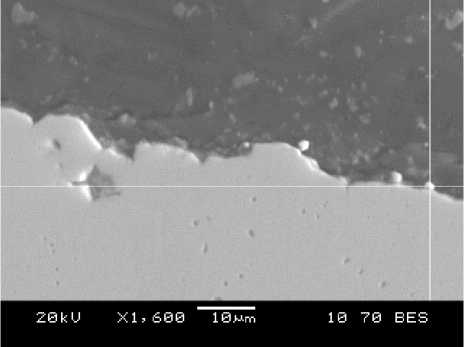

Фотографии микроструктуры поверхности образцов показаны на рис. 2. Видно, что на всех трех образцах насыщаемая поверхность имеет слабо травящийся хромированный слой, глубина которого для образца 1 составляет 30 мкм, для образцов 2 и 3 – 40–45 мкм. Четкой границы между хромированным слоем и металлом исходного состава не наблюдается, что свидетельствует о диффузии хрома и плавном снижении его концентрации до марочного состава.

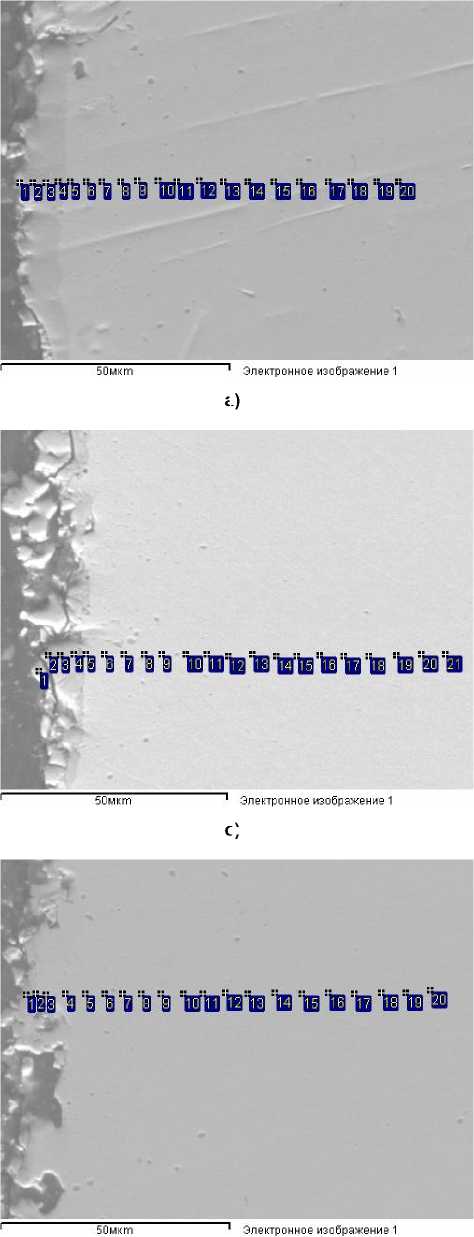

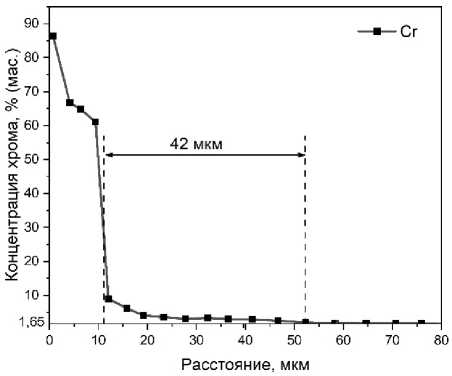

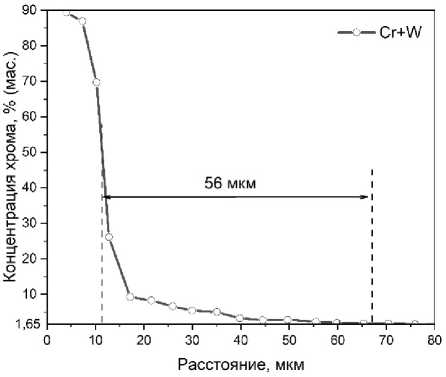

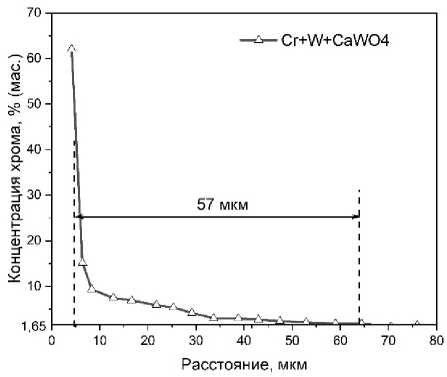

На рис. 3а, c, e показаны характерный вид поверхностных слоев образцов после насыщения, точками отмечены участки химического анализа. Графики распределения хрома в диффузионном покрытии показаны на рис. 3b, d, f. Внешнее покрытие на металле, отличающееся большим содержанием хрома (до 80–90 мас. %), имеет толщину порядка 20 мкм. Глубина общей диффузии хрома в металл образца, указанная на графиках на рис. 3, определялась как расстояние от видимой границы раздела внешнего покрытия и металла образца до слоя металла со средним

а)

b)

Рис. 2. Микроструктура образцов после насыщения: а – образец 1; b – образец 2; c – образец 3

Fig. 2. Microstructure of samples after saturation: a – sample 1; b – sample 2; c – sample 3

c)

а)

c)

e)

Рис. 3. Участки точечного химического анализа после диффузионного насыщения в течение 24 ч при 1000 °С и графики распределения хрома в поверхностном слое соответственно: а, b – образец 1; c, d – образец 2; e, f – образец 3

Fig. 3. Areas of point chemical analysis after diffusion saturation for 24 h at 1000 °C and plots of chromium distribution in the surface layer, respectively:

a, b – sample 1; c, d – sample 2; e, f – sample 3

b)

d)

f)

марочным содержанием хрома. Видно, что в засыпке № 2, т. е. при введении ферровольфрама, глубина диффузии хрома увеличивается в среднем с 42 до 56 мкм по сравнению с засыпкой № 1. Дополнительная добавка наряду с ферровольфрамом шеелита обеспечила практически такое же увлечение глубины диффузии хрома. При оценке эффективности работы термоэмиссионного поля, создаваемого вводимыми в засыпки № 2 и № 3 добавками, необходимо учитывать снижение в них при этом доли основного насыщающего компонента (порошка хрома ЭРХ-1) и, как следствие, уменьшение фактического количества галогенидов этого элемента в смеси, обеспечивающих доставку атомарного хрома к насыщаемой поверхности. Так, увеличение глубины диффузии хрома в засыпке № 2 по сравнению с засыпкой сравнения № 1 происходит в 1,3 раза при уменьшении доли порошка хрома смеси на 3 мас. %. Засыпка № 3 обеспечивает такое же увеличение глубины диффузионного слоя при снижении концентрации хрома на 8 мас. %. Результаты эти сложно объяснить с точки зрения законов диффузии Фика, однако они являются подтверждением механизма работы термоэмиссионного поля, предложенного в работе [11]: создаваемый добав- ками-эмиттерами поток электронов (от металлического ферровольфрама) и анионов (от эмиттеров-оксидов), направленный к поверхности стальной детали, обеспечивает ускорение доставки насыщающего компонента-хрома даже в условиях дефицита последнего, т. е., используя уравнение (2), можно сказать, что общий поток Jk в засыпке № 3 сохраняется на том же уровне, что и в засыпке № 2, даже при снижении первого слагаемого /^Дифф. Очевидно, что это снижение должно компенсироваться увеличением термоэмиссионного потока /£л.

При анализе химического состава участков поверхностей образцов после извлечения их из технологической засыпки было установлено, что содержание вольфрама составляет в среднем 0,43, 0,86 и 2,21 мас. % соответственно для образцов 1, 2 и 3. Причем вольфрам располагается не в растворе, а в виде обособленных частиц. На рис. 4 показаны участки на поверхности образцов 2 и 3 с вольфрамсодержащими частицами. Результаты химического анализа частиц приведены в табл. 4. Видно, что, как и в случае насыщения стали в технологической засыпке с порошком чистого вольфрама [14], вольфрам формирует карбидные частицы W–Cr–Fe, не диффундируя в металл подложки.

а)

b)

Рис. 4. Вольфрамсодержащие частицы на поверхности образца

Fig. 4. Tungsten containing particles on the sample surface

Таблица 4

Химический состав частиц, мас. %

Table 4

Chemical composition of particles, wt. %

|

Участок анализа |

C r |

Fe |

W |

Итог |

|

Рис. 3а |

22,37 |

28,89 |

48,73 |

100,00 |

|

Рис. 3b |

55,46 |

6,51 |

38,03 |

100,00 |

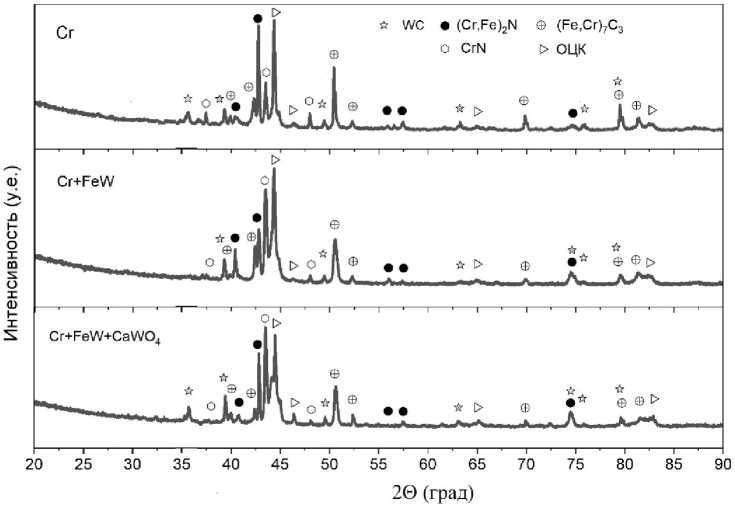

На рис. 5 показаны дифрактограммы исследуемых образцов. Основными фазами на поверхности образца 1 являются твердый раствор системы Cr–Fe на основе ОЦК решетки, нитриды (Cr, Fe)2N и карбиды (Cr, Fe)7C3. При добавлении в качестве дополнительного эмиттера электронов порошка ферровольфрама фазовый состав поверхности меняется, наблюдается увеличение доли нитридов CrN и снижение доли карбидов (Cr, Fe)7C3. По всей видимости, это связано с тем, что в смеси № 2 содержится большее количество вольфрама, являющегося более сильным карбидообразующим элементом, чем хром и железо [17]. Но поскольку вольфрам в поверхность насыщаемого образца не диффундирует, то все образующиеся его соединения остаются в виде удаляемого осадка на поверхности образца. Это подтверждается присутствием частиц вольфрама (см. рис. 4) и рентгенограммами, на которых карбиды вольфрама присутствуют на всех образцах, но в незначительном количестве. Фазовый состав поверхности после насыщения в засыпке № 3 отличается от эталонного образца 1 высоким содержанием нитридных фаз (преимущественно CrN), повышением доли вольфрамсодержащих фаз и еще большим снижением доли карбидов (Cr, Fe)7C3. Таким образом, увеличение доли вольфрамсодержащих добавок-эмиттеров приводит главным образом к повышению доли нитридных фаз. Образование нитридов происходит при взаимодействии хрома и железа покрытия образца с азотом, образовавшимся при распаде NH4Cl. В табл. 5 приведены значения изменения энергии Гиббса при образовании нитридов двух типов. Согласно данным табл. 5, образование нитрида (Cr, Fe)2N и карбида (Cr, Fe)7C3 с энергетической точки зрения равновероятно. Но, соглас-

Рис. 5. Результаты рентгенофазового анализа Fig. 5. Results of X-ray phase analysis

Таблица 5

Изменение свободной энергии Гиббса при образовании карбидных и нитридных фаз при 1000 °С

Table 5

Change in the Gibbs free energy during the formation of carbide and nitride phases at 1000 °С

|

Реакция |

Δ G , Дж/моль |

Источник |

|

7Cr + 3C = Cr 7 C 3 |

–45620 |

[19] |

|

Cr + N = CrN |

–25471 |

[20] |

|

Cr + 2N = Cr 2 N |

–43278 |

[20] |

|

W + C = WC |

–28520 |

[21] |

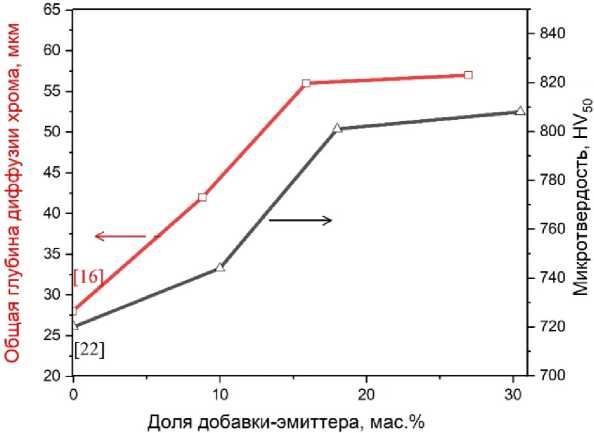

Рис. 6. Влияние доли вольфрамсодержащей добавки-эмиттера на глубину диффузионного слоя хрома и его твердость (указан литературный источник значений характеристик для нулевого значения)

Fig. 6. Influence of the proportion of tungsten-containing additive-emitter on the depth of the diffusion layer of chromium and its hardness (the literary source of the values of the characteristics for the zero value is indicated)

но диаграмме состояния системы Cr–N, нитрид CrN отличается от (Cr, Fe) 2 N большим содержанием хрома: 21,22 % и 11,87 %, соответственно [18]. Б о льшее количество нитрида CrN в покрытиях, полученных в засыпках состава № 2 и № 3, можно объяснить усилением притока хрома к насыщаемой поверхности за счет работы термоэмиссионного поля и смещением равновесия с образования нитридов (Cr, Fe) 2 N к нитридам CrN.

Карбиды формируются при взаимодействии с углеродом, содержащимся в стали. Снижение доли карбидов хрома на поверхности образцов, насыщаемых в смесях № 2 и № 3, можно объяснить присутствием в технологической смеси и, соответственно, на поверхности образца более сильного карбидообразующего элемента вольфрама, энергия образования карбидов которого значительно ниже, чем карбидов хрома и железа (см. табл. 5), что замедляет процесс формирования карбидов (Cr, Fe) 7 C 3. Результаты рентгенофазового анализа согласуются с результатами химического анализа поверхности образцов.

Твердость хромированной поверхности металла коррелирует с глубиной диффузионного слоя – чем больше общая глубина диффузии хрома, тем больше концентрация хрома на поверхности, тем выше твердость образующегося твердого раствора хрома в α-Fe. На рис. 6 показаны значения твердости иссле- дуемых образцов на насыщаемой поверхности и значения общей глубины диффузии хрома в зависимости от доли добавки-эмиттера в составе технологической засыпки. Глубина диффузии в стандартной технологической засыпке без добавок-эмиттеров (28 мкм) была получена в работе [16] на образце той же стали в идентичных условиях насыщения. Твёрдость поверхности металла, хромированного без добавок-эмиттеров, получена на образце из работы [16] и составила 700–720 HV, что соизмеримо с данными работы [22] – 740 HV для хромированной стали 35ХМЮА.

Заключение

На основании проведенного исследования можно сделать следующие выводы.

-

1. Получено экспериментальное подтверждение участия двух потоков частиц при термодиффузионном хромировании – диффузионного потока атомов хрома и потока заряженных частиц (анионов и электронов).

-

2. Эффективность работы диффузионного потока определяется законами Фика и зависит от количества насыщающего компонента в технологической смеси (порошка хрома). Эффективность работы потока заряженных частиц зависит от доли добавок-эмиттеров в смеси и может регулироваться.

-

3. Увеличение доли вольфрамсодержащей добавки-эмиттера (ферровольфрама и шеелита

-

4. Использование добавок эмиттеров позволяет формировать технологические засыпки с меньшим содержанием металлического насыщающего компонента, что способствует не только экономии хрома/феррохрома, но и предотвращению спекания засыпки и улучшению выбиваемости из нее деталей.

-

5. Применение в качестве добавок-эмиттеров сильных карбидообразующих элементов вызывает изменение фазового состава хромистых покрытий и увеличение в них доли нитридных фаз на основе хрома и карбидных фаз на основе вольфрама.

-

6. Твердость хромированной поверхности увеличивается пропорционально увеличению концентрации на ней хрома.

CaWO 4 ) в технологической засыпке обеспечивает увеличение скорости диффузии хрома.

Список литературы Влияние доли добавки эмиттера электронов и анионов в технологической засыпке на ускорения процессов термодиффузионного хромирования

- Дубинин Г.Н. Диффузионное хромирование сплавов. М.: Машиностроение, 1984. 452 с.

- Лахтин Ю.М. Химико-термическая обработка металлов. М.: Металлургия. 1985. 256 с.

- Ляхович Л.С. Химико-термическая обработка металлов и сплавов. М.: Металлургия. 1981. 424 с.

- Земсков Г.В., Коган Р.Л. Многокомпонентное диффузионное насыщение металлов и сплавов. М.: Металлургия, 1974. 206 с.

- Многокомпонентные диффузионные покрытия / Л.С. Ляхович, Л.Г. Ворошнин, Г.Г. Панич, Э.Д. Щербаков. Минск: Наука и техника, 1974. 288 с.

- Земсков Г.В. Некоторые особенности одновременного диффузионного насыщения двумя элементами // Защитные покрытия на металлах. 1972. Вып. 6. С. 28–34.

- Долгих А.М. Износостойкость карбидных диффузионных слоев, полученных при насыщении стали в силикотермических смесях // Вестник Полоцкого государственного университета. Серия B. Промышленность. Прикладные науки. 2010. № 2. С. 94–99.

- Долгих А.М., Забагонский А.И., Гайкевич Е.И. Исследование процесса диффузионного хромирования в силикотермических смесях // Вестник Полоцкого государственного университета. Серия B. Промышленность. Прикладные науки. 2015. № 3. С. 80–86.

- Влияние процентного содержания вида активатора и балластной добавки Al2O3 на шероховатость поверхности диффузионных хромированных и ванадированных слоев / А.М. Долгих, А.П. Андрукович, Л.Н. Косяк, В.С. Анисимов // Вестник Полоцкого государственного университета. Серия B. Промышленность. Прикладные науки. 2023. № 1 (47). С. 20–31. DOI: 10.52928/2070-1616-2023-47-1-20-31

- Степанов М.С., Домбровский Ю.М. Особенности вольфрамирования стали при микродуговом нагреве // Новые материалы и технологии в машиностроении. 2017. № 26. С. 68–72.

- Шабурова Н.А., Пашкеев И.Ю. Ускорение твердофазного хромирования стали под действием внутреннего термоэмиссионного поля // Металловедение и термическая обработка металлов. 2023. № 3 (813). С. 17–24.

- Патент 2778388 C1 Российская Федерация. Способ контактного процесса химико-термической обработки сталей и сплавов на основе железа / Н.А. Шабурова, И.Ю. Пашкеев. 18.08.2022.

- Патент 2792514 C1 Российская Федерация. Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь / Н.А. Шабурова, И.Ю. Пашкеев. 22.03.2023.

- Шабурова Н.А., Пашкеев И.Ю. Распределение хрома и вольфрама в диффузионном слое стали 35Х2Н3 при совместном термодиффузионном насыщении // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 2. С. 41–52. DOI: 10.14529/met220205

- Шабурова Н.А. Термодиффузионное хромирование стальных деталей сложной формы с применением термоэмиссионного поля // Черная металлургия. Бюллетень научно-технической и экономической информации. 2023. Т. 79. № 4. С. 325–333. DOI: 10.32339/0135-5910-2023-4-325-333

- Шабурова Ю.Д., Шабурова Н.А., Пашкеев И.Ю. Исследование распределения хрома в диффузионном слое при хромировании стали 35Х2Н3 // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 1. С. 24–32. DOI: 10.14529/met210403

- Лахтин Ю.М., Леонтьева В.П. Материаловедение. 3-е изд., перераб. и доп. М.: Машино- строение, 1990. 528 с.

- Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология электрометаллургии ферро-сплавов: учеб. для вузов. М.: Металлургия, 1988. 784 с.

- Shatynski S.R. The thermochemistry of transition metal carbides // Oxidation of Metals. 1979. Vol. 13, no. 2. P. 105–118.

- Determination of standard Gibbs energies of formation of Cr2N and CrN / H. Ono-Nakazato, K. Taguchi, T. Usui et al. // Metallurgical and Materials Transactions B. 2001. Vol. 32, no. 6. P. 1113–1118. DOI: 10.1007/s11663-001-0099-2

- Термодинамическая оценка процессов восстановления WO3 углеродом и кремнием / Ю.В. Бендре, В.Ф. Горюшкин, Р.Е. Крюков и др. // Известия высших учебных заведений. Черная металлургия. 2018. Т. 61, № 3. С. 211–216. DOI: 10.17073/0368-0797-2018-3-211-216

- Морозова Е.Н. Поверхностное упрочнение стали методом хромирования // Трение и износ в машинах: Труды второй Всесоюз. конф. по трению и износу в машинах: Доклады. М.; Л.: Изд-во АН СССР, 1947. Т. 1. С. 365–375.