Влияние фазового и элементного состава TiхZr1хN системы на ее физико-механические свойства

Автор: Каменева Анна Львовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.14, 2012 года.

Бесплатный доступ

В данной статье получены зависимости, позволяющие прогнозировать физико-механические свойства TiхZr1-хN систем по их фазовому и элементному составу, установлены закономерности между технологическими и температурными условиями подготовки подложки и осаждения слоев, фазовым и элементным составом TiхZr1-хN систем и их физико-механическими свойствами.

Tiхzr1-хn система, tiхzr1#хn system, ионно-плазменные методы, фазовый и элементный состав, физико-механические свойства

Короткий адрес: https://sciup.org/148201150

IDR: 148201150 | УДК: 539.234

Текст научной статьи Влияние фазового и элементного состава TiхZr1хN системы на ее физико-механические свойства

В последние годы эксплуатационные свойства ионно-плазменных поликристаллических пленок оценивают их физико-механическими свойствами (ФМС): микротвердостью (Н), модулем Юнга (Е), стойкостью к упругой деформации разрушения (Н/Е) [1, 2, 3], сопротивлением пластической деформации (Н3/Е*2) [4, 5] и упругим восстановлением (We) [6]. Известно, что для повышения работоспособности режущего твердосплавного инструмента (РТИ) при воздействии высоких теплосиловых, ударных, истирающих и деформационных нагрузок пленка должна обладать комплексом ФМС: Н=30…40 ГПа; Е = 170…270 ГПa; We до 75%; H/E > 0,1; H3/E2 = 0,15…1,52 ГПa [1, 6], которые определяются не только строением материала пленки, а, в значительной степени технологическими и температурными условиями процесса ее осаждения [7-12]. в России и мире к настоящему времени остается не решенной проблема получения пленок с заданным комплексом стабильных ФМС.

Целью настоящей работы является изучение влияния фазового и элементного состава на физико-механические свойства пленки на основе TiхZr1-хN системы и их улучшение за счет оптимизации технологических и температурных параметров процесса ее формирования.

МЕТОДИКА ЭКСПЕРИМЕНТА

Поверхность всех тестовых образцов - пластинок из твердого сплава ВК8 (подложка) подвергали ионной очистке – нагреву одним элект-родуговым испарителем с титановым катодом.

Каменева Анна Львовна, кандидат технических наук, доцент, доцент кафедры технологии, конструирования и автоматизации в специальном машиностроении.

Для получения пленок на основе TiхZr1-хN системы (в дальнейшем TiхZr1-хN система) различного фазового и элементного состава увеличивали начальную температуру (Тс) и скорость ее нагрева (Vн.с.) в процессе осаждения, либо изменяли материал и количество осаждаемых слоев. Температуру (Тп), скорость (Vн.п.) и степень равномерности нагрева подложки и, как следствие, начальную температуру Тс увеличивали без изменения времени ионной очистки за счет повышения величины высокого напряжения (Uвыс) или проведения предварительной продолжительной низкотемпературной обработки подложки в тлеющем и/или магнетронном разрядах, либо за счет повышения продолжительности ионной очистки (t) с постепенным подъемом величины Uвыс (табл. 1). Скорость нагрева (Vн.с.) поверхности TiхZr1-хN системы в процессе ее осаждения увеличивали за счет повышения основных технологических параметров (ТехП): давления газовой смеси (Р), напряжения смещения на подложке (Uсм) или содержания азота в газовой смеси (N2) или понижения расстояния мишень-подложка (L) (случай осаждения системы магнетронным распылением (МР)), проведения ионной бомбардировки промежуточных слоев TiхZr1-хN системы (случай осаждения системы электродуговым испарением (ЭДИ)), одновременного или попеременного использования нескольких различных типов источников плазмы (случай осаждения системы комбинированным методом (МР+ЭДИ)) (табл. 1). Температуру поверхности неподвижной подложки после ионной очистки, осаждения подслоя и TiхZr1-хN системы определяли с использованием инфракрасного бесконтактного пирометра «Термикс».

Фазовый состав определяли по дифрактог-раммам, полученным с участков TiхZr1-хN систем с использованием дифрактометра ДРОН-4 в Co К а излучении при напряжении 30 кВ, токе 20

Таблица 1. Фазовый и элементный состав TiхZr1-хN систем в зависимости от ТехП и ТемП (N – мощность магнетронного разряда, Iд – ток дуги )

|

ТехП |

ТемП |

Материал слоев пленки на основе TiхZr1-хN системы |

S н S н |

Т |

Объемные доли фаз (V), % |

Элем ентный состав, ат.% |

||||||||

|

Т с , К |

я к |

TiN |

Zr 3 N 4 |

TiZrN 2 |

Zr |

Ti |

N |

С Zr C Ti |

Ti-Zr-N система |

|||||

|

Магнетронное распыление : общие ТехП: Uвыс = 600 эВ; t=5 мин; Vн.п.=90 К/мин; N=2,0 кВт; Р=1,0 Па;Uсм=80В; N2=35%, (в числителе – LZr=100 мм и LTi=100 мм, в знаменателе LZr=270 мм и LTi=100 мм) |

||||||||||||||

|

Р, Па |

0,8 |

605… 615 |

0,2 |

Ti-Ti х Zr 1-х N |

1 2 |

0,69 |

53,2 71,2 |

5,1 5,3 |

41,7 23,5 |

36,67 45,42 |

13,14 4,25 |

50,19 50,33 |

0,36 0,09 |

Ti 0,74 Zr 0,26 N Ti 0,91 Zr 0,09 N |

|

1,0 |

605… 620 |

0,3 |

Ti-Ti х Zr 1-х N |

1 2 |

0,81 |

52,6 71,5 |

5,1 7,5 |

42,3 21,0 |

38,05 39,65 |

13,23 8,97 |

48,72 51,37 |

0,35 0,23 |

Ti 0,74 Zr 0,26 N Ti 0,83 Zr 0,18 N |

|

|

1,2 |

605… 625 |

0,4 |

Ti-Ti х Zr 1-х N |

1 2 |

0,78 |

53,4 91,0 |

6,3 9,0 |

40,3 - |

37,24 41,26 |

13,08 9,09 |

49,68 49,65 |

0,35 0,22 |

Ti 0,74 Zr 0,26 N Ti 0,82 Zr 0,18 N |

|

|

Uсм, В |

40 |

605… 610 |

0,1 |

Ti-Ti х Zr 1-х N |

1 2 |

0,70 |

58,6 82,7 |

6,6 6,8 |

34,8 10,5 |

36,97 42,86 |

11,69 5,98 |

51,34 51,16 |

0,32 0,14 |

Ti 0,76 Zr 0,24 N Ti 0,87 Zr 0,13 N |

|

60 |

605… 615 |

0,2 |

Ti-Ti х Zr 1-х N |

1 2 |

0,81 |

57,6 72,1 |

7,2 2,2 |

35,2 25,7 |

35,76 41,81 |

12,48 7,02 |

51,76 51,17 |

0,35 0,17 |

Ti 0,75 Zr 0,25 N Ti 0,85 Zr 0,15 N |

|

|

N 2 , % |

30 |

605… 615 |

0,2 |

Ti-Ti х Zr 1-х N |

1 3 |

0,39 |

59,8 76,9 |

5,8 2,9 |

34,4 20,2 |

38,62 47,18 |

11,56 6,69 |

49,82 46,13 |

0,30 0,14 |

Ti 0,77 Zr 0,23 N Ti 0,88 Zr 0,12 N |

|

40 |

605… 625 |

0,4 |

Ti-Ti х Zr 1-х N |

1 2 |

0,58 |

55,1 71,9 |

7,2 7,9 |

37,7 20,2 |

36,14 40,21 |

12,70 8,93 |

51,34 50,86 |

0,35 0,22 |

Ti 0,74 Zr 0,26 N Ti 0,83 Zr 0,17 N |

|

|

V н.п. , К/мин |

15 |

620… 640 |

0,4 |

Ti-TiN- •Zr-ZrN• •Zr-Ti х Zr 1-х N• Ti х Zr 1-х N |

1 2 |

0,92 |

3,3 5,1 |

20,7 21,0 |

76,0 73,9 |

19,74 20,87 |

29,83 29,13 |

50,43 50,0 |

1,51 1,40 |

Ti 0,41 Zr 0,59 N Ti 0,42 Zr 0,58 N |

|

Электродуговое испарение общие ТехП: U выс = 1000 эВ; U см =200 В; N 2 =100 %; I д =75 А; Р=0,8 Па; U см =200 В |

||||||||||||||

|

V н.п., К/мин /t, мин |

45/ 10 |

650… 695 |

1,5 |

Ti х Zr 1-х N |

4 |

0,57 |

5,7 |

21,7 |

72,6 |

20,30 |

28,03 |

51,67 |

1,38 |

Ti 0,42 Zr 0,58 N |

|

45/ 10 |

650… 695 |

1,5 |

Ti,Zr -Ti х Zr 1-х N |

4 |

0,58 |

4,3 |

22,3 |

73,4 |

20,27 |

29,13 |

50,06 |

1,44 |

Ti 0,41 Zr 0,59 N |

|

|

45/ 10 |

650… 695 |

1,5 |

Ti,Zr- •Ti х Zr 1-х N-Ti,Zr• -Ti х Zr 1-х N |

4 |

0,62 |

3,7 |

21,7 |

74,6 |

20,50 |

29,27 |

50,23 |

1,43 |

Ti 0,41 Zr 0,59 N |

|

|

45/ 10 |

650… 760 |

3,7 |

Ti,Zr-ИБ*-•Ti х Zr 1-х N-Ti,Zr-ИБ*•-Ti х Zr 1-х N |

4 |

0,93 |

- |

22,0 |

78,0 |

19,56 |

30,67 |

49,77 |

1,57 |

Ti 0,40 Zr 0,60 N |

|

|

20/ 30 |

725… 835 |

3,7 |

Ti,Zr-ИБ*-•Ti х Zr 1-х N-Ti,Zr-ИБ*•-Ti х Zr 1-х N |

4 |

0,89 |

- |

21,6 |

78,4 |

19,65 |

30,80 |

49,55 |

1,57 |

Ti 0,39 Zr 0,61 N |

|

|

Комбинированный метод - МР+ЭДИ : общие ТехП/И выс = 600 эВ; N=2,0 kBt;Ucm=90 В; N2=50 %; 1д=75 А; Р=1,0 Па; материал катода – Э110, миш ени – ВТ-1-00 |

||||||||||||||

|

V н.п., К/мин / t, мин |

90/ 5 |

605… 640 |

1,2 |

Ti (МР)-Ti х Zr 1-х N КОМБ |

4 |

0,52 |

5,7 |

21,6 |

72,7 |

20,75 |

28,65 |

50,6 |

1,38 |

Ti 0,42 Zr 0,58 N |

|

15/ 30 |

620… 650 |

1,0 |

TiМР-•TiNМР-ZrNЭ Д И• Ti х Zr 1-х N КОМБ |

4 |

0,87 |

3,1 |

20,6 |

76,3 |

19,73 |

30,05 |

50,22 |

1,52 |

Ti 0,40 Zr 0,60 N |

|

|

15/ 30 |

620… 655 |

1,2 |

Ti ЭДИ -•TiN МР -Ti х Zr 1-х N КОМБ •- Ti х Zr 1-х N КОМБ |

4 |

0,90 |

1,8 |

21,5 |

76,5 |

19,82 |

30,40 |

49,78 |

1,53 |

Ti 0,40 Zr 0,60 N |

|

*ИБ – промежуточная ионная бомбардировка - промежуточный нагрев слоя Ti,Zr. •TiNМР-(Ti,Zr)КОМБ• - повторяющиеся слои в пленке, КОМБ – комбинированный метод.

Тип текстуры: 1- (111)TiN+(111)TiZrN2, 2- (111)TiN, 3- (111)+(200)TiN, 4- (111)TiZrN2

мА, угловом интервале съемки 2 0 = 30-130°, шаге 0,1° и экспозиции в точке 4 с. Фазовые изменения в сформированных TiхZr1-хN системах оценивали объемными долями входящих фаз: кубических TiZrN2, TiN (в дальнейшем VTiZrN2, VTiN, c-TiZrN2 и c-TiN) и орторомбической Zr3N4 (в дальнейшем VZr3N4, Zr3N4), направлениями преимущественной кристаллографической ориентации и степенью текстурированности Т = maxI111 / IУ TiхZr1-хN системы. Для определения концентрации титана, циркония и азота в TiхZr1-хN системе проводили локальный химический анализ с использованием растрового электронного микроскопа BS 300 с приставкой для микроанализа EDAX Genesis 200 и количественный микрорентгеноспектральный анализ - микрорентгеновско-го анализатора типа МАР-3 при ускоряющем напряжении 20кВ, токе зонда 20 нА и размере зонда 5мкм.

Физико-механические свойства TiхZr1-хN систем: микротвердость (Н); пластическую твердость, учитывающую только пластическую деформацию (HUp1); модуль Юнга (Е); приведенный модуль Юнга (Е * = EIT/(1- v 2), где v — коэффициент Пуассона), стойкость к упругой деформации разрушения (Н/Е), стойкость к пластической деформации HUp13/Е*2 (в дальнейшем H3/Е2) и величину упругого восстановления (Wе) определяли в соответствии со стандартом DIN EN ISO 14577-1 методом наноиндентации с использованием измерительной системы FISCHERSCOPE H100C и математической обработки серии полученных экспериментальных кривых нагрузки/разгрузки тестового образца с TiхZr1-хN системой. Адгезию пленки оценивали при нагрузке на алмазный конус Роквелла 150 кгс по величине SRC, равную отношению площади скола пленки (Sскола) к площади отпечатка в плоскости пленки (Sотпечатка) (методика разработана в Харьковском физико-техническом институте). Съемку отпечатка алмазного конуса Роквелла производили на универсальном металлографическом микроскопе Альтами МЕТ5, оснащенном системой микроанализа и программным обеспечением.

В качестве материала мишеней и катодов использовали титан марки ВТ-1-00 и циркониевый сплав Э110.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

На основании результатов рентгеноструктурного фазового и химического анализов установлено совместное влияние метода осаждения, ТехП и температурных параметров (ТемП) обработки подложки и осаждения TiхZr1-хN систе- мы на ее фазовый и элементный состав (табл. 1, рис. 1, 2).

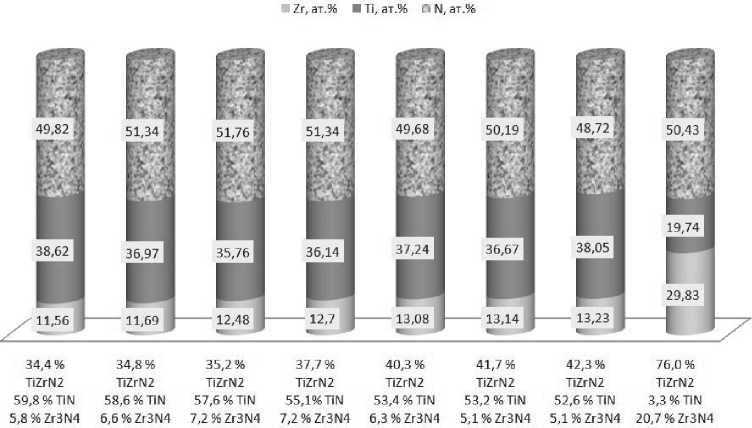

Магнетронным распылением после кратковременной термической обработки подложки (Vн.п.=90 К/мин) при одинаковом минимальном расположении двух магнетронных распылителей с Ti и Zr мишенями (L=100 мм) формируется трехфазная TiхZr1-хN система, состоящая из двух основных кубических: с-TiN (пространственная группа Fm3m (225), параметр кристаллической решетки а=0,4244 нм), с-TiZrN2 (Fm3m (225), а=0,4441 нм) и дополнительной орторомбической фазы Zr3N4 (Pnam (62), а=0,97294 нм, в=1,08176 нм, с=0,3281 нм) с х=0,23…0,26 (рис. 1, а). Содержание элементов в TiхZr1-хN системе соответствует следующим интервалам: Zr = 11,56…13,23 ат.%, Ti=35,76…38,62 ат.%, N2= 48,72…51,76 ат.%. В случае удаления Zr-мишени относительно подложки до 270 мм в TiхZr1-хN системе на 20…25 % повышается объемная доля с-TiN и до х=0,09…0,18 уменьшается содержание Zr в TiхZr1-хN системе. Тип текстуры TiхZr1-хN системы в первом случае - (111)TiN+(111)TiZrN2, во втором - (111)TiN. Перераспределение металлических элементов в TiхZr1-хN системе в пользу циркония (х=0,59) происходит только в TiхZr1-хN системе, полученной после продолжительного равномерного прогрева подложки с Vн.п.=15 К/ мин при Tс=620 К и Vн.с.=0,4 К/мин. Состав данной TiхZr1-хN системы близок к стехиометрическому, степень ее текстурированности максимальна. Механическим испытаниям подвергали тестовые образцы с пленками на основе TiхZr1-хN систем, сформированных магнетронным распылением равноудаленных мишеней.

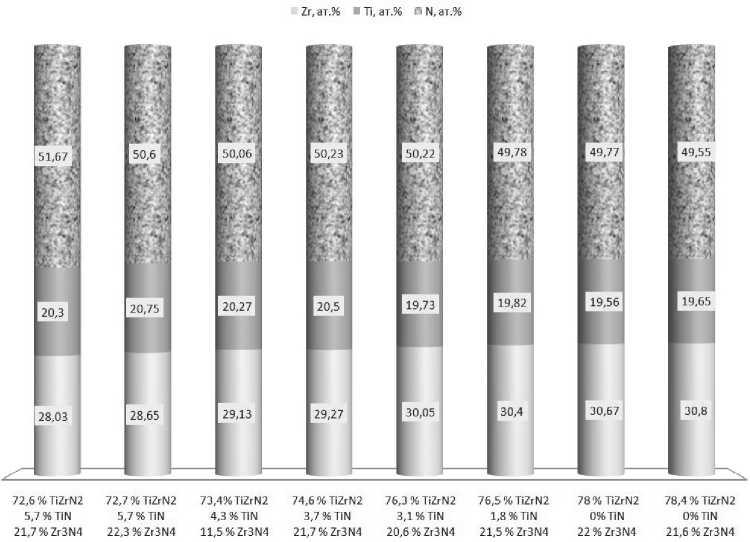

В условиях протекания процесса осаждения электродуговым испарением и комбинированием его с МР формируется трехфазная TiхZr1-хN система (х=0,58…0,61), состоящая из двух основных: с-TiZrN2, Zr3N4 и дополнительной с-TiN фаз, с в два раза большим содержанием циркония по сравнению TiхZr1-хN системами, сформированными магнетронным распылением: Zr = 28,03…30,80 ат.% при Ti=19,56…20,75 ат.%, N2= 49,55…51,67 ат.% (рис. 1, б). Перераспределение металлических элементов в TiхZr1-хN системе и двукратное повышение объемной доли в ней тройной фазы с-TiZrN2 при незначительном изменении объемной доли Zr3N4 20,6…22,3 % вызвано улучшением ТемП осаждения TiхZr1-хN системы: Tс = 650 К и/или Vн.с. = 1,5 К/мин. Подтверждением служит соответствие максимальной объемной доли с-TiZrN2 (78,4 %) и содержания циркония в TiхZr1-хN системе (х=0,61) максимальным температурным параметрам процесса ее осаждения: Tс=725 К и Vн.с.=3,7 К/мин. В интервале Tс= 650…725 К и Vн.с. = 1,5…3,7 К/мин

а)

б)

Рис. 1. Схематичные диаграммы зависимости элементного состава TixZr1-xN систем, осажденных методами МР (а) и ЭДИ, ЭДИ+МР (б), от входящих в нее фаз

формируются TiхZr1-хN системы близкого к стехиометрическому состава.

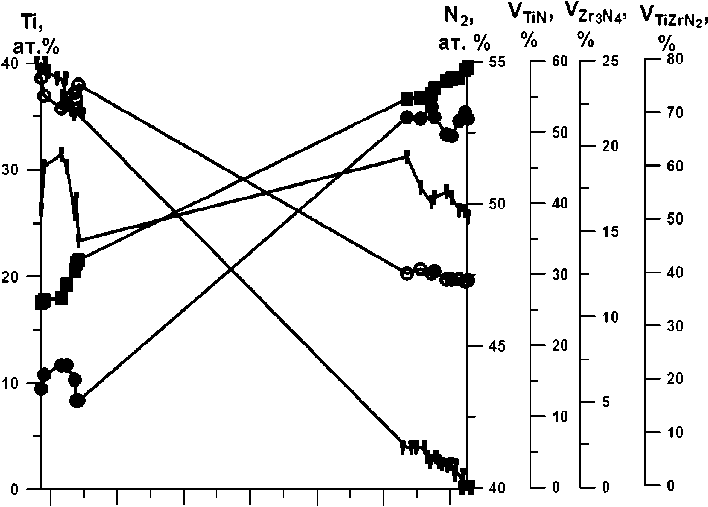

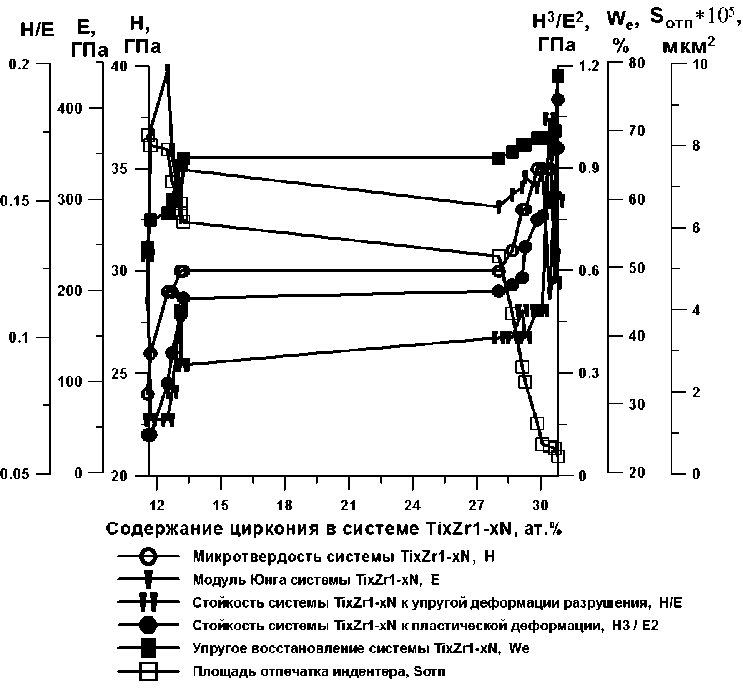

Все физико-механические свойства и адгезионная прочность сформированных TiхZr1-хN систем вне зависимости от метода подготовки подложки и ее осаждения улучшаются с повышением объемной доли с-TiZrN2 и содержания в них циркония. Однако, хорошими ФМС и адгезионной прочность обладает TiхZr1-хN система, сформированная ЭДИ и комбинированным методом на равномерно прогретой подложке при оптимальных ТехП и ТемП, с х=0,58…0,61. Оптимальным комплексом ФМС: Н=36 ГПа; Е = 239 ГПa; We = 78%; H/E = 0,18; H3/E2 = 1,1 ГПa и высокой адгезионной прочностью SRC=0,44’”105 мкм2 обладает TiхZr1-хN система, сформирован- ная ЭДИ на равномерно прогретой подложке со стабильной структурой при оптимальных ТехП и Tс= 725 К и Vн.с. = 3,7 К/мин.

ЗАКЛЮЧЕНИЕ

На основании проведенных рентгеноструктурных фазовых исследований, анализа элементного состава, механических и адгезионных испытаний тестовых образцов с сформированными TixZr1-xN системами показано, что для уменьшения влияния отрицательных последствий изготовления РТИ на процесс формирования систем, снятия напряжений и стабилизации структуры для каждой пары: TixZr1-xN система - подложка существует своя температура

а)

12 15 18 21 24 27 30

Содержание циркония в системе TixZH-xN, ат.%

б)

—©— Содержание титана в системе TixZrl-xN, Ti

---1--- Содержание азота в системе TixZr1-xN, N2

—Н— Объемная доля ИМ в системе TixZr1-xN, VTiN

—•— Объемная доля Zr3N4 в системе TixZr1-xN, VZr3N4

—J— Объемная доля TiZrN2 в системе TixZrl-xN, VTiZrN2

Рис. 2. Фазовый и элементный состав, физико-механические свойства TixZr1-xN системы: а – взаимосвязь фазового и элементного состава TiZrN2; б – влияние содержание циркония в TixZr1-xN системе на ее физико-механические свойства

нагрева, скорость ее изменения в процессе осаждения, при которой происходит формирование TixZr1-xN системы с улучшенным комплексом физико-механических и адгезионных свойств. Изменяя конструкцию, материал, способ подготовки подложки, метод и температурные параметры осаждения слоев можно управлять ФМС свойствами TixZr1-xN системы.

Определено, что применение ИБ в процессе осаждения TixZr1-xN систем для максимального повышения скорости ее нагрева в процессе осаждения ускоряет плазмохимические реакции, концентрации химических элементов реакционного газа и создает оптимальные ТемП для формирования TixZr1-xN системы с максимальной объемной долей с-TiZrN2 и содержанием в ней циркония. Повышение циркония в исследуемом интервале 11,56…30,8 ат. % способствует не только улучшению физико-механических, но и адгезионных свойств TixZr1-xN системы.

Установлены закономерности изменения физико-механических свойств TixZr1-xN системы под влиянием ее фазовым и элементным составом, позволяющие прогнозировать свойства упрочненного РТИ.

Выявлено, что получение TixZr1-xN систем с градиентом фазового и элементного состава и требуемым комплексом физико-механических и адгезионных свойств возможно за счет оптимизации технологических и температурных параметров процесса их формирования.

Работа выполнена при финансовой поддержке Минобрнауки РФ (договор № 13.G25.31.0093) в рамках реализации Постановления Правительства РФ № 218 «О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства».

Список литературы Влияние фазового и элементного состава TiхZr1хN системы на ее физико-механические свойства

- Шулаев В.М., Андреев А.А., Горбань В.Ф., Столбовой В.А. Сопоставление характеристик вакуумно-дуговых наноструктурных TiN покрытий, осаждаемых при подаче на подложку высоковольтных импульсов//ФИП, 2007. Т. 5. № 1-2. С. 94-97.

- Мильман Ю.В. Новые методики микромеханических испытаний материалов методом локального нагружения жестким индентором//Сучасне матерiалознавство ХХI сторiччя. К.: Наукова думка, 1998. 637 с.

- Yang-Tse Cheng and Che-Min Cheng. Relationships between hardness, elastic modulus and the work of indentation//Applied Physics Letters, 1998. Vol. 73, № 5. рр. 614-618.

- Mayrhofer P.H., Mitterer C., Musil J. Structure property relationships in single-and dual-phase nanocrystalline hard coatings//Surface and Coatings Technology, 2003. Vol. 174-175. рр. 725-731.

- Musil J. Hard and superhard nanocomposite coatings//Surface and Coatings Technology, 2000. Vol. 125. рр. 322-330.

- Штанский Д.В., Кулинич С.А., Левашов Е.А., Moore J.J. Особенности структуры и физикомеханических свойств наноструктурных тонких пленок//Физика твердого тела, 2003. Том 45. Вып. 6. С. 1122-1129.

- Овидько И.А., Скиба Н.В., Шейнерман А.Г. Релаксация напряжений несоответствия путем зернограничной диффузии в нанокристаллических пленках//J. Materials Physics and Mechanics, 2009. № 8. С. 149-154.

- Береснев В.М., Погребняк А.Д., Азаренков Н.А., Фареник В.И., Кирик Г.В. Нанокристаллические и нанокомпозитные покрытия, структура, свойства//ФИП, 2007. № 5. № 1-2. С. 4-27.

- Углов В.В., Злоцкий С.В. Структура и свойства многокомпонентных покрытий на инструментальных материалах//Матер. Межд. науч.-прак. конф., 2011. Санкт-Петербург: СПбГПУ. 14-15 июня 2011. С. 375-384.

- Дробышевская А.А., Сердюк Г.А., Фурсова Е.В., Береснев В.М. Нанокомпозитные покрытия на основе нитридов переходных металлов//ФИП, 2008, Т. 6. № 1-2. С. 81-88.

- Анищик В.М., Углов В.В., Злоцкий С.В., Емельянов В.А., Пономарь В.Н., Ухов В.А. Многослойные наноструктурированные покрытия TiN/ZrN: структура и механические свойства//Перспективные материалы, 2003. № 4. С. 75-78.

- Наумов В.В., Бочкарев В.Ф., Трушин О.С., Горячев А.А., Хасанов Э.Г., Лебедев А.А., Куницын А.С. Исследование влияния низкоэнергетической ионной стимуляции на плотность и кристаллическую структуру тонких пленок//Журнал технической физики. 2001. Т. 71. Вып. 8. С. 92-97.