Влияние формы и размеров носка оправки прошивного стана на образование внутренних дефектов на гильзах и применение непрерывнолитых заготовок для производства труб диаметром менее 121 мм

Автор: Шеркунов Виктор Георгиевич, Корсаков Андрей Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Проведен анализ влияния формы и размеров носка оправки прошивного стана, а также величины обжатия заготовки перед носком оправки на образование разрушения осевой зоны заготовки, находящейся в очаге деформации прошивного стана. Преждевременное осевое разрушение приводит к появлению дефектов на внутренней поверхности гильз и труб. В случае необходимости прошивки заготовок с повышенным обжатием перед носком оправки предлагается использовать оправки с увеличенными диаметром и радиусом сферы носка (с увеличенной площадью носка). Данное техническое решение опробовано на трубопрокатном агрегате ТПА-140 ОАО «СинТЗ» (г. Каменск-Уральский) при производстве опытной партии труб диаметром 108 мм из непрерывнолитой заготовки (НЛЗ) диаметром 156 мм. На основании изучения недокатов с прошивного стана, полученных в результате опытных прокаток, показано, что при использовании оправок с увеличенными диаметром и радиусом сферы носка наблюдается эффект заваривания («залечивания») осевого разрушения заготовки перед носком оправки. Проведены металлографические исследования для определения природы образовавшегося слоя неразрушенного («здорового») металла перед носком оправки. Данный слой образован действием подпирающих усилий со стороны оправки. Проведенные исследования убедительно показывают возможность использования НЛЗ для производства труб диаметром менее 121 мм.

Непрерывнолитая заготовка, нлз, прошивка, гильза, уменьшение диаметра гильзы, оправка прошивного стана, носок оправки прошивного стана, недокат, осевое разрушение металла, внутренние дефекты

Короткий адрес: https://sciup.org/147156966

IDR: 147156966 | УДК: 621.774.353 | DOI: 10.14529/met150415

Текст научной статьи Влияние формы и размеров носка оправки прошивного стана на образование внутренних дефектов на гильзах и применение непрерывнолитых заготовок для производства труб диаметром менее 121 мм

Применение катаных (предварительно деформированных) заготовок при производстве бесшовных горячекатаных труб приводит к увеличению себестоимости готовой продукции в связи с необходимостью дополнительного деформационного передела заготовок. Таким образом, более целесообразным (с экономической и технологической точек зрения) оказывается использование непрерывнолитых заготовок (НЛЗ). Однако применение НЛЗ для производства труб диаметром менее 121 мм ограничено минимальным размером таких заготовок (минимальный диаметр составляет 156 мм), обусловленным особенностями формирования слитка круглого сечения в кристаллизаторе [1].

Реализация технологии производства труб диаметром менее 121 мм из НЛЗ является актуальной задачей, решение которой требует разработки технологии производства труб с последовательным уменьшением диаметра заготовки на каждой операции горячего передела, в том числе на операции прошивки [2].

Прошивка с уменьшением диаметра гильзы относительно диаметра заготовки свыше определенного предела (±5 % [3]) осложняется тем, что требуется ведение процесса с повышенными об- жатиями, которые увеличивают вероятность вскрытия полости в осевой зоне заготовки перед носком оправки, а это, в свою очередь, ведет к образованию внутренних дефектов.

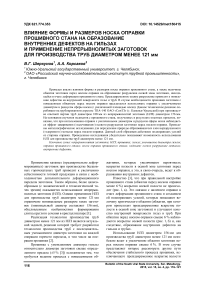

Известно [3], что при правильной настройке прошивного стана (обжатие перед носком оправки менее 6 %) вскрытия осевой полости не происходит (рис. 1, а). Это связано с наличием оправки в очаге деформации прошивного стана и созданием ей подпирающих усилий, которые повышают величину критического обжатия (обжатия, при котором происходит преждевременное вскрытие полости в осевой зоне заготовки) и улучшают качество внутренней поверхности гильз и труб. При обжатии перед носком оправки свыше 6 % наблюдается вскрытие осевой полости (рис. 1, б) и, как следствие, образование внутренних дефектов на гильзах и трубах.

Использование НЛЗ диаметром 156 мм для производства труб диаметром менее 121 мм неизбежно ведет к увеличению обжатия заготовки перед носком оправки свыше 6 %. В этом случае представляет интерес рассмотреть другие пути обеспечения стабильного процесса прошивки, исключающего преждевременное вскрытие полости

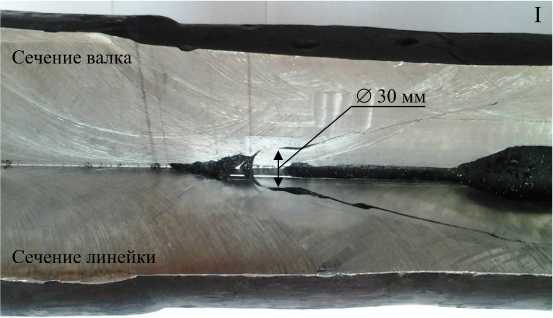

Рис. 1. Недокаты с прошивного стана при различных настройках очага деформации: а – правильной (обжатие заготовки перед носком оправки менее 6 %); б – неправильной (обжатие заготовки перед носком оправки более 6 %)

в осевой зоне заготовки. В частности, одним из возможных путей решения поставленной задачи может стать изменение размеров и формы носка оправки в сторону увеличения его площади с целью создания больших подпирающих усилий.

В 2013 году на ТПА-140 ОАО «СинТЗ» была проведена серия опытных прокаток труб диаметром 108–114 мм из НЛЗ диаметром 156 мм (марка стали 20) по новой технологии, включающей уменьшение диаметра гильзы относительно диаметра заготовки.

В опытных работах были получены недокаты с прошивного стана с целью определения:

-

- точности настройки прокатного инструмента;

-

- закономерности формоизменения гильзы при прокатке по новой технологии;

-

- источников и мест возможного дефектооб-разования на гильзах и в том числе влияния формы и размеров носка оправки на вскрытие полости перед носком оправки в осевой зоне заготовки.

Исследование недокатов

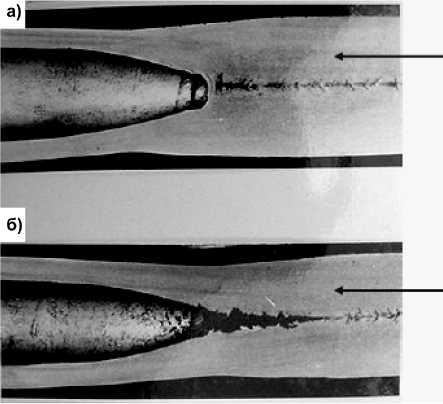

Как известно [4, 5], особенностью НЛЗ является наличие выраженной пористости, а также рыхлости и пустот в центральной зоне, которые видны на торцевом поперечном и продольном разрезах недоката (рис. 2). Диаметр зоны центральной пористости, наблюдаемый визуально, составляет 35–40 мм. Очевидно, наличие центральной пористости и ее размеры облегчают процесс внедрения и последующей прошивки носком оправки металла заготовки в сравнении с прошивкой катаной заготовки. Это обстоятельство улучшает при прочих равных условиях вторичный захват, самоцентрирование заготовки-гильзы в процессе прошивки и способствует повышению качества прокатываемых гильз. Кроме того, представляется возможным увеличение диаметра носка оправки (в пределах диаметра осевой пористости), а также радиуса торцевой сферы носка (т. е. выполнение носка менее выпуклым), без существенного увеличения лобового сопротивления носового участка оправки.

Было испытано 2 оправки новой конструкции, носок одной из которых соответствовал носку, применяемому на стандартных для завода оправках, а другой был увеличен: диаметр носка – на 17 %, радиус торцевой сферы – в 2 раза. Использование оправки с увеличенным диаметром и радиусом торцевой сферы преследовало цель увеличения эффекта от действия осевых подпирающих сил со стороны носка (площадь поперечного сечения которого в 1,4 раза больше) на слои металла центральной зоны заготовки, уплотнения металла этой зоны и уменьшения дефектообразования на внутренней поверхности гильз при прошивке с по-

Рис. 2. Торцевая пористость НЛЗ диаметром 156 мм (сталь 20) с центральной рыхлостью диаметром 35–40 мм и пустотами в осевой зоне

Обработка металлов давлением

вышенными обжатиями. Эффективность использования данной оправки будет рассмотрена в сравнении двух недокатов (см. таблицу, рис. 3).

Из таблицы видно, что прошивка заготовок по вариантам I и II осуществлялась на оправках с разными диаметрами и радиусами сфер носков. Несмотря на то, что уменьшение диаметра гильзы и обжатия при прошивке по варианту I были вы- ше, чем при прошивке по варианту II, сравнение этих вариантов с точки зрения эффективности применения носка оправки большей площади возможно, поскольку разницу в обжатиях компенсирует тот факт, что прошивка по варианту I осуществлялась с меньшей цикличностью в очаге деформации, которая является второй основной причиной образования преждевременного разрушения

Технологические, настроечные и конструктивные параметры очагов деформации прошивного стана при изготовлении гильз размером 138 х 12,0 мм и 146 х 9,0 мм из НЛЗ диаметром 156 мм на оправках различной конструкции

Оправка ю о

I

II

138 110 30 20

146 122 35 40

126/19,3

129/17,3

137/1,08

142/1,10

100 12

124 12

1160–1170 0,65

1160–1170 0,60

а)

II

б)

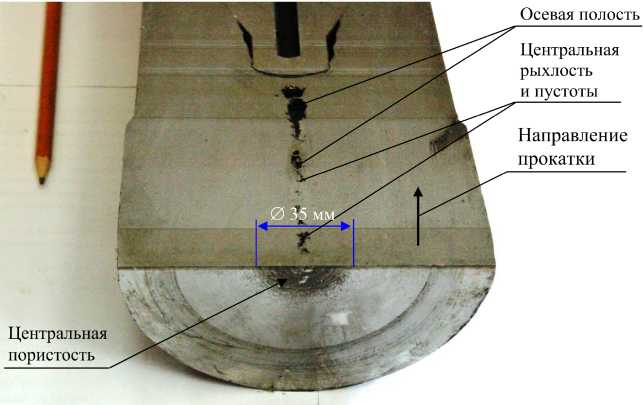

Рис. 3. Формирование внутренней поверхности гильзы при использовании опытных оправок: а – с диаметром носка 30 мм и радиусом скругления 20 мм

(вариант I); – с диаметром носка 35 мм и радиусом скругления 40 мм (вариант II)

металла заготовки в осевой зоне. Действительно, по результатам измерений при прошивке по варианту I коэффициент осевой скорости был больше, чем при прошивке по варианту II, вследствие нескольких факторов: уменьшенного диаметра носка оправки, меньшего коэффициента овализации, меньшего выдвижения оправки и большей частоты вращения валков, т. е. прошивка по варианту I проходила в условиях улучшенного вторичного захвата.

Общим для двух сравниваемых случаев является наличие пористости в центральной зоне заготовки, которая по мере увеличения обжатия во входном конусе трансформируется в осевую рыхлость, а в области носка оправки – в осевую полость (рис. 3). При использовании опытной оправки с диаметром носка 30 мм и радиусом скругления 20 мм осевая полость сохраняется до сечения носка, и процесс ее раскатки проходит путем деформирования стенок полости боковой поверхностью оправки (рис. 3, а).

Использование опытной оправки с повышенными диаметром носка и радиусом торцевой сферы вносит определенные качественные изменения в характер формирования и механизм деформирования осевой зоны заготовки (рис. 3, б). В частности, увеличение диаметра носка до 35 мм, соизмеримого с диаметром пористости осевой зоны заготовки, а также выполнение его более плоским позволило увеличить подпирающие усилия со стороны оправки на металл осевой зоны настолько, чтобы «закрыть» передний край полости перед носком оправки и, более того, образовать непосредственно перед носком оправки буферную зону, состоящую из неразрушенной («здоровой») прослойки металла.

Из рис. 3, б видно, что осевая пористость, характерная для литой структуры заготовок, по мере приложения нагрузки со стороны валков прошивного стана превращается в осевую рыхлость, а за- тем и в открытую осевую полость, которая закрывается непосредственно перед носком оправки с образованием граничного слоя «здорового» металла. В данном случае можно предположить две версии природы образования граничного слоя «здорового» металла: первая – граничный слой сформировался от действия осевых подпирающих сил со стороны носка оправки; вторая – граничный слой представляет случайный неразрушенный фрагмент центральной зоны металла заготовки, попавший в поле разреза недока-та в области перед носком оправки.

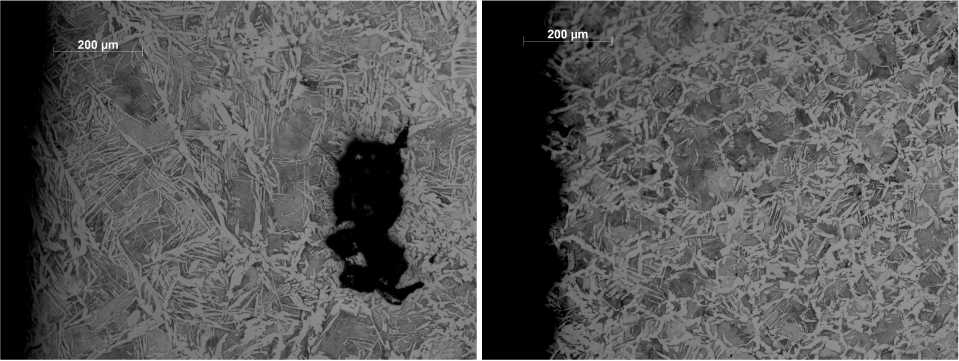

Для установления истинной причины образования граничного слоя «здорового» металла был проведен металлографический анализ двух вырезанных из осевой зоны НЛЗ образцов (рис. 3, б): образец № 1 представляет срез недеформирован-ной пористой центральной зоны, а образец № 2 – такой же срез, но продеформированный перед носком оправки центральной части НЛЗ.

При исследовании макро- и микроструктуры образцов было установлено, что в центральной зоне НЛЗ образца № 1 наблюдалась центральная пористость, поры размерами от 0,05 до 0,3 мм, округлой формы и расположены хаотично. В образце № 2 в приконтактном с оправкой слое металла полость отсутствовала, а пористость начиналась на расстоянии 3–4 мм от места контакта с носком оправки, причем размеры ее не превышали 0,02–0,05 мм. Микроструктура металла образцов № 1 и № 2 также различна (рис. 4), представляет ферритно-перлитную структуру с участками видманштеттова феррита, в образце № 2 структура более дисперсная (рис. 4, б), что обусловлено повышенной плотностью дислокаций, возникающих в процессе деформации. Данный факт указывает на то, что при прошивке процесс закрытия полости перед носком оправки сопровождался уплотнением металла и «залечиванием» изначально имеющейся пористости осевой зоны НЛЗ. Поэтому найденное

а) б)

Рис. 4. Микроструктура металла недоката (рис. 3, б) после травления в 4%-ном спиртовом растворе азотной кислоты: а – образец № 1, б – образец № 2

Обработка металлов давлением техническое решение, учитывая удовлетворительные условия вторичного захвата, можно рассматривать и использовать в целях повышения качества внутренней поверхности гильз и труб, а также в качестве пути решения задачи применения НЛЗ для производства труб диаметром менее 121 мм.

В результате проведенных исследований и анализа их результатов получена новая информация о характере процесса прошивки непрерывнолитой заготовки как на безоправочном, так и на оправочном участках очага деформации, которая требует систематизации и расширения испытаний на предмет целенаправленного практического использования.

Список литературы Влияние формы и размеров носка оправки прошивного стана на образование внутренних дефектов на гильзах и применение непрерывнолитых заготовок для производства труб диаметром менее 121 мм

- Курятников, А.В. Применение НЛЗ повышенного диаметра для производства труб на ТПА «140»/А.В. Курятников, А.В. Король, Д.Ю. Звонарев и др.//Труды XIX Международной научно-технической конференции «Трубы 2011»: сб. докл. -Челябинск: ОАО «РосНИТИ», 2011. -Ч. II. -С. 108-113.

- Разработка технологии производства труб диаметром от 73 до 121 мм из непрерывнолитой заготовки диаметром 150 (156) мм в условиях ТПА 140 ОАО «СинТЗ»/А.В. Курятников, А.В. Король, А.А. Корсаков и др.//Труды IX конгресса прокатчиков. Череповец, 16-18 апреля 2013. -Череповец, 2013. -Т. 1. -С. 130-134.

- Фомичев, И.А. Косая прокатка/И.А. Фомичев. -М.: Металлургиздат, 1963. -262 с.

- Анализ схем деформирования процесса прошивки с относительно глубоким посадом из НЛЗ/А.В. Курятников, А.В. Король, Н.К. Худяков и др.//Труды XIX Международной научно-технической конференции «Трубы 2011»: сб. докл. -Челябинск: ОАО «РосНИТИ», 2011. -Ч. II. -С. 108-113.

- Определение температурного интервала максимальной технологической пластичности металла методом горячего кручения применительно к процессу косовалковой прошивки/А.В. Курятников, А.В. Король, А.А. Корсаков и др.//Производство проката. -2014 -№ 1. -С. 20-27.