Влияние газоимпульсной обработки на выносливость, длительную прочность, коррозионную и релаксационную стойкость металлических материалов

Автор: Иванов Денис Анатольевич, Засухин Отто Николаевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 3 (37), 2016 года.

Бесплатный доступ

В данной работе рассматривается воздействие пульсирующих дозвуковых газовых потоков на показатели выносливости, длительной прочности, коррозионной и релаксационной стойкости промышленных металлических материалов.

Пульсирующий газовый поток, выносливость, длительная прочность, коррозионная стойкость, релаксационная стойкость

Короткий адрес: https://sciup.org/148186316

IDR: 148186316 | УДК: 62-1/-9

Текст научной статьи Влияние газоимпульсной обработки на выносливость, длительную прочность, коррозионную и релаксационную стойкость металлических материалов

Воздействие нестационарных газовых потоков на элементы конструкций технологических машин и оборудования может оказываться не только в ходе специальной обработки, призванной воздействовать на механические свойства их материала, но и в процессе эксплуатации, при натекании подобных потоков на изделия. Поэтому важно, в том числе при планировании мероприятий диагностики и ремонта, знать, как подобное воздействие может сказаться на долговечности конструкции.

В рамках исследования влияния газоимпульсной обработки [1 – 10] на сопротивление металлических материалов усталостному разрушению были проведены испытания на перегиб по ГОСТ 1579-93, состоящие в многократном перегибе на 90° от исходного положения в одну и другую сторону образца, закрепленного с одного конца в зажимах прибора, через цилиндрический валик заданного радиуса.

В ходе газоимпульсной обработки образцы располагалась на выходе из успокоительной камеры установки для обработки изделий пульсирующим воздушным потоком.

Образцы располагались поперёк воздушного потока и обрабатывались в течение 15 минут при частоте колебаний параметров потока 900 Гц и импульсном воздушном давлении 130 дБ.

В результате образцы, представляющие собой проволоку проволоку из стали 20, полученную холодным волочением и имеющую диаметр d=0,8 мм позволили получить число гибов до разрушения Nb= 4 у необдутого образца и 5 у обдутого что на 25% больше.

При использовании в качестве образцов наклёпанных круглых стержней из стали Ст3, обладающих диаметром d=2 мм число гибов до разрушения Nb= 5 у необдутого образца и 8 у обдутого, что на 60% больше.

Для холоднокатаных пластин из стали 40Х и 40ХС при толщине 2 мм и ширине 4 мм в том и другом случае у обдутых Nb на 33 % больше в сравнении с необработанными пульсирующим газовым потоком и составляет 6 и 8 соответственно

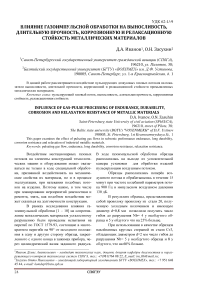

Испытаниям на перегиб был подвергнут крепёж из стали 30ХГСА диаметром d=3 мм, головка 5 мм (переход-концентратор напряжений). В результате испытаний максимальное значение Nb составило 14 у необдутого образца и Nb 27 у обдутого, что на 92,8% больше. Кроме того, на фотографии рис. 1 видно, что обдув уменьшает чувствительность к концентраторам напряжений, в частности переходам от сечений с меньшим диаметром к сечениям с более значительным диаметром.

В случае использования в качестве образцов нихромовой (Х20Н80) проволоки диаметром d=0,7 мм число гибов до разрушения Nb 6 у необдутого образца и 9 у обдутого что на 50% больше.

Важно отметить, что для образцов, по-мещенноых в нижнюю часть резонатора, куда пульсации газового потока не доходят, но есть только акустическое воздействие, эффект влияния на механические свойства отсутствует.

Это не значит, что акустическое воздействие без участия газовых импульсов не даёт эффекта в принципе, так как влияние на свойства материалов направленного звукового воздействия описано в литературе. По-видимому, для него понадобится более высокая интенсивность звука и продолжительность обработки.

4 мм был получен в результате газоимпульсной обработки рост числа гибов до разрушения Nb от 30 до 60% в зависимости от толщины пластин. Обдув пластин осуществлялся поперёк (плоскостью навстречу потоку).

При использовании в качестве образцов холоднокатаных пластин из латуни Л68, число гибов до разрушения Nb=12 у необдутого образца и 15 у обдутого что на 25% больше. Толщина пластины составляла 1 мм, ширина 5 мм.

Испытаниям на перегиб был подвергнут крепёж из латуни Л63 (винт М3). Число гибов до разрушения Nb составило 5 у необдутого образца и 7 у обдутого, что на 40% больше.

Латунная проволока из сплава ЛС58-2 используется для изготовления деталей автомобилей, узлов пишущих шариковых авторучек, контактных пар штепсельных разъемов. Диаметр образцов для испытания составлял 4 мм. Число гибов до разрушения Nb=5 у необ-дутого образца и 6 у обдутого что на 20% больше. Результаты испытаний подставлены в таблице 1.

Таблица 1 – Влияние газоимпульсной обработки на способность материалов не разрушаться при гибе.

|

Материал |

Nb необработанные |

Nb обработанные |

% роста Nb |

|

Сталь20 |

4 |

5 |

25 |

|

Ст3 |

5 |

8 |

60 |

|

40Х |

6 |

8 |

33 |

|

40ХС |

6 |

8 |

33 |

|

30ХГСА |

14 |

27 |

92,8 |

|

Х20Н80 |

6 |

9 |

50 |

|

БрБ2-Толщина пластин 0,2 мм |

13 |

17 |

30 |

|

БрБ2 Толщина пластин 0,4 мм |

5 |

8 |

60 |

|

БрБ2 Толщина пластин 0,8 мм |

3 |

4 |

33 |

|

Л68 |

12 |

15 |

25 |

|

Л63 |

5 |

7 |

40 |

|

ЛС58-2 |

5 |

6 |

20 |

Рисунок 1 – Крепёж из стали 30ХГСА : а, б – без обдува, в – обдув

В случае использования в качестве образцов термоупрочнённых (закалка и старение) пластин из бериллиевой бронзы БрБ2 шириной

Также проводились испытания металлических образцов на усталость в соответствии с ГОСТ 25.502-79. Для испытаний использовались цилиндрические образцы из деформационно-упрочнённой стали Ст3. Диаметр образ- цов составлял 4 мм. Обработка пульсирующим воздушным потоком проводилась в течение 15 минут при частоте колебаний параметров потока 900 Гц и импульсном газовом давлении 130 дБ. Образцы при этом располагались поперёк потока. В результате подобной обработки число циклов знакопеременного нагружения до разрушения образца N стало вдвое больше, чем у не подвергавшихся газоимпульсной обработке образцов при той же нагрузке выше предела выносливости для необработанной стали.

Подобные же испытания для термоулучшенных цилиндрических образцов диаметром 4 мм из стали 40Х показали для образцов, подвергавшихся газоимпульсной обработке число циклов знакопеременного нагружения до разрушения образца N на 40% больше, чем у необдутого образца при одинаковой нагрузке выше предела выносливости для стали, не подвергавшейся газоимпульсной обработке.

Способность противостоять явлению ползучести являетя важнейшей характеристикой материалов, работающих в нагруженном состоянии при повышенных температурах.

Влияние газоимпульсной обработки на длительную прочность и ползучесть определялось при помощи образцов из свинца марки С2.

Температура рекристаллизации свинца ниже комнатной, а стало быть, образцы из него склонны к ползучести в не нагретом состоянии, что делает их удобными для проведения исследований. При этом если для высоких температур ползучесть реализуется посредством диффузионных процессов, то в случае низких температурах она осуществляется за счёт движения дислокаций.

Образцы для испытаний на длительную прочность представляли собой пластины шириной 5 мм и толщиной 2 мм. Газоимпульсная обработка осуществлялась в течение 15 минут при частоте колебаний параметров потока 900 Гц и импульсном газовом давлении 130 дБ. Образцы при этом располагались поперёк потока.

Прикладываемые к обработанным и контрольным образцам продольные растягивающие напряжения составили 7 МПа (ниже предела текучести). В ходе испытаний необду-тый образец разорвался через 25 часов, а обдутый выдержал без разрыва 41 час, на 16 часов или на 64% дольше. Относительное удлинение как в случае обдутого, так и в слу- чак необдутого образца составило порядка 40%.

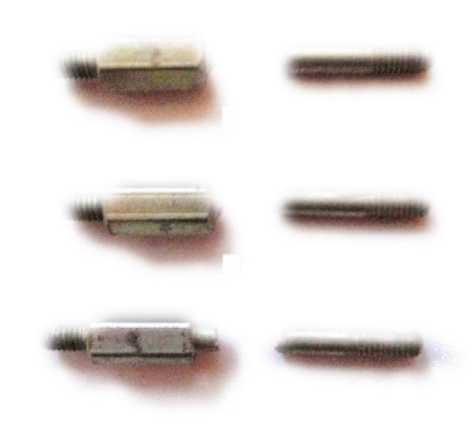

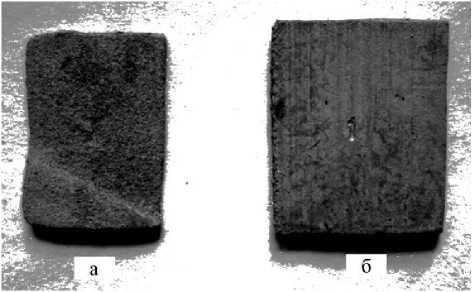

Аналогичные испытания были проведены при продольных растягивающих напряжениях 5 МПа. В результате, необработанный образец выдержал 1100 часов до разрыва, а обдутый – 1400 часов, или на 28% дольше. Относительное удлинение составило у необдутого 25%, а у обдутого – 30%, или на 5% больше (рис. 2).

Рисунок 2 – Свинцовые пластины после испытаний : а – без обработки, б – с газоимпульсной обработкой

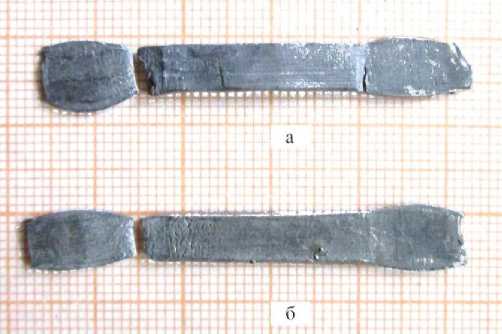

Зависимость предела длительной прочности и предела ползучести обработанных и необработанных образцов из свинца С2 от продолжительности нагружения представлена в таблицах 2,3 и на графиках рис. 3.

Таблица 2 – Зависимость предела длительной прочности свинца С2 от продолжительности нагружения

|

т, ч |

о 2 после обработки, МПа |

о 2 без обработки, МПа |

|

0 |

8,5 |

7,5 |

|

100 |

7 |

6,5 |

|

200 |

6,4 |

6 |

|

400 |

5,6 |

5,3 |

|

600 |

5,4 |

5,2 |

|

1000 |

5,2 |

5,1 |

|

1200 |

5,1 |

5 |

|

1400 |

5 |

4,9 |

Таблица 3 – Зависимость предела ползучести свинца С2 от продолжительности нагружения

|

т, ч |

О о2!/т после обработки, МПа |

° о2 !л без обработки, МПа |

|

0 |

6,5 |

5,5 |

|

200 |

5,4 |

5 |

|

600 |

5,2 |

4,8 |

|

1000 |

5 |

4,7 |

|

1400 |

4,8 |

4,6 |

Рисунок 3 - Зависимость предела длительной прочности и предела ползучести свинца С2 от продолжительности нагружения : 1 – с газоимпульсной обработкой, 2 – без обработки

Таким образом, установлено положительное влияние газоимпульсной обработки на сопротивление усталостному разрушению и длительную прочность металлических материалов.

В отличие от чистого алюминия, многие алюминиевые сплавы не отличаются высокой коррозионной стойкостью. Латуни склонны к коррозионному растрескиванию в наклёпанном состоянии при содержании цинка, превышающем 20%. Поэтому остаётся актуальной задача повышения устойчивости данных сплавов к коррозии.

Пластины из алюминиевого сплава АМг6 подвергали газоимпульсной обработке при частоте колебаний параметров потока 900 Гц и импульсном воздушном давлении 130 дБ. Обдув осуществлялся в течение 15 мин.

Коррозионные испытания проводились в 40% водном растворе HCl.

Относительная потеря массы образцов за 5 суток составила 12,8 % в случае газоимпульсной обработки и 64 % без обработки (рис. 4).

Потеря массы на единицу площади за 5 суток составила Ат = 297,3 кг/м2 в случае газоимпульсной обработкий и 1405,4 кг/м2 без обработки

Скорость коррозии Ук составила 59,5 кг/м2∙сут. в случае газоимпульсной обработки и 281 кг/м2∙сут без обработки (Таблица 4).

Рисунок 4 - Образцы из АМг6 после 5 суток выдержки в 40% водном растворе HCl: а - без обработки, б – газоимпульсная обработка

Таблица 4 - Влияние газоимпульсной обработки на коррозионную стойкость алюминиевого сплава АМг6

|

Обработка |

Относительная потеря массы, % |

Потеря массы на единицу площади, кг/м2 |

Скорость коррозии, кг/м2•сут. |

|

без газоимпульсной обработки |

64 |

1405,4 |

281 |

|

газоимпульсная обработка 15 мин. |

12,8 |

297,3 |

59,5 |

При тех же режимах проводилась газоимпульсная обработка пластин из латуни Л68. Коррозионные испытания проводились в 20% водном растворе HCl.

Относительная потеря массы образцов за 20 суток составила 0,8 % в случае газоимпульсной обработки и 3 % без обработки (таблица 5).

Потеря массы на единицу площади за 20 суток составила: Ат = 0,08 кг/м2 в случае газоимпульсной обработкий и 0,02 кг/м2 без обработки. Скорость коррозии У к составила 0,004 кг/м2 сут. в случае газоимпульсной обработки и 0,001 кг/м2∙сут без обработки.

Таким образом, в результате исследования получен технический результат, а именно: повышена коррозионная стойкость изделий из конструкционных сталей и цветных сплавов на значительную глубину.

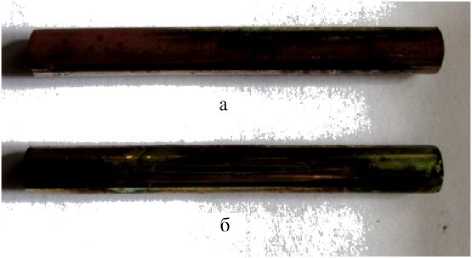

Химико-термическая обработка, в частности, хромирование может быть эффективным способом защиты поверхности изделий от кор- розии. Вместе с тем, актуальной является задача повышения стойкости к агрессивным средам самого коррозионно-стойкого покрытия. В ходе решения данной задачи хромированную трубку наружным диаметром 6 мм и толщиной стенки 0,4 мм из латуни Л70 подвергали газоимпульсной обработке при частоте колебаний параметров потока 900 Гц и импульсном воздушном давлении 130 дБ. в течение 15 мин.

Таблица 5 – Влияние газоимпульсной обработки на коррозионную стойкость латуни Л68

|

Обработка |

Относительная потеря массы, % |

Потеря массы на единицу площади, кг/м2 |

Скорость коррозии, кг/м2∙сут |

|

без газоим пульсной обработки |

3 |

0,08 |

0,004 |

|

газоимпульсная обра ботка 15 мин |

0,8 |

0,02 |

0,001 |

Коррозионные испытания проводились в 20% водном растворе HCl. В ходе данных испытаний обработанный и контрольный образцы выдерживали в агрессивной среде ровный промежуток времени.

Результаты, представленные на фотографии (рис. 5) демонстрируют более высокую устойчивость хромированного слоя к воздействию агрессивной среды после газоимпульсной обработки.

Рисунок 5 - Хромированная трубка из латуни Л70 после воздействия агрессивной среды: а - без обработки, б – газоимпульсная обработка

Плоские стальные пружины с целью получения требуемых упругих свойств подвергают закалке с последующим средним отпуском.

Было проведено исследование влияния газоимпульсной обработки на упругие свойства подобных пружин.

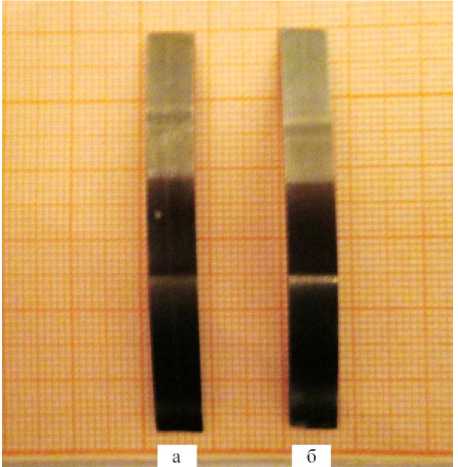

В качестве объекта исследования использовались образцы из плоской термоупрочнённой пружины, материалом которой служила сталь 65Г. Длина образца составляла 58 мм, ширина – 6,5 мм, толщина – 0,4 мм. Обдув осуществлялся при тех же параметрах потока, что и для круглых витых пружин в течение 15 мин. поперёк потока с вогнутой (внутренней) стороны пружины. Затем образцы испытывали на релаксационную стойкость путём фиксации в распрямлённом состоянии в течение 22 суток. В результате остаточная деформация необду-тых образцов составила 2%, а обработанные пульсирующим газовым потоком вернулись к исходным размерам (рис. 6, таблица 6).

Подобные же образцы из термоупрочнённой пружинной стали 65Г. длина образца 57,5 мм, ширина 6,5 мм, толщина 0,4 мм. Обдув 1 атм. 15 мин. подвергали аналогичной газоимпульсной обработке поперёк потока с вогнутой (внутренней) стороны и выгнутой (внешней) стороны. Из согнутого состояния в течение 21 суток оба обдутых образца вернулись в исходное положение. У необдутого образца остсточ-ная деформация составила 3 мм или 5,2% (рис.7, таблица 7).

Таким образом газоимпульсная обработка обеспечивает повышение релаксационной стойкости термоупрочнённых плоских стальных пружин.

Таблица 6 - Влияние пульсирующего дозвукового воздушного потока на релаксационную стойкость плоских пружин. Фиксация в распрямлённом состоянии в течение 22 суток

|

Вид пружины |

Материал пружины |

Остаточная деформация необработанной пружины, % |

Остаточная деформация обработанной пружины, % |

|

Плоская |

Сталь 65Г |

2 |

0 |

Таблица 7 - Влияние пульсирующего дозвукового воздушного потока на релаксационную стойкость плоских пружин . Фиксация в согнутом состоянии в течение 21 суток

|

Вид пружины |

Материал пру жины |

Остаточная деформация необработанной пружины, % |

Остаточная деформация обработанной пружи ны, % |

|

Плоская |

Сталь 65Г |

5,2 |

0 |

Таким образом, установлено положительное влияние газоимпульсной обработки на релаксационную стойкость термоупрочнённых плоских стальных пружин.

Рисунок 6 – Пружина после распремлённого в течение 22 суток состояния: а – без обдува (остаточная деформация 2%), б – обдув (вернулась в исходное положение)

Список литературы Влияние газоимпульсной обработки на выносливость, длительную прочность, коррозионную и релаксационную стойкость металлических материалов

- Иванов Д.А., Засухин О.Н. Газоимпульсная обра-ботка машиностроительных материалов без предва-рительного нагрева//Двигателестроение. -СПб., 2010, №2, с. 20-22.

- Иванов Д.А., Засухин О.Н. Повышение конструк-тивной прочности машиностроительных материалов в результате сочетания термической и газоимпульсной обработки//Двигателестроение. -СПб., 2012, №3, с. 12-15.

- Иванов Д.А., Засухин О.Н. Обработка пульсиру-ющим газовым потоком высокопрочных и пружин-ных сталей//Двигателестроение. -СПб., 2014, №3, с. 34-36.

- Иванов Д.А. Влияние дозвукового пульсирующего водовоздушного потока на напряженное состояние сталей при термообработке//Технико-технологические проблемы сервиса. -СПб., 2007, №1, с. 97-100.

- Иванов Д.А. Закалка сталей, алюминиевых и ти-тановых сплавов в пульсирующем дозвуковом водо-воздушном потоке//Технико-технологические про-блемы сервиса. -СПб., 2008, №2, с. 57-61.

- Иванов Д.А. Прокаливаемость сталей при закалке в пульсирующем дозвуковом воздушном и водовоз-душном потоке//Технико-технологические про-блемы сервиса. -СПб., 2010, № 11, с. 50-53.

- Иванов Д.А., Засухин О.Н. Использование га-зоимпульсной обработки в процессе термического упрочнения деталей бытовых машин//Технико-технологические проблемы сервиса. -СПб., 2012, № 4, с. 33-37.

- Булычев А.В., Иванов Д.А. Воздействие газоим-пульсной обработки на структуру, свойства и напряженное состояние металлических изделий//Технология металлов. -M., 2013, №11, с. 30-33.

- Иванов Д.А., Засухин О.Н. Использование пуль-сирующего дозвукового газового потока для повы-шения эксплуатационных свойств металлических изделий//Технология металлов. -M., 2015, №1, с. 34-38.

- Иванов Д.А., Засухин О.Н. Повышение коррози-онной стойкости конструкционных сталей газоим-пульсной обработкой//Технология металлов. -M., 2015, №10, с. 27-31.