Влияние геометрического построения ножевой гарнитуры на процессе обработки волокнистой суспензии

Автор: Карбышев Михаил Александрович, Алашкевич Юрий Давыдович, Набиева Анна Александровна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Статья в выпуске: 5 (12), 2006 года.

Бесплатный доступ

Рассмотрены экспериментальные исследования в области процесса размола волокнистых материалов ножевым способом.

Короткий адрес: https://sciup.org/148175300

IDR: 148175300 | УДК: 676.1.054.1

Текст краткого сообщения Влияние геометрического построения ножевой гарнитуры на процессе обработки волокнистой суспензии

Размолом называется процесс специальной механической обработки растительных волокон в присутствии воды, выполняемый в размалывающих машинах – мельницах. Размол является одним из важнейших процессов бумажного производства, который позволяет изменять многие свойства бумаги в широком диапазоне значений. Размол волокон производится в машинах непрерывного действия – в конических, цилиндрических и дисковых мельницах.

Сложность процесса размола обусловлена, с одной стороны, строением растительных волокон, а с другой – многообразными, но еще недостаточно изученными явлениями, которые происходят в водно-волокнистой суспензии [1]. Как известно, изучение явлений, происходящих с растительными волокнами при размоле влияющих на формование бумажного полотна и придание ему требуемых свойств, привело к появлению различных теорий относительно размола (химической Г. Кросса, Е. Бивена, X. Швальбе, физической Ж. Стрейчена и В. Кемпбелла и объединенной гипотезы Ж. Кларка [2]), которые были освещены в специальной литературе, изданной за последние десятилетия.

Но несмотря на успехи, достигнутые в этой области, современные представления о процессе размола бумажной массы до сих пор не позволяют в полной мере решить практические задачи по интенсификации производственного размола и удовлетворению все возрастающих требований к улучшению качества продукции. Поэтому разработка теории размола до сих пор остается важнейшей задачей в развитии технологии производства бумаги.

Для получения бумаги максимальной прочности волокнистый материал не следует интенсивно размалывать. Нужно воздействовать на волокно так, чтобы содержащиеся в его наружных слоях гемицеллюлозы освобождались, разрушался наружный слой вторичной стенки частично или полностью, а средний слой сохранялся неразрешенным. Подобная обработка без рубки волокон возможна только при размоле волокнистых материалов ультразвуком, высокочастотными механическими пульсирующими воздействиями, элек-трогидравлическим ударом и т. п. Массу со стабильными свойствами можно получать и благо- даря автоматической системе регулирования удельного давления размола [3].

В гидродинамических размалывающих аппаратах, работающих при зазоре между рабочими поверхностями статора и ротора, в десятки раз превышающем среднюю толщину волокна, механическое воздействие на массу незначительно, так как непосредственного соприкосновения рабочих поверхностей не происходит. Основной размалывающий эффект достигается за счет чередующихся сжатий и разряжений под действием гидродинамических ударов на массу в момент прохождения ее между размалывающими поверхностями. Сжатия и разрежения массы возникают при периодическом уменьшении и увеличении площади живого сечения рабочей зоны аппарата [2].

Гидродинамическое воздействие осуществляется касательными напряжениями, возникающими в жидкости после того, как перестают действовать срезающие факторы ножевых поверхностей мельницы. Это происходит, когда размеры частичек материала становятся соизмеримыми с толщиной зазора. При этом жидкость, попадая в зону с большим градиентом скорости, обтекает ножи статора и ротора мельницы, являющихся в данном случае шероховатостями.

Течение волокнистой суспензии в рабочих органах ножевых машин и возможный механизм разрушения волокон за счет гидродинамических сил был рассмотрен Ю. Д. Алашкевичем [4]. Сделанные им предположения дополнительно подтверждаются проведенным теоретическим анализом скоростных и силовых характеристик явлений возникающих при течении волокнистой суспензии в ячейках между ножами гарнитуры дисковой мельницы.

Исходя из имеющихся представлений о процессе размола волокнистой массы в рабочих органах ножевых размалывающих машин, для достижения высокого качества помола следует создавать такие воздействия, которые могли бы максимально исключить механическое измельчение и способствовать фибрилляции волокон.

Для этого необходимо принять во внимание физические размеры и сопротивление обрабатываемого волокна размолу и учесть механизм и интенсивность воздействия ножевой гарнитуры

М. А. Карбышев, Ю. Д. Алашкевич, А. А. Набиева на волокно. При этом предпочтение должно быть отдано таким условиям, при которых на волокнистую суспензию в большей степени влияют касательные напряжения, возникающие в жидкости и создающие гидродинамическое воздействие. Для возникновения эффекта кавитации следует увеличить скорость течения жидкости и снизить давления. С позиций теории удельной нагрузки на кромку, чтобы сохранить волокно и развить хорошие прочностные характеристики, необходимо создать условия для большого количества слабых ударов, выраженных как удельная нагрузка на кромку. Но с точки зрения И. Луми-айнена [5], именно небольшое количество ударов высокой интенсивности сильнее разрубит волокно и обеспечит невысокие прочностные показатели. И в этом случае автор первой теории считает необходимым принимать во внимание количество и длину ударов, направленных поперек ножей.

Отмеченные выше противоречия очень ярко характеризуют проблему выбора тех или иных конструктивных решений. Поэтому очень важно четко знать, какие из конструктивных и технологических параметров позволят установить необходимый режим процесса размола для достижения требуемого качества конечного продукта.

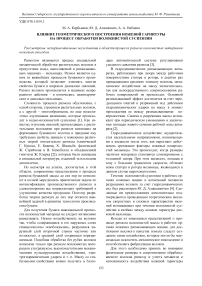

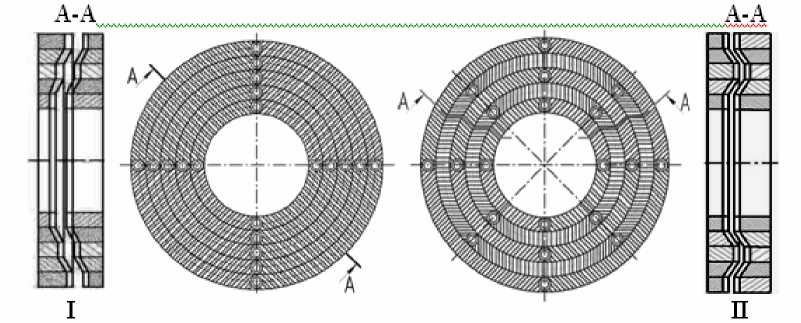

В связи с этим на кафедре машин и аппаратов промышленных технологий Сибирского государственного технологического университета была спроектирована и изготовлена гарнитура с пространственным расположением ножей где изменяется как рисунок ножевой гарнитуры, так и межножевая размольная полость (рис. 1). Эти характеристики делают данную гарнитуру более предпочтительной по сравнению с известными гарнитурами, так как практически все ножевые гарнитуры для дисковых мельниц в настоящее время изготавливаются с плоской поверхностью размола и зафиксированными геометрическими характеристиками: рисункам ножей, углам установки ножей относительно радиуса, числом секторов, которые нельзя изменить в дальнейшем при эксплуатации (рис. 2).

Рис. 1. Ножевая размалывающая гарнитура с пространственным расположением ножей в трех плоскостях XYZ: I - гарнитура с конической полостью размола; II - гарнитура с волнообразной полостью размола

Рис. 2. Традиционная ножевая гарнитура с плоской полостью размола

Гарнитура с пространственным расположением ножей позволяет добиться следующих результатов:

– интенсифицировать процесс размола за счет возможности настройки рисунка рабочей поверхности на требуемое исполнение, в зависимости от концентрации суспензии и вида материала;

– повысить эффективность и высокое качество размола за счет правильного выбора режима траектории пути прохождения волокнистого полуфабриката через рабочую межножевую размольную полость;

– снизить энергозатраты за счет наиболее полного использования механической и гидродинамической энергии воздействия на волокнистый полуфабрикат;

– повысить производительность за счет сокращения количества циклов прохождения волокнистого полуфабриката через межножевую полость в единицу времени при сохранении качества размола.

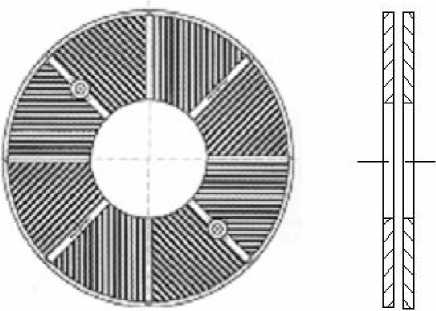

На специальной лабораторной установке было исследовано влияние размольной межножевой рабочей полости на качество обрабатываемого волокнистого материала. В качестве размалываемого материала использована суспензия сульфитной целлюлозы концентрацией 2 %. Размер рабочего зазора между дисками составлял 0,2 мм, частота вращения ротора – 2 000 об/мин, изменения касались геометрических характеристик размольной межножевой полости.

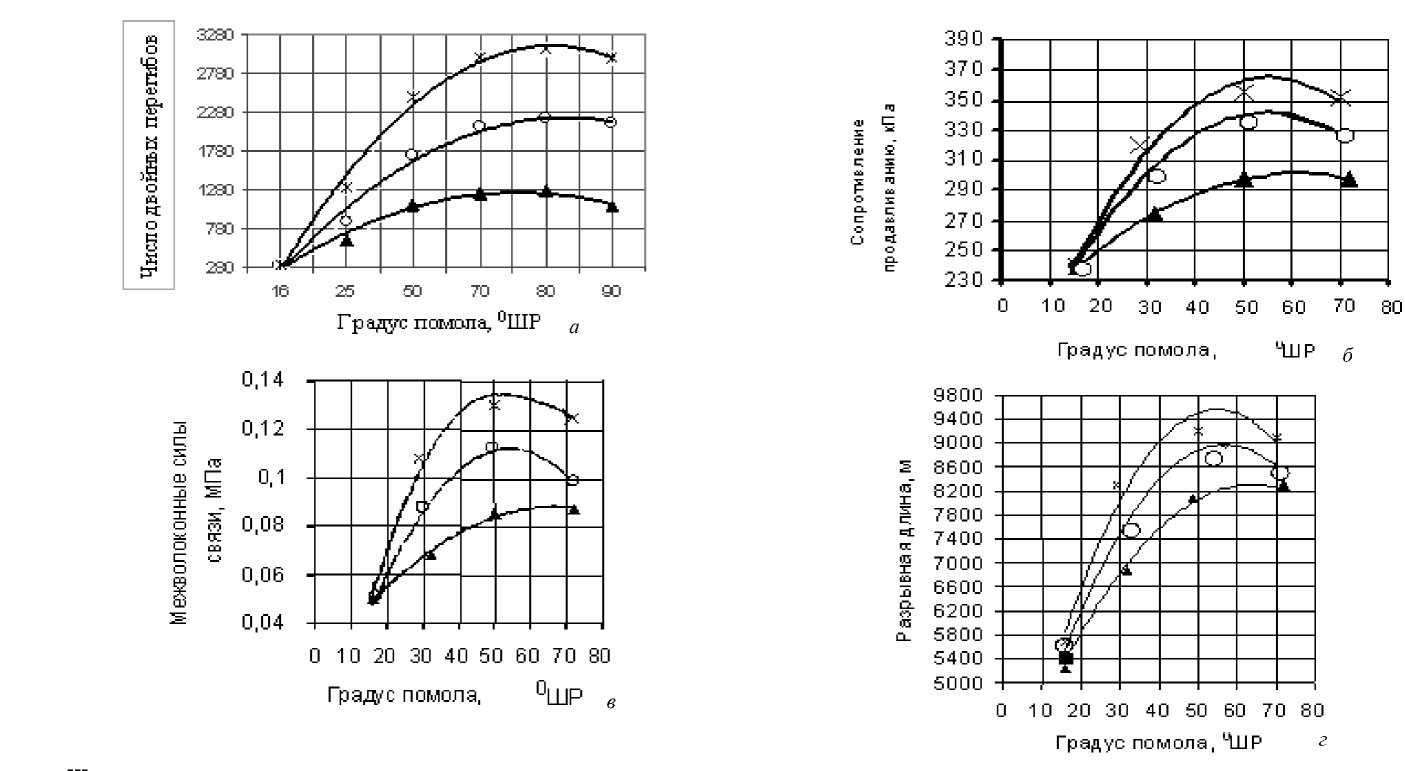

Результаты исследований показали, что при использовании гарнитуры с конической межножевой полостью (І) прирост градуса помола осуществлял в 1,5 раза интенсивнее по сравнению с гарнитурой, имеющей волнообразную межноже- вую полость (ІІ), и в 3,2 раза интенсивнее гарнитуры с традиционным исполнением (І) (рис. 3). В то же время физико-механические характеристики отливок из волокнистой массы, обработанных на гарнитуре с волнообразной межножевой полостью, в 1,5 раза выше, чем у отливок, обработанных на гарнитуре с конической межножевой полостью и в 2,3 раза выше, чем у отливок, обработанных на гарнитуре с традиционным исполнением (рис. 4).

Если сравнивать ножевые гарнитуры I, II, III по качественным показателям, то на гарнитуре II качество готового продукта, определяемое стандартом достигается при 30оШР за 8 мин, на гарнитуре I – уже при 50о ШР за 11 мин, а на традиционной ножевой гарнитуре при 60о ШР за 30 мин (см. рис. 3). В результате времени для обработки волокна на гарнитуре – II требуется меньше, что позволяет снизить энергоемкость данного процесса.

Число двойных перегибов с увеличением градуса помола имеет тенденцию к росту (рис. 4, а ). Величина сопротивления излому, как и других физико-механических показателей, при разломе на гарнитуре II позволяет достичь значения, определяемого стандартом, при меньшем градусе помола, чем при размоле на гарнитурах I и III.

При размоле целлюлозной массы до 50оШР значение сопротивления продавливанию на гарнитуре II составляет 368 кПа, на гарнитуре I – 340 кПа, а на гарнитуре III – 290 кПа (рис. 4, б ). Бо´ льшее значение сопротивления продавливанию при использовании гарнитуры с волнообразной размола свидетельствует о повышенных прочностных характеристиках готовых бумажных отливок.

○ – гарнитура с конической полостью размола (I);

х - гарнитура с волнообразной полостью размола (II); ▲ – традиционная ножевая гарнитура (III)

Рис. 4. Зависимость физико-механических показателей бумажных отливок ( а – число двойных перегибов; б – сопротивление продавливанию; в – межволоконных связей силы; г – сопротивление придавливанию) от градуса помола при различной конфигурации межножевой размольной полости: о - гарнитура с конической полостью размола (I); х — гарнитура с волнообразной полостью размола (II); ▲ - традиционная ножевая гарнитура (III)

Величина сопротивления продавливанию зависит от длины волокон, из которых изготовлена отливка, а также от силы межволоконных связей (рис. 4, б ). Отливка, изготовленная из длинных волокон, отличается бо´ льшей величиной сопротивления продавливанию. С увеличением степени помола бумажной массы в отливке растут силы связи между волокнами, одновременно увеличивается и сопротивление продавливанию, что подтверждается опытными данными, полученные авторами.

Графическая зависимость разрывной длины (рис. 4, г ) показывает, что с увеличением градуса помола до 50…60о ШР, происходит рост значения разрывной длины, а последующее снижение прочностных показателей обусловлено снижением прочности самих волокон, которые уже не способны выдерживать прилагаемые нагрузки даже благодаря силам связей. Процесс размола, проводимый на гарнитуре с волнообразной полостью размола, позволяет получить более прочную по структуре отливку с высокими показателями разрывной длины по сравнению с отливкой, которая изготовлена на гарнитурах с плоской и конической поверхностями размола.

Таким образом, предложенная в данной статье ножевая гарнитура с пространственным расположением ножей по сравнению с традиционными гарнитурами позволяет, во-первых, повысить производительность за счет сокращения количества циклов прохождения волокнистого полуфабриката через межножевую полость; во-вторых, улучшить физико-механические показатели процесса размола бумагообразующие свойства волокнистого полуфабриката; в-третьих, снизить энергозатраты за счет увеличения производительности процесса.