Влияние геометрии и условий затвердевания слитков спокойной стали на качество поковок роторов турбогенераторов

Автор: Зюбан Н.А., Руцкий Д.В., Гаманюк С.Б., Титов К.Е., Посламовская Ю.М., Витряк Н.С., Коновалов С.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Нефтяное, газовое, энергетическое и автотранспортное машиностроение

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

В работе приводятся результаты моделирования кристаллизации слитков спокойной стали различной геометрии, особенности их строения, механизма образования дефектных зон, а также влияние на качество изделий получаемых из них.

Слиток, осевые дефекты, ковка, физическое моделирование, трещины, кристаллизация

Короткий адрес: https://sciup.org/148199653

IDR: 148199653 | УДК: 621.73-412.004.12

Текст научной статьи Влияние геометрии и условий затвердевания слитков спокойной стали на качество поковок роторов турбогенераторов

Гаманюк Сергей Борисович, аспирант

Титов Константин Евгеньевич, кандидат технических наук, доцент кафедры «Технология материалов» Посламовская Юлия Михайловна, кандидат технических наук, доцент кафедры «Технология материалов» Витряк Никита Сергеевич, студент

Коновалов Сергей Сергеевич, студент геометрических параметров слитка, обеспечивающая получение благоприятной структуры и строения слитка с минимальным количеством внутренних дефектов.

Цель работы: определение влияния конфигурации донной части на особенности строения и механизм образования дефектных зон слитков и получаемых из них изделий машиностроения.

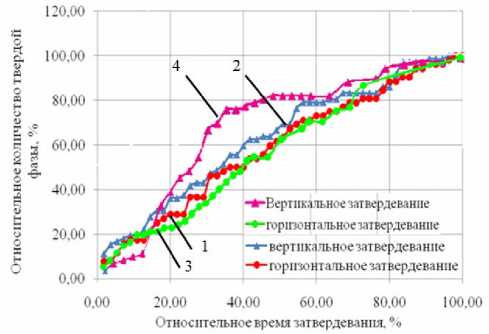

Рис. 1. Кривые вертикального и горизонтального затвердевания слитков: 1, 2 – вертикальное и горизонтальное затвердевание в обычном слитке; 3, 4 – вертикальное и горизонтальное затвердевание в опытном слитке

В работе проведено физическое моделирование процессов разливки и затвердевания слитков различной геометрии с целью выявления особенностей формирования их строения и структуры. Геометрические параметры модельных слитков соответствовали промышленным слиткам. В качестве вещества, моделирующего жидкий металл, использовали натрий серноватистокислый, т.к. его теплофизические свойства совпадают с условиями затвердевания стали. Изменение количества твердой фазы в процессе затвердевания обычного и опытного слитков представлены на рис. 1.

Из рисунка видно, что процесс кристаллизации для обоих слитков является идентичным. Нижние горизонты затвердевают быстрее, в средней и верхней части слитков интенсивность кристаллизации снижается. В слитке с выпуклой донной частью на нижнем горизонте скорость образования твердой фазы в среднем в 1,3 раза выше, чем в обычном. На среднем и верхнем горизонтах скорость кристаллизации в сравниваемых слитках одинакова. Изменение конфигурации поддона позволяет увеличить в среднем в 1,4 раза долю вертикальной кристаллизации (см. рис. 1) за счет высокой скорости затвердевания нижней части слитков. Одним из критериев направленности процесса кристаллизации является величина литейной конусности. В модельном слитке обычной геометрии максимальное значение литейной конусности соответствует 48,6%, а в слитке с измененной донной частью – 79,7%. Изменение геометрии поддона создаёт более благоприятные условия кристаллизации и обеспечивает сокращение протяжённости осевой зоны слитка, характеризующейся наличием большого количества усадочных дефектов. Физическим моделированием установлено, что одним из эффективных способов влияния на процессы затвердевания является изменение конфигурации донной части за счёт применения выпуклого поддона. Данный способ позволил уменьшить фактическое отношение высоты к среднему диаметру тела слитка, при этом геометрия изложницы не изменилась.

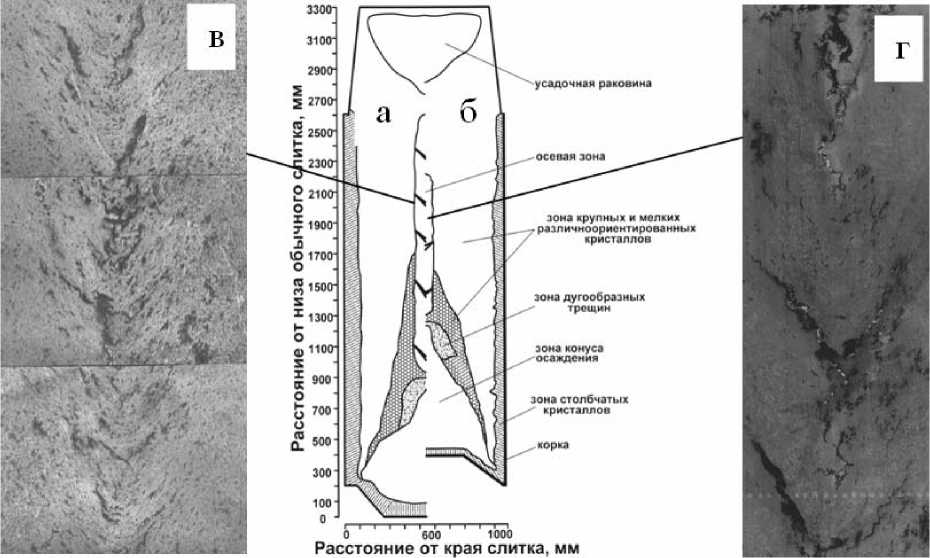

Для подтверждения результатов моделирования был проведен анализ литой макроструктуры, полученных моделированием и промышленных слитков, параметры которых были одинаковыми. На рис. 2 приведены особенности строения и структуры слитков с обычной и измененной конфигурацией донной части массой 24,2 и 22,5 т стали 38ХН3МФА, отлитых с вакуумированием металла в струе. Каждая структурная зона отличается от остальных параметрами дендритной структуры, плотностью, химическим составом. Анализ структуры показал, что зона конуса осаждения в слитке с измененной конфигурацией донной части в 1,2-1,3 раза больше по сравнению с обычным слитком. Это обусловило сокращение протяжённости осевой зоны опытного слитка на 40%, в которой сконцентрировано наибольшее количество трещин и несплошно-стей (см. рис. 2 в, г). Эти дефекты располагаются в постоянно сужающейся кверху области, ограниченной по периметру шнурами внеосевой ликвации. В нижней части осевой зоны слитков, трещины более мелкие, с неявно выраженной ориентацией.

Рис. 2. Структурные зоны в слитках: а – слиток обычной геометрии; б – слиток с измененной донной частью; в, г – макроструктура дефектных зон обычного и опытного слитков

До уровня примерно 2/3 высоты тела слитка угол раскрытия V-образных трещин в слитке обычной геометрии возрастает с 99 до 106º (рис. 3). В слитке с измененной конфигурацией донной части его значение является постоянным, за исключением верхних горизонтов, где угол раскрытия увеличивается с 60 до 120º. В опытном слитке трещины имеют более благоприятную ориентацию для последующей заварки при ковке (осадке). Средняя величина дендритов в слитке с выпуклым поддоном в среднем в 1,2 раза меньше, чем в слитке обычной геометрии, а плотность дендритной структуры в 1,4 раза выше. Зона сосредоточения V-образных трещин сформирована из дендритов размером от 3,0 до 8,0 мм.

Меньшая величина кристаллов и большая плотность структуры, формирующих осевую зону способствуют повышению однородности строения и улучшению проработки осевых объемов, после обработки давлением.

Из слитков с изменённой конфигурацией донной части ковкой получали валы роторов турбогенераторов. После окончательной термической обработки (закалка 800ºС и отпуск 600ºС) заготовки исследовались в объёме штатного контроля. Результаты механических испытаний валов роторов турбогенераторов представлены в таблице 1. Из таблицы 3 видно, что валы, изготовленные из опытного и обычного слитков, имеют одинаковый уровень механических свойств.

Таблица 1 . Результаты механических испытаний вала ротора турбогенератора, откованного из обычного и слитка с измененной конфигурацией донной части

|

Тип слитка |

Механические свойства |

|||||||||

|

от , МПа |

ов , МПа |

8 , |

% |

V , |

% |

KCU, кДж/м2 |

||||

|

ТУ |

750 |

900 |

16 - |

18 |

35 - |

40 |

550 |

-600 |

||

|

направление |

прод |

танг |

прод |

танг |

прод |

танг |

прод |

танг |

прод |

танг |

|

валы из обычных |

925 |

920 |

1130 |

1125 |

22,0 |

21,0 |

60,5 |

60,0 |

735 |

730 |

|

слитков |

910 |

900 |

1115 |

1105 |

20,0 |

19,5 |

56,5 |

55,5 |

710 |

710 |

|

валы из слитков с |

920 |

915 |

1120 |

1120 |

21,0 |

21,5 |

61,5 |

61,0 |

730 |

730 |

|

выпуклой донной ча- |

— |

— |

— |

— |

— |

— |

||||

|

стью |

910 |

910 |

1110 |

1110 |

20,5 |

20,5 |

59,5 |

59,5 |

715 |

720 |

Примечание: в числителе – средние значения, в знаменателе – минимальные

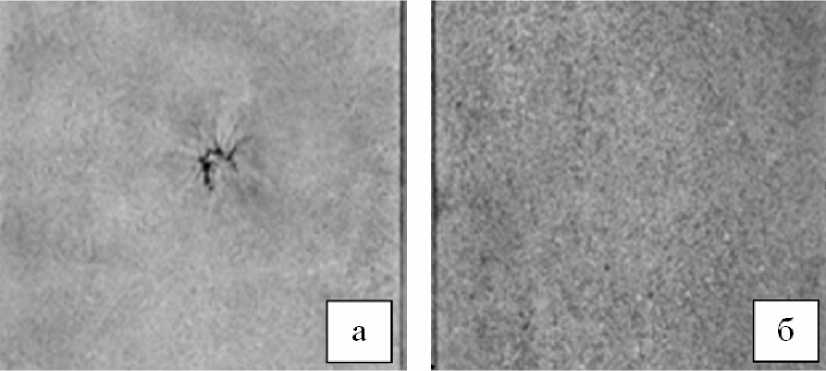

Обработка большого массива данных результатов ультразвукового контроля поковок валов, полученных из обычных слитков выявила, что причиной отклонения качественных характеристик от нормативных являются дефекты осевого строения слитков, выявляемые в теле заготовок (см. рис. 3 а). По результатам ультразвукового контроля готовый вал ротора из опытного слитка удовлетворял требованиям ГОСТ. Видно (см. рис. 3 б), что вал ротора турбогенератора, изготовленный из слитка с выпуклой донной частью, имеет более плотную структуру по сравнению с аналогичным валом, полученным из обычного слитка.

Рис. 3. Макроструктура осевой части торцевых дисков валов роторов турбогенераторов, откованных из обычного слитка (а) и слитка с выпуклой донной (б)

Выводы:

-

1. Результаты физического моделирования процессов, протекающих при кристаллизации слитков с различной конфигурацией донной части, показали, что, изменение конфигурации поддона позволяет в среднем в 1,4 раза увеличить долю вертикальной кристаллизации за счет увеличения скорости затвердевания нижней части, которая в 1,3 раза выше, чем в обычном слитке. На среднем и верхнем горизонтах скорость кристаллизации одинакова;

-

2. Применение в слитке выпуклого поддона, при остальных неизменных параметрах, позволило в 2 раза сократить протяженность зоны осевой рыхлости и на четверть размер зоны дугообразных трещин;

-

3. Исследования поковок валов роторов турбогенераторов показали, что в опытном слитке из-за сокращения протяжённости осевой зоны и, соответственного уменьшения дефектов усадочного происхождения, после

операции осадки структура метала, является более плотной, при этом трещины заковываются до следов.

Работа выполнена в рамках проекта 2.1.2/9220 «Исследование фундаментальных процессов формирования структуры и свойств сверхкрупных металлоизделий в различных условиях кристаллизации больших масс металла»

Список литературы Влияние геометрии и условий затвердевания слитков спокойной стали на качество поковок роторов турбогенераторов

- Зюбан, Н.А. Развитие технологии получения крупных стальных слитков и проблемы качества металла/Н.А. Зюбан, С.И. Жульев//Металлург. 2009. №6. С. 48-50.

- Руцкий, Д.В. Ликвация в крупных кованых изделиях/Д.В. Руцкий, С.И. Жульев, К.Е. Титов//Проблемы чёрной металлургии и материаловедения. 2008. № 2. C. 21-26.

- Ефимов, В.А. Технологии современной металлургии/В.А. Ефимов, А.С. Эльдарханов. -М.: Новые технологии, 2004. 784 с.