Влияние химического состава латуни типа ЛС59-1 на качество водозапорных изделий

Автор: Левин Дмитрий Олегович, Сулицин Андрей Владимирович, Карева Надежда Титовна, Галимов Дамир Муратович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.22, 2022 года.

Бесплатный доступ

В работе исследовано влияние химического состава материала на качество латунных шаровых кранов, изготавливаемых по схеме: непрерывное литье цилиндрических заготовок, горячая штамповка корпуса детали, механическая обработка и последующее поверхностное гальваническое никелирование. Оценивались прежде всего сплошность материала, т. е. наличие или отсутствие макро- и микротрещин, а также твердость. Детальное исследование микроструктуры выполнено с помощью оптического (Carl Zeiss Axio Observer D1m) и сканирующего электронного (JEOL JSM 7001F) микроскопов. Твердость отдельных фаз измерена на микротвердомере Futur Tech FM-800. Установлено, что в изученных сплавах содержание одного из основных элементов, а именно цинка, находится в пределах 35-37 %. Колебания доли цинка не оказывают существенного воздействия на вероятность появления несплошностей материала (пор, микротрещин, трещин). Так, в двух сплавах (№ 1, 4) такие дефекты определены, а в латунях № 2, 3, 5 отсутствуют. Содержание примесей таких элементов, как алюминий, кремний, железо, олово, никель, варьируется и в качественном, и в количественном составе, при этом достигая не более 1 % каждого. Указанные элементы, растворяясь в α- и β-фазах, причем преимущественно в последней, влияют на структурный состав латуней - проявляется более твердая β-фаза, увеличивается твердость фаз. Примеси склонны взаимодействовать друг с другом, образуя соединения, инициирующие микротрещины. В сплаве № 1, имеющем однофазную α-структуру, легкоплавкие свинцовые частицы распределяются как внутри ее зерен, так и по ее границам, что отрицательно сказывается на поведении латуни при горячем деформировании. В микротрещинах материала № 1 кроме свинца отмечаются и неметаллические образования на основе Fe, Si. В двухфазной (α + β)-латуни № 4, где по сравнению с другими сплавами повышено содержание Fe, Sn, Al, Ni, а также Pb (2,86 %), склонность к образованию трещин тоже повышена, хотя в целом переход от однофазной α-структуры к двухфазной (α + β) способствует перераспределению свинцовых включений в β-фазу или в межзеренные α/β-границы в результате перехода α ↔ β при горячей обработке давлением и ослабляет отрицательное воздействие свинца. Твердость изученных сплавов различается. Сплавы № 3 и 5, где не обнаружены несплошности, имеют практически одинаковое количественное соотношение α- и β-фаз - 40 : 60, но микротвердости обеих фаз в латуни № 3 выше.

Кран, латунь, химический состав, литье, неоднородность, микротрещина, примеси, свинец, включения, твердость, наклеп, рекристаллизация, механическая обработка

Короткий адрес: https://sciup.org/147239497

IDR: 147239497 | УДК: 669.3 | DOI: 10.14529/met220405

Текст научной статьи Влияние химического состава латуни типа ЛС59-1 на качество водозапорных изделий

В настоящее время водозапорная арматура (шаровые краны) чаще изготавливается из двухфазной свинцовой (α + β)-латуни типа ЛС59-1 по схеме: непрерывное литье цилиндрической заготовки → горячая штамповка при температуре 730 °С, что выше интервала тепловой хрупкости материала (300–600 °С) → → механическая обработка корпуса крана на высокопроизводительных станках-автоматах → → окончательное антикоррозионное никелирование поверхности детали [1–5]. Выбран- ный материал обеспечивает необходимые при эксплуатации готовой продукции прочность, пластичность, коррозионную стойкость, а также высокие технологические свойства на разных этапах процесса ее изготовления: хорошую деформируемость при высоких температурах, обрабатываемость резанием и низкий коэффициент трения [6–9].

Латунь типа ЛС59-1 согласно ГОСТ 15527–70 кроме основных элементов (Сu, Zn, Pb) содержит примеси в сумме 0,75 %: Fe – 0,5 %; Sb – 0,01 %; Bi – 0,003 %, P < 0,02 %.

Последние три элемента относятся к нежелательным, способствующим развитию хрупкости, и потому их присутствие ограничивается [6, 7]. В производственных условиях в латунях такого типа могут содержаться также алюминий, кремний, олово и др. в сравнительно небольших количествах как результат использования металлического медного лома в шихте при выплавке материала или в качестве специальных добавок. Известно, что при этом линия сольвуса α-раствора на равновесной диаграмме состояния системы Cu–Zn перемещается по концентрационной оси, как правило, влево, в согласии с коэффициентами Гийе: 10 для Si; 4 – Al и Sn; 0,9 – Fe; 0,4 – Pb и т. д. [6–8]. В результате при растворении их в α- и β-фазах должна расти прочность этих фаз, в микроструктуре сплава может увеличиться количество более твердой β-фазы, измениться характер горячего деформирования, степень развития рекристаллизации при последующем охлаждении штамповок, величина наклепа [10]. Кроме того, эти элементы могут между собой вступать во взаимодействие, образуя неметаллические включения, часто инициирующие образование микротрещин в материале готовой продукции [5].

В данной работе приводятся результаты изучения влияния вариаций химического состава латуни ЛС59-1 на трещинообразование и твердость готовых шаровых кранов.

Материал и методика исследования

В настоящей работе изучены готовые шаровые краны из латуни разного химического состава, вариации которого приведены в табл. 1 под № 1–5.

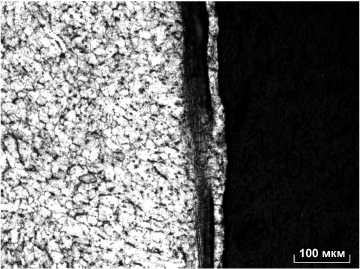

Для изучения микроструктуры и твердости из готовых кранов вырезались образцы в наиболее уязвимых частях с точки зрения трещино-образования: в местах резкого перехода от одного сечения к другому и нанесения резьбы. Вариант разрезки приведен на рис. 1. Операция резки выполнялась тонким абразивным кругом с интенсивным водяным охлаждением во избежание изменения структуры материала.

Таблица 1

а)

b)

Химический состав исследованных сплавов, % масс.

Table 1

Element composition of alloys, % wt.

|

Элемент |

№ сплава |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Cu-основа |

62,52 |

59,94 |

59,96 |

60,48 |

61,19 |

|

Zn |

35,03 |

37,33 |

37,32 |

34,55 |

35,51 |

|

Pb |

2,01 |

2,04 |

1,97 |

2,86 |

1,77 |

|

Fe |

0,10 |

0,20 |

0,28 |

0,45 |

0,47 |

|

Sn |

0,10 |

0,29 |

0,33 |

0,61 |

0,52 |

|

Ni |

0,06 |

0,14 |

0,08 |

0,32 |

0,39 |

|

Al |

0,06 |

004 |

0,01 |

0,40 |

0,06 |

|

Bi |

0,004 |

0,008 |

0,048 |

0,003 |

0,003 |

|

Si |

0,003 |

– |

0,003 |

0,17 |

0,042 |

|

Sb |

0,009 |

0,011 |

0,010 |

0,035 |

0,019 |

|

P |

0,005 |

0,003 |

0,004 |

0,010 |

0,007 |

|

Mn |

0,002 |

0,003 |

0,004 |

0,083 |

0,033 |

|

As |

0,1 |

0,005 |

0,007 |

0,006 |

0,007 |

Рис. 1. Места вырезки образцов для исследования из готового изделия и микрошлиф сечений Fig. 1. Places for cutting samples and microsections

Далее полученные образцы запрессовывались в пластмассовые таблетки диаметром 25 мм (см. рис. 1), затем шлифовались, полировались с помощью устройства Buehler Auto Met и подвергались травлению в водном растворе аммиака с добавлением 7 % (по массе) CuCl 2 .

Микроструктура изучалась прежде всего с помощью оптического инвертированного металлографического микроскопа Axio Observer D1m с использованием компьютерной программы Thixomet при увеличениях от 100 до 1000 крат. Измерение твердости отдельных частиц или фаз проведено на микротвердомере Futur Tech FM-800 при нагрузках 25–100 Г. Дополнительно строение и химический состав отдельных фаз были изучены с помощью сканирующего микроскопа JEOL JSM 7001F, имеющего приставку – энергодисперсионный анализатор Oxford INCA X-max 80, позволяющего осуществлять микрорентгеноспектральный анализ отдельных частей микроструктуры материалов. При этом использовались увеличения до 3000 крат.

Количественный фазовый анализ латуни выполнялся рентгеноструктурным методом с помощью рентгеновской съемки на дифрактометре фирмы Rugaku Ultima IV в медном излучении. Предварительно из образца изго- тавливалась стружка. Используя данные по площадям под кривыми рентгеновских отражений от фаз, имеющихся в сплаве, по методу Ритвельда рассчитывалось их количественное соотношение [11].

Обсуждение результатов

Известно [6, 7], что бинарные сплавы, содержащие Zn ≤ 39 %, в равновесных условиях являются однофазными α-латунями, но в производственных условиях равновесие не успевает реализоваться и максимальная концентрация α-фазы может иметь значения заметно меньшие: 34–35 % [7, 12], в результате чего в структуре сплава может появляться вторая β-фаза. Согласно данным табл. 1, все изученные в настоящей работе латуни содержат Zn меньше 39 %, особенно сплавы № 1, 4. Одновременно заметно присутствие Fe (около 0,5 %), Sn (0,5–0,6 %) в сплавах № 4, 5, а в латуни № 4 – дополнительно Ni (0,3 %), Al (0,4 %), Si (0,17 %), что должно способствовать увеличению количества второй фазы.

Ниже приводятся результаты микроструктурного исследования с помощью оптического и электронного микроскопов.

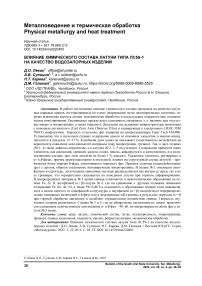

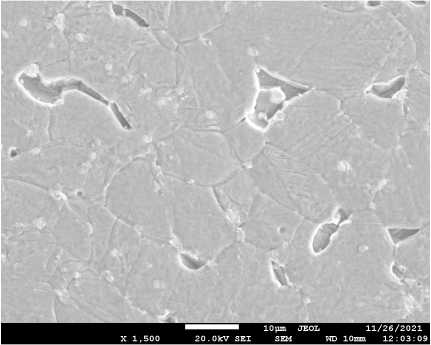

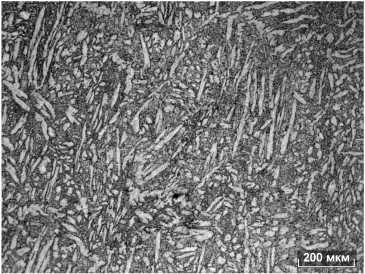

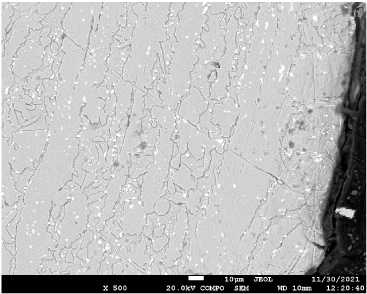

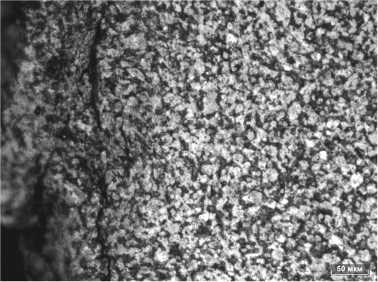

Сплав № 1. Микроструктура данного сплава, согласно оптическому наблюдению,

а)

b)

c)

Рис. 2. Микроструктура сплава № 1 в разных участках образца: a, b, c - х 500; d - х 200

Fig. 2. Microstructure of alloy no. 1 in different parts of the sample: a, b, c - х 500; d - х 200

d)

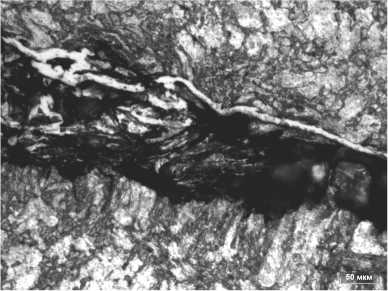

представлена практически одной светлой α-фазой, на фоне которой видны мелкие черные включения свинца (рис. 2). По границам зерен отмечаются удлиненные тонкие мелкие черные участки. В местах вблизи поверхности детали зерна основной α-фазы меняют свою форму до удлиненной, направленной перпендикулярно к поверхности (рис. 2c). Вдоль границ зерен сформированы микротрещины (рис. 2b, c, d).

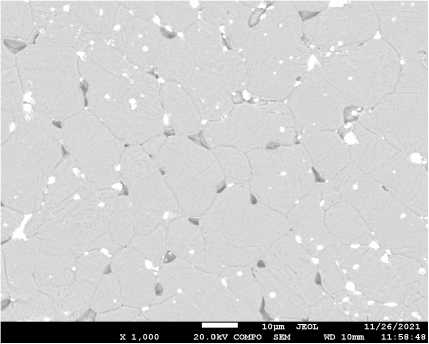

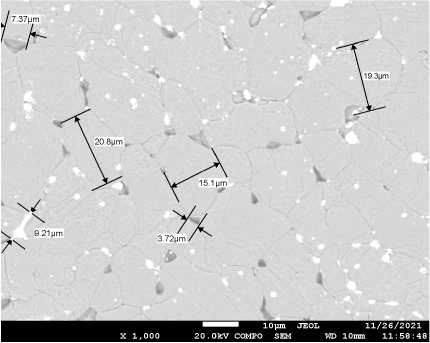

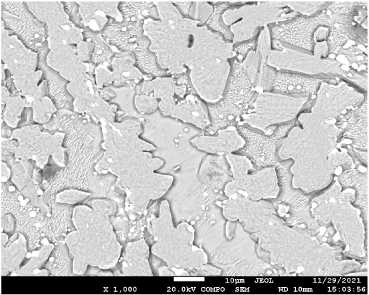

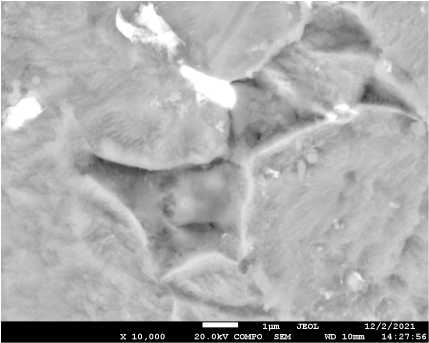

Данные сканирующей микроскопии (далее – изображение РЭМ) подтверждают сказанное. По границам равноосных (вдали от поверхности образца) (рис. 3а) и удлиненных зерен α-фазы (у поверхности) (рис. 3c, e) распространяются микротрещины, которые формируются путем слияния микропор. Светлые частицы Pb (они так выглядят при сканировании электронными лучами) залегают в основном по границам зерен α-фазы (рис. 3). Здесь же обра-

а)

b)

c)

d)

e)

Рис. 3. Изображение РЭМ микроструктуры сплава № 1: a – равноосные зерна вдали от поверхности образца, зародыши микротрещин по границам зерен х 1000; b - размеры зерен и микропор; c - микротрещины в материале у поверхности х1000; d - следы деформации в зернах и трещины в глубине детали х 1000;

e - свинец в трещинах и по границам зерен х 1000; f - свинец в трещинах и по границам зерен х 2000

Fig. 3. SEM image of the microstructure of alloy no. 1: a – equiaxed grains far from the sample surface, microcrack nuclei along the grain boundaries x1000; b – sizes of grains and micropores; c – microcracks in the material near the surface х 1000; d - traces of deformation in the grains and cracks in the depth of the part х 1000;

e - lead in cracks and along grain boundaries х 1000; f - lead in cracks and along grain boundaries х 2000

f)

зуются темные поры. Размер равноосного зерна составляет 15–20 мкм, пор – 3–7 мкм, удлиненных частиц свинца ~ 10 мкм (рис. 3a, b). В порах могут наблюдаться свинцовые включения и даже границы низлежащих зерен (рис. 3d, f).

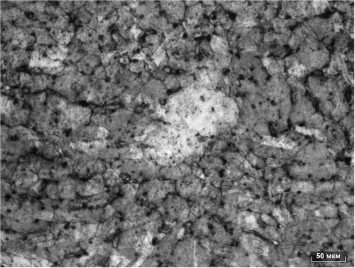

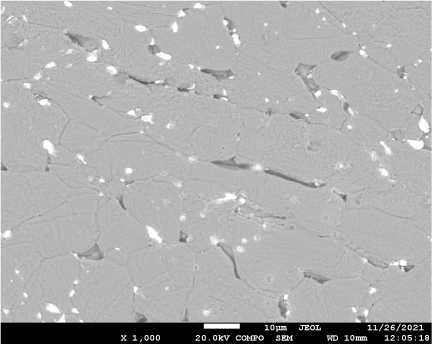

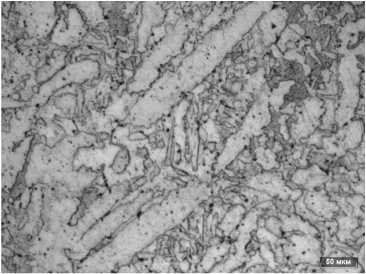

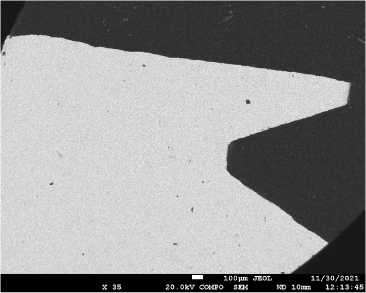

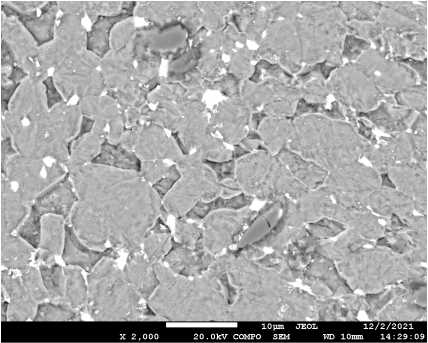

Сплав № 2. В двухфазной микроструктуре сплава № 2 светлая α-фаза большей частью пластинчатая, у поверхности образца деформированная (рис. 4a, b). Темные кристаллы β-фазы распределены между пластинами светлой α-фазы (рис. 4a, b, c, d) Оптическая микроскопия не выявила микротрещин. При электронно-микроскопическом исследовании на зубе резьбы отмечен случай образования микротрещины (рис. 5b). Свинец преимущественно залегает в β-фазе (рис. 5c, d).

а)

b)

c)

d)

а)

Рис. 5. Изображение РЭМ микроструктуры сплава № 2: a - зуб резьбы х 35; b - поверхность зуба с микротрещиной внизу х 500; c - следы деформации в в-фазе х 1000; d - разнозернистость и неоднородность распределения свинца в теле зуба (см. также с. 44)

Fig. 5. SEM image of the microstructure of alloy no. 2: a - thread tooth х 35; b - tooth surface with a microcrack at the bottom х 500; c - traces of deformation in the в-phase х 1000; d - inhomogeneity and inhomogeneity of the distribution of lead in the body of the tooth (see also p. 44)

Рис. 4. Микроструктура сплава № 2 в разных участках образца: a, c - х 500; b - х 100; d - размеры светлых кристаллов а-фазы - х 100

Fig. 4. Microstructure of alloy no. 2 in different parts of the sample: a, c - х 500; b - х 100; d - sizes of light crystals of the а-phase - х 100

b)

c)

d)

Рис. 5. Окончание

Fig. 5. End

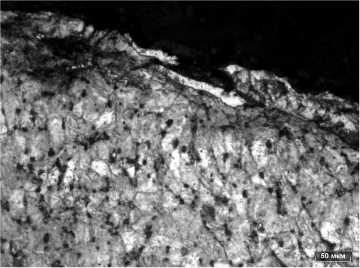

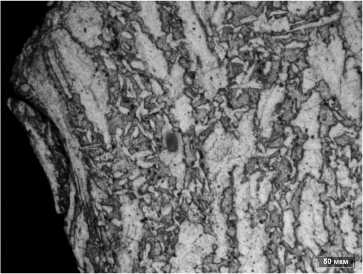

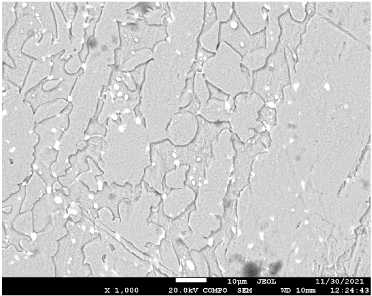

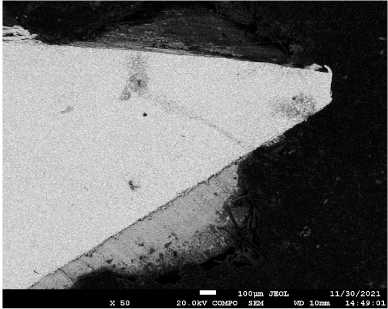

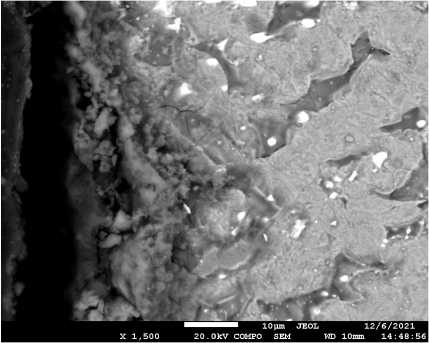

Сплав № 3. Микроструктура сплава № 3 характеризуется зернами с глобулярной формой α- и β-фаз (рис. 6a). На поверхности они могут иметь столбчатую форму (рис. 6b). Микротрещины отсутствуют. Электронные изображения (рис. 7) это подтверждают. Для данного сплава характерно и более равномерное распределение свинцовых включений (рис. 7b).

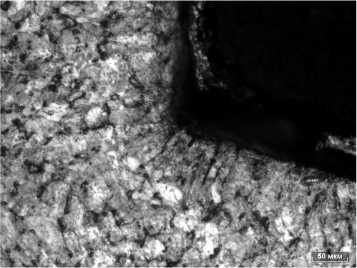

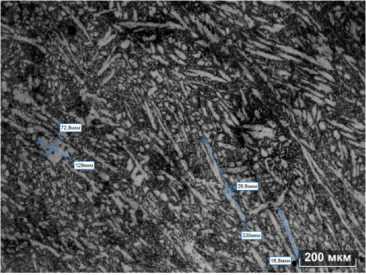

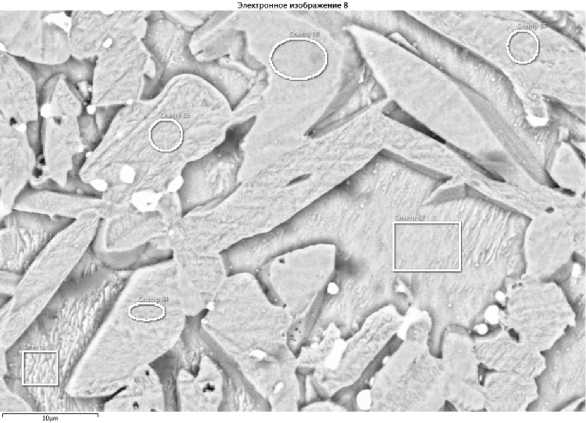

Сплав № 4. Для микроструктуры данного сплава характерна мелкозернистая равноосная структура из преимущественно светлых зерен

а)

b)

а)

Рис. 7. Изображение РЭМ микроструктуры сплава № 3: a - зуб резьбы х 50; b - внутренняя структура зуба резьбы х 1000

Fig. 7. SEM image of the microstructure of alloy no. 3: a - thread tooth х 50; b - the internal structure of the thread tooth х 1000

Рис. 6. Микроструктура сплава № 3 в разных участках: a, b - х 500 Fig. 6. Microstructure of alloy no. 3 in different areas: a, b - х 500

b)

а)

b)

c)

d)

Рис. 8. Микроструктура сплава № 4: a - левый край образца х 500; b - правый край образца х 500; c - нижний край образца х 500; d - распространение трещины от резьбовой впадины в глубь детали х 500

Fig. 8. Microstructure of alloy no. 4: a - left edge of sample х 500; b - right edge of sample х 500; c - lower edge of sample х 500; d - crack propagation from the threaded cavity deep into the part х 500

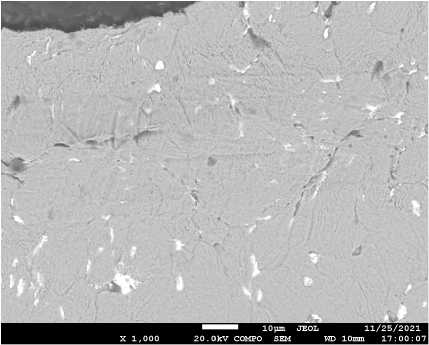

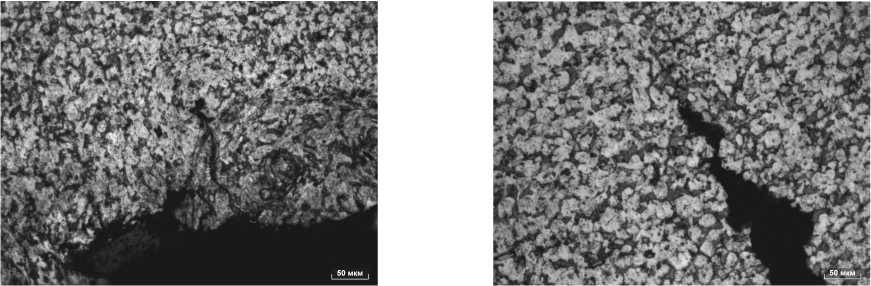

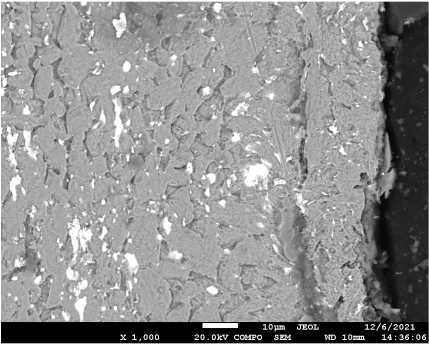

(рис. 8). Более темная составляющая распол а гается между светлыми зернами в виде тонких прослоек. Трещинообразование шло от впадин на поверхности в глубь изделия (рис. 8c, d), а также развивалось вдоль поверхности дет али (рис. 8a, b).

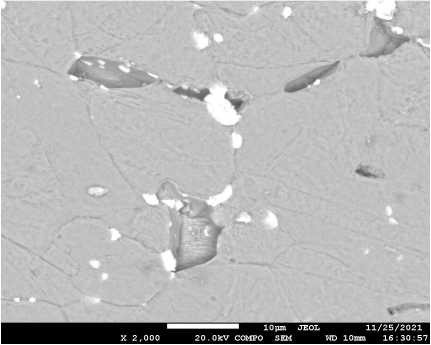

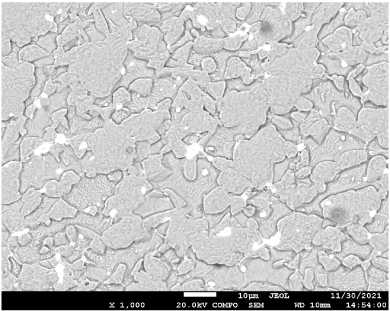

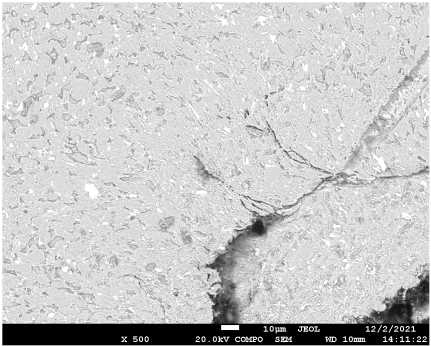

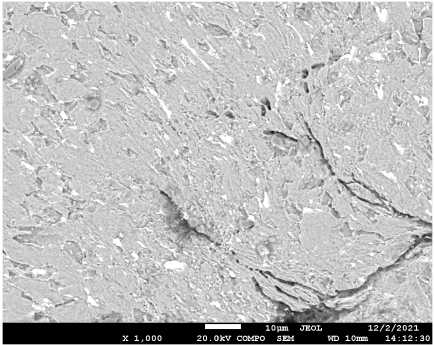

На снимках (рис. 9 a, b), полученных с помощью сканирующего электронного ми к роскопа, подробно представлен путь распр о странения трещины от впадины с поверхн о сти, затем ее ветвление по участкам, где фи к сируются неметаллические включения серого цвета, имеющие удлиненную овальну ю форму либо близкую к прямоугольной (рис. 9c, d). Отчетливо прослеживается разрушение п оверхности крана (рис. 9e, f).

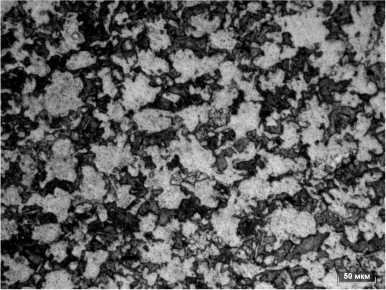

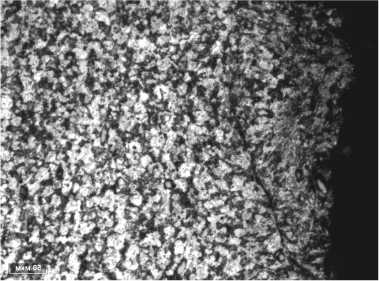

Сплав № 5. Для данного сплава характерна двухфазная α+β-структура (рис. 10). Свинец залегает преимущественно по межфазным α/β-границам (см. рис. 10). Форма его светлых включений заметно отличается от сферической, характерной для литой латуни [5]. Горячая штамповка в процессе изготовления полуфабриката изменила ее до угловатой вытянутой. Α-фаза большей частью характеризу- ется пластинчатой формой (см. рис. 10). Количество β-фазы по визуальной оценке составляет ~ 45 % (см. рис. 10). Характерны угловатые выступы на границе α-зерен, прорастающих в тело зерен β-фазы (см. рис. 10), которая, согласно диаграмме состояния Cu–Zn, для сплава 5 при температурах горячей деформации должна быть преобладающей [7, 10]. В процессе последующего охлаждения штамповок на воздухе до комнатной температуры шло перераспределение количественного состава основных структурных составляющих в сторону уменьшения количества β-фазы, одновременно развивалась рекристаллизация материала.

Дополнительную информацию о роли химического состава изученных латуней в формировании фаз и структурных составляющих дают карты распределения химических элементов, полученные на основе регистрации рентгеноспектрального сигнала при анализе участков поверхности шлифа.

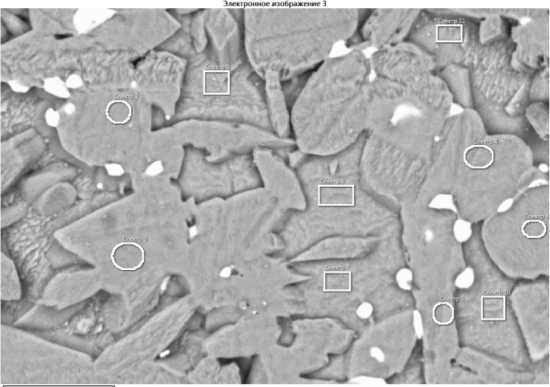

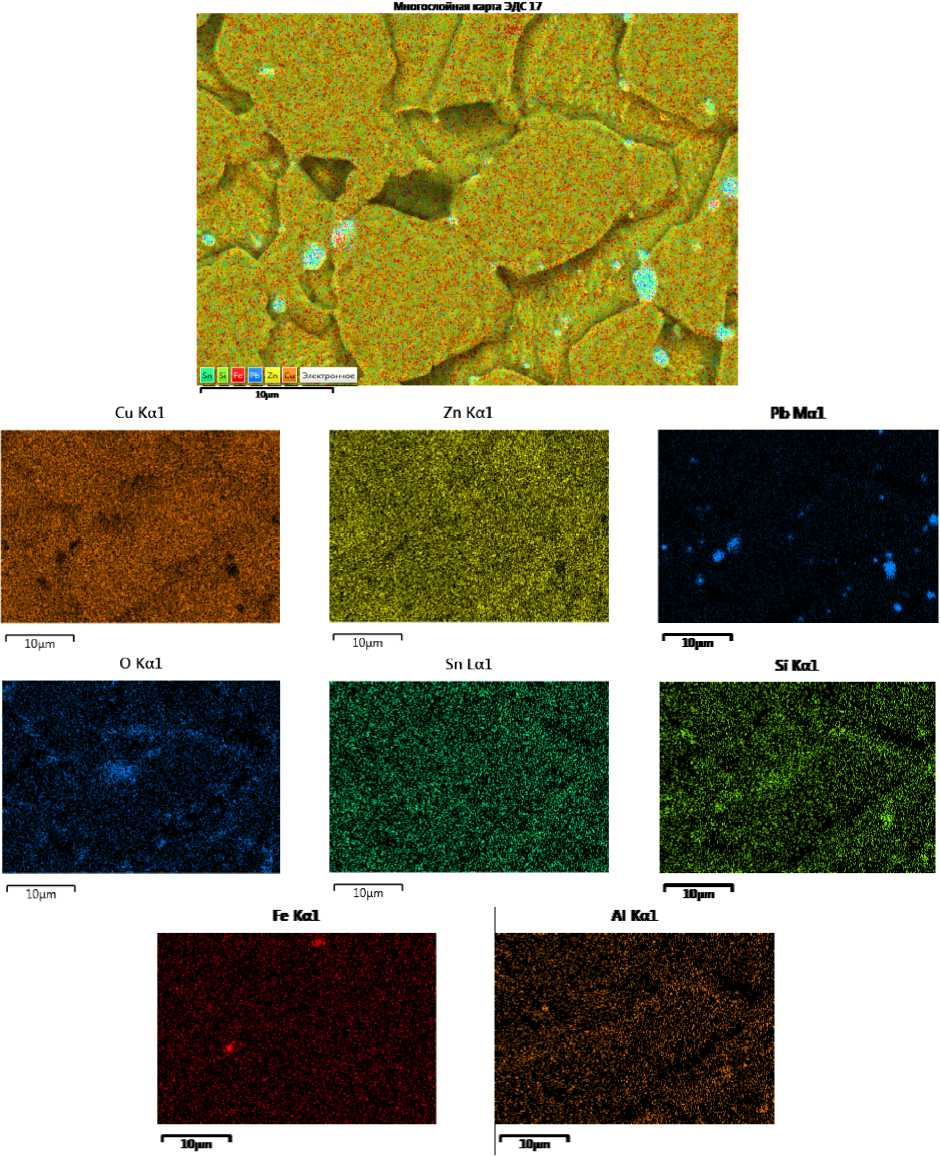

Сплав № 1

Карты распределения элементов по фазам в микроструктуре сплава № 1, приведенные на рис. 11, подтверждают практическое отсутствие

β-фазы в данном сплаве. Основные элементы латуни – медь и цинк, их сигналы распределены равномерно: для удобства чтения медные и цинковые карты на рис. 11 раскрашены в разные цвета (красный и зеленый соответственно). Из остальных составляющих яркие пятна дали свинец (зеленый) и кремний (розовый), причем можно отметить совпадение мест расположения некоторых ярких отражений от этих элементов. Железо (желтый цвет) более однородно распределено по исследуемой площади шлифа, однако и здесь можно увидеть совпадение наиболее ярких сигналов с кремнием (в правой части фото). Возможно, зарегистрировано образование соединений между этими элементами.

а)

b)

c)

d)

e)

Рис. 9. Изображение РЭМ сплава № 4: a, b - трещина во впадине х 500, 1000; c - включения х 10 000; d - россыпь включений под впадиной х 2000; e - отслаивания от поверхности по трещине с неметаллическими включениями х 1000; f - разрушение поверхности образца х 1500

Fig. 9. SEM image of alloy no. 4: a, b - crack in the cavity х 500, 1000; c - inclusions х 10000; d - placer of inclusions under cavity х 2000; e - flaking from the surface along a crack with non-metallic inclusions х 1000; f - destruction of the sample surface х 1500

f)

Рис. 10. Изображение РЭМ микроструктуры сплава № 5 х 1000 Fig. 10. SEM image of the microstructure of alloy no. 5 х 1000

Рис. 11. Карты распределения элементов в микроструктуре сплава № 1

Fig. 11. Maps of the distribution of elements in the microstructure of alloy no.1

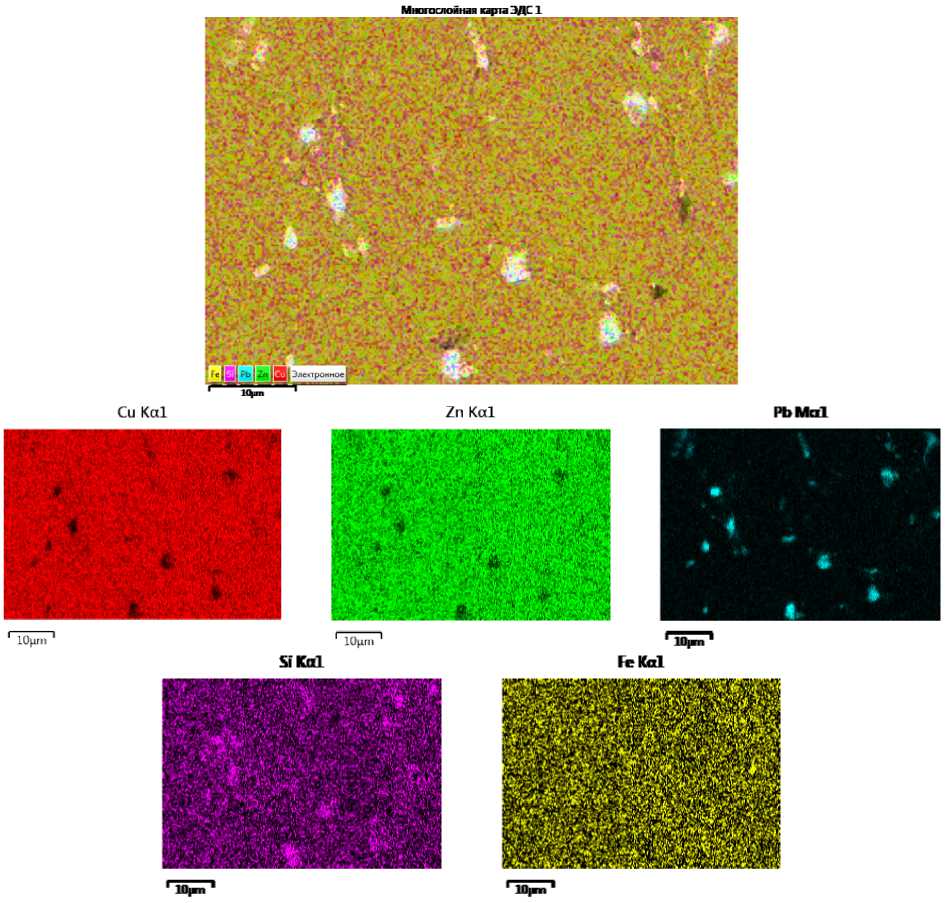

Сплав № 2

В отличие от предыдущего сплав № 2, со гласно приведенным выше данным, является двухфазным (α+β). На картах, соответс т вующих Сu и Zn, более темные участ ки чере дуются с более яркими, причем темным уч а сткам на медной карте соответствуют яркие участки на карте цинка (рис. 12). Свинцовые отражения большей частью распределены в темных по меди участках микроструктуры образца (см. рис. 12).

Химический состав отдельных фаз при исследовании сплава № 2 определен локально при анализе участка микрошлифа, указанного на рис. 13. Данные табл. 2 свидетельствуют о перераспределении меди и цинка между α- и β-фазами по сравнению с общим содержанием в сплаве. В α-фазе Cu больше, чем по объему: 62,49 против 56,98 %, а Zn, напротив, меньше – 36,85 против 39,15 %; β-фаза обогащена не только цинком, но и алюминием (0,46 против 0,10 %).

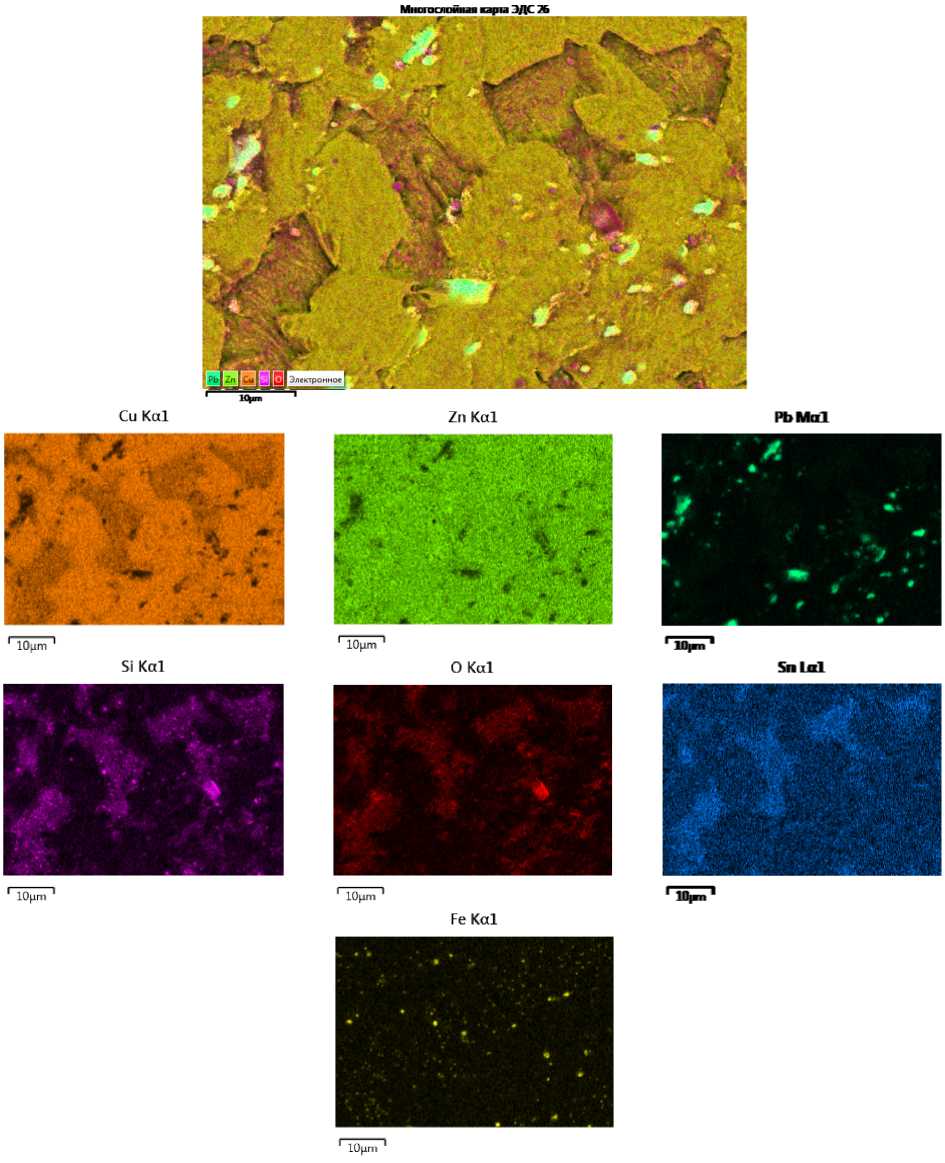

Сплав № 3

Сплав № 3 является двухфазным (рис. 14, 15, табл. 3), при этом α- и β-фазы различаются не только содержанием сплавообразующих элементов (Cu, Zn), но и большим количеством в β-фазе Si, Fe, Pb (см. табл. 3). Последний, судя по микроструктуре, довольно часто фиксируется на межфазной границе.

Сплав № 4

При содержании меди Cu ~ 56 %, а Zn ~ 32 %, согласно равновесной диаграмме Cu–Zn, латунь № 4 должна быть однофазной

Рис. 12. Карта распределения элементов участка шлифа сплава № 2

Fig. 12. Map of the distribution of elements of the section of the alloy no. 2

Рис. 13. Изображение РЭМ сплава № 2, указаны участки анализа Fig. 13. SEM image of alloy no. 2. The areas of analysis are indicated

Таблица 2

Элементный состав (масс. %) α- и β-фаз в сплаве № 2, полученный съемкой, рис. 13

Table 2

Elemental composition (wt. %) of α- and β-phases in alloy no. 2, obtained by analyze, Fig. 13

|

Al |

Si |

Fe |

Cu |

Zn |

Sn |

Pb |

|

|

Фаза α |

0,10 |

0,10 |

0,25 |

62,49 |

36,85 |

0,06 |

0,14 |

|

Фаза β |

0,46 |

0,07 |

0,23 |

53,75 |

45,24 |

0,38 |

0,28 |

Электронное изображение 28

Рис. 14. Изображение РЭМ микроструктуры сплава № 3 с указанием мест сбора спектров

Fig. 14. SEM image of the microstructure of alloy no. 3 with indication of the places of analysis

Таблица 3

Элементный состав (масс. %) α- и β-фаз в сплаве № 3, полученный съемкой с участка рис. 14

Table 3

Elemental composition (wt. %) of α- and β-phases in alloy no. 3, obtained by shooting from the area of Fig. 14

|

Al |

Si |

Cr |

Fe |

Ni |

Cu |

Zn |

Sn |

Pb |

|

|

Фаза β |

0,01 |

0,48 |

0,03 |

0,88 |

0,17 |

53,25 |

43,83 |

0,48 |

0,87 |

|

Фаза α |

0,05 |

0,24 |

0,00 |

0,35 |

0,00 |

62,11 |

36,25 |

0,52 |

0,48 |

Рис. 15. Карта распределения элементов сплава № 3 на изображении, приведенном на рис. 14

Fig. 15. Distribution map of elements of alloy no. 3 on the SEM image shown in Fig. 14

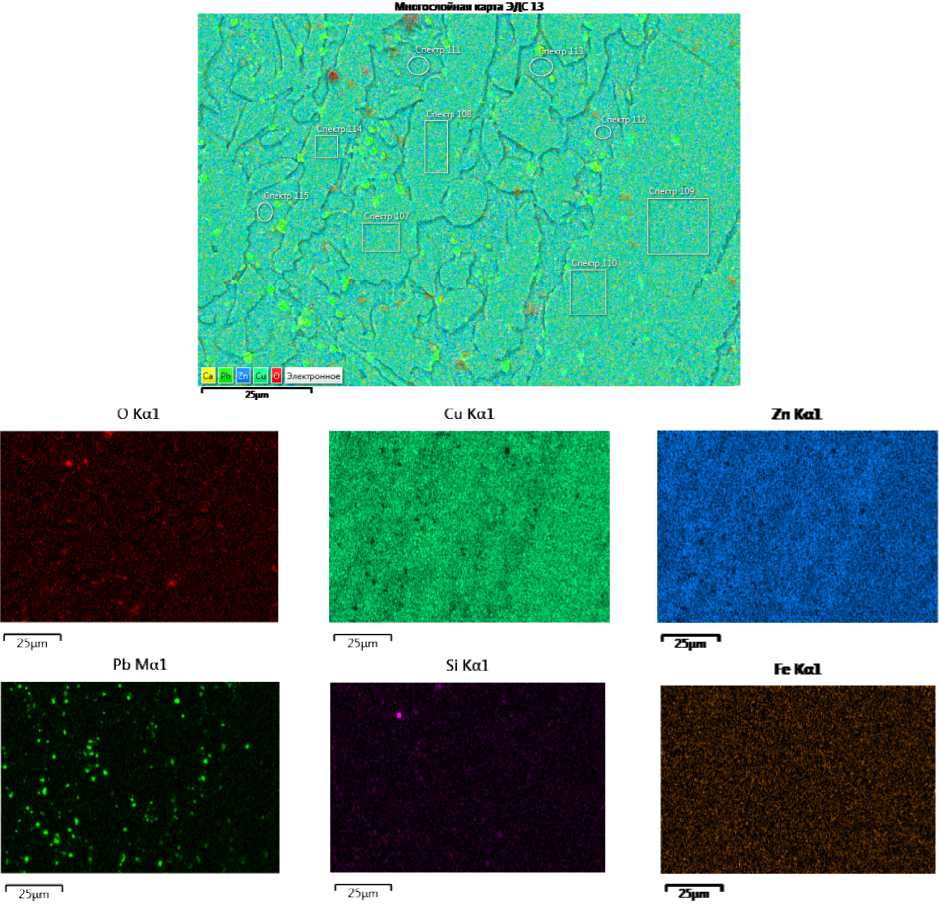

α-латунью [13]. Однако микроструктура, полученные карты распределения элементов (рис. 16) свидетельствуют об обратном: зерна ~ равноосной формы окрашены в светлые (α) и более темные тона (β). Присутствующие в составе этой латуни Al (~ 0,4 %); Si (0,17 %); Sn (0,61 %); Fe (0,45 %) дают более отчетли- вые отражения на элементной карте по темным зернам β-фазы (см. рис. 16). Неметаллические включения встречаются в виде соединений железа, кремния, алюминия, а также оксидов кремния, окрашенных на карте в красные тона (см. рис. 16).

Рис. 16. Карта распределения элементов в сплаве № 4

Fig. 16. Map of the distribution of elements in alloy no. 4

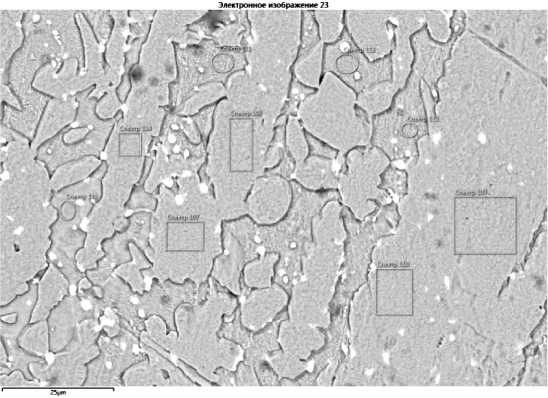

Сплав № 5

Химический состав отдельных фаз при исследовании сплава № 5 определен локально при анализе участка микрошлифа, указанного на рис. 17, и приведен в табл. 4. В сплаве № 5 распределение примесей между основными фазами тоже неодинаково. Железо, олово преимущественно растворяются в β-зернах: железо с кремнием согласно картам их распределения могут образовывать между собой соединения. Кремний встречается как в α-, так и в β-фазе. Естественно, это должно способствовать увеличению их твердости.

Приведенные в табл. 5 значения микро-

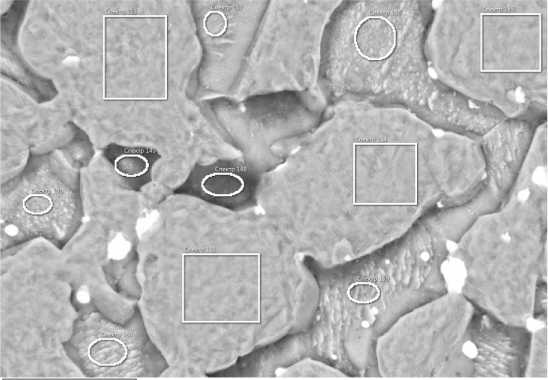

Рис. 17. Участки анализа и номера спектров микрорентгеноспектрального анализа указаны светлыми овалами и прямоугольниками, соответствующими α- и β-фазам в сплаве 5 (в центре самой тонкой части образца на рис. 1) Fig. 17. The areas of analysis and the numbers of the X-ray microanalysis spectra are indicated by light ovals and rectangles corresponding to the α- and β-phases in alloy 5 (in the center of the thinnest part of the sample in Fig. 1)

Таблица 4

Элементный состав (% масс.) α- и β-фаз в микроструктуре на рис. 17

Table 4

Elemental composition (% wt.) of α- and β-phases in the microstructure in Fig. 17

|

Al |

Si |

Fe |

Cu |

Zn |

Sn |

Pb |

|

|

Фаза α |

0,14 |

0,41 |

0,58 |

61,49 |

36,70 |

0,40 |

0,29 |

|

Фаза β |

0,00 |

0,33 |

0,83 |

52,98 |

44,42 |

0,57 |

0,89 |

Таблица 5

Микротвердость фаз в сплавах (HV 10-1, МПа)

Table 5

Microhardness of phases in alloys (HV 10-1, MPa)

|

№ сплава |

Фаза α |

Фаза β |

|

1 |

193,8 |

– |

|

2 |

179,6 |

252,6 |

|

3 |

206,3 |

213,0 |

|

4 |

196,4 |

245.4 |

|

5 |

147,6 |

177,8 |

Таблица 6

Соотношение фаз по данным рентгеноструктурного анализа, %

Table 6

Phase ratio according to X-ray diffraction analysis, % твердости для латуни № 5 заметно ниже по сравнению с другими сплавами: α-фаза – 147,6 против 179–206; β-фаза – 177,8 против 211–250 [14]. При этом по результатам количественно-

го рентгеноструктурного анализа (табл. 6) соотношение структурных составляющих в сплаве № 5 – α-фаза : β-фаза : Pb = 39,5 : 59,5 : 1,02, что позволяет считать исследуемую латунь в

Заключение

Влияние исследованных вариаций химического состава ЛС59-1 относительно марочного на качество готовой продукции (в первую очередь на трещиностойкость) существенно. В зависимости от химического состава структура материала меняется от однофазной (α-фаза в сплаве № 1) до двухфазной (α+β) – в остальных сплавах (№ 2–5), где максимум количества второй более твердой фазы может достигать ~ 60 %. При этом легкоплавкий свинец в α-латуни (сплав № 1) распределяется в основном по границам зерен α-фазы, осложняя процесс горячего деформирования при изготовлении крана. В готовой продукции из сплава № 1 отмечается множество микропор, микротрещин, обусловленных частицами свинца, а также неметаллическими включениями, образованными примесями Si, Fe, Al. В двухфазных сплавах свинец фиксируется либо внутри зерен β-фазы, либо на межфазной границе α/β в результате α↔β перехода, реализующегося в процессе горячего деформирования.

Примеси Sn, Al, Si, Ni (каждого элемента < 1 %) растворяются в α- и β-фазах, упрочняют их и сдвигают межфазную границу на равновесной диаграмме Cu–Zn влево по концентрационной оси. При этом распределение указанных элементов между основными фазами неоднородно: преимущественно они присутствуют в β-фазе. Кроме того, железо и кремний могут образовывать химические соединения. Заметное количество трещин, образовавшихся в поверхностных и подповерхностных объемах, отмечено в кранах из сплава № 4 с наиболее высоким содержанием свинца, кремния и алюминия. В сплавах № 3, 5 трещины не зафиксированы.

Общая твердость (прочность) материала определяется твердостью ее структурных составляющих и их количественным соотношением. Сравнительно низкие значения микротвердости основных фаз при количественном соотношении 40 : 60 для α- и β-фаз характерно для сплава № 5, где в кранах не отмечено трещинообразование.

Полученные данные в настоящей работе могут быть использованы в практике в целях повышения качества готовой продукции и улучшения экономических показателей предприятия.

Список литературы Влияние химического состава латуни типа ЛС59-1 на качество водозапорных изделий

- ГОСТ 15527–2004. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Введ. 2005-07-01. М.: ИПК Изд-во стандартов, 2004. 11 с.

- Диаграммы состояния двойных металлических систем: справ.: в 3 т. / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1997. Т. 2. 1024 с.

- Двойные и многокомпонентные системы на основе меди: справ. / М.Е. Дриц, Н.Р. Бочвар, Л.С. Гузей и др. М.: Наука, 1979. 218 с.

- ГОСТ Р 52597–2006. Прутки латунные для обработки резанием на автоматах. Введ. 2008-01-01. М.: Росстандарт России: ФГУП «Стандартинформ», 2007. 23 с.

- Изучение влияния технологических условий изготовления латунных водозапорных устройств на качество готовых изделий / Д.О. Левин, А.В. Сулицин, Н.Т. Карева, Д.М. Галимов // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 3. С. 28–47. DOI: 10.14529/met220303

- Промышленные цветные металлы и сплавы: справ. / под общ. ред. А.П. Смирягина. М.: Металлургия, 1974. 488 с.

- Цветные металлы и сплавы. Композиционные металлические материалы. Машиностроение. Энциклопедия в сорока томах. Раздел II. Материалы в машиностроении. Т. II-3 / под ред. И.Н. Фридляндера. М.: Машиностроение, 2001. 870 с.

- Мальцев М.В., Барсукова Т.А., Борин Ф.А. Металлография цветных металлов и сплавов. М.: Гос. науч.-техн. изд-во лит. по чер. и цвет. металлургии, 1960. 372 с.

- Конструкционные материалы: справ. / Б.Н. Арзамасов, И.А. Бронстрем, Н.А. Буше и др.; под общ. ред. Б.Н. Арзамасова. М.: Машиностроение, 1990. 688 с.

- Крумнакер М., Сэллер К., Пиш Г. Вторичное выделение β-фазы в латуни // Металловедение цветных металлов и сплавов. Опыт металлургов ГДР: сб. М.: Металлургия, 1989. С. 35–42.

- Крижижановская М.Г., Фирсова В.А., Бубнова Р.С. Применение метода Ритвельда для решения задач порошковой металлургии: учеб. пособие. СПб.: Санкт-Петербургский университет, 2016. 66 с.

- Захаров А.В. Промышленные сплавы цветных металлов. М.: Металлургия, 1980. 255 с.

- Осинцев О.С., Федоров В.Н. Медь и медные сплавы. Отечественные и зарубежные марки: справ. Изд. 2-е перераб. и доп. М.: Инновационное машиностроение, 2016. 360 с.

- Study on the Effect of Production Parameters and Raw Materials Used on the Mechanical Properties of Leaded Brass (CuZn40Pb2) Alloy / A. Fadhil, T. Enab, M. Samuel et al. // World Journal of Engineering and Technology. 2017. Vol. 5. P. 340–349. DOI: 10.4236/wjet.2017.52028

- Проблемы производства изделий из свинцовых латуней / Брусницын С.В, Ивкин М.О. // Теория и технология металлургического производства. 2013. № 1 (13). URL: https://cyberleninka.ru/article/n/problemy-proizvodstva-izdeliy-iz-svintsovyh-latuney (дата обращения: 29.08.2022).