Влияние импульсной лазерной обработки твердосплавных режущих инструментов на эффективность обработки металлов резанием

Автор: Пинахин Игорь Александрович, Копченков Вячеслав Григорьевич, Гончаров Валерий Михайлович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 8 (51) т.10, 2010 года.

Бесплатный доступ

Приведены результаты исследований влияния стабильности операции и упрочнения инструментов на производительность обработки, себестоимость операции и инструментальные расходы, а также рекомендации по оптимизации режимов резания при черновой обработке твердосплавными инструментами.

Твердые сплавы, упрочнение режущих инструментов, черновая обработка, импульсная лазерная обработка

Короткий адрес: https://sciup.org/14249475

IDR: 14249475 | УДК: 621.01

Текст научной статьи Влияние импульсной лазерной обработки твердосплавных режущих инструментов на эффективность обработки металлов резанием

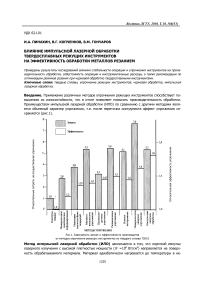

Введение. Применение различных методов упрочнения режущих инструментов способствует повышению их износостойкости, что в итоге позволяет повысить производительность обработки. Преимуществом импульсной лазерной обработки (ИЛО) по сравнению с другими методами является объемный характер упрочнения, т.е. после переточки инструмента эффект упрочнения сохраняется (рис.1).

Затраты

8-1

Эффективность

МЕТОДЫ УПРОЧНЕНИЯ

Рис.1. Зависимость затрат и эффективности производства от методов упрочнения режущих инструментов из твердого сплава Т5К10

Метод импульсной лазерной обработки (ИЛО) заключается в том, что короткий импульс лазерного излучения с высокой плотностью мощности (W =108 Вт/см2) направляется на поверх- ность обрабатываемого материала. Материал адиабатически нагревается до температуры в не- сколько десятков тысяч градусов, что приводит к превращению паров материала в плазму. В результате очень быстрого нагрева и испарения поверхностного слоя материала в глубь начинает распространяться ударная или очень упругая волна. Крутизна фронта ударной волны зависит от крутизны переднего фронта лучевого импульса. Прохождение этой ударной волны и обусловливает упрочнение материала.

Были исследованы зависимости для инструментов (рис.1-4), работавших в следующих условиях:

-

– предприятие – ПО «Волгоцеммаш», г.Тольятти;

-

- вид режущего инструмента - токарный проходной резец с напайной пластиной ф =75 ° ;

-

– марка твердого сплава – Т5К10;

-

– оборудование – станок 163;

-

– обрабатываемый материал, твердость – сталь 35ХНЛ, НВ=240-260;

-

– состояние обрабатываемой поверхности – литейная корка;

-

– режимы резания – t =2,0 мм, s =1,0 мм/об, V =80 м/мин.

Согласно методике расчета производственных затрат и эффективности производства была построена гистограмма (рис.1).

Расчет производительности операции производился по формуле [1]:

Q =

Ao T ц

1 ( T np - T ) "

где Fg – годовой действительный фонд работы оборудования; Т – стойкость инструмента;

X - коэффициент времени резания; т в - вспомогательное время; A o - постоянная, которая зависит от параметров процесса резания [2]; T пp – предельное значение стойкости инструмента; т - время простоя оборудования при замене затупившегося инструмента острым.

Так как при работе оборудования имеет место рассеивание износостойкости инструментов и вероятность выхода инструмента из строя вследствие выкрашиваний или поломок, время на замену затупившегося инструмента зависит от вероятности безотказной работы, и поэтому оно состоит из времени на плановую замену инструментов тп и времени, затрачиваемого на аварийную его замену та [3]:

т = тпP ( T ) + та [1 - P ( T )] .

Доказано, что показатель степени ц в формуле Тейлора зависит от рассеивания стойкости, что выражается формулой [4]:

_ C ц ( E 2 K 2 - E 1 K 1 )

Ц b ln V '

где Cц - коэффициент, зависящий от обрабатываемого материала, рассеивания стойкости и типоразмера инструмента; K1,K2 – коэффициенты, зависящие от объема выборки и рассеивания стойкости; b – коэффициент формы распределения Вейбулла, которое является универсальным законом, описывающим рассеивание стойкости;

E1 = ln (-ln PTmin ) ; E2 = ln (-lnPTmax ) ;

PT min , PT max – вероятность безотказной работы при наименьшем и наибольшем значениях износостойкости инструментов во всей выборке.

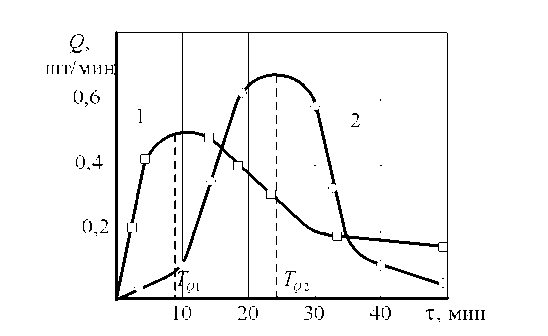

С учетом приведенных выше зависимостей была рассчитана производительность операции при различных видах обработки инструментами, упрочненными ИЛО (рис.2).

Рис.2. Влияние ИЛО на производительность операции: 1 – инструменты без упрочнения; 2 – упрочненные инструменты

Анализ графических зависимостей производительности от стойкости показал наличие явно выраженного экстремума, характеризующего оптимальное значение стойкости инструментов. Следует отметить, что для инструментов, упрочняемых ИЛО, наблюдалось увеличение оптимальной стойкости TQ в 1,8-2,5 раза.

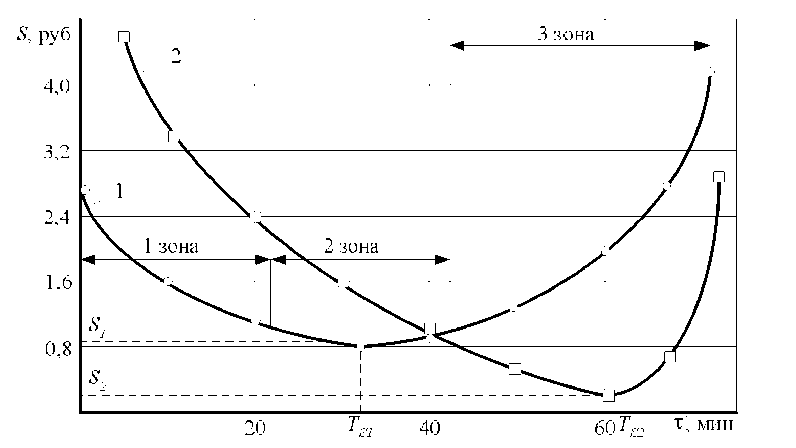

Применение импульсной лазерной обработки способствует также увеличению числа переточек инструментов. Вместе с повышением стойкости инструментов это ведет к уменьшению инструментальных расходов (рис.3), которые определяются по формуле [1]:

1 - 1

Т ц

5 = S t A o---------1- X ,

(Tnp — T )ц где ST – затраты по инструменту за период его стойкости.

Рис.3. Влияние ИЛО на инструментальные расходы:

1 – инструменты без упрочнения; 2 – упрочненные инструменты

Определение оптимальной стойкости по критерию наименьших инструментальных затрат производилось по формуле [1]:

Тс =

ц-1 т

Т пр ,

ц

а для инструментов, упрочненных ИЛО:

гр _ Ц У 1 гр ТСУ = Т пр .

Ц у

После преобразования получаем:

Т СУ =

( Ц у ~ 1) ц Т ( ц- 1 ) ц у С

Используя рекомендации, данные в работе [4] рассчитаны значения ц и ц у по формуле (3) для токарных проходных резцов с напайной пластиной ф = 75 ° . На основании этих расчетов получаем ц = 1,2 и ц у = 1,4 , а соотношение между ТС и ТСУ :

Т су = 1,7 Т с . (8)

Таким образом, за счет упрочнения ИЛО и снижения рассеивания стойкости, которое имеет место при этом, оптимальная стойкость резцов по критерию наименьших инструментальных затрат повышается в 1,7 раза. Анализ графических зависимостей инструментальных расходов от стойкости показал, что имеет место ярко выраженный экстремум функций для инструментов, упрочненных ИЛО, для этих инструментов прослеживается закономерность повышения производительности и снижения инструментальных затрат.

Вместе с тем для неупрочненных инструментов характерны три зоны (рис.3). Для зоны 1 при сравнительно невысоком значении стойкости инструмента характерно резкое уменьшение инструментальных расходов при увеличении стойкости. В зоне 2 инструментальные расходы изменяются незначительно, что связано с постоянной интенсивностью отказов. В зоне 3 интенсивность увеличения инструментальных расходов резко возрастает. Для инструментов, упрочненных ИЛО, имеет место более выраженный экстремум функции, зона 2 сужается. Это говорит о том, что ИЛО способствует устранению дефектов внутреннего строения инструментального материала. Это положительно сказывается на стойкости инструмента, и интенсивность отказов монотонно увеличивается.

Себестоимость операции рассчитывали по формуле [1]:

Ц

Со =---0---т ЕI 1 + у 1 + St Aо--------т X + Cмат .(9)

( Тпр - Т )Ц ( Tnp - T )Ц

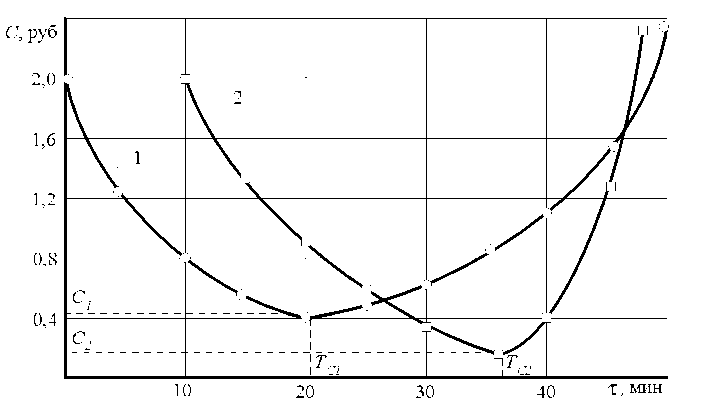

На основании полученных результатов была построена зависимость себестоимости операции от стойкости (рис.4).

Рис.4. Влияние ИЛО на себестоимость операции:

1 – инструменты без упрочнения; 2 – упрочненные инструменты

Значение оптимальной стойкости инструмента, упрочненного ИЛО, повышается в 1,5 раза, что также говорит об уменьшении рассеивания стойкости инструментов (рис.4).

Результаты промышленных испытаний на ПО «Волгоцеммаш», г. Тольятти сведены в табл.1.

Таблица 1

Результаты производственных испытаний твердосплавных напайных резцов T5K10

|

Наличие упрочнения |

Период стойкости |

Расстояние от главной режущей кромки до кратера, мм |

Средняя стойкость Т , шт. |

Коэффициент изменения стойкости Т ИЛО / Т исх |

Гаммапроцентная стойкость Т γ , шт |

Коэффициент изменения гамма-процентной стойкости Т γИЛО / Т γисх |

Распределение отказов инструментов, % |

||

|

Износ |

Выкрашивание |

Поломки |

|||||||

|

Без упрочнения |

120 |

86 |

32 |

64 |

4 |

||||

|

ИЛО |

1 |

8 |

246 |

2,05 |

240 |

2,8 |

74 |

24 |

2 |

|

2 |

7 |

218 |

1,82 |

190 |

2,2 |

72 |

26 |

2 |

|

|

3 |

6 |

209 |

1,74 |

184 |

2,14 |

67 |

30 |

3 |

|

|

4 |

5 |

192 |

1,6 |

178 |

2,07 |

62 |

34 |

4 |

|

|

5 |

3 |

160 |

1,3 |

140 |

1,6 |

54 |

42 |

4 |

|

Вывод. Применение импульсной лазерной обработки способствует повышению оптимальной стойкости режущих инструментов в 1,4-2,5 раза. Это связано, прежде всего, со снижением вероятности отказов, вызванных абразивным износом режущих инструментов, а значит и с уменьшением доли времени, затрачиваемого на замену инструмента при аварийном выходе его из строя. Кроме того, наблюдается повышение стабильности свойств инструментов после ИЛО, что выражается в уменьшении коэффициента вариации стойкости и увеличении вероятности безотказной работы.

Список литературы Влияние импульсной лазерной обработки твердосплавных режущих инструментов на эффективность обработки металлов резанием

- Клушин М.И. Оптимизация условий резания на технологической операции/М.И. Клушин, Г.В. Гостев. -Горький: ГПИ, 1980. -86 с.

- Клушин М.И. Резание металлов/М.И. Клушин. -Горький: ГПИ, 1970. -101 с.

- Игумнов Б.И. Расчет оптимальных режимов обработки для станков и автоматических линий/Б.И. Игумнов. -М.: Машиностроение, 1974. -164 с.

- Пинахин А.М. Определение производительности операции с учетом закономерностей рассеивания стойкости инструментов/А.М. Пинахин//Пути интенсификации производственных процессов при механической обработке. -Томск: ТПИ, 1979. -С. 68-72.

- Klushin M.I. Optimizaciya uslovii rezaniya na tehnologicheskoi operacii/M.I. Klushin, G.V. Gostev. -Gor'kii: GPI, 1980. -86 s. -In Russian.

- Klushin M.I. Rezanie metallov/M.I. Klushin. -Gor'kii: GPI, 1970. -101 s. -In Russian.

- Igumnov B.I. Raschet optimal'nyh rejimov obrabotki dlya stankov i avtomaticheskih linii/B.I. Igumnov. -M.: Mashinostroenie, 1974. -164 s. -In Russian.

- Pinahin A.M. Opredelenie proizvoditel'nosti operacii s uchetom zakonomernostei rasseivaniya stoikosti instrumentov/A.M. Pinahin//Puti intensifikacii proizvodstvennyh processov pri mehanicheskoi obrabotke. -Tomsk: TPI, 1979. -S. 68-72. -In Russian.