Влияние износа резца и режимов резания на параметры качества и температуру обрабатываемой поверхности при тонком точении

Автор: Круцило Виталий Григорьевич, Ситкина Лариса Петровна, Разумова Ирина Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

Приведены зависимости параметров качества обработанной поверхности от износа инструмента и режимов резания при тонком точении. Дана методика определения критерия износа резцов в зависимости от требований параметров качества деталей.

Резец, износ, параметры качества, обрабатываемая поверхность, процесс резания, тонкое точение

Короткий адрес: https://sciup.org/148204693

IDR: 148204693 | УДК: 621.9.02

Текст научной статьи Влияние износа резца и режимов резания на параметры качества и температуру обрабатываемой поверхности при тонком точении

При исследовании качества обработанной поверхности при тонком точении результаты в большинстве случаев получают с помощью острозаточенных резцов.

Однако в процессе резания происходит износ резца и трансформация его геометрии. Кроме режимов резания: скорости V, подачи S, глубины t, геометрии резца, износ инструмента существенным образом влияет на параметры качества обработанной поверхности [1-5]. Из многообразия параметров качества выделим шероховатость обработанной поверхности (среднее арифметическое отклонение профиля Ra), остаточные напряжения σ ост и деформационное упрочнение (микротвёрдость HV).

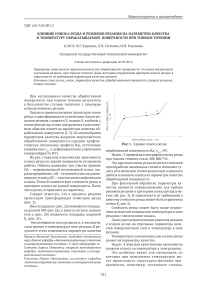

На рис.1 показана классическая зависимость износа резца по задней поверхности от времени работы. Обычно выделяют три участка кривой: ОА – первоначальный интенсивный износ (период приработки), АВ – основной участок равномерного износа, ВС – участок катастрофического износа. Точка В соответствует стойкости резца и критерию износа по задней поверхности. После этого резец отправляют на переточку.

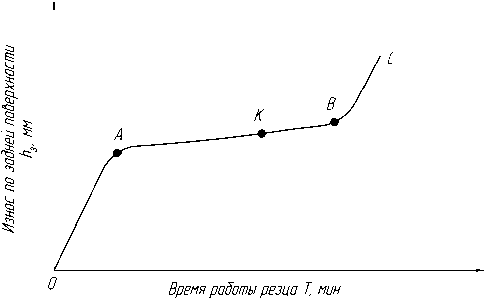

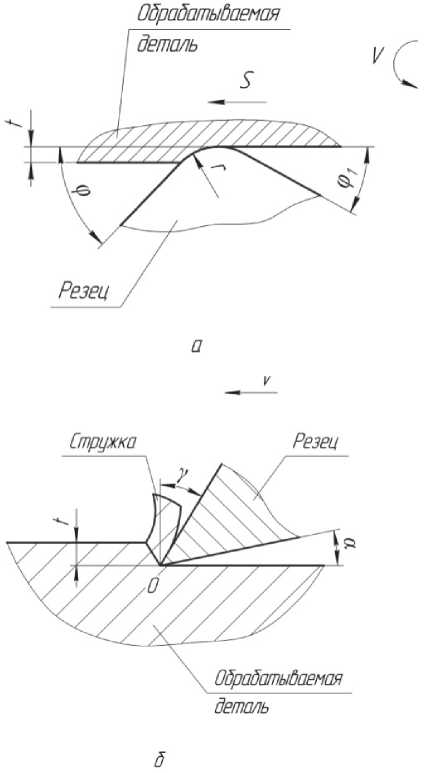

Следует отметить, что в процессе резания происходит трансформация геометрии резца (рис. 2).

Вместо радиуса r (рис. 2а) появляется площадка длиной МN (рис 2в), а вместо острого заднего угла α (рис. 2б) появляется площадка шириной h3 (рис. 2г).

Разумова Ирина Николаевна, ассистент кафедры «Автоматизированные станочные и инструментальные системы».

Рис 1. Кривая износа резца обработанной поверхности Ra, σост, HV.

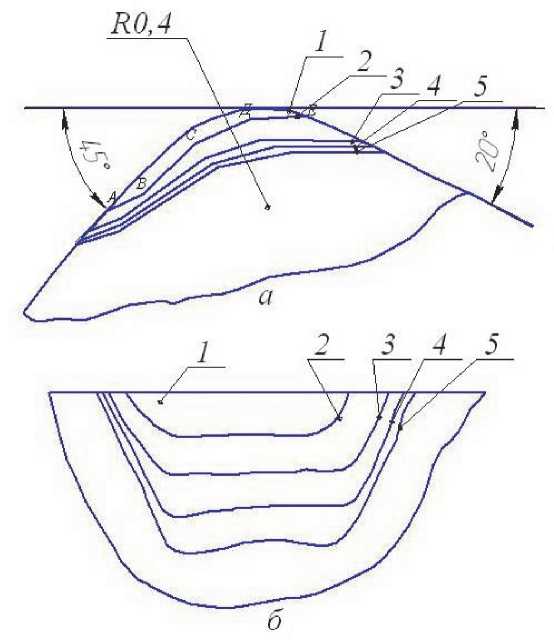

На рис. 3 приведена топография износа резца при тонком точении стали 40Х HRC³45.

Эта картина износа резца является типичной при обработке закаленных сталей и позволяет судить об изменении геометрии резцов в процессе работы и влиянии износа на параметры качества обработанной поверхности.

При финишной обработке параметры качества являются определяющими для выбора режимов резания и критериев износа резца (участок АВ, рис. 3). В зависимости от требований к качеству стойкость резца может быть ограничена (точка К, рис.3).

Стойкость резца может быть также ограничена вследствие повышения температуры в зоне резания с увеличением износа.

Далее рассмотрим влияние режимов резания и износа резца на отдельные параметры качества поверхностного слоя и температуру в зоне резания.

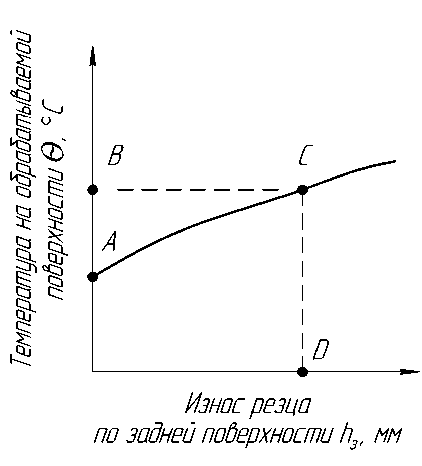

Температура в зоне резания, как и износ резца влияет на параметры качества.

На рис. 4 показана качественная зависимость влияния износа на температуру в зоне резания.

Это особенно важно для материалов, из которых при повышении температуры могут происходить структурно-фазовые превращения, например, титановые сплавы.

Рис 2. Трансформация геометрии резца в процессе резания: а, б –первоначальная геометрия в,г – изменение геометрии в процессе резания

При увеличении износа резца температура в зоне резания повышается в 1,5-2 раза. Повышение температуры влияет на изменение пластичных свойств обрабатываемого материала и на воз-

Рис. 3. Топография износа резца при точении стали 40Х HRC ≥ 45 (V= 70 м/мин; S = 0,04 мм/об; t = 0,2 мм; γ = -10°; α = α 1= 20°; φ = 45°; φ 1= 20°; λ = 0°; r = 0,4 мм), материал резца Т30К4: а – передняя поверхность; б – задняя поверхность;

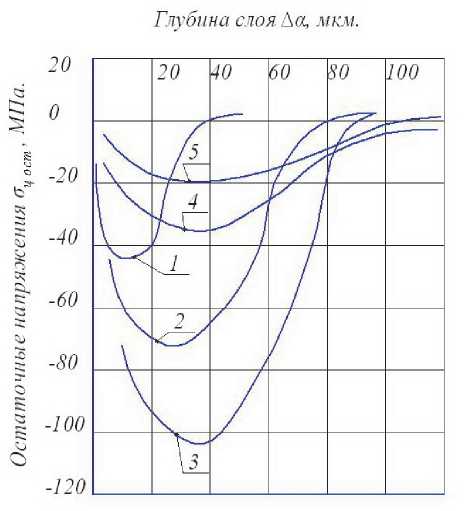

1 – hз = 0; 2 – hз = 0,1мм; 3 – hз = 0,2 мм;

4 – hз = 0,3 мм; 5 – hз = 0,4 мм

Рис. 4. Влияние износа на температуру в зоне резания можные структурно-фазовые изменения в поверхностном слое детали.

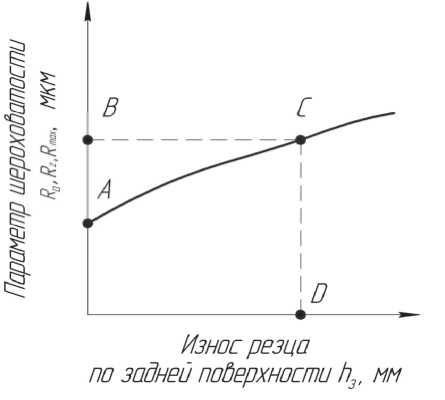

По мере износа резца изменяется шероховатость обработанной поверхности

На рисунке 5 представлена качественная зависимость параметров шероховатости Ra, Rz и Rmax в зависимости от износа резца. Как видно из рисунка 5 в процессе износа ухудшается шероховатость обработанной поверхности в 1,5-2 раза.

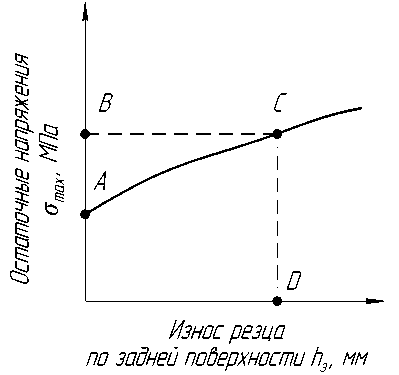

При износе резца изменяются такие параметры качества поверхностного слоя как: остаточ-

Рис. 5. Влияние износа резца на параметры шероховатости обработанной поверхности ные напряжения и деформационное упрочнение. Кроме износа резца, как указывалось выше, на параметры качества влияют режимы резания, а именно: скорость резания, подача и, в меньшей степени глубина резания.

Напряжения 1 рода в поверхностном слое деталей из закаленных сталей, определяли по методу акад. Давиденкова Н.Н. и рентгенографически - на дифрактометре «ДРОН-0,5».

Тангенциальные остаточные напряжения исследовали на кольцах (D = 56 мм; d = 50 мм; h = 3 мм). Рентгенографические исследования проводили на образцах, вырезанных из дисков (L= 16 мм; В = 18 мм; h = 3 мм).

Деформационные упрочнения определялись исследованиями микротвердости на приборе ПМТ-5.

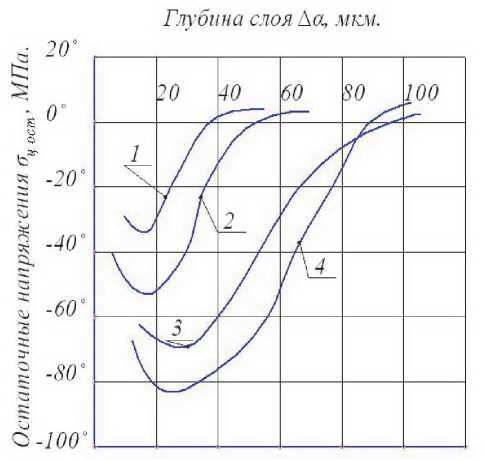

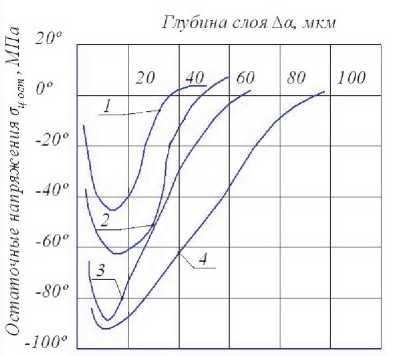

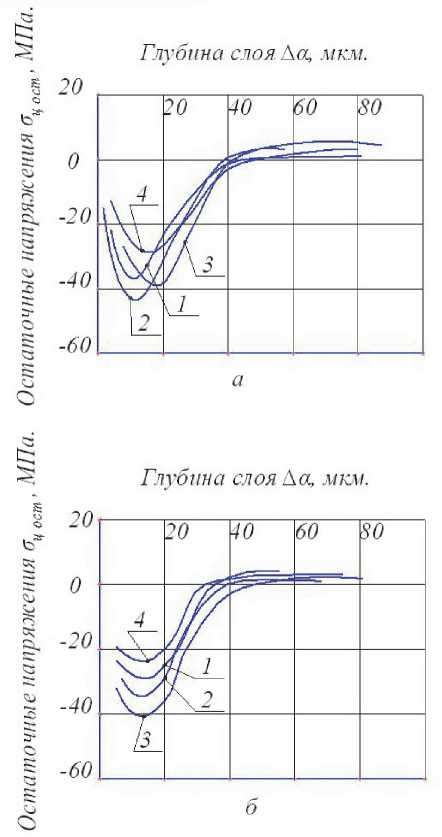

На рис. 6-9 и рис. 10 показано влияние различных параметров процесса резания: износа резца, подачи, скорости резания на тангенциальные остаточные напряжения.

Исследования показали, что на величину остаточных напряжений и глубину их залегания наибольшее влияние из режимов резания оказывает подача. С увеличением подачи возрастают как абсолютный максимум сжимающих остаточных напряжений, так и глубина их проникновения. Аналогичные зависимости получены и при

Рис. 6. Влияние износа резца на остаточные напряжения точении других закаленных сталей. Абсолютный максимум эпюр остаточных напряжений находится на глубине 8…20 мкм. У всех эпюр отмечен спад напряжений у поверхности. По мере удаления от поверхности абсолютные значения напряжений, пройдя максимум, резко падают. Падение это тем больше, чем меньше подача.

Рис. 7. Влияние износа резца (а) по задней поверхности на тангенциальные остаточные напряжения (б) при точении стали 12Х2НВФА (V = 70 м/мин; S = 0,04 мм/об; t = 0,2 мм): 1 – hз = 0; 2 – hз = 0,1 мм; 3 – hз = 0,2 мм;

4 – hз = 0,3 мм; 5 – hз = 0,4 мм

Рис. 8. Влияние подачи на тангенциальные остаточные напряжения при точении стали 38ХМЮА твердостью HRC ≥ 45 резцами Т30К4 (V = 70 м/мин, t = 0,2 мм):

1 – S = 0,04 мм/об; 2 – S = 0,08 мм/об;

3 – S = 0, 12 мм/об; 4 – S = 0, 16 мм/об.

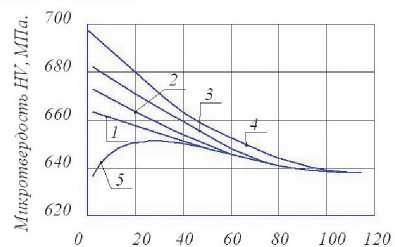

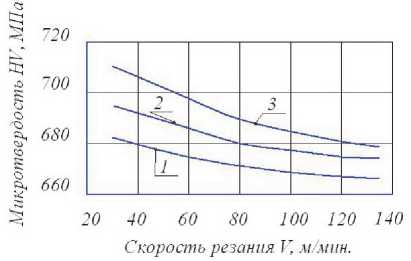

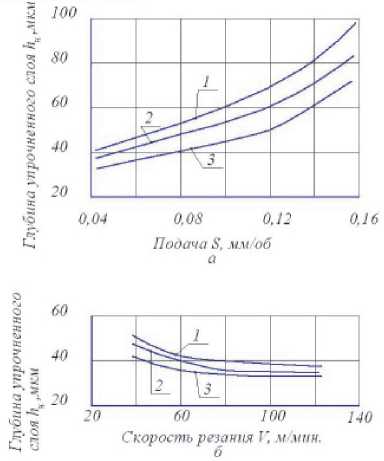

Режимы резания, износ резца и температура в зоне резания также влияют на микротвердость поверхностного слоя и глубину. На рис. 10-13 показано влияние технологических факторов, на упрочнение при тонком точении закаленных сталей.

Рис. 9. Влияние подачи на тангенциальные остаточные напряжения при точении стали 12Х2НВФА твердостью HRC ≥ 45 резцами Т30К4 (V=70 м/мин; t = 0,2 мм):

1 – S = 0,04 мм/об; 2 – S = 0,08 мм/об;

3 – S = 0,12 мм/об; 4 – S = 0,16 мм/об

Глубина слоя Да, .wai.

Рис. 11. Распределение твердости в поверхностном слое образцов из стали 12Х2НВФМА:

Рис. 10. Влияние скорости резания на тангенциальные остаточные напряжения (S = 0,04 мм/об; t = 0,2 мм): 1 – V = 40 м/мин; 2 – V = 70 м/мин;

3 – V = 112 м/мин; 1 – V = 144 м/мин; а – 12Х2НВФА; б – 13Х3НВМ2Ф

1 – исходный образец; 2…4 – после точения резцами из эльбора – Р (V = 70 м/мин; t = 0,2 мм);

2 – S = 0,04 мм/об; 3 – S = 0,08 мм/об;

4 – S = 0,12 мм/об; 5 – шлифование

Рис. 12. Влияние скорости резания на поверхностную твердость образцов из стали 12Х2НВФМА при точении резцами из эльбора – Р (t = 0,2 мм):

1 – S = 0,04 мм/об; 2 – S = 0,08 мм/об; 3 – S = 0,12 мм/об

Рис. 13. Влияние подачи (а) и скорости резания (б) на глубину упрочненного слоя при точении закаленных цементуемых сталей резцами из эльбора-Р:

а – V = 70 м/мин; t = 0,2 мм; б – S = 0,04 мм/об; t = 0,2 мм; 1– 12Х2НВФМА; 2 – 13Х3НВМ2Ф; 3 – 18 ХГТ

Вывод: при финишной обработке деталей за критерий износа принимается минимальный из критериев износа по каждому параметру качества обработанной поверхности и максимально допустимой температуре в зоне резания.

Список литературы Влияние износа резца и режимов резания на параметры качества и температуру обрабатываемой поверхности при тонком точении

- Справочник конструктора-инструментальщика . 2-е изд. перераб. и доп. М.: Машиностроение, 2006. 542 с.

- Режущий инструмент: Учебник для вузов/Д.В. Кожевников, В.А. Гречишников, С.В. Кирсанов, В.И. Кокарев, А.Г. Схиртладзе . М.: Машиностроение, 2004. 512 с.

- Обработка металлов резанием: Справочник технолога/А.А. Панов, В.В. Аникин, Н.Г. Бойм и др. . 2-е изд., перераб. и доп. М.: Машиностроение, 2004.784 с.

- Процессы формообразования и инструменты: учебное пособие/М.А. Федоренко, Ю.А. Бондарено, А.А. Погонин . Старый Оскол: ТНТ, 2013. 440 с.

- Справочник технолога-машиностроителя: в 2 т. Т. 1/Под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. 5-е изд. испр. М.: Машиностроение, 2003. 912 с.

- Справочник технолога-машиностроителя: в 2 т. Т. 2/Под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. 5-е изд. испр. М.: Машиностроение, 2003. 944 с.