Влияние эксплуатационных режимов и технологических остаточных напряжений на коррозионное растрескивание циркониевых оболочек, используемых в атомной энергетике

Автор: Кузнецова Елена Владимировна, Арташова Александра Анатольевна

Статья в выпуске: 1, 2012 года.

Бесплатный доступ

В работе рассмотрены виды дефектов в циркониевых трубках, применяемых в атомной энергетике, а также теоретические основы определения предельных режимов эксплуатации с учетом возможных остаточных напряжений. Рассчитаны диапазоны разрушающих напряжений с учетом коэффициента вязкости.

Циркониевые оболочки, поверхностные дефекты, технологические процессы, остаточные напряжения, вязкость разрушения, трещиностойкость, предельные режимы эксплуатации

Короткий адрес: https://sciup.org/146211411

IDR: 146211411 | УДК: 620.193,

Текст научной статьи Влияние эксплуатационных режимов и технологических остаточных напряжений на коррозионное растрескивание циркониевых оболочек, используемых в атомной энергетике

E.V. Kuznetsova, A.A. Artashova

State National Research Polytechnical University of Perm, Perm, Russian Federation

THE INFLUENCE OF OPERATIONAL MODES

AND TECHNOLOGICAL RESIDUAL STRESSES ON CORROSION

CRACKING OF ZIRCONIUM COVERS ARE USED

IN ATOMIC ENGINEERING

Kinds of defects in zirconium tubes are applied in atomic power engineering and also theoretical bases of definition of limiting modes of operation with the account possible residual stresses are considered in the article. Ranges of breaking pressure with the account viscosity factor are calculated.

Keyword : zirconium covers, surface defects, technological processes, residual stresses, viscosity of destruction, crack resistance, limiting modes of operation.

Оболочки используются в атомном реакторе как тепловыделяющие элементы (твэлы). Твэл – главный конструктивный элемент активной зоны ядерного реактора, содержащий ядерное топливо. Хорошая герметизация оболочки твэлов необходима для исключения попадания продуктов деления топлива в теплоноситель, что может повлечь за собой распространение радиоактивных элементов за пределы активной зоны. Также в связи с тем, что уран, плутоний и их соединения крайне химически активны, их химическая реакция с водой может привести к деформации твэла и другим нежелательным последствиям. Материал оболочки твэлов должен обладать высокой коррозионной, эрозионной и термической стойкостью; не должен существенно изменять характер поглощения нейтронов в реакторе. Оболочки твэлов в настоящее время изготавливают из сплавов алюминия, нержавеющей стали и циркониевых сплавов [1].

Твэлы являются прецизионными деталями, разрушение которых может привести к катастрофе. Использование этих элементов в крайне агрессивных средах приводит к процессу коррозионного растрескивания под напряжением (КРН). Процесс появления и распространения дефектов связан с образованием трещин на внутренней поверхности труб при одновременном воздействии на них механических напряжений, возникающих из-за радиационного роста топлива, и йода, выделяющегося из топлива в качестве одного из продуктов реакции деления. При этом необходимо учитывать влияние технологических остаточных напряжений, так как они могут суммироваться с эксплуатационными напряжениями, тем самым изменяя уровень напряжений. Трещины развиваются по толщине стенки трубы вплоть до их выхода на поверхность. Образование сквозных трещин приводит к разгерметизации оболочек твэлов. В связи с этим вопросы повышения сопротивления КРН циркониевых труб являются весьма актуальными применительно к новым эксплуатационным режимам АЭС.

В работе [2] подробно описана высокочувствительная методика локальных KPН-испытаний циркониевых оболочечных труб (диаметром 9,13 мм и толщиной стенки 0,7 мм) при комнатной температуре с ограниченной зоной контакта металла («пятно» диаметром 5 мм) с коррозионной средой (1%-ный раствор йода в метаноле) и измерением акустической эмиссии (АЭ) от образующихся коррозионных дефектов.

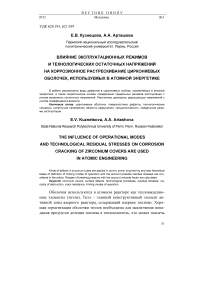

На рис. 1 показано растворение оксидной пленки и растравливание поверхности труб. Локальное растравливание поверхности металла происходит на глубину до 10–15мкм на отдельных участках материала диаметром 50–500 мкм через 0,8 ч после начала испытаний. Такие растравы поверхности представляют собой плоские поверхностные дефекты, глубина которых намного меньше их ширины или длины.

На оболочках твэлов возможно образование и развитие точечных коррозионных дефектов – питтингов. Питтинги представляют собой «ямки» круглой формы на поверхности материала. Через 8 ч испытаний глубина питтингов составляет 30–50 мкм, диаметр 10–100 мкм, а их количество 1–150 штук в «пятне» диаметром 5 мм.

а б в

Рис. 1. Схема коррозионного разрушения ( а ), структура ( б ) и излом ( в ) в поперечном направлении циркониевых оболочечных труб при испытаниях на коррозионное растрескивание под напряжением в растворе йода-метанола

Зарождение и рост на питтингах единичных трещин на поверхности. Такие трещины распространяются по межзеренному механизму преимущественно в осевом направлении трубчатого образца. Раскрытие трещин на поверхности после испытаний и снятия нагрузки достигает 3 мкм, а длина – до 1 мм.

Процесс изготовления твэлов – это ряд сложнейших технологический операций, включающих прокатку, волочение, термическую и механическую обработку. Все эти процессы могут привести к появлению в оболочке остаточных напряжений, которые могут влиять на точность, прочность и долговечность изделий. Остаточные напряжения оказывают на материал изделия такое же воздействие, как напряжения, вызываемые эксплуатационной нагрузкой, поэтому причины появления остаточных напряжений и методы их минимизации требуют детального изучения. Проблема остаточных напряжений включает решение комплекса научных и инженерных задач теоретического и экспериментального исследования процессов формирования остаточного напряженного состояния и управления ими, создание методов теоретического определения и экспериментального исследования, изучение влияния остаточных напряжений на прочность и эксплуатационные характеристики деталей машин и элементов конструкций.

Необходимо отметить, что для подобных прецизионных деталей изготовители стараются минимизировать уровень остаточных напряжений, а также обеспечить высочайшее качество поверхности после изготовления [3]. Однако даже небольшие остаточные напряжения суммируются с эксплуатационными при наличии микронесплошностей и дефектов, в агрессивных средах могут повлиять на растрескивание и, как следствие, разрушение, что недопустимо для таких ответственных деталей ядерных реакторов. Поэтому исследование остаточных напряжений и дефектоскопия в оболочках твэла являются актуальными.

Согласно современным представлениям теории разрушения тело после пластической деформации оказывается пораженным микротрещинами. Остаточные растягивающие напряжения в результате длительного воздействия на микротрещины могут вызвать их увеличение до критических размеров и привести к макроразрушению металла. Кроме того, растягивающие остаточные напряжения способствуют раскрытию микротрещин и проникновению в них агрессивной среды, что приводит к снижению коррозионной стойкости поверхностных слоев металла. В свою очередь, сжимающие напряжения препятствуют коррозионному воздействию агрессивной среды на поверхности микротрещин.

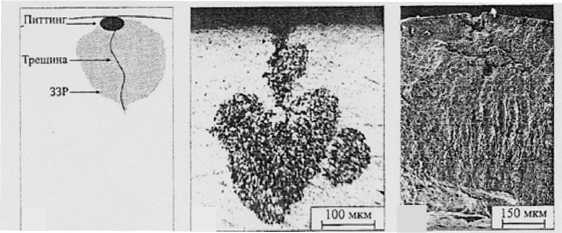

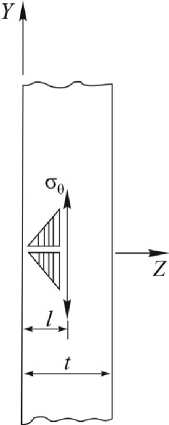

В основе уравнений механики разрушения лежит энергетический подход Гриффитса, где трещина раскрывается по достижении определенного уровня энергии, накопленной у концов трещины. Разрушающие напряжения для условий плосконапряженного состояния при этом определяются в виде

2 Е γ

о = ----

πа в условиях плоской деформации о =

2Еγ п (1 - ц 2) а

где σ – разрушающее напряжение; γ – поверхностная энергия; а – критическая полудлина большей оси эллиптической трещины (рис. 2), E - модуль Юнга, ц - коэффициент Пуассона.

При постоянной нагрузке трещина в некоторых условиях может стабилизироваться, при переменных нагрузках выше определенного уровня длина трещины а постоянно растет. Скорость развития трещины и ее критическая длина a кр , при достижении которой возникает опасность быстрого разрушения конструкции, зависят от коэффициента интенсивности напряжений в вершине трещины К 1 = с4Па , измеряемого в МПа • м 1/2 [4].

При медленно возрастающей нагрузке условием начала разрушения является равенство

К 1 = К 1с ,

Рис. 2. Растяжение плоскости с одиночной трещиной (задача Гриффитса)

где К 1с – характеристика сопротивления материала развитию трещины (трещиностойкость), называемая вязкостью разрушения. Для различных металлов и сплавов значения коэффициента К 1с определены в диапазоне от 30 до 70 МПа∙м1/2.

Зная значения коэффициента интенсивности напряжений и напряженное состояние в оболочке, можно найти критические размеры дефектов. И наоборот, имея результаты дефектоскопии и диапазоны коэффициента трещиностойкости, определить предельно допустимые напряжения, по достижении которых существующие микродефекты начнут раскрываться, что в целом может привести к макроразрушению детали.

a кр

К сV

.

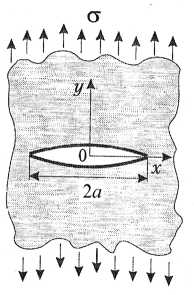

О ) п

Во многих исследованиях приводятся расчётно-экспериментальные методики определения К 1 для различных трещин в металлоизделиях.

В работе [5] представлены многие известные подходы к определению коэффициента интенсивности напряжения для различных деталей, форм, видов трещин и нагрузок, а также определяющие соотношения зависимости разрушающих напряжений от перечисленных параметров.

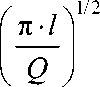

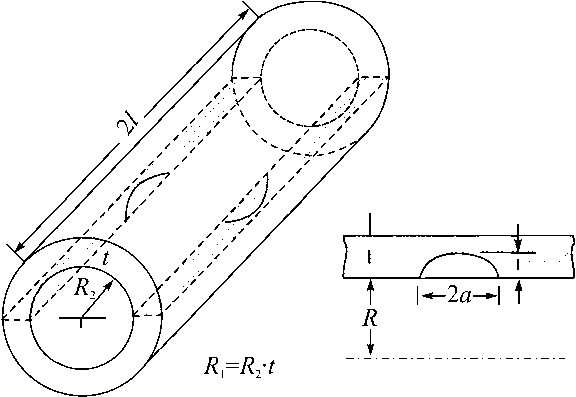

В нашем случае расчет ведется для цилиндрических оболочек с трещинами на внутренней поверхности (рис. 3).

Коэффициент интенсивности напряжения был рассчитан следующим образом:

К 1 = о

Fi v a t’ R 2 у

l l t )

где о - среднее окружное напряжение; a - полудлина трещины; t -толщина стенки оболочки; R 2 - внутренний радиус; l - глубина трещины; Q - квадратный корень из полного эллиптического интеграла второго рода, определяемый приближенной формулой

Q = 1+1,464*( l / a )1,65;

F i - корректировочный коэффициент, определенный в работе [5] с учетом внутреннего давления на поверхности трещины и соотношения глубины и длины трещины:

F =

t R 12

R 2 R 12 - R 2

а

Рис. 3. Вид ( а ) и параметры ( б ) внутренней продольной трещины в цилиндрической оболочке

б

Выразим из формулы (4) среднее разрушающее напряжение:

σ разр

К 1

n • l „

F Qi

' l l t

( a’t’R 2 J

С другой стороны, предельные напряжения в циркониевых оболочках будут складываться из эксплуатационных и остаточных:

ст = ст

экс

+ С ост •

Здесь в качестве ст экс - эксплуатационного напряжения [6] можно определить напряжение в оболочке толщиной t от действия внутреннего давления P :

РR

^ экс = —

В случае наличия продольных дефектов наиболее опасными будут окружные напряжения на внутренней поверхности, которые после изготовления трубных изделий могут достигать достаточно высокого уровня [3]:

ст .. a 0 ( R 22 ( 1 - R ) ) ,

60^^ sCTf1 + 'm

a 0 R 12

5 0 ст ( ( n + 1) J

(7К)(1+R2 + R4) - (18К)(1+R2)R + (15К)R2 ’ где ст50 - предел текучести материала; 8ср - средняя по сечению трубы степень пластической деформации; B = 7 (1 + R4) + 22 R2 -18 R (1 + R2); m, n - эмпирические коэффициенты, характеризующие деформационное упрочнение; у* - комплексный параметр деформативности мате- риала; К - коэффициент, определяющий анизотропию материала (упругие свойства циркониевых сплавов описываются как трансверсально-изотропные).

В работе [7] приведены значения коэффициента Кс для сплава Э125 трубы 088x3 мм длиной 8 м канала СУЗ (система защиты и управления) РБМК-1000, в диапазоне (49±3) МПа^м1/2 при комнатной температуре. Данные для сплава Э635 трубки твэла представлены в работе [8] и определяются в диапазоне (55±5) МПа∙м1/2.

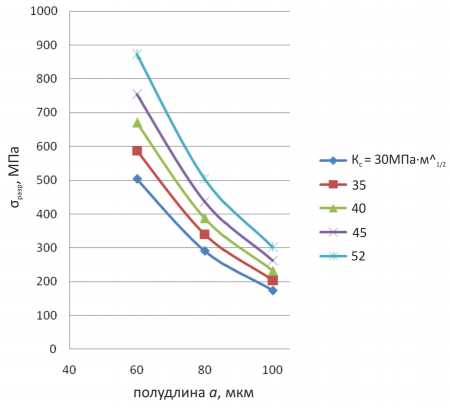

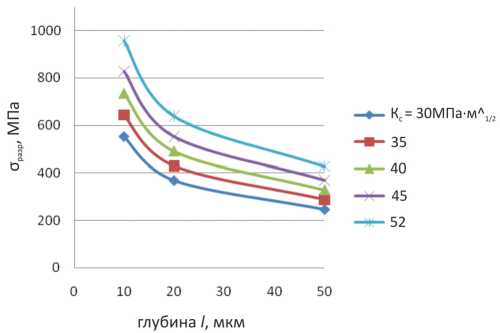

Определим величину предельно допустимых напряжений в трубках твэла из циркониевых сплавов Э125 и Э635 в зависимости от размеров дефектов на внутренней поверхности (рис. 4).

Рис. 4. Зависимость разрушающего напряжения от размера дефекта: а – полудлина, б – глубина трещины

Таким образом, представленная методика позволяет определять предельно допустимые размеры дефектов, несплошностей поверхностной микроструктуры, а также учитывать всевозможные напряжения, способствующие преждевременному коррозионному растрескиванию оболочек твэлов, что в целом обеспечивает прочность, долговечность и надежность прецизионных элементов ядерных реакторов.