Влияние электроискрового легирования на механические свойства Al-Si-Cu сплавов

Автор: Фомин Н.Е., Хасан И.Х., Кяшкин В.М.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Введение. Статья посвящена исследованию микротвердости и износостойкости алюминиевого сплава (АК5М7) после обработки его поверхности электроискровым легированием (ЭИЛ) электродами А (Cu) и Р (Cu + P) с разной приложенной энергией.Цель работы - исследование взаимосвязи физикомеханических и прочностных свойств поверхности сплава АК5М7, полученной после ЭИЛ медным и меднофосфорным электродами.Материалы и методы. Использованы методы рентгенодифракционного и рентгенофлуоресцентного анализа для определения фазового состава, областей когерентного рассеяния (ОКР) и микродеформации поверхности.Результаты исследования. Установлено, что при использовании обоих видов электродов с увеличением энергии возрастают микротвердость и износостойкость. Образец был модифицирован электродом Р с энергией 0,79 Дж. В этом случае максимальное значение микротвердости увеличилось в 5,3 раза, износостойкости - в 1,6 раза. Установлено, что при ЭИЛ на поверхности исследуемого сплава образуются новые интерметаллические фазы Al2Cu и Cu3P...

Электроискровое легирование (эил), область когерентного рассеяния (окр), микродеформация, алюминиевые сплавы, интенсивность изнашивания

Короткий адрес: https://sciup.org/142219838

IDR: 142219838 | УДК: 621.9.648.4 | DOI: 10.23947/1992-5980-2019-19-2-138-142

Текст научной статьи Влияние электроискрового легирования на механические свойства Al-Si-Cu сплавов

1, 2, 3 Ogarev Mordovia State University, Saransk, Russian Federation

Введение. Для повышения износостойкости деталей используют различные покрытия и методы модификации поверхности. Один из них — электроискровое легирование (ЭИЛ) токопроводящих материалов (авторы: Б. Р. Лазаренко и Н. И. Лазаренко [1–4]).

Сплавы Al-Si-Cu широко используются в автомобильной промышленности. Они хорошо отливаются, обладают всеми необходимыми механическими свойствам, характеризуются низким коэффициентом теплового расширения и высоким соотношением прочности и веса. Однако твердость и износостойкость алюминиевых сплавов относительно низкие. Этим обусловлена актуальность задачи улучшения названных свойств за счет поверхностного упрочнения [5–10]. Речь идет о необходимости создания упрочненных слоев с улучшенными физико-механическими свойствами. В представленной работе показаны результаты ЭИЛ различными электродами при разных энергиях с целью упрочнения поверхности сплава АК5М7.

Материалы и методы. Для проведения исследований были изготовлены образцы размером 15×15×4 мм из алюминиевого сплава АК5М7. Их поверхности обрабатывались методом ЭИЛ медным и медно-фосфорным электродами. Элементный состав сплава и электродов определялся методом рентгенофлуоресцентного анализа на приборе ARL Perform’X 4200. Результаты приведены в табл. 1.

Таблица 1

Элементный состав сплава и электродов

|

Al, % |

Cu, % |

Si, % |

P, % |

|

|

Сплав АК5М7 |

88 |

7 |

5 |

|

|

Р-электрод |

92,9 |

7,1 |

||

|

А-электрод |

0,1 |

99,9 |

Электроискровое легирование проводилось на установке ALIER-31 (фирма SCINTI, Молдова), которая позволяет проводить ЭИЛ в широком диапазоне энергий.

Рентгенофазовый анализ выполнялся c целью определения фазового состава покрытий, нанесенных методом ЭИЛ на алюминиевый сплав. Для съемки использовался рентгеновский дифрактометр PANalytical EMPYREAN на CuKα-излучении, укомплектованный никелевым фильтром с автоматической щелью расходимости первичного пучка. Рентгенограмма расшифровывалась с помощью программы HighScorePlus. Изучены: — количественное содержание фаз, обнаруженных на поверхности;

-

— средний размер областей когерентного рассеяния ( ОКР);

-

— величины микродеформаций после ЭИЛ образцов.

Микротвердость модифицированного слоя измерялась на поверхности, полученной после ЭИЛ. В работе использовали исследовательский комплекс на базе микротвердомера HVS-1000 и цифровую видеокамеру. Измерения выполнялись по ГОСТ 9450–76 с индентором в виде пирамиды Виккерса (нагрузка Р = 25 г). По каждому образцу проводили не менее десяти измерений. Основной сплав и поверхности его образцов после обработки ЭИЛ подвергались трибологическим испытаниям (предварительно на поверхности образцов наносился смазочный материал).

Результаты исследования. Полученные результаты представлены в табл. 2 и на рис. 1–4.

Таблица 2

Концентрация фаз основного сплава и поверхностей, полученных после ЭИЛ в зависимости от энергии

|

Энергия, Дж |

Концентрации фаз |

|||||||||

|

Сплав АК5М7 |

А-электрод |

Р-электрод |

||||||||

|

Al |

Al 2 Cu |

Si |

Al |

Al 2 Cu |

Si |

Al |

Al 2 Cu |

Si |

Cu 3 P |

|

|

0 |

92 |

2 |

4 |

|||||||

|

0,07 |

97 |

2 |

1 |

94 |

3 |

2 |

1 |

|||

|

0,2 |

96 |

3 |

1 |

70 |

22 |

5 |

3 |

|||

|

0,39 |

94 |

5 |

1 |

65 |

25 |

5 |

5 |

|||

|

0,79 |

89 |

10 |

1 |

59 |

28 |

5 |

8 |

|||

Машиностроение и машиноведение

В табл. 2 приведены концентрации фаз, обнаруженных на поверхности основного сплава и образцов после ЭИЛ при различных энергиях.

В основном сплаве имеются три фазы: Al, Al2Cu и Si. С повышением энергии ЭИЛ наблюдается увеличение концентрации Al2Cu при использовании обоих электродов и уменьшение фазы Al, а фаза Si остается постоянной для А-электрода при всех энергиях. При этом концентрация Si возрастает в 2,5 раза с ростом энергии для Р-электрода. В образцах, обработанных Р-электродом, появляется фаза Cu3P. Ее концентрация с повышени- ем энергии импульса до 0,79 Дж возрастает в 8 раз.

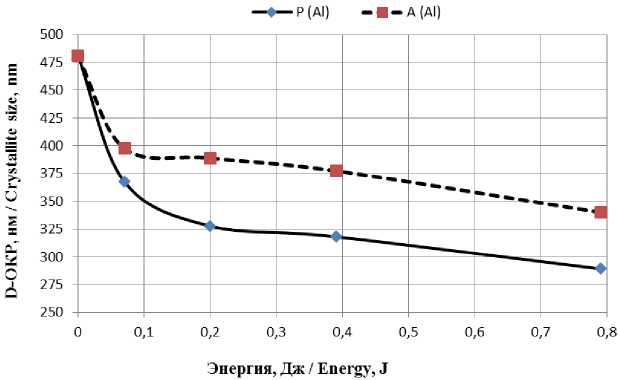

Рис. 1. Зависимость размеров ОКР фазы на основе Al от энергии для электродов А и Р

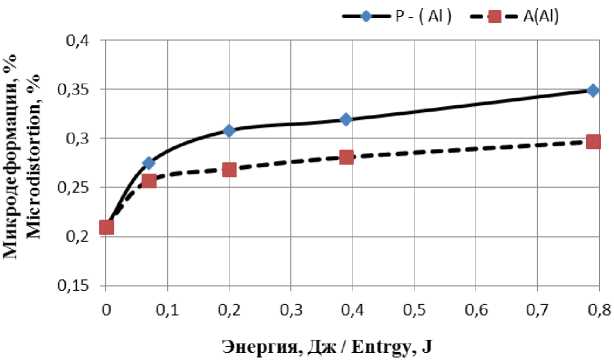

Рис. 2. Зависимость величины микродеформации фазы на основе Al от энергии для электродов А и Р

Из рис. 1, 2 видно, что при использовании обоих электродов с повышением энергии ЭИЛ уменьшается ОКР и увеличиваются микродеформации. Области когерентного рассеяния представляют собой практически бездефектные участки поверхности. Следовательно, увеличение ОКР свидетельствует об улучшении микроструктуры модифицированного слоя, уменьшении его дефектности. Вместе с тем известно, что изменение дефектности структуры металлических материалов приводит к изменению их физико-механических свойств [11, 12]. Величина микродеформации указывает на степень искаженности кристаллической решетки, и таким образом по ее величине можно судить о степени дефектности структуры [13, 14]. Аналогичные зависимости ОКР и микродеформации получены для фаз Al 2 Cu и Cu 3 P после ЭИЛ поверхности сплава АК5М7 электродами А и Р. При этом обнаружено, что закономерности изменения ОКР и микродеформации такие же, как для фазы на основе Al. Следовательно, данные рис. 1, 2 позволяют предположить, что с увеличением энергии сильнее искажается структура полученной поверхности.

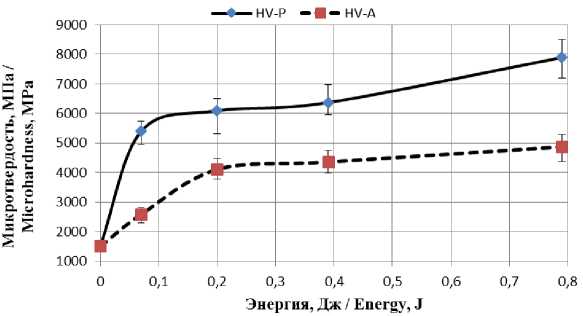

На рис. 3 представлены результаты измерения микротвердости поверхностей после ЭИЛ медным и медно-фосфорным электродами.

Рис. 3. Зависимость микротвердости от энергии для А- и Р-электродов

Видно, что микротвердость возрастает с увеличением энергии, причем для электрода А при максимальном значении энергии отмечается почти 3-кратный рост, для электрода Р — 5-кратный.

Известно, что при ЭИЛ происходит плавление материалов анода и поверхности образца, а затем быстрое охлаждение (закалка). В результате на поверхности могут образоваться новые фазы (в нашем случае Cu3P), дислокации, точечные дефекты, высокая степень напряженного состояния поверхности, мелкозернистая струк- тура и пр. В связи с этим можно предположить, что с ростом энергии микротвердость увеличивается из-за вышеперечисленных искажений, возникших в процессе ЭИЛ (см. рис. 3).

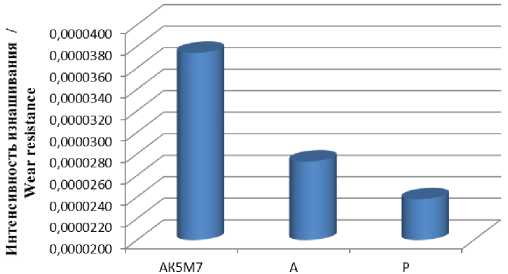

На рис. 4 представлены результаты измерения интенсивности изнашивания сплава АК5М7 и поверхно- стей образцов после ЭИЛ медным и медно-фосфорным электродами при энергии 0,79 Дж.

Сплав п электроды / Alloy and electrodes

Рис. 4. Значения интенсивности изнашивания основного сплава АК5М7 и его поверхности после покрытия при энергии 0,79 Дж

Из рис. 4 видно, что поверхности образцов, обработанных медно-фосфорным и медным электродами, изношены значительно меньше, чем поверхность сплава АК5М7.

Обсуждение и заключения. Полученные результаты свидетельствуют об эффективности ЭИЛ поверхности сплава АК5М7 различными электродами и с разной энергией. Поверхности, полученные таким методом, изнашиваются меньше. При использовании медного электрода изнашивание сокращается в 1,37 раза, при использовании медно-фосфорного — в 1,57 раз.

При достижении минимального значения износа после ЭИЛ поверхности имеют максимальные значения микротвердости и микродеформации, а также наименьшие значения ОКР. При этом наблюдается значительный рост концентрации образующихся после ЭИЛ интерметаллических фаз: Al 2 Cu — от 5 до 9 раз с медным и медно-фосфорным электродами соответственно; Cu 3 P — в 8 раз с медно-фосфорным электродом. Причиной повышения износостойкости поверхностей после ЭИЛ могут быт различные искажения и дефекты, образующиеся после плавления, а также формирование новых интерметаллических фаз.

Список литературы Влияние электроискрового легирования на механические свойства Al-Si-Cu сплавов

- Влияние природы электродных материалов на эрозию легированного слоя. Критерии оценки эффективности электроискрового легирования/А. Д. Верхотуров//Вестник Мордовского университета. -2018. -Т. 28, № 3. -С. 302-320. DOI: https://doi.org/10.15507/0236-2910.028.201803.302-320.

- Изменение состава и свойств электрода-инструмента в условиях электроискрового легирования сплавом Al-Sn/Е. В. Юрченко//Электронная обработка материалов. -2016. -№ 52 (2). -С. 32-36.

- Исследование жаростойких свойств покрытий после электроискрового легирования стали 45 хромоникелевыми сплавами/А. В. Козырь//Письма о материалах. -2018. -№ 8 (2). -P. 140-145 DOI: 10.22226/2410-3535-2018-2-140-145

- Effect of Mg and Zn Contents on the Microstructures and Mechanical Properties of Al-Si-Cu-Mg Alloys/Y. Nemri//International Journal of Metalcasting. -2017. -№ 12 (1). -С. 20-27.

- Surface Modification of Aluminum Alloys Prepared by Plasma-Based-Ion-Implantation Technique/L. Liu//Solid State Phenomena. -2006. -№ 118. -P. 269-274.

- Effect of Nickel addition and solution treatment time on microstructure and hardness of Al-Si-Cu aged alloys/H. M. Medrano-Prieto//Materials Characterization. -2016. -Vol. 120, Оctober. -P. 168-174.

- Effect of copper additions and heat treatment optimization of Al-7% Si Aluminum Alloy/M. T. Giovanni//La Metallurgia Italiana. -2016. -№ 11. -P. 43-47.

- Bogdanoff, T. Effect of Co and Ni addition on the microstructure and mechanical properties at room and elevated temperature of an Al-7% Si alloy/T. Bogdanoff, A. K. Dahle, S. Seifeddine//International Journal of Metalcasting. -2018. -Vol. 12, is. 3. -P. 434-440

- DOI: 10.1007/s40962-017-0178-z

- Microstructure evolution and mechanical properties of laser additive manufacturing of high strength Al-Cu-Mg alloy/GuTao//Optics and laser technology. -2019. -№ 112. -P. 140-150.

- Олейник, А. К. Влияние кристаллизации под давлением и термообработки на триботехнические показатели и микротвердость сплава АЛ-25/А. К. Олейник, Е. В. Чуйкова, А. В. Нестеренко//Вестник Харьков. нац. автомоб.-дорож. ун-та. -2010. -Вып. 51. -С. 73-77.

- Шаренкова, Н. В. Размеры областей когерентного рассеяния рентгеновского излучения в тонких пленках SmS и их визуализация/Н. В. Шаренкова, В. В. Каминский, С. Н. Петров//Журнал технической физики. -2011. -Т. 81, вып. 9. -С. 144-146.

- Солнцев, Ю. П. Материаловедение/Ю. П. Солнцев, Е. И. Пряхин. -Санкт-Петербург: Химздат, 2007. -781 с.

- Мельников, Е. В. Влияние температуры деформации на параметры структуры, фазовый состав и микротвердость монокристаллов стали Fe-28Mn-2.7Al-1.3C, подвергнутых кручению под высоким давлением/Е. В. Мельников, Е. Г. Астафурова, Г. Г. Майер//Letterson Materials. -2018. -№ 8 (2). -C. 178-183

- DOI: 10.22226/2410-3535-2018-2-178-183

- Хасан, И. Х. Исследование физико-механических свойств алюминиевого сплава после электроискровой обработки/И. Х. Хасан, Н. Е. Фомин//Упрочняющие технологии и покрытия. -2019. -Т. 15, № 3. -С. 139-142.