Влияние электролитно-плазменной обработки стали 18ХН3МА-Ш на поверхностную микроструктуру и твердость

Автор: Комбаев К.К., Кылышканов М.К., Лопухов Ю.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.2, 2009 года.

Бесплатный доступ

Исследована упрочненная методом электролитно-плазменной обработки сталь 18ХН3МА-Ш. Растровый элементный анализ обработанной поверхности показал, что при электролитно- плазменном нагреве деталей наряду с закалкой происходит химическая модификация поверхностных слоев металла. Оценено значение микротвердости на поперечном разрезе. Увеличение микротвердости в 1,5-2 раза относительно исходного состояния свидетельствует об эффективности электролитно-плазменной обработки. Преимущество такого способа состоит в малых энергозатратах при больших скоростях закалки, возможности локальной обработки поверхности, особенно крупногабаритных деталей, имеющих сложную форму.

Электролитно-плазменная обработка, мартенсит, микроструктура

Короткий адрес: https://sciup.org/146114514

IDR: 146114514 | УДК: 621.016

Текст научной статьи Влияние электролитно-плазменной обработки стали 18ХН3МА-Ш на поверхностную микроструктуру и твердость

Восстановление и развитие горнорудной промышленности Республики Казахстан требует увеличения потребности в буровом инструменте, к которому относится трехшарошечное буровое долото. Трехшарошечное долото является буровым инструментом, разрушающим горную породу за счет создания высоких контактных напряжений от осевого усилия на долото. В качестве материалов для шарошек выбрана цементуемая низколегированная теплостойкая сталь 18ХН3МА-Ш (0,16-0,18 % С; 3,3 % Ni; 0,9 % Cr; 0,51 % Mo; 0,44 % Mn; 0,34 % Si; 0,05 % Al; 0,008 % S; 0,012 % P; 0,015 % N; 0,01 % O; 0,01 % H). Сталь может применяться при температуре от -70 до +450 °С. Легирующие элементы – углерод, хром, молибден, марганец, кремний – повышают прочность. Никель обеспечивает прочность при хорошей ударной вязкости, молибден обеспечивает прочность и теплостойкость стали (ГОСТ 4543-71) [1]. Требуемая работоспособность долота составляет не менее 270 м скважины. Долото испытывает большие ударные нагрузки в условиях повышенной рабочей температуры до 200 °С.

В условиях производства Востокмашзавода долота подвергают газовой цементации с закалкой шарошек до твердости 58...63 HRC. После цементации сердцевина остается более пластичной и имеет твердость не более 45 HRC. Температура цементации 960 °С с последующим

-

* Corresponding author E-mail address: Kombaev82@mail.ru

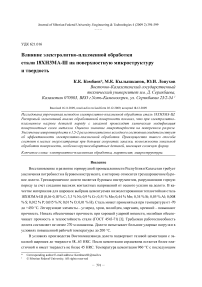

Рис. 1. Микроструктура стали 18ХН3МА-Ш после цементации и закалки, ×100 (стрелкой указан дефект термической обработки)

отпуском. Оптимальная температура закалки этой стали 880 °С. Недостатком такой термической обработки является образование коробления, растрескивание низкоуглеродистой стали (рис. 1), а также высокая трудоемкость и энергоемкость.

В связи с этим актуальным является поиск альтернативных методов термохимической обработки. Один из перспективных методов – электролитно-плазменное упрочнение. Цель данной работы состоит в изучении влияния электролитно-плазменной обработки на изменение поверхностной микроструктуры, глубины упрочненного слоя, увеличение значения микротвердости стали 18ХН3МА-Ш.

Методика проведения исследований

Экспериментальные исследования и испытания проводились в Региональной университетской лаборатории инженерного профиля «ІРГЕТАС» и в Региональном научно-технологическом парке «Алтай» Восточно-Казахстанского государственного технического университета им. Д.Серикбаева. Металлографический анализ проводился на металлографическом микроскопе «Axioscop - 2МАТ» с цифровой фотокамерой «Sony». Элементный состав образцов, обработанных в электролитной плазме, исследовался на растровом электронном микроскопе (РЭМ) JSM-6390LV – фирмы JEOL (Япония) с приставкой энергодисперсионного микроанализа INCA Energy фирмы «OXFORD Instruments». Определяемые элементы – от бора до урана. Измерения на микротвердость проводили на приборе ПМТ-3 в соответствии с ГОСТ 9450–76 с алмазной пирамидкой при нагрузке P = 2 Н.

Образцы размером 10×10×20 мм вырезали из шарошек долота (до термической обработки) алмазным диском, толщиной в 1 мм, который был погружен в охлаждающую жидкость. При малых скоростях резания n = 350 об/мин и низкой нагрузке m = 250 г образец не испытывает деформаций и термического воздействия. Для металлографического микроанализа шлифы по- – 395 –

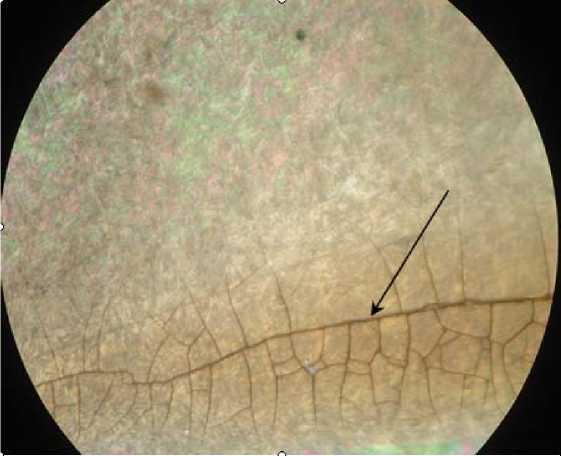

Рис. 2. Схема установки для электролитно-плазменной обработки: 1 – источник питания; 2 – пульт управления; 3 – механизм зажима и установки заготовки; 4 – сопло для электролитно-плазменной обработки; 5 – рабочая ванна; 6 – насос; 7 – резервуар для электролита сле полировки (паста двуокиси хрома) подвергались травлению 5 %-м спиртовым раствором азотной кислоты.

Электролитно-плазменную обработку осуществляли на лабораторной установке (рис. 2). Источником питания 1 служил выпрямитель - ИПН160/600-Ш с выходными параметрами: напряжение U = 250 B, сила тока I = 1 kA. Электролит - 10 %-й водный раствор кальцинированной соды Na2CO3 . Подача электролита из резервуара 7 осуществлялась насосом 6 на сопло 4 конусной формы, в которое вставлен анод из нержавеющей стали 12Х18Н10Т. С рабочей ванны 5 использованный электролит подавался обратно в резервуар 7. Упрочнение образца производилось периодическим нагревом и охлаждением его поверхности за счет электрического потенциала в слое плазмы, создаваемого между жидким электродом (электролитом) и поверхностью катода (образец). Установлен режим электролитно-плазменной обработки: напряжение U = 200 В, сила тока I = 10 А, время обработки 4 с, время закалки в потоке электролита 4 с, общее время 2 мин.

Обсуждение результатов

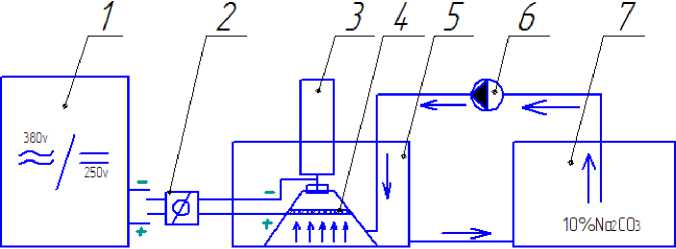

Микроструктура исходного образца представляет собой однородную перлитно-ферритную структуру (рис. 3а). В результате высокой скорости электролитно-плазменного нагрева формируется мелкозернистая аустенитная структура, из которой при охлаждении, в свою очередь, образуется мелкокристаллический мартенсит. Микроструктура упрочненной поверхности образца представляет собой мелкозернистую мартенситно-бейнитную структуру с дисперсными включениями нерастворимых карбидов (рис. 3б).

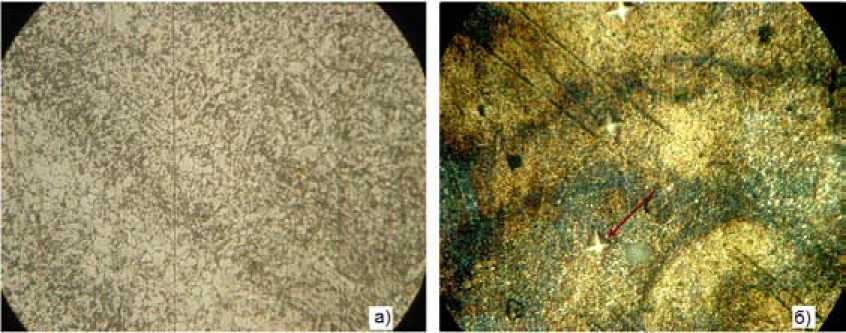

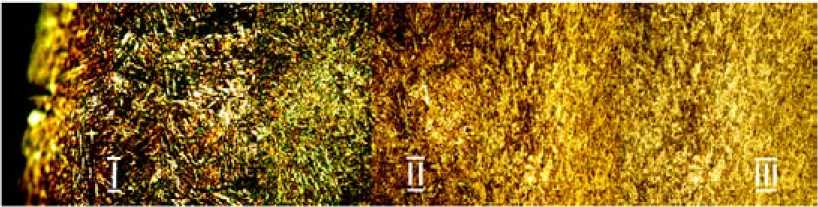

На поперечном разрезе электролитно-плазменно обработанного образца наблюдается три зоны (рис. 4). Микроструктура (зона I) характеризуется наличием темного слоя, структурнофазовое строение которого образовалось под воздействием циклической высокой температуры плазмы. Под темным слоем наблюдается мелкозернистая пластинчатая структура мартенситного класса (зона II), которая переходит в исходную перлитно-ферритную структуру (зона III).

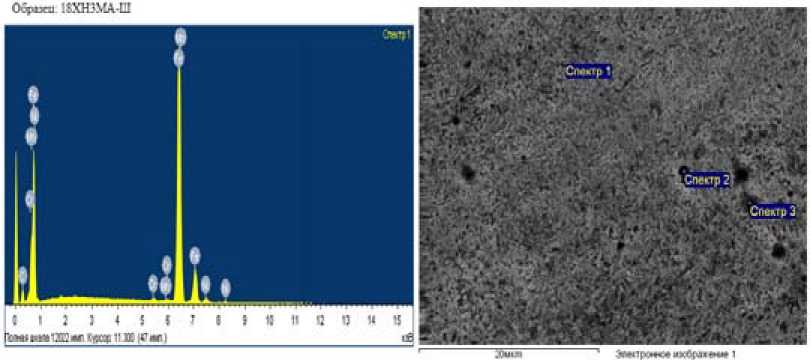

Качественный и количественный анализ состава на поверхности обработанного образца определяли в трех точках (рис. 5).

Рис. 3. Микроструктура стали 18ХН3МА-Ш, ×800: а – исходная структура; б – после электролитноплазменной обработки (стрелкой указаны отпечатки от измерений микротвердости)

Рис. 4. Микроструктура поперечного разреза стали 18ХН3МА-Ш, ×800

Рис. 5. Растровый элементный анализ поверхности обработанного образца

Таблица 1. Качественный и количественный анализ обработанного образца

|

Спектр |

C |

Na |

Si |

Cr |

Mn |

Fe |

Ni |

Итог |

|

Спектр 1 |

0,56 |

- |

- |

0.66 |

0.48 |

95,73 |

2.57 |

100.00 |

|

Спектр 2 |

0,69 |

0.38 |

- |

0.66 |

- |

95,75 |

2.52 |

100.00 |

|

Спектр 3 |

0,71 |

- |

0.31 |

0.54 |

0.54 |

95,48 |

2.42 |

100.00 |

Все результаты в весовых %

Увеличение процентного содержания углерода (табл. 1) относительно исходного состояния объясняется тем, что в плазменном слое электрического газового разряда из водного раствора кальцинированной соды Na2CO3 при протекании электрического тока образуются заряженные ионы углерода [2], насыщающие углеродом поверхность образца.

Растровый элементный анализ обработанной поверхности показал, что при электролитноплазменном нагреве образца, наряду с закалкой, происходит химическая модификация поверхностного слоя металла.

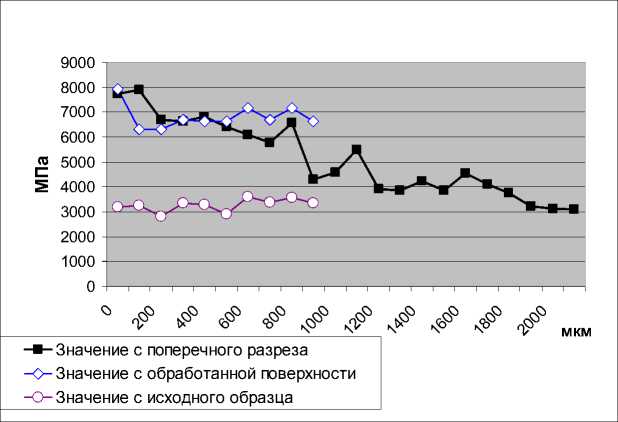

Установлено, что электролитно-плазменная обработка позволяет получить упрочненный слой толщиной 1000…1700 мкм (рис. 6). Микротвердость на поперечном разрезе упрочненной зоны - мартенситной структуры составила 6500^7200 МПа. Результаты измерения микротвердости на поверхности образца после электролитно-плазменной обработки в среднем составили 7000 МПа (рис. 6). С увеличением расстояния от обработанной поверхности микротвердость равномерно снижается до исходного состояния и в среднем составляет 3000 МПа.

Рис. 6. Зависимость микротвердости от глубины поперечного разреза шлифа электролитно-плазменно обработанного образца

Таким образом, на основании проведенного анализа установлено, что наиболее эффективным способом поверхностного упрочнения деталей бурового долота является электролитно-плазменная обработка. Преимущества такого способа: малые энергозатраты – 398 – при больших скоростях автозакалки; возможность локальной обработки поверхности деталей сложной конфигурации, работающих в условиях интенсивных нагрузок; простота реализации процесса.

Выводы

-

1. Электролитно-плазменная обработка позволяет модифицировать поверхностные слои, способствует образованию поверхностной мартенситной структуры. Увеличение микротвердости в 1,5-2 раза относительно исходного состояния на глубину 1000…1700 мкм свидетельствует об эффективности электролитно-плазменной обработки.