Влияние кальций-стронциевого карбоната и условий охлаждения при затвердевании на структуру и свойства комплексно-легированных белых чугунов системы Fe-C-Cr-Mn-Ni-Ti-Al-Nb

Автор: Молочкова О.С.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.23, 2023 года.

Бесплатный доступ

В условиях жесткой эксплуатации, таких как агрессивное воздействие абразивов, высокая температура и вредные рабочие среды, предпочтение отдают деталям машин и оборудования, которые изготовлены в основном из белых чугунов. Структура и количество карбидной фазы в этих чугунах влияют на их механические свойства и способность сопротивляться износу при повышенной температуре. Особой износоустойчивостью белые чугуны обязаны высокому содержанию первичных карбидов МС и эвтектических карбидов типа М7C3 в матрице, которая в основном состоит из аустенита или аустенита и феррита. Существует большое разнообразие технологических методов, которые призваны улучшить специальные характеристики чугунов, сосредоточенных в основном на улучшении структуры материалов. Самыми эффективными способами для повышения механических и специальных свойств литейных сплавов являются рафинирование и комплексное модифицирование. Повышение жаростойкости чугуна происходит в результате удаления вредных примесей из расплава и образования тугоплавких включений, таких как SrO и имеющихся в карбонате MgO, Al2O3, SiO2. Эти включения служат центрами кристаллизации, что приводит к переохлаждению расплава и измельчению структуры. Модифицирующее действие карбоната обусловлено образованием оксида SrO, эти включения действуют как модификаторы второго рода. При нагреве чугуна на поверхности отливок формируется оксидная пленка из хромата стронция (SrCrO4), которая имеет более высокую плотность и лучшую адгезию к металлической основе, чем оксидная пленка типа шпинели (FeO•Cr2O3). Это приводит к улучшению сопротивляемости образованию окалины.

Модифицирование, жароизносостойкий чугун, фазовый состав, структура, карбонат, фактор формы, оксидные слои, окалиностойкость, износостойкость

Короткий адрес: https://sciup.org/147242991

IDR: 147242991 | УДК: 669.14.018.017:621.777.2 | DOI: 10.14529/met230404

Текст научной статьи Влияние кальций-стронциевого карбоната и условий охлаждения при затвердевании на структуру и свойства комплексно-легированных белых чугунов системы Fe-C-Cr-Mn-Ni-Ti-Al-Nb

В настоящее время создание качественных конструкционных материалов тесно связано с разработкой методов улучшения свойств чугунов путем добавления сплавов щелочноземельных и редкоземельных металлов в процессе выплавки. Легирование оказывает наибольшее влияние на внутренние свойства отдельных фазовых составляющих, в то время как рафинирование определяет содержание неметаллических включений и примесей, а модифицирование отвечает за структурирование всего литого материала в макроскопическом и микроскопическом масштабе [1].

Улучшение свойств чугунов и изменение микроструктуры металла могут быть достигнуты с помощью выбора оптимальных композиций рафинирующих и модифицирующих добавок. Кроме того, возможно глобуляризи-ровать неметаллические включения и значи-

тельно уменьшить их количество и размер. Исследования показывают, что для достижения наиболее положительных результатов следует использовать комплексные сплавы, включающие кальций, барий и стронций. Учитывая свою модифицирующую способность, кальций обычно уступает стронцию и барию. Поэтому рост модифицирующей способности происходит в порядке Ca, Sr, Ba. При совместном присутствии кальция и стронция в жидком железе реализуется комплексный механизм раскисления с образованием в качестве неметаллических включений частиц твердого раствора оксидов |SrO, CaO(FeO)| тв.р с минимальным содержанием оксида железа (порядка 0,001 мас. %) [2].

Для рафинирования эффективно и безопасно использовать кальций-стронциевый карбонат, который получается как побочный продукт производства селитры. Согласно нормам радиационной безопасности НРБ-99,

|

Спектр |

Ni |

Al |

Si |

Ti |

Cr |

Mn |

Fe |

Nb |

|

Спектр 13 |

— |

— |

— |

17,92 |

1,12 |

— |

0,68 |

38,9 |

|

Спектр 9 |

2,24 |

2,36 |

1,28 |

— |

10,29 |

5,56 |

58,41 |

— |

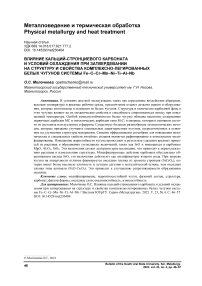

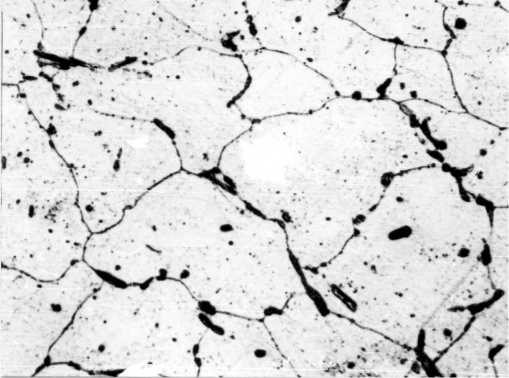

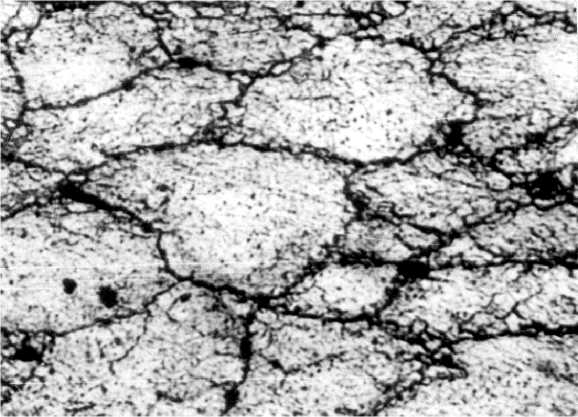

Рис. 1. Фотографии микроструктуры чугуна с 5 кг/т (Ca, Sr)CO 3 , сухая ПГФ и химический состав фаз, х 1000 Fig. 1. Photographs of cast iron microstructure with 5 kg/t (Ca, Sr)CO 3 , dry SLM and chemical composition of phases, х 1000

карбонат стронция не содержит радионукл и дов и не является радиоактивным. Это делает его доступным и недорогим материалом [3, 4].

При введении кальций- стронциевого ка р боната в расплав он диссоциирует на оксиды (CaO и SrO) и СО 2 . Оксиды способствуют д е фосфорации и десульфурации чугуна и оч и щению границ зерен от н еметаллических включений, перево ду их в глубь зерна, всле дствие этого структура измель чается. П узырьки СО 2 всплывают, ухва тывая за с обой газы и неметаллические включения [5, 6]. Таким об разом, исследование комбинированн ого воздействи я добавок карбоната и условий охла ж дения при затвердевании комплексно -легиро ванных белых чугунов системы Fe–C–Cr–Mn– Ni–Ti–Al–Nb представляет большой интерес для материаловедения, так как может приве с ти к получению материалов с улу чшенными механическими и термическими свойствами.

Материалы и методика исследования

Исследования проводили на комплексно легированных белых чугунах системы Fe –C– Cr–Mn–Ni–Ti–Al–Nb c добавками кальций стронциевого карбоната (Ca, Sr)CO 3 в количестве 3, 4, 5, 6 и 7 кг/т. Оптический э миссион ный спектрометр SpectromaXx фирмы Spectro использовался для определения химического состава чугунов (НИИ Наносталей, ФГБОУ ВО «МГТУ им. Г.И. Носова»). На лабораторной

тоды металлографического и рентгенографического исследования использовались для изучения структуры и фазового состава чугунов, а также для анализа оксидных слоев. Проведение количественного металлографического анализа в соответствии со стандартом ASTME 1245 осуществлялось с использованием анализатора изображений Thixomet PRO, при этом была применена методика нарастающего итога от поля к полю и панорамная склейка полей зрения. Химический состав оксидных слоев определяли методом локального микрорентгеноспектрального анализа на растровом электронном микроскопе JEOL. Остальная методика проведения экспериментов подробно представлена в предыдущих работах автора [7, 8].

В следующих пределах находился химический состав сплавов, которые были исследованы, % мас.: 2,23–2,43 С; 17,85–18,8 Cr; 4,54–5,87 Mn; 0,96–1,1 Ni; 0,46–0,58 Ti; 2,12–2,14 Al; 2,34–2,41 Nb.

установке проводили испытания чугунов на износостойкость, с использованием методик и, которая была описана в ГОСТ 23.208 –79. Ме-

Результаты исследования

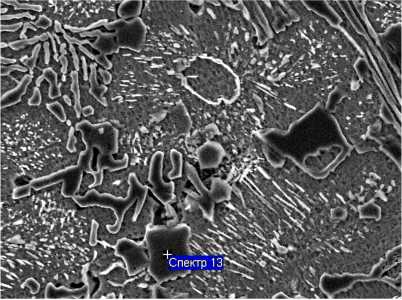

Фазовый состав чугунов: α-фаза (феррит), γ-фаза (аустенит), карбиды типа М 7 С 3 и карбиды типа МC. Во всех типах форм в них формируется структура, состоящая из карбидов (Nb, Ti)C, избыточных дендритов твердого раствора (α + γ) и аустенитохромистокар-бидной эвтектики и вторичных карбидов типа Cr 7 C 3 (рис. 1, 2).

Был проведен количественный металлографический анализ карбидов (Nb, Ti)C и комплексных карбидов (Fe, Cr, Mn) 7 C 3 (табл. 1, 2).

а)

b)

а)

b)

c)

d)

e)

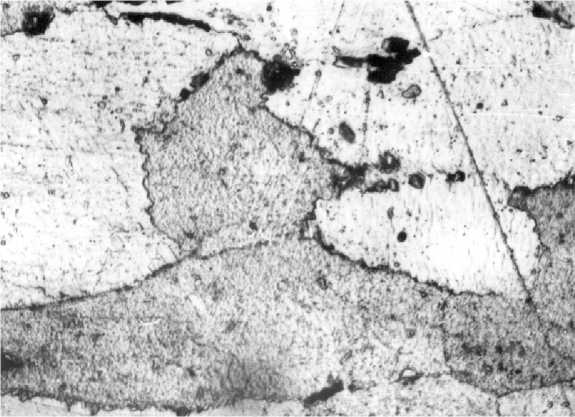

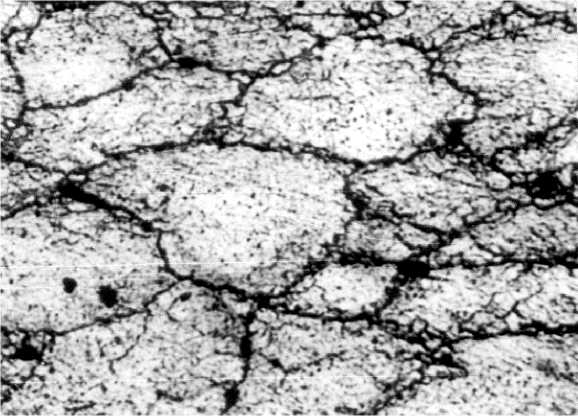

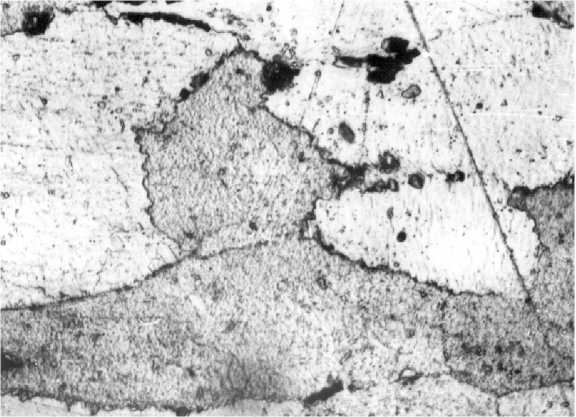

Рис. 2. Микроструктуры чугунов ИЧ220Х18Г4Ю2Б2НТ, обработанных карбонатом: а – 5 кг/т, c – 6 кг/т, e - 7 кг/т, залитых в сухую ПГФ, b - 5 кг/т, d - 6 кг/т, f - 7 кг/т, залитых в кокиль, х 500

Fig. 2. Microstructures of cast irons treated with carbonate: a – 5 kg/t, c – 6 kg/t, e – 7 kg/t, cast in dry SLM, b - 5 kg/t, d - 6 kg/t, f - 7 kg/t cast in block mold, х 500

f)

Таблица 1

Параметры первичных карбидов (Nb, Ti)C в зависимости от добавок карбоната и скорости охлаждения

Таблица 2

Table 1

Parameters of primary carbides (Nb, Ti)C depending on additives carbonate and cooling conditions

|

(Ca, Sr)CO 3 , кг/т |

Тип формы |

Объемная доля К, % |

Число К, N А , 1/мм2 |

Длина включений L , мкм |

Площадь включений А , мкм2 |

Расстояние между карб., мкм |

Фактор формы F |

|

0 |

Сухая |

3,38 |

949 |

4,45 |

22,4 |

96 |

0,49 |

|

Сырая |

4,9 |

1937 |

5,2 |

22 |

88 |

0,50 |

|

|

Кокиль |

5,4 |

4337 |

2,1 |

4,5 |

28 |

0,55 |

|

|

3 |

Сухая |

2,16 |

1214 |

4,5 |

18,0 |

177 |

0,51 |

|

Сырая |

2,92 |

1020 |

5,73 |

31,3 |

178 |

0,52 |

|

|

Кокиль |

3,43 |

8184 |

2,54 |

3,4 |

44 |

0,54 |

|

|

4 |

Сухая |

3,94 |

1649 |

5,9 |

15 |

99 |

0,53 |

|

Сырая |

4,8 |

2253 |

7,6 |

21,3 |

76 |

0,54 |

|

|

Кокиль |

4,0 |

2981 |

5,0 |

3,1 |

72 |

0,56 |

|

|

5 |

Сухая |

3,9 |

867 |

7,0 |

12 |

149 |

0,6 |

|

Сырая |

5,59 |

1470 |

6,1 |

39,3 |

96 |

0,6 |

|

|

Кокиль |

5,2 |

17 858 |

2,1 |

2,05 |

22,4 |

0,61 |

|

|

6 |

Сухая |

3,6 |

2903 |

4,0 |

13,0 |

74 |

0,62 |

|

Сырая |

4,3 |

1917 |

4,1 |

22 |

92 |

0,63 |

|

|

Кокиль |

3,02 |

14 213 |

1,52 |

2,12 |

33,2 |

0,66 |

|

|

7 |

Сухая |

3,41 |

1589 |

4,8 |

22,3 |

114 |

0,63 |

|

Сырая |

3,3 |

1055 |

6,0 |

31 |

138 |

0,6 |

|

|

Кокиль |

2,5 |

2640 |

3,3 |

10,1 |

130 |

0,62 |

Параметры эвтектических карбидов в зависимости от добавок карбоната и скорости охлаждения

Table 2

Parameters of eutectic carbides depending on additives carbonate and cooling conditions

|

(Ca, Sr)CO 3 , кг/т |

Тип формы |

Объемная доля К, % |

Число К, N А , 1/мм2 |

Длина включений L , мкм |

Площадь включений А , мкм2 |

Расстояние между карб., мкм |

Максим. площадь К, мкм2 |

|

0 |

Сухая |

12 |

18 518 |

3,0 |

8,0 |

22 |

432 |

|

Сырая |

12,2 |

10 892 |

2,22 |

6,2 |

14,7 |

230 |

|

|

Кокиль |

14 |

27 040 |

1,3 |

1,6 |

11 |

49 |

|

|

3 |

Сухая |

20,4 |

19 359 |

3,72 |

5,8 |

11,0 |

361 |

|

Сырая |

20 |

16 880 |

3,6 |

12 |

10 |

367 |

|

|

Кокиль |

23 |

42 871 |

2,7 |

0,84 |

6,2 |

106 |

|

|

4 |

Сухая |

14 |

9120 |

5,4 |

5,15 |

13 |

382 |

|

Сырая |

22 |

29 801 |

2,9 |

7,5 |

8,0 |

183 |

|

|

Кокиль |

12,8 |

22 255 |

3,27 |

0,74 |

10,2 |

78 |

|

|

5 |

Сухая |

17 |

11 174 |

4,8 |

4,15 |

13 |

311 |

|

Сырая |

15,6 |

12 360 |

4,3 |

12,7 |

12,2 |

284 |

|

|

Кокиль |

19 |

34 635 |

2,6 |

0,4 |

8,0 |

118 |

|

|

6 |

Сухая |

17 |

14 033 |

4,1 |

13,3 |

14 |

367 |

|

Сырая |

18 |

15 012 |

3,9 |

12 |

11 |

344 |

|

|

Кокиль |

22 |

28 029 |

3,2 |

7,8 |

6,7 |

110 |

|

|

7 |

Сухая |

20 |

16 555 |

3,7 |

9,1 |

16 |

289 |

|

Сырая |

21 |

19 225 |

3,2 |

8,7 |

13 |

243 |

|

|

Кокиль |

23 |

40 008 |

2,6 |

5,3 |

6,9 |

119 |

При обработке чугунов карбонатом 3 кг/т объемная доля карбидов МС снижается в 1,5 раза для сплавов, залитых в сухую ПГФ и кокиль. Доля эвтектических карбидов М7С3 растет в 1,6–1,7 раза в зависимости от скорости охлаждения при кристаллизации. При увеличении количества добавки до 5 кг/т наблюдается рост объемной доли карбидной фазы МС от 3,38–5,4 до 3,9–5,2 %, доля карбидов М 7 С 3 увеличивается от 12–14 до 17–19 %. Дальнейшее увеличение добавки карбоната до 7 кг/т приводит к снижению объемной доли карбидов МС и росту М7С3 в структуре чугунов. В чугунах до обработки карбонатом карбиды титана различной формы: вытянутые – неправильной формы, октаэдрической формы, есть близкие к компактной. Карбиды располагаются отдельными группами, заметна структурная неоднородность.

При введении карбоната 5 кг/т карбиды (Nb, Ti)C становятся дисперсными, их форма приближена к равноосной, равномерно располагаются по плоскости шлифа, размеры карбидов уменьшаются. Модификатор уменьшает поверхностную энергию и межфазовое натяжение на границе «расплав – карбид МС», что вызывает формирование карбидов округлой формы. Дальнейшее увеличение количества введенного карбоната до 9 кг/т приводит к укрупнению карбидов, таким образом происходит снижение модифицирующего эффекта, называемого перемодифицированием или «старением» модифицирующего эффекта, снижается износостойкость чугунов [9]. В результате модифицирования количество карбидов с фактором формы больше 0,6 увеличивается.

Изучены специальные свойства чугунов Fe–C–Cr–Mn–Ni–Ti–Al–Nb после обработки кальций-стронциевым карбонатом (табл. 3).

Обработка чугунов карбонатом повышает специальные свойства. Максимальные показатели износостойкости 5,24–7,46 ед. наблюдаются у чугунов, содержащих 3–5 кг/т карбоната. Это связано с модифицирующим действием карбоната, проявляющимся в изменении морфологии и дисперсности первичных и эвтектических карбидов (фактор формы первичных карбидов растет от 0,49–0,55 до 0,51–0,61, уменьшается площадь карбидов М 7 С 3 от 8 до 4,15–5,6 мкм2 для сплавов, залитых в сухую ПГФ, и от 1,6 до 0,4–5,8 мкм2 в кокиль, карбидов МС от 22,4 до 12–18 мкм2 – сухая ПГФ, от 4,5 до 2,05–3,4 мкм2 – кокиль), а также с увеличением доли карбидной фазы.

При таком количестве карбоната (3–5 кг/т) он действует как добавка, рафинирующая и модифицирующая чугун. Образовавшиеся

Таблица 3

Свойства чугунов Fe–C–Cr–Mn–Ni–Ti–Al–Nb после обработки карбонатом

Table 3

Properties of Fe–C–C–Cr–Mn–Ni–Ti–Al–Nb cast irons after carbonate treatment

|

(Ca, Sr)CO 3 , кг/т |

Тип формы |

Свойства |

|||

|

K и, ед. |

Δ m 800, г/м2·ч |

HRC, ед. |

L , % |

||

|

0 |

Сухая |

5,2 |

0,033 |

50 |

0 |

|

Сырая |

6,23 |

0,022 |

49 |

0 |

|

|

Кокиль |

6,65 |

0,028 |

50 |

– |

|

|

3 |

Сухая |

6,34 |

0,03 |

41 |

0 |

|

Сырая |

6,65 |

0,02 |

42 |

0 |

|

|

Кокиль |

7,46 |

0,027 |

44,5 |

– |

|

|

4 |

Сухая |

6,06 |

0,029 |

40 |

0 |

|

Сырая |

6,28 |

0,019 |

50,5 |

0 |

|

|

Кокиль |

6,61 |

0,017 |

45 |

– |

|

|

5 |

Сухая |

5,24 |

0,014 |

41 |

0 |

|

Сырая |

6,13 |

0,015 |

43 |

0 |

|

|

Кокиль |

6,57 |

0,014 |

45,5 |

– |

|

|

6 |

Сухая |

5,07 |

0,028 |

40,5 |

0 |

|

Сырая |

6,0 |

0,029 |

40,5 |

0 |

|

|

Кокиль |

6,33 |

0,026 |

41 |

– |

|

|

7 |

Сухая |

4,5 |

0,038 |

38 |

0 |

|

Сырая |

5,38 |

0,044 |

43 |

0 |

|

|

Кокиль |

5,88 |

0,034 |

43,5 |

– |

|

Проба №: 6 БЮ сух Название:

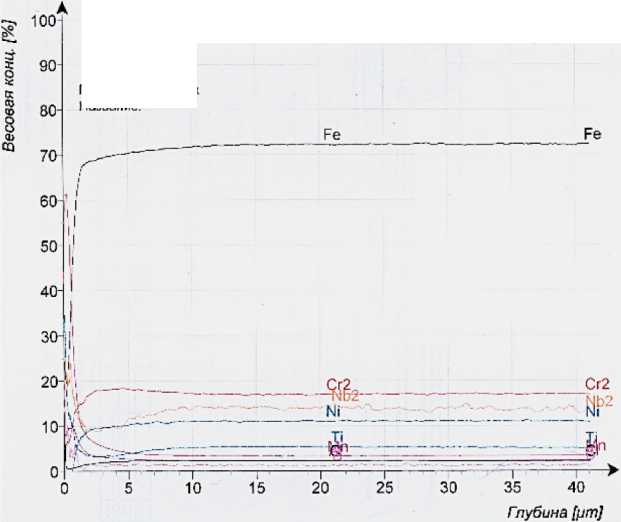

Рис. 3. Химический состав оксидных слоев чугуна с 5 кг/т (Ca, Sr)CO 3 , сухая ПГФ. Масштаб шкалы «Содержание элементов, % мас.»: Fe – 100;

Cr – 100; С – 10; Si – 10; Ni – 10; Mn – 100; O – 100; Ti – 10

Fig. 3. Chemical composition of oxide layers of cast iron with 5 kg/t (Ca, Sr)CO 3 , dry SLM. Scale bar “Elemental content, % wt.”: Fe – 100; Cr – 100; C – 10;

Si – 10; Ni – 10; Mn – 100; O – 100; Ti – 10

оксиды (CaO и SrO) способс твуют дефо сфо рации и десульфурации чугуна и очищению границ зерен от неметаллических включений, измельчению структуры. Другой продукт диссоциации – пузырьки СО 2 – начинают всплывать и ухватывают за собой неметалл и ческие включения и газы, в этом состоит р аф инирующее действие карбоната.

Очищение расплава от вредных примесей и образование тугоплавких включений (SrO и имеющихся в карбонате MgO, Al 2 O 3 , SiO 2 ), становящихся центрами кристаллизации, пр и водит к значительному переохлаждению ра с плава и измельчению структуры. Все это сп о собствует повышению жароизносост ойкости чугунов.

Модифицирующее действие карбоната проявляется в результате образования CaO и SrO. Оксид кальция более склонен к десульфурации, нежели оксид стронция, так как энергия Гиббса образования сульфида кальция (–359,82 кДж при температуре 1600 К) ниже по сравнению с энергией образования сульфида стронция (–313,8 кДж при температуре 1600 К). Оксиды и сульфиды кальция имеют низкую плотность, легко всплывают и переходят в шлак, а оксид стронция имеет повышенную плотность, что замедляет скорость всплытия.

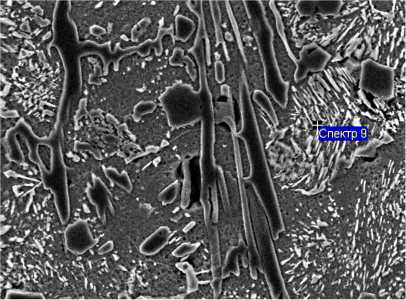

Изучили локальный химический состав различных участков окисленной поверхности и определили распределение элементов по глубине оксидных слоев (рис. 3). В поверхности оксидной пленки содержание хрома 6 %, начиная с глубины 3 мкм концентрация хрома возрастает до 18 %. Концентрация марганца около 61 % в поверхности оксидной пленки и менее 7 % начиная с глубины 2 мкм. Концентрация алюминия около 8 % на поверхности оксидной пленки и 4 % начиная с глубины 2 мкм. Ниобия в поверхности пленки 2,5 % и около 1,5 % начиная с глубины 10 мкм. Содержание железа увеличивается с 20 % на поверхности слоя до 72 % начиная с глубины слоя 5 мкм. Концентрации элементов в оксидном слое выходят на уровень содержания их в сплаве начиная с глубины 4–6 мкм, значит, толщина оксидного слоя не более 6 мкм.

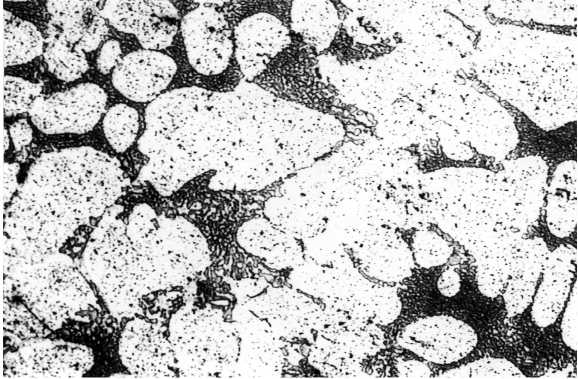

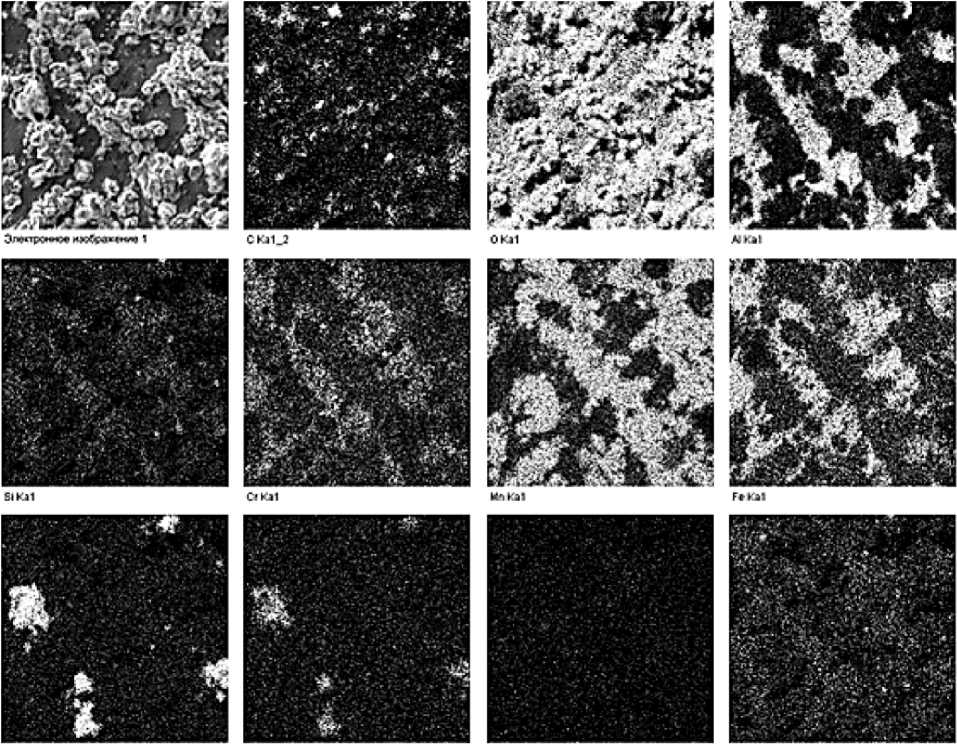

Выявлены концентрационные неоднородности в различных участках оксидной пленки с помощью рентгеновского картирования (рис. 4). Методом локального микрорентгеноспектрального анализа исследовали распределение химических элементов на поверх-

HSL11 Til'll Uikli 5rLl1

Рис. 4. Микрофотография окисленной поверхности чугуна с 5 кг/т (Ca, Sr)CO 3 , сухая ПГФ и поэлементное картирование, х 2000

Fig. 4. Micrograph of oxidized surface of cast iron with 5 kg/t (Ca, Sr)CO 3 , dry SLM and elemental mapping, х 2000

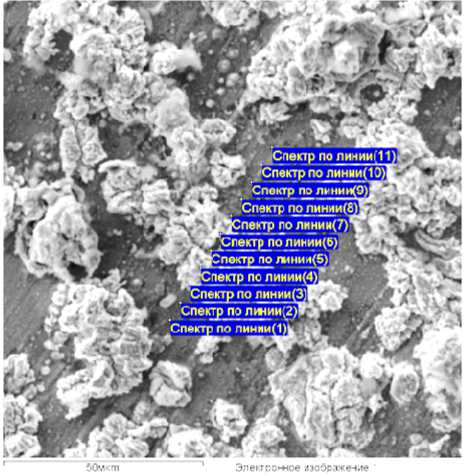

ности оксидного слоя в различных его участках (рис. 5, табл. 4, рис. 6, табл. 5).

Из рис. 4 видно, что стронций присутствует в поверхности оксидной пленки, так как при нагреве на поверхности отливок образуется оксидная пленка хромата стронция SrCrO4. Она имеет более высокую плотность и более прочное сцепление с металлической основой, чем оксидная пленка типа шпинели FeO·Cr2O3. Окалиностойкость выше у чугунов, обработанных карбонатом в количестве 5 кг/т, коэффициент окалиностойкости снижается в 1,6–2,4 раза по сравнению со сплавами без обработки карбонатом. Показано, что толщина оксидной пленки уменьшается при введении карбоната с 8,8 до 4–6 мкм (по сравнению со сплавами без карбоната), это происходит в результате повышения ока-линостойкости сплавов, вследствие образования на поверхности отливок оксидной пленки хромата стронция SrCrO4. При дальнейшем увеличении добавок карбоната падение ока-линостойкости связано с тем, что твердый раствор становится все менее насыщен хромом с ростом количества эвтектических карбидов типа М7С3.

Изучили топографию окисленной поверхности чугунов после добавок кальцийстронциевого карбоната в количестве 5 кг/т. Оксидная пленка состоит из двух типов слоев: 1 – плотный тонкий и 2 – рыхлый оксидный слой. В участках, которые соответствуют дендритам твердого раствора (спектры 1–2 и 7–11), пленка плотная и тонкая из-за высокого содержания алюминия в ней (1 тип) от 10,11 до 18,48 %, марганца в этих участках от 4,5 до 26,28 %, хрома – от 8,4 до 15,08 %, никеля – от 0,71 до 1,01 %. Поверхность оксидного слоя (тип 2), которая соответствует участкам эвтектики (спектры 3–6), обогащена Mn, его

Рис. 5. Локальный химический состав различных участков оксидных пленок чугуна с 5 кг/т (Ca, Sr)CO 3 , сухая ПГФ

Fig. 5. Local chemical composition of different areas of cast iron oxide layers with 5 kg/t (Ca, Sr)CO 3 , dry SLM

Рис. 6. Локальный химический состав различных участков оксидных пленок чугуна с 5 кг/т (Ca, Sr)CO 3 , сухая ПГФ

Fig. 6. Local chemical composition of different areas of cast iron oxide layers with 5 kg/t (Ca, Sr)CO 3 , dry SLM

Таблица 4

Химический состав участков оксидной пленки, образовавшейся над дендритами твердого раствора и эвтектикой

Table 4

Chemical composition of sections of oxide layers formed over solid solution dendrites and eutectics

|

Спектр (см. рис. 5) |

Содержание элемента, % |

|||||||

|

C |

O |

Al |

Si |

Cr |

Mn |

Fe |

Ni |

|

|

Спектр по линии (1) |

3,00 |

13,12 |

13,51 |

1,27 |

13,38 |

5,92 |

48,99 |

0,81 |

|

Спектр по линии (2) |

3,57 |

15,17 |

18,48 |

1,50 |

8,80 |

4,65 |

46,81 |

1,01 |

|

Спектр по линии (3) |

4,38 |

10,60 |

3,35 |

0,28 |

7,47 |

61,35 |

11,28 |

– |

|

Спектр по линии (4) |

12,92 |

22,24 |

0,31 |

– |

5,06 |

56,05 |

3,01 |

– |

|

Спектр по линии (5) |

5,75 |

22,35 |

3,69 |

0,26 |

3,50 |

61,50 |

2,95 |

– |

|

Спектр по линии (6) |

5,08 |

18,05 |

1,35 |

– |

5,95 |

64,05 |

3,93 |

– |

|

Спектр по линии (7) |

4,80 |

23,52 |

10,11 |

0,50 |

12,31 |

26,28 |

20,68 |

– |

|

Спектр по линии (8) |

3,62 |

21,35 |

13,27 |

1,01 |

11,22 |

13,07 |

35,74 |

0,71 |

|

Спектр по линии (9) |

3,26 |

23,48 |

11,18 |

0,69 |

15,08 |

20,52 |

24,39 |

– |

|

Спектр по линии (10) |

3,61 |

17,48 |

13,96 |

1,49 |

8,40 |

7,76 |

46,31 |

1,00 |

|

Спектр по линии (11) |

3,72 |

12,70 |

12,35 |

1,69 |

10,83 |

4,50 |

53,29 |

0,93 |

Таблица 5

Table 5

Химический состав участков оксидной пленки, образовавшейся над карбидами (Nb, Ti)C

Chemical composition of sections of oxide layers formed over (Nb, Ti)C carbides

Из результатов табл. 5 видно, что оксидная пленка, образовавшаяся над карбидами (Nb, Ti)C, обогащена ниобием от 21,7 до 37,4 %. Это еще раз доказывает тот факт, что оксидные слои наследуют структуру и химический состав литого сплава.

Заключение

-

1. Определено, что обработка расплавов чугунов системы Fe–C–Cr–Mn–Ni–Ti–Al–Nb карбонатом до 5 кг/т повышает износостойкость сплавов. Максимальные показатели износостойкости наблюдаются у чугунов при введении в них 3–5 кг/т карбоната. Это связано с модифицирующим действием карбоната, проявляющимся в изменении морфологии и дисперсности первичных и эвтектических

-

2. Установлено, что максимальная окали-ностойкость у чугунов, обработанных карбонатом в количестве 5 кг/т, коэффициент ока-линостойкости снижается в 1,6–2,4 раза и толщина оксидной пленки уменьшается при введении карбоната с 8 до 4–6 мкм (по сравнению со сплавами без карбоната). Это происходит в результате повышения окалино-стойкости сплавов, вследствие образования на поверхности отливок оксидной пленки хромата стронция SrCrO4. При дальнейшем увеличении добавок карбоната падение жаростойкости связано с тем, что твердый раствор становится все менее насыщен хромом с ростом количества эвтектических карбидов типа М 7 С 3 .

-

3. При исследовании химического состава различных участков оксидной пленки показано, что оксидные слои наследуют структуру и химический состав литого сплава.

карбидов (фактор формы первичных карбидов растет от 0,49–0,55 до 0,51–0,61, уменьшается площадь карбидов М 7 С 3 от 8 до 4,15–5,6 мкм2 для сплавов, залитых в сухую ПГФ, и от 1,6 до 0,4–5,8 мкм2 – в кокиль, карбидов МС от 22,4 до 12–18 мкм2 – сухая ПГФ, от 4,5 до 2,05–3,4 мкм2 – кокиль), а также с увеличением доли карбидной фазы.

Список литературы Влияние кальций-стронциевого карбоната и условий охлаждения при затвердевании на структуру и свойства комплексно-легированных белых чугунов системы Fe-C-Cr-Mn-Ni-Ti-Al-Nb

- Бестужев Н.И., Константинович О.А., Бестужев А.Н. Инокулирующее модифицирование высококачественных чугунов - направление повышения конкурентоспособности отливок // Литейное производство. 2005. № 5. С. 8-12. EDN: HSHLZB

- Термодинамический анализ процессов взаимодействия компонентов в системе Fe-Sr-Ca-O-С в условиях существования металлического расплава / Г.Г. Михайлов, Г.П. Вяткин, Л.А. Макровец и др. // Вестник ЮУрГУ. Серия "Металлургия". 2020. Т. 20, № 4. С. 5-13. DOI: 10.14529/met200401 EDN: RDRIQC

- Влияние кальций-стронциевого карбоната на структуру и свойства чугунов / П.А. Молочков, Е.В. Синицкий, М.Г. Потапов, О.С. Молочкова // Литейные процессы. 2013. № 12. С. 134-139. EDN: TGFYTL

- Колокольцев В.М., Шевченко А.В. Повышение свойств отливок из чугунов специального назначения путем рафинирования и модифицирования их расплавов // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2011. № 1 (33). С. 23-29. EDN: NDVRCX

- Повышение срока службы деталей из жароизносостойких чугунов / О.С. Молочкова, В.М. Колокольцев, Б.В. Воронков и др. // Литейщик России. 2009. № 6. С. 9-12. EDN: RCYMSL

- Миронов О.А. Разработка новых жароизносостойких чугунов для отливок, работающих в условиях повышенных температур, износа и агрессивных газовых сред: специальность 05.16.04 "Литейное производство": дис. … канд. техн. наук / Миронов Олег Александрович. Магнитогорск, 2007. 154 с. EDN: NOQXPD

- Колокольцев В.М., Петроченко Е.В., Молочкова О.С. Влияние Al на фазовый состав, структуру и свойства жароизносостойкого чугуна системы Cr-Mn-Ni-Ti // Черные металлы. 2018. № 7. С. 6-11. EDN: LXNIPJ

- Колокольцев В.М., Петроченко Е.В., Молочкова О.С. Влияние легирования ниобием на структурно-фазовый состав, механические и специальные свойства чугунов системы Cr-Mn-Ni-Ti // Черные металлы. 2019. № 2. С. 18-24. EDN: VWCBQG

- Kolokol'tsev V.M., Petrochenko E.V., Molochkova O.S. Influence of Boron Modifications and Cooling Conditions during the Structural and Phase State Solidification of Heat- and Wear-Resistant White Cast Iron // Steel in Translation. 2019. Vol. 49, no. 11. P. 755-760. DOI: 10.3103/S096709121911007X EDN: ZLLTPP

- Анастасиади Г.П., Кокорина А.В., Кондратьев С.Ю. Исследование процесса окисления жаропрочного жаростойкого сплава Fe-25Cr-35Ni-0,45C-Si-Nb // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. 2014. № 3 (202). С. 161-169. EDN: SUFIOT