Влияние кавитации на свойства керамического черепка

Автор: Енджиевская И.Г., Василовская Н.Г., Дубровская О.Г., Авакумова В.В., Кулик В.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 2 т.15, 2022 года.

Бесплатный доступ

В данной статье приводятся результаты экспериментальных исследований, направленных на изучение влияния механической обработки глинистого сырья путем гидродинамического воздействия, которое приводит к изменению реологических свойств глинистой шихты и к улучшению физико-механических характеристик. Для этого были определены основные формовочные свойства используемой в исследовании глины, отработаны режимы обработки глиняной массы в гидродинамическом диспергаторе, выполнен рентгенофазовый анализ глинистой шихты и керамических масс после обжига, а также определены прочностные характеристики керамических образцов, изготовленных из глинистой шихты, диспергированной гидродинамическим воздействием.

Керамика, диспергация, кавитация, прочность, гидродинамическое воздействие

Короткий адрес: https://sciup.org/146282423

IDR: 146282423 | УДК: 666.32/.36

Текст научной статьи Влияние кавитации на свойства керамического черепка

В настоящее время большинство стеновых материалов, применяемых в строительстве, не обладают необходимым комплексом свойств, соответствующих современным задачам домостроения. Для повышения требований к энергосбережению, снижению себестоимости продукции необходимо увеличивать объем выпуска стеновых изделий полифункционального назначения, одновременно являющихся конструкционными, теплоизоляционными и облицовочными.

Среди стеновых керамических материалов и изделий наиболее распространен керамический кирпич, однако в последнее время увеличивается доля керамических камней. С активным переходом на эти эффективные и технологичные строительные материалы ассортимент керамических изделий, выпускаемых на заводах, в ближайшем будущем будет расширяться. Однако одним из сдерживающих факторов расширения номенклатуры продукции служит то, что во многих регионах наблюдается значительный дефицит качественного глинистого сырья. Предприятия по выпуску керамических стеновых изделий вынуждены вовлекать в производство сырье, обладающее неудовлетворительными свойствами, поэтому усложняется технология изготовления и возникает потребность ввода тугоплавких глин и добавок, что позволяет несколько скорректировать состав керамической шихты, однако негативно отражается на стоимости изделия.

Легкоплавкие глины доставляются на кирпичные заводы из карьеров, расположенных вблизи заводов и являющихся их составной частью. Кирпич можно вырабатывать из глины, вылежавшейся и свежей, только что взятой из карьера – «свежевки».

Для улучшения технологических свойств и получения более качественных изделий применяют вылеживание формовочной массы – обработку, заключающуюся в выдерживании ее – 193 – в увлажненном состоянии в течение определенного времени и при определенных условиях с целью разрушения природной структуры и диспергирования глинистых частиц, их набухания с частичным переходом свободной воды в связанную форму, что приводит к гомогенизации влажности, повышению пластических свойств глины, вымыванию вредных примесей растворимых солей (сульфатов и хлоридов) и др.

Вылеживание в зимний период (зумпфование) глины – это вымораживание ее в замоченном состоянии, заключающееся в следующем. Предварительно разрыхленная при добыче и складировании глина, залитая водой, в течение длительного срока (нескольких месяцев или лет) подвергается атмосферным воздействиям: попеременному замораживанию и оттаиванию, увлажнению и высушиванию, выветриванию и пр., что приводит к разрыхлению глины, распаду агрегированных частиц на элементарные зерна, повышению удельной поверхности глины и углублению процессов набухания, возрастанию количества связанной воды, увеличению пластичности и связности глины, улучшению формовочных и сушильных свойств [1].

Поэтому на заводах, производящих стеновые керамические материалы, должны быть предусмотрены промежуточные склады глины в открытых котлованах и наземных штабелях. Однако многие предприятия в целях экономии предпочитают работать «с колес». В случае устройства глинохранилищ их емкость из-за высокой стоимости рассчитывается на непродолжительный запас глины – 10–15 сут (аварийный запас).

Таким образом, естественные способы обработки глины требуют много времени, больших площадей и не обеспечивают полного удаления каменистых включений. Поэтому включение дополнительно механической обработки в технологию стеновой керамики позволит значительно улучшить физико-механические свойства изделий. Механическая обработка глинистого сырья применяется для удаления или измельчения каменистых включений, получения удобоформуемой гомогенной массы. Чем полнее разрушена структура глины и чем однороднее формуемая масса, тем выше качество изделия [2].

В связи с этим исследования по использованию дополнительных возможностей повышения качества глинистого сырья с целью получения эффективных стеновых изделий весьма актуальны.

Постановка задач

Целесообразно повышать качество формовочной массы с помощью различных технологических приемов, которые позволят гомогенизировать и диспергировать керамическую шихту.

Для повышения физико-механических характеристик керамических изделий существует ряд способов воздействия на глиняную массу, основанных на различного рода активации суспензии. В исследовании Южно-Уральского государственного университета (г. Челябинск) для повышения физико-механических характеристик применяют следующие методы: механоактивация, ультразвук и электромагнитные импульсы [3–5], что благоприятно влияет на реологические свойства глинистых суспензий. Также известны работы новосибирских ученых («Сиб-стрин») [6] по применению кавитации в цементных системах с целью измельчения частиц дисперсной фазы и образования устойчивых суспензий и эмульсий [7–10] и работы по дисперсному армированию керамического кирпича металлическими опилками [11]. Исследова-– 194 – ния по армированию керамики проведены в том числе с применением карбида кремния для формирования требуемой структуры высокопрочной кремнеземистой керамики и определения параметров контроля структуры, позволяющих управлять теплофизическими и термомеханическими свойствами материала [12, 13].

За рубежом глину рекомендуют добывать за день до формовки из нее кирпича. При добыче глина дробится, затем укладывается слоем толщиною около 40 см с введением добавок-отощителей (песок, шлак, опилки, дробленый бой и брак кирпича), который тщательно перемешивается до получения однородной смеси и заливается водой на несколько часов до подачи глины в производство [14].

В данном исследовании использовали обработку формовочной массы в гидродинамическом диспергаторе. Обработанная в данном устройстве керамическая масса подвергается диспергированию и гомогенизации, что дает возможность исключить операцию вылеживания из технологического процесса производства кирпича. Это приведет к снижению энергозатрат, выбросов, а также повысит физико-механические характеристики изделий.

Цель данной работы – улучшение свойств керамического черепка и получение высококачественных стеновых строительных материалов путем гидродинамической обработки формовочной массы, сопровождаемой раздроблением частиц глины до коллоидной степени дисперсности, позволяющей исключить процесс вылеживания.

Достижение данной цели определило следующие задачи:

-

1) исследовать керамические свойства различных месторождений глин Красноярского края, определить оптимальные технологические режимы для получения керамического кирпича с улучшенными эксплуатационными характеристиками;

-

2) провести физико-химические исследования, раскрывающие механизм формирования фазового состава и структуры стеновых изделий.

Методология

Выявлено соответствие закономерностей формирования основных технико-эксплуатационных характеристик керамического материала, установленных на стадии лабораторных исследований, в зависимости от режимов гидродинамической обработки.

Подтверждена возможность и целесообразность кавитационного воздействия для решения проблемы получения прочных керамических изделий.

Материалы и оборудование

В исследованиях была использована глина Кубековского месторождения, расположенного на территории г. Красноярска, у которой был определен химический состав и основные формовочные свойства (табл. 1 и 2).

Число пластичности и карьерная влажность глинистого сырья были определены по методике ГОСТ 21216–2014. Определение гранулометрического состава проводилось с помощью метода Рутковского, сущность которого заключается в оценке зернового состава с выделением трех основных фракций: глинистой – с размером частиц менее 5 мкм (0,005 мм), пылеватой – с размером частиц 5–50 мкм (0,005–0,05) мм, песчаной – с размером частиц от 50 мкм и более (0,05–2) мм. Результаты испытаний проб представлены в табл. 3.

Таблица 1. Усредненный химический состав глинистого сырья

Table 1. Average chemical composition of clay raw materials

|

Компонентный состав,% |

|||||||||

|

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 + FeO |

CaO |

MgO |

Na 2 O |

K 2 O |

SО 3 |

TiO |

ппп |

|

58,76 |

14,52 |

5,22 |

6,71 |

1,83 |

1,68 |

1,44 |

- |

- |

8,90 |

Таблица 2. Формовочные свойства глины Кубековского месторождения

Table 2. Molding properties of clay from Kubekovsky deposit

|

Число пластичности |

Наименова ние группы |

Карьерная влажность |

Показатель текучести, l L , д. е. |

Классификация грунта, ГОСТ 25100–2011 (пп. Б.2.9, Б.2*2.10, Б.2.12) |

|

9,4 |

Умеренно пластичная |

19,8 |

0,3 |

Суглинок (7˂ l p ≤17); легкий песчанистый (7˂ l p ≤12, песч≥40); тугопластичный (0,25˂l L ≤0,50) |

Таблица 3. Гранулометрический состав

Table 3. Granulometric composition

|

Номер пробы исследуемого сырья |

Содержание фракций,% мас. |

||

|

Песчаные частицы (1–0,05) мм |

Пылеватые частицы (0,05–0,005) мм |

Глинистые частицы (менее 0,005) мм |

|

|

1 |

40,00 |

49,64 |

10,36 |

|

2 |

40,10 |

48,55 |

11,35 |

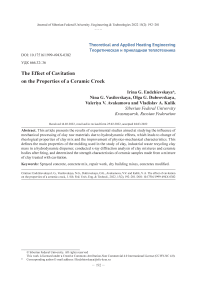

Полученные результаты наносились на диаграмму распределения глин по размерам зерен (рис. 1).

Согласно проведенным исследованиям глинистое сырье Кубековского месторождения относится к суглинкам и является пригодным для изготовления полнотелого кирпича, однако не попадает в области максимальных значений прочности на диаграмме, что свидетельствует о его невысоком качестве, соответственно, требуется коррекция шихты дорогими тугоплавкими глинами.

Для механической обработки шихты в исследовании использовались кавитационные явления, создаваемые с помощью гидродинамического диспергатора.

Прибор относится к устройствам, применяемым в технологических процессах для перемешивания, диспергирования, эмульгирования и других процессов обработки технологических жидкостей. Присутствующие в дисперсном растворе пузырьки газа или пара, двигаясь с потоком раствора и попадая в область давления меньше критического, приобретают способность к неограниченному росту. Абсолютное давление при этом достигает значения, равного давлению насыщенных паров жидкости при данной температуре или такому, при – 196 –

Рис. 1. Диаграмма распределения глин по размерам зерен (% по массе): 1 – полнотелый кирпич; 2 – блоки с вертикальными пустотами; 3 – щелевые блоки/потолочные блоки; 4 – клинкерный кирпич/ кровельная черепица

Fig. 1. Diagram of the distribution of clays by grain size (% by weight): 1 – solid brick; 2 – blocks with vertical voids; 3 – slotted blocks/ceiling blocks; 4 – clinker brick/ roof tiles котором начинается выделение из суспензии растворимых газов. В данном месте потока наблюдается интенсивное парообразование (кипение) и выделение газов. Кавитационные пузырьки, образованные локальным понижением давления жидкости, при его повышении резко захлопываются. Причем процесс образования и роста полостей происходит относительно медленно, тогда как схлопывание протекает со сверхзвуковой скоростью, порождая ударную волну. При схлопывании пузырьков давление, локально достигающее десятков и даже сотен тысяч атмосфер, настолько резко возрастает (как при взрыве), что глинистые частицы в растворе, находящиеся в зоне кавитации, не выдерживают и подвергаются диспергированию [3].

Исследования

Отрабатывались оптимальные режимы работы диспергатора, при которых глиняная масса имела бы достаточную пластичность и однородность для лучшей формуемости образцов. Из обработанных в гидродинамическом диспергаторе глиняных масс были изготовлены методом пластического формования образцы-балочки и цилиндры, которые высушивали и обжигали в муфельной печи при температуре 950 °С.

Изменялся режим обработки глиняных масс: с различным временем кавитации (в минутах) – 2, 4, 6 мин и числом оборотов ротора – 3 и 5 тыс. оборотов в минуту. Были изучены свойства глиняных масс и прочностные характеристики керамических черепков после воздействия различных комбинаций данных режимов. Маркировка составов приведена в табл. 4.

Опытным путем была определена оптимальная влажность формовочной массы, обработанной в диспергаторе, которая составила 30 %. Такое повышение формовочной влажности, по-видимому, связано со значительной диспергацией керамической массы.

Таблица 4. Маркировка составов глинистого сырья в зависимости от режимов обработки в гидродинамическом диспергаторе

Table 4. Marking of clay raw materials compositions depending on the treatment modes in a hydrodynamic dispersant

|

Маркировка состава, № пп |

Вид образца |

Скорость обработки состава, тыс. об / мин |

Время обработки состава, мин |

|

Контрольный |

Балочки |

- |

- |

|

1 |

3 |

2 |

|

|

2 |

4 |

||

|

Контрольный |

Цилиндры |

- |

- |

|

3 |

3 |

6 |

|

|

4 |

5 |

2 |

|

|

5 |

4 |

||

|

6 |

6 |

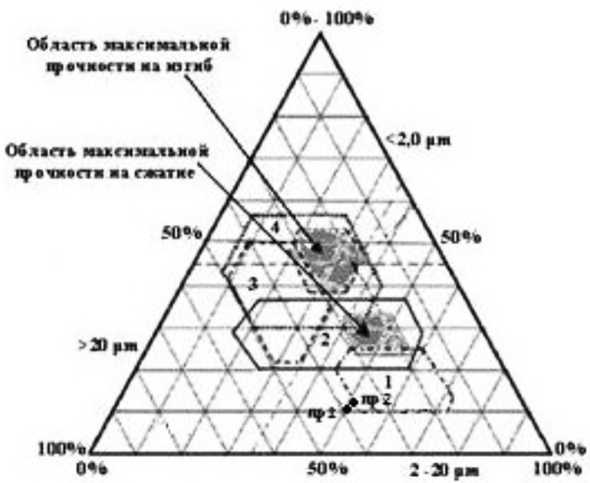

Рис. 2. Дифрактограммы керамических масс: красный – контрольный состав; черный – состав после кавитации

Fig. 2. Diffractograms of ceramic masses: red – control composition; black – composition after cavitation

Воздушно-сухие керамические массы контрольного состава и обработанного в диспергаторе были исследованы с помощью рентгенофазового анализа, результаты представлены на рис. 2. Дифрактограммы этих же составов после обжига приведены на рис. 3.

При наложении дифрактограмм контрольного состава и обработанного в диспергаторе наблюдается следующее.

В глине содержатся минералы:

– глинистые – каолинит (d=0,385; 0,354; 0,337 нм и др.), монтмориллонит (d=0,447; 0,319; 0,283 нм), гидрослюда(d=0,403; 0,323; 0,284 нм) в количестве около 34 %;

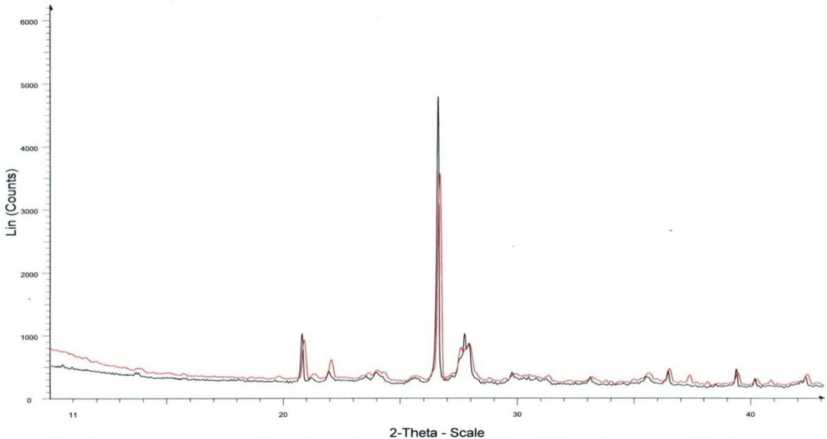

Рис. 3. Дифрактограммы керамических масс после обжига: красный – контрольный состав; черный – состав после кавитации

Fig. 3. Diffractograms of ceramic masses after firing: red - control composition; black - composition after cavitation

– кварц (d=0,425; 0,335 нм) ≈ 21 %;

-

– полевые шпаты (d=0,321; 0,299; 0,293 нм) ≈ 15 %;

-

- остальное - примеси в виде карбонатов, оксидов и гидроксидов железа, слюды, хлоритов.

Дифракционные максимумы керамической массы, обработанной кавитационным способом, значительно глубже, что свидетельствует, по-видимому, о большем разрушении природной структуры, диспергировании глинистых частиц, о повышении удельной поверхности глины.

Это подтверждают визуальные наблюдения за керамическими массами во время кавитационной обработки. Наиболее пластичная масса пастообразного состояния с плохой формуемостью – у контрольного состава. Состав № 2 по пластичности приближен к контрольному,однако с более однородной структурой и лучшей формуемостью, оптимальная формуемость и консистенция у состава № 3, а далее у последующих составов наблюдается меньшая пластичность масс и большая густота. Это может объясняться чрезмерной диспергацией и частичной коагуляцией частиц глины при увеличении числа оборотов и времени кавитации.

Также на дифрактограммах (рис. 3) наблюдается повышение интенсивности дифракционных максимумов и некоторое сокращение их числа у обожженных образцов из массы, подвергнутой кавитации, в сравнении с контрольными образцами, что, очевидно, свидетельствует о большем количестве новообразований и, возможно, образовании муллитоподобной фазы при более низких температурах. Эти предположения подтверждаются результатами физикомеханических испытаний керамических образцов на соответствие ГОСТ 530–2012.

Результаты испытаний формовочных свойств керамических масс и физико-механических характеристик керамических черепков представлены в табл. 5.

Таблица 5. Результаты испытания прочности керамических образцов на изгиб и сжатие

Table 5. Results of testing the strength of ceramic samples for bending and compression

|

Состав/ Образец |

Усадка воздушная,% |

Усадка огневая, % |

Усадка общая,% |

Rизг, МПа |

Rсж, МПа |

|

Контрольный балочки |

10,8 |

1,5 |

12,3 |

2,92 |

9,73 |

|

№ 1 балочки |

10,5 |

1,47 |

11,97 |

4,02 |

15,91 |

|

№ 2 балочки |

7,9 |

0 |

7,9 |

3,21 |

14,05 |

|

Контрольный цилиндры |

6,0 |

1,5 |

7,5 |

9,17 |

|

|

№ 3 цилиндры |

5,0 |

1,05 |

6,05 |

14,85 |

|

|

№ 4 цилиндры |

5,0 |

0 |

5 |

13,20 |

|

|

№ 5 цилиндры |

5,0 |

2,11 |

7,11 |

16, 20 |

|

|

№ 6 цилиндры |

5,0 |

0 |

5 |

13, 90 |

Анализ полученных результатов показал увеличение прочностных характеристик образцов, отформованных из глиняных масс, обработанных в гидродинамическом смесителе, в сравнении с контрольным составом. Для образцов-балочек увеличение прочности при изгибе состава № 1 составило 38 % (табл. 4), при сжатии – 63 %. Для состава № 2 увеличение прочности при изгибе составило 10 %, при сжатии – 44 %.

По проведенным исследованиям можно сделать следующие выводы:

-

1) кавитация положительно влияет на физико-механические характеристики глиняного черепка, что может с успехом заменить длительный и трудоемкий передел технологического процесса – вылеживание;

-

2) оптимальным является режим обработки глиняной массы со скоростью 5 тыс. об / мин в течение 4 мин.

Режимы работы гидродинамического диспергатора нуждаются в дальнейшей корректировке.

Список литературы Влияние кавитации на свойства керамического черепка

- Вакалова Т. В. Глины. Особенности структуры и методы исследования. Томск: Изд. ТПУ, 1998. 122 с. [Vakulova T. V. Clay. Features of the structure and methods of research. Tomsk: Izd. TPU, 1998. 122 р. (in Russian)]

- Овчинников П.Ф., Михайлов Н. В., Круглицкий Н. Н. Реология тиксотропных систем. Киев: Наукова думка, 1972. 120 с. [Ovchinnikov P. F., Mikhailov N. V., Kruglitsky N. N., Rheology of thixotropic systems, Kiev: Naukova Dumka, 1972. 120 p. (in Russian)]

- Смолко В.А., Антошкина Е. Г. Электрофизические методы активации водных суспензий глинистых минералов. Вестник Южно-Уральского государственного университета. Серия: Металлургия, 2014, 30.01, 24-27 [Smolko V. A., Antoshkina E. G. Electrophysical methods of activation of aqueous suspensions of clay minerals. Bulletin of the South Ural state University. Series: Metallurgy, 2014, 30.01, 24-27 (in Russian)]

- Akbas H.Z., Aydin Z., Yilmaz O. & Turgut S., Effects of ultrasonication and conventional mechanical homogenization processes on the structures and dielectric properties of BaTiO3 ceramics. Ultrason Sonochem, 2017, 34, 873-880 p.

- Chen, D., L. K. Weavers & H. W. Walker Ultrasonic control of ceramic membrane fouling by particles: effect of ultrasonic factors. Ultrason Sonochem, 2006, 13, 379-87 p.

- Машкин А. Н. Активация цементного вяжущего в гидродинамическом диспергаторе и свойства бетона на его основе: дис. канд. техн. наук. Новосибирск, 2009. 152 с. [Mashkin, A. N. Activation of the cement binder in hydrodynamic dispersant and the properties of concrete on its basis: thesis of candidate of technical Sciences. Novosibirsk, 2009. 152 р. (in Russian)]

- Tohmpson L. H. Sonochemistry: Science and engineering. Ind. and Eng. Chem. Res. 1999, 38(4), 1215-1249. ISSN0888-5885

- Зубрилов С. П. Сопоставление различных механизмов «кавитации». Журнал физ. химии, 2000, 74(9), 1700-1701 [Zubrilov S. P. Comparison of various mechanisms of «cavitation». Journal physical chemistry, 2000, 74(9), 1700-1701 (in Russian)]

- Пищенко Л.И., Булгаков Б. Б., Шурпач А. А., Петров Б. Ю., Монятовский В. В. Кавита-ционный смеситель; Пат. док. 1173596 - N3642436/26, заявл. 29.07.93., опубл. 20.09.97. [Pishche nko L. I. Bulgakov B. B., Subach A. A., Petrov B. Yu., Monyatovsky V. V. Cavitation mixer; Pat. Doc. 1173596, Kady International - N3642436/26, stat. 29.07.93, publ. 20.09.97 (in Russian)]

- Le Clair M. L. Method and apparatus for producing liquid suspensions of finely divided matter; Pat. Doc 5522553. Kady International - N314817, stat. 29.09.94., publ. 04.06.96.

- Шаравин, Ю. А. Дисперсно-армированный керамический кирпич из пылеватых суглинков с декоративным порошковым полимерным покрытием. автореф. дис. ... канд. техн. наук, Новосибирск, 2010. 10 с. [Sharavin, J. A. Particulate-reinforced ceramic brick of silty loam with a decorative powder-polymer coating. abstract. dis. on competition of a scientific degree. academic step. сand. tech. of Sciences, Novosibirsk, 2010. 10 р. (in Russian)]

- Котляр Т. А. Влияние карбида кремния на теплофизические и прочностные свойства кремнеземистой керамики: дис. канд. физ.-мат. наук. Бишкек, 2006. 144 с. [Kotlyar T. A. Influence of SIC on thermophysical and strength properties of siliceous ceramics: dissertation of candidate of physical and mathematical Sciences. Bishkek, 2006. 144 р. (in Russian)]

- Луханин М.В., Авакумов Е. Г., Павленко С. И. Роль механохимической активации в получении огнеупорной керамики на основе муллита и карбида из вторичных минеральных ресурсов. Огнеупоры и техническая керамика, 2004, 1, 32-34. [Lukhanin M. V., Avakumov E. G., Pavlenko S. I. The role of mechanochemical activation in obtaining refractory ceramics based on mullite and carbide from secondary mineral resources. Refractories and technical ceramics, 2004, 1, 32-34(in Russian)]

- Ефимов А.И., Жукова Э. М., Варламов В. П. Эффективность действия минерализующих добавок. Строительные материалы, 1984, 7, 24-25 [Efimov A. I., Zhukova E. M., Varlamov V. P. The effectiveness of the mineralizing additives. Construction materials, 1984, 7, 24-25 (in Russian)]