Влияние композитного активирующего покрытия на геометрические размеры шва

Автор: Ленивкин Вячеслав Андреевич, Киселв Дмитрий Вадимович, Паршин Сергей Георгиевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 3 (64) т.12, 2012 года.

Бесплатный доступ

Исследовано влияние композитного активирующего покрытия на основе солей галогенидной группы на геометрические размеры шва при сварке в защитных газах током обратной полярности. Установлена зависимость глубины проплавления от покрытия электродной проволоки.

Сварка, защитные газы, плавящийся электрод, активирующее покрытие, размеры шва

Короткий адрес: https://sciup.org/14249835

IDR: 14249835 | УДК: 621.791.754

Текст научной статьи Влияние композитного активирующего покрытия на геометрические размеры шва

Введение. Прогресс сварочного производства в области дуговой сварки достигается на основе создания новых способов сварки, разработки сварочных материалов, позволяющих управлять технологическими параметрами процесса сварки. Одним из путей повышения производительности дуговой сварки и качества сварных соединений является применение активирующих флюсов и электродных покрытий за счет изменения технологических и физических свойств дуги [1, 2].

Известно применение активирующих веществ на основе щелочных и щелочноземельных солей при сварке плавящимся электродом током прямой полярности для получения пространственно устойчивых дуг путем воздействия на катодные процессы [3]. При сварке неплавящимся электродом для повышения проплавляющей способности дуги используются флюсы на основе солей галогенидов [4, 5]. Покрытия на основе солей галогенидов представляют значительный интерес для исследования технологических свойств дуги при сварке плавящимся электродом в защитных газах током обратной полярности.

Исследование влияния композитного активирующего покрытия на основе солей щелочных металлов галогенидной группы на геометрические размеры шва при сварке в защитных газах током обратной полярности. Исследования проводили при наплавке валиков на пластины из стали 20 проволокой Св 08Г2С диаметром 1,2 мм без активирующего и с активирующим покрытиями на геометрические параметры валиков на токе обратной полярности при различных скоростях их подачи, напряжении на дуге и с постоянной скоростью сварки.

Активирующее покрытие - матрица медь с наполнителем NaF, CaF2 и матрица медь с дисперсной фазовой смесью NaCI + MgCI2 - наносилось электрохимическим способом. Толщина покрытия 20-25 мкм.

Электрические параметры процесса сварки (ток и напряжение) регистрировались с помощью компьютерного комплекса и программы Diadem 10.1. Поведение дуги и ее внешний вид (форма дуги), образование капли на электроде и перенос металла в дуге фиксировались скоростной видеокамерой PCI 80008 Motion Scope с объективом Lens-18108 со скоростью съемки 2000 кадров в секунду.

Известно, что глубина проплавления определяется в основном величиной тока из расчета приблизительно 100 А/мм толщины свариваемых элементов. Поэтому для выявления характера формирования валика при автоматической сварке был выбран интервал изменения скоростей подачи электродной проволоки У„ от 240 до 960 м/ч.

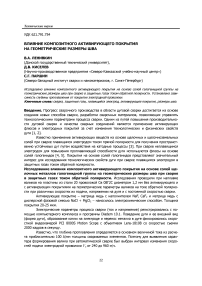

а) 6)

Рис.1. Поперечное сечение шва: а- при сварке в аргоне; б- при сварке в углекислом газе: е - ширина шва; а - глубина проплавления; q - усиление выпуклости

Питание дуги производилось от сварочного выпрямителя с регулируемой крутизной статических вольтамперных характеристик кпс. Расстояние от торца токоподводящего наконечника до наплавляемого элемента составляло 20 мм. Размеры и форма шва определялись по их увеличенным макрошлифам поперечного сечения (рис. 1).

Результаты исследования. Результаты обработки приведены на рис.2-6. Параметры режимов сварки проволокой Св 08Г2С с различными покрытиями в аргоне приведены в табл. 1, а в СО2 -в табл.2.

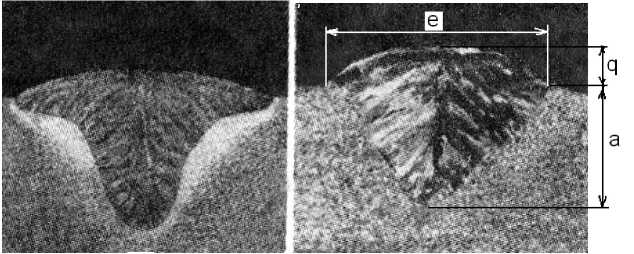

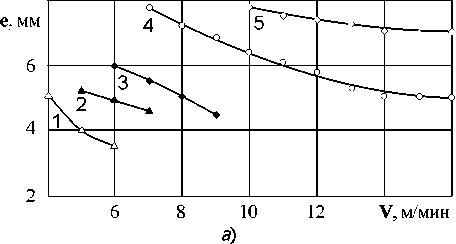

Рис.2. Изменение ширины шва от скорости подачи проволоки при сварке в аргоне без активирующего покрытия для различных напряжений (напряжение холостого хода: 1 - 45 В; 2 - 50 В; 3 - 55 В)

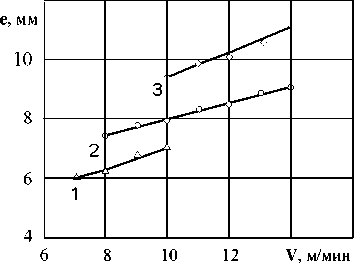

Рис.З. Изменение глубины провара шва от скорости подачи проволоки при сварке в аргоне без активирующего покрытия для различных напряжений (напряжение холостого хода:

1 - 35 В; 2 - 40 В; 3 - 45 В; 4 - 50 В; 5 - 55 В)

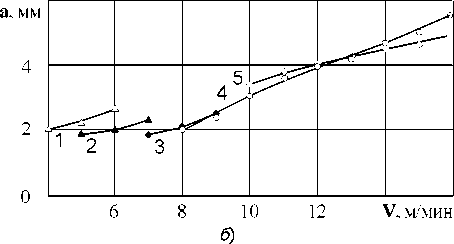

Рис.4. Изменение ширины валика (а) и глубины провара (б) от скорости подачи проволоки при сварке в аргоне с композитным активирующим покрытием Си - NaF для различных напряжений (напряжение холостого хода: 1 - 35 В; 2 - 40 В; 3 - 45 В; 4 - 50 В; 5 - 55 В)

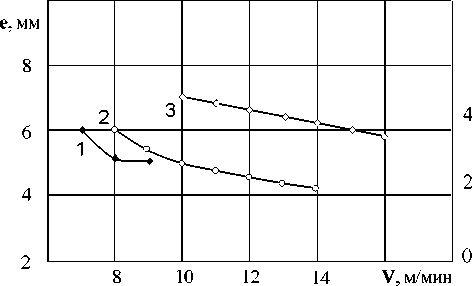

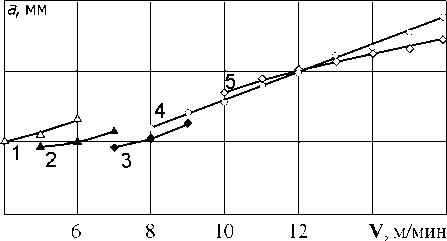

Рис.5. Изменение ширины валика от скорости подачи проволоки при сварке в аргоне с композитным активирующим покрытием Си - MgCI - NaCI для различных напряжений (напряжение холостого хода 1-45 В; 2-50 В; 3-55 В)

Рис.6. Изменение глубины провара от скорости подачи проволоки при сварке в аргоне с композитным активирующим покрытием Си - MgCI - NaCI для различных напряжений (напряжение холостого хода 1 - 35 В; 2 - 40 В; 3 - 45 В; 4 - 50 В; 5 - 55 В)

Таблица 1

Параметры режима наплавки валиков в аргоне при различном состоянии поверхности электродной проволоки

|

Напряжение холостого хода, В |

Скорость подачи проволоки, м/мин |

Состояние поверхности электродной проволоки |

|||||

|

Без покрытия |

Композиционное активирующее покрытие |

||||||

|

Ток дуги, А |

Напряжение дуги, В |

Си-Nah |

Си-MgCI?-NaCI |

||||

|

Ток дуги, А |

Напряжение дуги, В |

Ток дуги, А |

Напряжение дуги, В |

||||

|

30 |

5 |

130-140 |

16 |

155 |

17,0 |

150 |

17 |

|

6 |

155 |

16,8-17 |

180 |

5 |

175 |

16 |

|

|

8 |

200 |

19,5 |

- |

- |

- |

- |

|

|

35 |

6 |

175 |

20 |

190-195 |

20-19,7 |

180 |

20 |

|

8 |

210 |

19,8 |

240 |

19,0 |

210 |

19,5-20,0 |

|

|

10 |

220-225 |

19 |

250 |

18,5-18,1 |

255 |

18,5 |

|

|

12 |

235 |

18,5-18,7 |

300 |

18,0 |

- |

- |

|

|

40 |

5 |

210 |

27,5 |

- |

- |

225 |

25 |

|

6 |

220 |

27 |

- |

- |

240 |

25 |

|

|

7 |

230 |

27 |

- |

- |

270 |

24 |

|

|

8 |

240 |

22,3 |

240 |

23 |

- |

- |

|

|

10 |

255 |

21,8 |

260 |

21,5 |

- |

- |

|

|

12 |

265-270 |

21,7 |

250 |

22-22,5 |

- |

- |

|

|

14 |

275 |

21,25 |

340 |

20,0 |

- |

- |

|

|

16 |

292 |

21,1 |

330 |

21-22 |

- |

- |

|

Из рис.2 и рис.З видно, что при сварке в аргоне проволокой без активирующего покрытия ширина шва и глубина проплавления с увеличением скорости подачи электрода (тока) и напряжения холостого хода источника питания возрастают.

При сварке проволоками с композитным активирующим покрытием на основе галоге-нидных соединении щелочных и щелочноземельных металлов в аргоне, ширина шва с ростом тока Ут при неизменной настройке вольтамперной характеристики источника питания снижается (см. рис.4, а и рис.5), а глубина проплавления увеличивается (см. рис.4, б и рис.6). Изменения параметров шва зависят от состава активирующего покрытия. При сварке в аргоне с активирующим покрытием ширина шва уменьшается от 30 до 20% с увеличением Vn (тока) по сравнению с проволокой без покрытия, а глубина проплавления возрастает от 50 до 20%.

Таблица 2

|

Напряжение холостого хода, В |

Скорость подачи проволоки, м/мин |

Состояние поверхности электродной проволоки |

|||||

|

Без покрытия |

Композиционное активирующее покрытие |

||||||

|

Ток дуги, А |

Напряжение дуги, В |

Си - СаБ |

Си - MgCI2 - NaCI |

||||

|

Ток дуги, А |

Напряжение дуги, В |

Ток дуги, А |

Напряжение дуги, В |

||||

|

35 |

6 |

200 |

33-34 |

— |

— |

260-270 |

28-30- |

|

8 |

250 |

28-29 |

290 |

28-29 |

— |

— |

|

|

10 |

280-290 |

29 |

340-360 |

27-26 |

270-280 |

28- |

|

|

40 |

6 |

210 |

36-37 |

- |

- |

270-280 |

32 |

|

7 |

250 |

35 |

- |

- |

300-310 |

33 |

|

|

8 |

260-270 |

34 |

- |

- |

330-340 |

31-32 |

|

|

9 |

280-290 |

33 |

- |

- |

350-360 |

31-32 |

|

|

10 |

290-300 |

32 |

340-360 |

33-32 |

350 |

31 |

|

|

12 |

330-340 |

31 |

380-400 |

30-31 |

— |

— |

|

|

45 |

6 |

200 |

32 |

135 |

35 |

230 |

30 |

|

7 |

210 |

32 |

- |

- |

250 |

30 |

|

|

8 |

240 |

31 |

- |

- |

380 |

29 |

|

|

12 |

340-350 |

36 |

400 |

36 |

— |

— |

|

|

16 |

360-370 |

35 |

400-430 |

36 |

- |

- |

|

Параметры режима наплавки валиков в СО2 при различном состоянии поверхности электродной проволоки

При сварке в СО2 неактивированной проволокой ширина шва уменьшается с увеличением скорости подачи электрода (тока) при неизменной настройке источника питания дуги, а глубина проплавления возрастает (см. табл.2).

Глубина проплавления при сварке в СО2 проволоками с композитным активирующим покрытием из фторидных солей щелочных металлов увеличивается на 12-30%, а хлоридных солей щелочных металлов - на 10-23% по сравнению со сваркой в тех же условиях неактивированной проволокой. Ширина шва практически остается неизменной.

Из рис.3, рис.4, б и табл.З следует, что глубина провара а связана с величиной тока практически линейной зависимостью

С? ^пр 1<Ъ где кпр - коэффициент проплавления, который показывает, как изменяется глубина проплавления при изменении тока на один ампер, мм/А; 1д- величина тока, А.

Изменение геометрических размеров валика при различных напряжениях и скоростях подачи электродной проволоки

Таблица 3

|

Напряжение холостого хода, В |

Скорость подачи электрода, м/ч |

Состояние поверхности электродной проволоки |

|||||

|

Без покрытия |

Композиционное активирующее покрытие |

||||||

|

Глубина проплавления, мм |

Ширина валика, мм |

Си - СаБ |

Си - MgCh - NaCI |

||||

|

Глубина проплавления, мм |

Ширина валика, мм |

Глубина проплавления, мм |

Ширина валика, мм |

||||

|

35 |

6 |

1,15 |

3,0 |

1,8 |

3,3 |

1,3 |

3,7 |

|

8 |

1,5 |

4,1 |

2,0 |

4,0 |

2,1 |

3,6 |

|

|

40 |

6 |

1,3 |

5,0 |

2,0 |

4,8 |

1,75 |

5,5 |

|

7 |

1,7 |

4,5 |

2,1 |

4,5 |

1,81 |

5,0 |

|

|

8 |

— |

— |

2,2 |

4,2 |

1,91 |

4,6 |

|

|

9 |

— |

— |

2,4 |

4,0 |

2,0 |

4,4 |

|

|

45 |

6 |

1,8 |

6,0 |

2,0 |

6,0 |

20 |

6,0 |

|

7 |

1,9 |

5,3 |

2,3 |

5,3 |

2,15 |

5,5 |

|

|

8 |

2,05 |

5,0 |

2,7 |

4,9 |

2,35 |

5,1 |

|

|

50 |

7 |

2,1 |

7,0 |

2,5 |

6,9 |

2,35 |

7,0 |

|

8 |

2,2 |

6,5 |

2,9 |

6,8 |

2,6 |

6,5 |

|

|

10 |

2,8 |

5,8 |

3,5 |

6,3 |

3,0 |

5,8 |

|

|

12 |

3,3 |

5,3 |

4,5 |

5,5 |

4,0 |

5,0 |

|

Величина коэффициента проплавления зависит от состава активирующего покрытия и защитного газа, а также от рода, полярности и величины тока, диаметра электрода и его состава, скорости сварки, формы дуги, ее пространственной устойчивости и определяется, как правило, опытным путем [4, 5].

На практике глубину проплавления изменяют за счет изменения величины тока. Такое влияние тока на глубину провара обусловлено изменением давления столба дуги на поверхность сварочной ванны и увеличением или уменьшением погонной энергии сварки. На ширину шва величина тока оказывает незначительное влияние, которое при решении практических вопросов не учитывают.

Для выяснения причин изменения геометрических размеров наплавляемых валиков активированным электродом была проведена скоростная видеосъемка процесса. Это позволило выявить особенности горения дуги, плавления электрода и характера переноса электродного металла в сварочную ванну при одинаковых энергетических параметрах режима сварки (скорости подачи электрода, наклона вольтамперной характеристики источника питания, состава и расхода защитной среды) (рис.7,8).

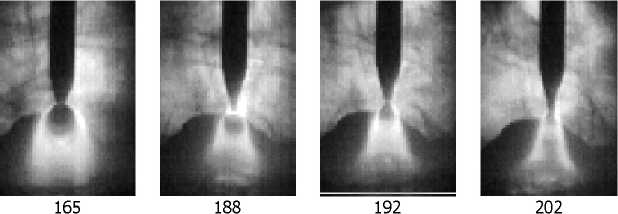

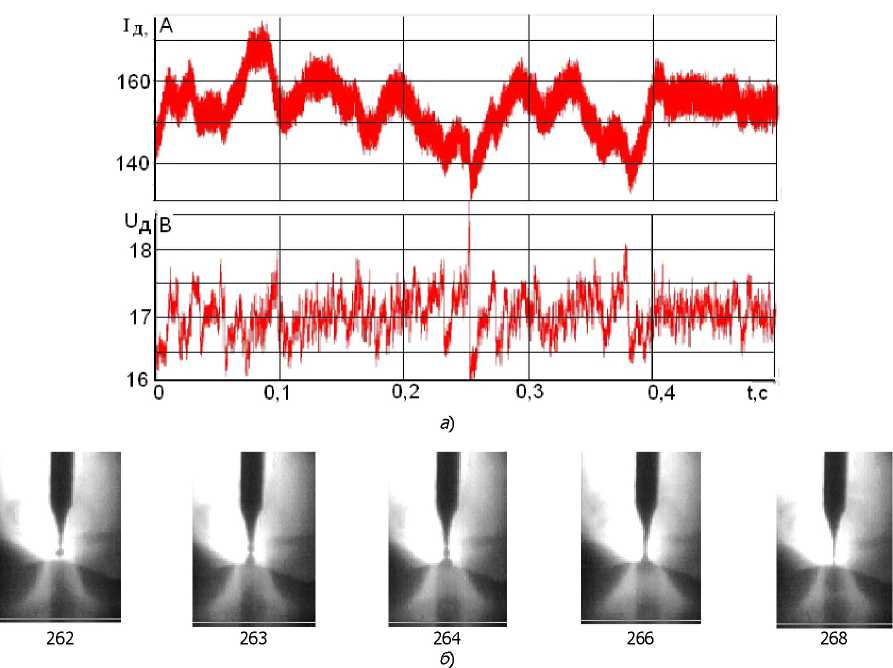

На рис. 8 приведены кадры процесса сварки электродной проволокой без активирующего покрытия. Дуга пространственно устойчивая со смешенным переносом электродного металла. Струйный перенос металла - мелкие капли (см. рис.7, кадры 192-202) чередуются с капельным переносом (см. рис.7, кадры 341-396). При струйном переносе металла столб дуги сосредоточен (сжат) и плотность тока в столбе возрастает. Это способствует увеличению давления дуги на ванну жидкого металла и увеличению глубины проплавления. При капельном переносе столб дуги рассредоточен, давление дуги снижается.

Рис. 7. Видеокадры переноса электродного металла при сварке в Аг: Ij, - 300 м/ч; кпс - 0,01 В/А

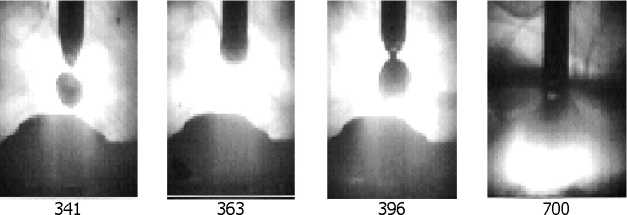

Характер изменения электрических параметров режима сварки и переноса металла при сварке проволокой с композиционным активирующим покрытием (наполнитель CaF2) показан на рис.8.

Рис.8. Осциллограммы тока и напряжения (а) и видеокадры (б) при сварке в аргоне проволокой Св-08Г2С с покрытием наполнитель CaFj: полярность тока обратная; Г’„ - 300 м/ч; 1ср - 155 А

При просмотре видеограмм процесса сварки в режиме видео со скоростью от 100 кадров в секунду и больше, наблюдается, что при сварке активированным электродом основание столба дуги совершает перемещения по поверхности сварочной ванны с небольшой амплитудой, а при сварке без активатора такое движение не наблюдается. Установлено, что причиной таких колебаний является периодическое появление небольших ярко светящихся пятен на поверхности металла сварочной ванны, которые образуются при переходе капель в сварочную ванну.

Появление ярко светящихся пятен на катоде вызвано попаданием щелочных металлов из активирующего покрытия, которые переносятся каплями электродного металла в сварочную ванну [6]. Щелочной металл попадает в сварочную ванну благодаря возможности образования хемосорбированного слоя на поверхности переносимых капель.

При появлении ярко светящегося пятна на катоде на осциллограмме напряжения (см. рис.8, а) наблюдается скачкообразное снижение высокочастотной составляющей напряжения на 0,2-0,3 В за счет снижения катодного падения напряжения [6]. Колебание напряжения дуги от средней величины не превышает ±0,2-0,4 В, тока - ±5 А, что значительно меньше, чем при сварке электродом без активирующего покрытия.

С повышением Vn при одинаковых условиях настройки питающей системы внешняя составляющая длины дуги и диаметр ее столба уменьшаются (см. рис.8). Это связано с попаданием в столб дуги большего количества фтора в единицу времени, который способствует росту градиента потенциала столба дуги и деионизации плазмы ее периферийной зоны с одновременным увеличением температуры в столбе дуги, а также снижению поверхностного натяжения металла электрода. Внешняя составляющая длины дуги при жесткой ВАХ питающей системы уменьшается. Вытягивание струйки жидкого металла с электрода с интенсивным перемещением катодного пятна по поверхности ванны приводит к появлению струйно-вращательного переноса металла. Изменяется условие теплопередачи и силового воздействия на сварочную ванну и, соответственно, форма проплавления шва. Пальцеобразная форма проплавления (см. рис.1, а) принимает форму, подобную при сварке в активных защитных газах (см. рис.1, б).

Для обеспечения высокой технологической и эксплуатационной прочности сварных соединений необходимо выбирать параметры режима сварки, которые позволяют получать швы необходимой формы. Форма шва характеризуется коэффициентом у. Коэффициент формы шва - отношение ширины шва к глубине его проплавления. Для автоматической и механизированной сварки ip должен составлять 0,8-4,0. При меньших величинах у получают швы, склонные к образованию горячих трещин, большие величины у приводят к увеличенным деформациям сварной конструкции.

Коэффициент формы проплавления при наплавке валиков без активирующего покрытия в аргоне и СО2 с увеличением напряжения на дуге изменяется от 4,5 до 1,0. При применении композиционного электродного покрытия с наполнителем NaF при неизменных условиях наплавки коэффициент формы проплавления изменяется от 3,1 до 0,73. В случае применения композитного покрытия с наполнителем MgCI2-NaCI коэффициент формы проплавления изменяется от 3,8 до 0,3.

Необходимо отметить, что при сварке проволоками с композиционным покрытием из хлоридных солей щелочных металлов при больших величинах тока наблюдается погружение дуги в сварочную ванну. Это ухудшает форму шва. Одновременно наблюдается большое разбрызгивание, связанное с раздуванием капель, вызванным выделением паров и газообразных веществ, с последующим их взрывом. Таким образом, применение композитных активирующих покрытий на основе галогенидных соединении щелочных и щелочноземельных металлов позволяет управлять геометрическими размерами и формой шва при сварке плавящимся электродом в защитных газах и их смесях.

Выводы. 1. При сварке плавящимся электродом в аргоне проволоками с композитным активирующим покрытием на основе галогенидных соединении щелочных и щелочноземельных металлов ширина шва с ростом тока при неизменной настройке вольтамперной характеристики источника питания снижается на 20-30%, а глубина проплавления увеличивается от 50 до 20%.

-

2. При сварке проволоками с композитным активирующим покрытием на основе галогенидных соединении щелочных и щелочноземельных металлов в СО2, ширина шва с ростом тока при неизменной настройке вольтамперной характеристики источника питания снижается, а глубина проплавления возрастает. Глубина проплавления при сварке в СО2 проволоками с композитным активирующим покрытием из фторидных солей щелочных металлов увеличивается на 12-30%, а хлоридных солей щелочных металлов - на 10-23% по сравнению со сваркой в тех же условиях неактивированной проволокой.

-

3. Коэффициент формы проплавления при сварке в аргоне и СО2 с увеличением напряжения на дуге изменяется от 4,5 до 1,0 при наплавке без активирующего покрытия. При применении композиционного электродного покрытия с наполнителем NaF при неизменных условиях наплавки коэффициент формы проплавления изменяется от 3,1 до 0,73. В случае применения композитного покрытия с наполнителем MgCI2-NaCI коэффициент формы проплавления изменяется от 3,8 до 0,3.

Список литературы Влияние композитного активирующего покрытия на геометрические размеры шва

- Патон Б.Е. Проблемы сварки на рубеже веков/Б.Е. Патон//Автоматическая сварка. -1999. -№3. -С.4-14.

- Походня И.К. Сварочные материалы: состояние и тенденции развития/И.К. Походня//Сварочное производство. -2003. -№6. -С.26-40.

- Ленивкин В.А. Технологические свойства сварочной дуги в защитных газах/В.А. Ленивкин, Н.Г. Дюргеров, Х.Н. Сагиров. -М.: Машиностроение, 1989. -264 с.

- Акулов А.И. Технология и оборудование сварки плавлением/А.И. Акулов, Г.А. Бельчук, В.П. Деменцевич. -М.: Машиностроение, 1977. -432 с.

- Технология электрической сварки металлов и сплавов плавлением/Под ред. Б.Е. Патона. -М.: Машиностроение, 1974. -768 с.

- Ленивкин В.А. Влияние активирующих галогенидсодержащих покрытий на технологические свойства дуги при MIG-сварке/В.А. Ленивкин, С.Г. Паршин//Сварочное производство. -2010. -№10. -С.3-8.