Влияние концентраторов напряжений на механическое поведение магниевого сплава при высокоскоростной деформации в температурном диапазоне от 295 до 673 К

Автор: Скрипняк В.А., Скрипняк В.В., Козулин А.А., Иохим К.В.

Статья в выпуске: 1, 2019 года.

Бесплатный доступ

В работе представлены результаты экспериментальных исследований механического поведения сплава Mg-3% Al-1% Zn при высокоскоростном растяжении при комнатной и повышенных температурах. Для испытаний применялись плоские образцы с гладкой рабочей частью и с надрезами радиусом 10,5 и 2,5 мм. Экспериментальные исследования проведены на высокоскоростном сервогидравлическом стенде «Инстрон» VHS 40/50-20. Нагрев образцов плоскими керамическими инфракрасными излучателями до заданных температур занимал в среднем от 60 до 160 с. Контроль за температурой в рабочей части образцов осуществлялся в реальном времени с помощью хромель-алюмелевой термопары. Получены данные о влиянии параметра трехосности напряженного состояния в диапазоне от 0,33 до 0,5 на напряжение течения и величину предельной деформации до разрушения магниевого сплава при растяжении со скоростями деформации 100 и 1000 1/с при температурах 295, 473 и 673 К. Обнаружено, что с ростом параметра трехосности напряженного состояния в диапазоне от 0,33 до 0,5 величина предельной деформации до разрушения при растяжении сплавов магния уменьшается в два раза. Указанный эффект реализуется в широком диапазоне скоростей деформации и температурах T / Tm от 0,32 до 0,73 ( Tm = 923 K - температура плавления магниевого сплава Mg-3% Al-1% Zn). Полученные данные были использованы для калибровки моделей пластического деформирования и разрушения магниевого сплава МА2-1.

Высокоскоростная деформация, повреждение, разрушение при растяжении, параметр трехосности напряженного состояния, повышенные температуры, магниевые сплавы

Короткий адрес: https://sciup.org/146281910

IDR: 146281910 | УДК: 539.3: | DOI: 10.15593/perm.mech/2019.1.13

Текст научной статьи Влияние концентраторов напряжений на механическое поведение магниевого сплава при высокоскоростной деформации в температурном диапазоне от 295 до 673 К

ВЕСТНИК ПНИПУ. МЕХАНИКА № 1, 2019PNRPU MECHANICS BULLETIN

Легкие сплавы на основе магния, относящиеся к изомеханической группе сплавов с гексагональной плотноупакованной решеткой, обладают повышенными удельными прочностными характеристиками и применяются для создания металлических легких и надежных конструкций [1-4]. Повреждаемость сплавов, обусловливающая развитие вязкого разрушения, накладывает ограничения на технологические режимы формования изделий, равноканального углового прессования, рифления при прессовании для получения сплавов с уль-трамелкозернистой структурой [5-7]. Развитие вязкого разрушения магниевых сплавов в широком интервале температур и скоростей деформации является основой технологических процессов обработки изделий, включая резание и раскрой листового проката [8-9]. Для прогноза вязкого разрушения и влияния повреждений на пластическую деформацию магниевых сплавов предложены многопараметрические модели и критерии разрушения в широких условиях нагружения [10-21]. Получены экспериментальные данные о закономерностях деформации магниевых сплавов в широком диапазоне температур и скоростей нагружения [2, 3, 8-22]. Установлено, что магниевые сплавы обладают различным сопротивлением пластическим деформациям при растяжении и сжатии. Этот эффект обусловлен механизмами пластического течения, связанными с двойникованием [19-21]. Обнаружено, что в магниевых сплавах при пластической деформации возникает деформа- ционная анизотропия, обусловленная формированием текстуры [18-20]. При пластической деформации магниевых сплавов в температурном диапазоне от 423 до 673 К происходит интенсивная динамическая рекристаллизация, сопровождающаяся изменением механических свойств [16, 22]. Экспериментальные данные свидетельствуют о том, что механическое поведение магниевых сплавов в широком интервале температур и скоростей деформации отличается от поведения сплавов, относящихся к другим изомеханическим группам [1]. В связи с этим актуальной задачей является разработка адекватных моделей механического поведения магниевых сплавов, учитывающих закономерности пластического течения и разрушения.

В настоящее время большое внимание уделяется разработке моделей со связанными критериями повреждения и пластичности [24-33].

В этих моделях описание пластической деформации связано с расчетными значениями параметра повре-жденности, зависящего от относительного объема пор в материале. Данный класс моделей развивается в рамках подхода Гурсона – Твергарда-Нидельмана [25-30]. Для калибровки этих моделей используются экспериментальные данные, полученные при испытаниях образцов на растяжение, сжатие, сдвиг, продавливание [28-29]. Методики испытаний образцов с различной геометрией были разработаны для получения экспериментальных данных о влиянии трехосности напряженного состояния на пластическое течение и развитие повреждений в области положительных напряжений [20, 28, 32-35].

Цель данной работы заключалась в получении новых экспериментальных данных о влиянии параметра трехосности напряженного состояния на механическое поведение магниевых сплавов Mg-Al-Zn в условиях высокоскоростной деформации и в широком диапазоне температур для калибровки определяющих соотношений, а также в получении новых экспериментальных данных о скоростной чувствительности напряжения течения сплава при повышенных температурах.

1. Материал и методы исследования 1.1. Материал

Исследования проведены на коммерческом тонколистовом прокате магниевого сплава МА2-1 (аналог сплава AZ31 или Mg - 3%Al - 1%Zn). Сплав находился в поликристаллическом состоянии. Зеренная структура сплава исследована на сканирующем микроскопе TESCAN методом дифракции вторичных электронов (EBSD). Анализ полученных сканов проведен с помощью лицензионного программного обеспечения HKL Channel 5 Oxford Instruments. Структура являлась мелкокристаллической, однородной и равноосной. Средний размер зерна сплава составлял 40 мкм.

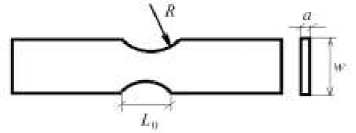

Образцы для испытаний вырезались электроискровым методом на станке с числовым программным управлением DK7732, с ориентацией оси вдоль направления проката из листа толщиной 2,4 мм, что обеспечивало высокую точность воспроизводства геометрических параметров рабочей части образцов. Геометрические параметры образцов для высокоскоростных испытаний были выбраны в соответствии с рекомендациями INSTRON и стандартов ASTM E8 и DIN 50125-H. Геометрия образцов показана на рис. 1.

а

б

Рис. 1. Плоские образцы магниевого сплава с надрезами: а – конфигурация надрезов рабочей части образцов; б – фотографии образцов с надрезами радиусом 2,5, 5, 10 мм

Fig. 1. Flat samples of the magnesium alloy with notches: geometry of notches ( a ); photos of the samples with notches having a radius of 2.5 mm, 5 mm, and 10 mm, respectively ( b )

-

1.2. Механические испытания и анализ данных

Для исследования механического поведения тонколистового проката магниевого сплава были проведены испытания по осевому растяжению образцов с постоянной скоростью деформации. Испытания проведены на высокоскоростном испытательном стенде INSTRON 8800 (конфигурация VHS 40/50-20). Для высокоскоростных испытаний применялись образцы, показанные на рис.1. Для проверки воспроизводимости результатов испытывали не менее пяти образцов с одинаковой конфигурацией рабочей части при комнатной температуре (295 К) и при повышенных начальных температурах (473±2) К и (673±2) К. Повышенные температуры во время испытаний были достигнуты путем нагрева рабочей части образцов в теплоизолированном боксе с помощью плоских инфракрасных керамических нагревателей. Нагрев образцов до заданных начальных температур занимал в среднем от 60 с до 160 с, что препятствовало протеканию рекристаллизации сплава. Однородность поля температуры в рабочей части образца обеспечивалась применением потоков инфракрасного излучения по нормали к плоскости образца. Температура на границе рабочей части образца измерялась непрерывно в реальном времени с помощью контактной хромель-алюмелевой термопары с разрешением 0,1 K и точностью 1,5 K.

Испытания выполнены при постоянных скоростях растяжения 20 и 2 м/с, которые обеспечивали скорости деформации 1000 с–1 и 100 с–1 соответственно. Скорость растяжения поддерживалась постоянной с точностью до 0,01 м/с и контролировалась в процессе нагружения образцов в каждом эксперименте. Механические отклики, полученные в результате испытаний на растяжение, получены в виде зависимостей усилий деформирования от перемещений. Эти данные были использованы для определения зависимостей истинных напряжений от истинных деформаций в соответствии со стандартом ASTM E8.

Истинное напряжение σ true определялось по формуле

» true =^ P ( 1 + A l „/ l 0 ) , (1)

F 0

где Δ P – приращение усилия; F 0 – площадь начального поперечного сечения рабочей части образца; Δ l cp – удлинение рабочей части образца; l 0 – начальная длина рабочей части образца.

Истинная деформация ε true определялась по формуле

8 true = 1П(1 + A l ,/ l o ). (2)

Относительное равномерное удлинение (δ p ) [%]

определялась по формуле

5p = 1n(A lcp/1o)1OO%, где Δlcp – удлинение рабочей части образца до образования шейки; l0 – начальная длина рабочей части образца.

При проведении испытаний на растяжение датчики позиционирования и ускорения испытательного стенда Instron VHS 40/50-20 обеспечивали определение пластических деформаций в диапазоне от 0 до 0,2 с точностью 0,5 %. В интервале пластических деформаций от 0,2 до 1 точность определения пластической деформации составляла ~2 % от измеренной величины.

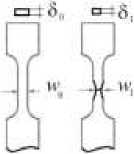

Для определения деформации до разрушения ε f плоских образцов применялась формула

Б f — V2 / 3 ^£2 + е2 + [—(£1 + е2 )] , (4)

I W1 I I 51 I где £ — In I —— I, e2 — In I —— I, w 1 - наименьшая изме-l w0 J I 50 J ренная ширина сечения в области разрушения; w0 -начальная ширина рабочей части образца в зоне надреза; δ1 – среднее арифметическое измеренных значений толщины в отдельных сечениях области разрушения; δ0 – начальная толщина рабочей части образца в зоне надреза.

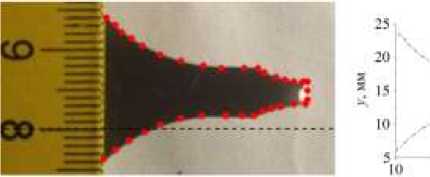

Величины w 1 и w 0 , δ 1 , δ 0 определялись с использованием измерительного цифрового микроскопа БМЦ-1М при анализе фотографий зоны разрушения образцов (рис. 2, а , б ). Ширина зоны и толщина образца были измерены до и после разрушения образца с точностью 1 мкм (см. рис. 2, в ). Толщина δ 1 определялась как среднее арифметическое измеренных значений толщины в отдельных сечениях области разрушения.

При определении деформации до разрушения ε f плоских образцов по формуле (4) предполагалось выполнение постулата пластической несжимаемости и малости упругих деформаций по сравнению с пластическими:

Ej+e2+e3— 0, s3 —-(£,+£2), (5)

где ε i – главные компоненты тензора деформаций , i = = 1, 2, 3.

Истинные напряжения рассчитывались для каждого испытания вплоть до разрушения образца. После начала формирования шейки принималось во внимание, что напряженное состояние становится неоднородным в рабочей части образцов из-за изменения формы рабочей части.

Параметр трехосности напряженного состояния η и параметр Лоде L определялись по формулам [14]

η = ̶ p /σ eq , L = (2 σ II - σ I - σ III )/(σ I - σ III ), (6)

где ai —G k<, gii — (1/2)(g i^ j-oy a), аш — det(a у)—

-

— a ii a 22 a 33 + 2а 12 а 23 а 31 - a i2 a 33 — a 23 a i1 — C 31 C 22 - пер вый, второй и третий инварианты тензора напряжений Коши соответственно; p - давление, р = - G I /3; Geq -

эквивалентное напряжение,

G eq

2 a UG i - 2CT kk G “ —

— 4 3 g ii ; σ ij – компоненты тензора напряжений Коши.

30 x MM

а б в г

д е ж з и

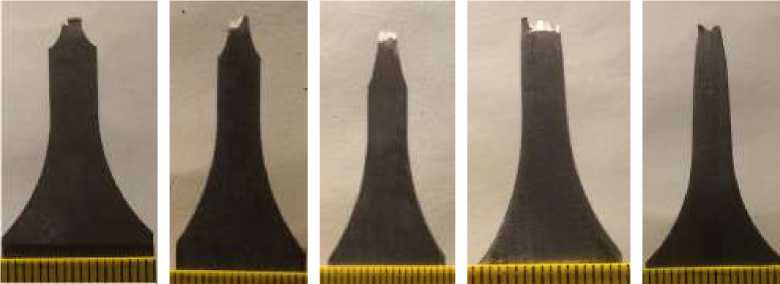

Рис. 2. Конфигурация образцов магниевого сплава в зоне разрушения: а – схема оцифровки области разрушения; б – контур области разрушения; в – схема измерения геометрических параметров зоны разрушения; г – начальная конфигурация сечения рабочей части образцов; фотографии зоны разрушения образцов с надрезами, имеющими радиус; д – 2,5 мм; е – 5 мм; ж – 10 мм;

з – с гладкой частью при 473 К; и – с гладкой частью при 673 K

Fig. 2. The geometry of the magnesium alloy samples in the zone of fracture: the scheme of digitizing the fracture area ( a ), a contour the fracture area ( b ), geometric parameters of the fractured zone and initial geometry of cross section samples ( c ); initial configuration of samples; photographs of the specimens fracture zones with notches with radius of 2.5 mm ( d ), f 5 mm ( e ), 10 mm ( f ), with smoothed specimen at 473K ( g ), and with a smoothed specimen at 673 K ( h )

Начальное значение параметра трехосности напряженного состояния η оценивалось по аналитической формуле для образцов с надрезами в плоском напряженном состоянии [29]:

n= ( 1 + 2 a ) / ( 3 V a 2 + a + 1 ) , a = In [ 1 + w /(4 R ) ] , (7)

где w – ширина образца; R – значение радиуса кривизны надреза.

Значения η при радиусах надрезов 10, 5, 2,5 мм и для образцов с рабочей частью без надрезов равны 0,3997; 0,4455; 0,5029; 0,33 соответственно.

В рамках подхода Гурсона – Твергаарда–Нидель-мана критерий пластичности имеет вид [25, 26]

( ° 2 q / ° 2 )+ 2 q i f cosh ( - q 2 p / 2 °,) - 1 - q 3 ( f ) 2 = 0, (8)

где σ eq - эквивалентное напряжение; σ s – напряжение течения; p – давление; q 1 = 1,5, q 2 = 1 и q 3 = 2,25 – параметры материала; f – параметр поврежденности материала.

При отсутствии повреждений критерий (8) эквивалентен критерию пластичности Мизеса. В случае решения динамических задач девиатор тензора напряжений определяется из решения уравнения

DS ij

Dt

2a eJ-

38 8 ij ,

8 eq

где D / Dt – производная по времени Яуманна; S – девиатор тензора напряжений Коши, Sy = ° - (1/ 3)°kk^y;

8y - компоненты тензора скорости деформации,

8 p пластическая деформация, T = T + (0.9/ pC ) °y d8p ;

p 0 2 2

T 0 – начальная температура нагружения; ρ – массовая плотность; С p – удельная теплоемкость.

Атермическое напряжение, задаваемое вторым слагаемым в правой части уравнения (10), описывается соотношениями без учета зависимости от скорости деформации и температуры, но с учетом зависимости от степени пластической деформации, отражающей струк- турную эволюцию сплавов.

Связь между эквивалентной пластической деформацией и параметром повреждения в случае вязкого разрушения материала задается функцией пластическо- го потенциала, которая зависит от параметра повре-жденности материала f:

f fnucl + f rowth , f.ucl =( fN /5N )8 pq eXP {-0,5 [8 pq -8 N )/5N ]2 } , (11)

f;rowth =(1 - f )8 kk, где f – параметр поврежденности; εN и sN представляют собой средние деформации нуклеации и стандартное отклонение соответственно; fN – параметр, контролирующий количество зарождающихся пор.

При использовании моделей поврежденной среды локальное разрушение происходит при достижении эквивалентной деформацией критического значения, величина которого зависит от температуры, скорости деформации и параметра трехосности напряженного состояния. Для прогноза предельной деформации до разрушения ε f магниевых сплавов, относящихся к изо-механической группе сплавов с ГПУ-решеткой, использовались феноменологические соотношения

8 f = F 1 (n) F 2 (8 eq I 8 0 ) F 2[( T - T ref )/( T „ - TRE F )], (12)

Определение параметров материала в уравнениях (7), (8) и (9) осуществляется с использованием результатов экспериментальных исследований механического поведения в соответствующих диапазонах изменения температуры, скорости деформации и параметра трех-осности напряженного состояния.

Напряжения течения для сплавов с гексагональной плотноупакованной решеткой (ГПУ) описывались в виде суммы атермического напряжения и теплового напряжения [27]. Модификация определяющего уравнения Зерилли-Армстронга для магниевых сплавов использована в форме

° 5 = ° 5 0 + C. 5 (8 eq ) n1 + k hp d g -

- C 2 exp { - C 3 T + C 4 T ln ( 8 eq 1 8 eq 0 ) } ,

где °0, C 5, n , kh , C 2, C 3, C4 - параметры материала; d g - средний размер зерна; 8eq = [(2 / 3)8у8у ]1/2;

8 = 1,05 '; 8P = [( 2/3 )8p 8p]1/2dt - эквивалентная eq 0 eq о iJ q где F1, F2, F3 – феноменологические функции; 80 = 0,01 с-1; T и Tm - температура деформации и температура плавления соответственно; TREF = 295 К.

В данной работе были приняты следующие варианты феноменологических функций:

F 1 = D 1 + D 2 exp ( D 3 h ), F 2 = ( 1 + ( 8 eq 1 8 0 ) D

F3 =(1 + D5 (T - Tref ) / (Tm - Tref )), где D1, D2, D3, D4, D5 – коэффициенты соотношений, являющиеся параметрами материала.

Для определения коэффициентов D 1 , D 2 , D 3 , D 4 , D 5 в соотношениях (13) необходимы экспериментальные данные о механическом поведении материала при варьировании скорости деформации, температуры и параметра трехосности напряженного состояния.

) ,

2. Результаты и обсуждение

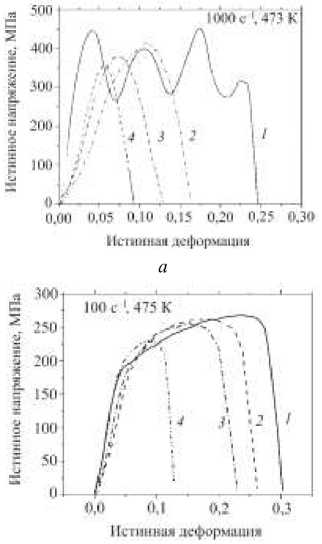

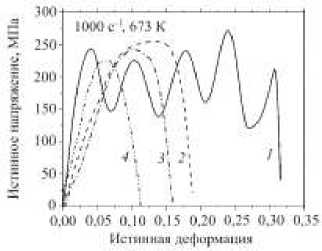

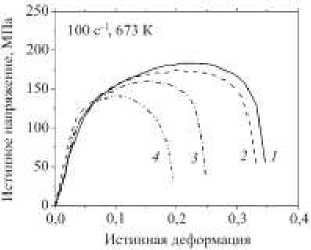

На рис. 3 показаны полученные при обработке экспериментальных данных зависимости истинных напряжений от истинных деформаций при растяжении образ- цов магниевого сплава Mg-3%Al-1%Zn с гладкой рабочей частью (линии 1), с рабочими частями, имевшими надрезы с радиусом 10 мм (линии 2), 5 мм (линии 3), 2,5 мм (линии 4).

Для каждого условия нагружения проводилось по 20 испытаний (4 типа геометрии рабочей части по 5 образцов).

Осциллирующий характер диаграмм деформирования для магниевого сплава МА2-1, показанных линиями 1 на рис 3, а , б , в , аналогичен волнообразному характеру диаграмм деформирования, зарегистрированных для сплава AZ31B в [30]. Формирование осциллирующего характера диаграмм деформирования обусловлено задержкой пластического течения.

в

б

г

Рис. 3. Зависимости истинных напряжений от истинных деформаций при нагружении образцов магниевого сплава Mg-3%Al-1% Zn со скоростью деформации 1000 с–1 - ( а ), ( б ) и 100 с–1 - ( в ), ( г ); линии 1 – для образцов с гладкой частью, линии 2 – для образцов с надрезами, имеющими радиус 10 мм; линии 3 – для образцов с надрезами, имеющими радиус 5 мм; линии 4 – для образцов с надрезами, имеющими радиус 2,5 мм

Fig. 3. True stress – true strain curves of Mg – 3% Al – 1% Zn magnesium alloy at strain rates of 100 s–1 and 1000 s–1, the samples with a smooth part ( a ), the samples with notches having a radius of 10 mm ( b ), the samples with notches radius of 5 mm ( c ), ( g ), the samples with notches radius of 2.5 mm ( d )

При скоростях деформации, меньших 100 с–1, осциллирующего характера диаграмм деформирования образцов с гладкой рабочей частью не наблюдается. Осциллирующий характер диаграмм деформирования для образцов с надрезами не наблюдался при всех исследованных режимах нагружения. Анализ полученных результатов, приведенных на рис. 3, свидетельствует о том, что при увеличении скорости деформации от 100 с–1 до 1000 с–1 предел текучести сплава МА2-1 при растяжении увеличивается почти в два раза. Высокая скоростная чувствительность напряжения течения магниевого сплава получена для исследованного диапазона температур от 473 до 673 К. Рост скоростной чувствительности напряжения течения магниевых сплавов с увеличением температуры в диапазоне от 473 до 673 К обусловлен сменой доминирующих механизмов пластического течения с базисного скольжения дислокаций при температуре 473 К на пирамидальное поперечное скольжение дислокаций при температуре 673 К [21].

Диаграммы истинных напряжений от истинных деформаций, показанные на рис. 3 для МА2-1, качественно подобны диаграммам, полученным в [13, 30]. Усредненные значения напряжения течения для сплавов AZ31B и МА2-1 при скорости деформации 1000 с–1 при температуре 473 К различаются на 12 %, а деформации до разрушения – менее чем на 16 %.

Полученные экспериментальные диаграммы истинных напряжений от истинных деформаций, показанные на рис. 3, были использованы для определения численных значений параметров материала в уравнении (10). При определении компонент тензора пластической деформации использовались значения модуля Юнга, E = 43 [1 – 5,3·10–4( T 295 K)] ГПа [1]. При анализе результатов экспериментов по высокоскоростному растяжению образцов магниевого сплава Mg-3%Al-1%Zn, температура в уравнении (10) оценивалась с использованием линейной зависимости удельной теплоемкости С p от температуры в интервале от 1005,9 Дж/кг K при

295 К до 1130 Дж/кг K при 523 К [13]. Начальная массовая плотность ρ 0 принималась равной 1780 кг/м3. При определении параметров уравнения (10) было использовано значение k hp , полученное ранее в [37]. Полученные значения параметров модифицированной модели Зерилли-Армстронга приведены в таблице.

Параметры модели Зерилли-Армстронга для магниевого сплава Mg-3%Al-1%Zn

Zerilli-Armstrong model parameters for magnesium alloy Mg-3%Al-1%Zn

|

Параметр модели |

с , 0 , ГПа |

k hp , Па нм1/2 |

C 2 , ГПа |

C 3 , K–1 |

C 4 , K–1 |

C 5 , ГПа |

n 1 |

|

0,141 |

6,2 |

0,315 |

0,0029 |

0,000389 |

0,505 |

0,2514 |

Параметры модельных уравнений кинетики повреждения (11) подбирались для получения согласия прогнозируемых и экспериментальных значений напряжения течения на стадии предразрушения. Были получены следующие значения параметров ε N = 0,1, s N = 0,2, f N = 0,4.

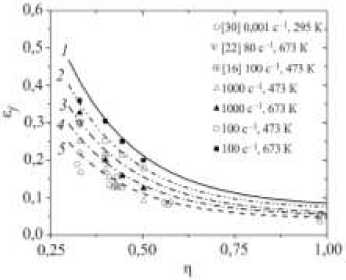

Значения деформации до разрушения материала ε f , полученные при анализе конфигурации зон разрушения образцов, испытанных в указанных на рис. 1 условиях нагружения, были использованы для определения численных значений коэффициентов соотношений (13), являющихся параметрами материала.

Для определения коэффициентов D 1 , D 2 , D 3 , D 4 , D 5 в соотношениях (13) был использован метод регрессионного анализа, реализованный в стандартной процедуре User-Defined Regression Wizard в пакете SigmaPlot 12.5. Показано, что полученные экспериментальные данные могут быть описаны соотношениями (12)–(13).

Зависимость деформации до разрушения для магниевых сплавов Mg–3%Al–1%Zn принимает вид

sf = (0,0199 + 0,5 e"5’4n)(1 + (s^/0,01)-0'0355)x

x ( 1 + 1,6 ( T -295 ) / ( 923-295 ) ) , (14)

где Т - абсолютная температура; s - эквивалентная скорость деформации, имеющая размерность c–1.

На рис. 4 показаны зависимости деформации до разрушения от параметра трехосности напряженного состояния при заданных температуре и скорости деформации, описываемые соотношением (14).

Полученные в данной работе результаты не имеют точных аналогов, опубликованных ранее в реферируемых журналах.

Отметим, что полученные в данной работе зависимости истинных напряжений от истинных деформаций для МА2-1 качественно согласуются с аналогичными диаграммами для AZ31, полученными авторами [16] при испытаниях цилиндрических образцов магниевого сплава AZ31 (Mg–2,9%Al–0,85%Zn–0,3%Mn) с гладкой рабочей частью в диапазоне температур от 423 до 673 К со скоростями деформации 10–3, 10–2, 10–1, 1, 10, 100 с–1 при растяжении. Для скорости деформации 100 с–1

напряжения течения сплавов AZ31B и MA2-1 в диапазоне деформаций до 20 % при температурах 473 и 673 К отличаются менее чем на 5,5 %. Предельные деформации до разрушения в указанных условиях отличаются на 27 %. Это может быть обусловлено различиями в зеренных структурах сплавов AZ31B и MA2-1.

Рис. 4. Зависимость предельной деформации до разрушения при растяжении ε f магниевого сплава Mg-3%Al-1%Zn от параметра трехосности напряженного состояния. Линии 1 , 2 -температуры 673 и 473 К соответственно; скорость деформации 100 с–1; 3 и 4 – температуры 673 и 473 К соответственно, скорость деформации 1000 с–1; 5 – скорость деформации 0,001 с–1, температура 295 К. Символами показаны экспериментальные данные, полученные в [16, 22, 30] и в данной работе

Fig. 4. Strain to fracture depending on the triaxiality stress factor of Mg – 3% Al – 1% Zn magnesium alloy under tension predicted at different temperatures and strain rates (curve 1) - 100 s–1, 673 K, (2) - 100 s–1, 473 K, (3) - 1000 s–1, 673 K, (4) - 1000 s–1, 473 K, and (5) 0.001 s–1 and 295 K. The symbols show the experimental data obtained in [16,22,30] and this research

Результаты, представленные на рис. 4, показывают, что в диапазоне исследованных температур при увеличении скорости деформации от 0,001 до 1000 с–1 значения деформация до разрушения при растяжении сплавов Mg-3%Al-1%Zn уменьшаются. С увеличением параметра трехосности напряженного состояния от 0,33 до 0,5 величина деформации до разрушения при растяжении сплавов магния Mg-3%Al-1%Zn в исследованных условиях нагружения уменьшается в два раза. Указанный эффект реализуется в широком диапазоне скоростей деформации от 0,001 до 1000 с–1 при гомологических температурах T / T m от 0,32 до 0,73.

Заключение

Полученные экспериментальные данные свидетельствуют о том, что с ростом параметра трехосности напряженного состояния от 0,33 до 0,5 в диапазоне гомологических температур T/T m от 0,32 до 0,73 деформация до разрушения сплавов магния Mg-3%Al-1%Zn уменьшается почти в два раза при скоростях деформации 100 до 1000 с–1.

При увеличении скорости деформации от 100 до 1000 с–1 предел текучести сплава МА2-1 при растяжении увеличивается почти в два раза при температурах 473 и 673 К.

Полученные экспериментальные данные о механическом поведении магниевого сплава МА2-1 при скоростях деформации 100 и 1000 с–1 и при температурах 473 и 673 К позволили определить значения параметров материала модифицированной модели Зерилли-Армстронга для ГПУ-сплавов.

Определены численные значения параметров материала для модели, позволяющей описывать зависимость деформации до разрушения магниевого сплава МА2-1 от скорости деформации, температуры и параметра трехосности напряженного состояния.

Полученные результаты могут быть использованы для разработки вычислительных моделей механического поведения конструкций из магниевых сплавов, под

Список литературы Влияние концентраторов напряжений на механическое поведение магниевого сплава при высокоскоростной деформации в температурном диапазоне от 295 до 673 К

- Frost H.J., Ashby M.F. Deformation Mechanism Maps. - Oxford: Pergamon Press,1983. - 166 p.

- Mechanical behavior and microstructural evolution of a Mg AZ31 sheet at dynamic strain rates / I. Ulacia, N.V. Dudamell, F. Galvez, S. Yi, M.T. Perez-Prado, I. Hurtado // Acta Materialia. - 2010. - Vol. 58. - P. 2988-2998.

- Tensile characterization and constitutive modeling of AZ31B magnesium alloy sheet over wide range of strain rates and temperatures / I. Ulacia, C.P. Salisbury, I. Hurtado, M.J. Worswick // Journal of Materials Processing Technology. - 2011. - Vol. 211. - Iss. 5. - P. 830-839.

- Johnson-Cook based criterion incorporating stress triaxiality and deviatoric effect for predicting elevated temperature ductility of titanium alloy sheets / B. Valoppi, S. Bruschi, A. Ghiotti, R. Shivpur // International Journal of Mechanical Sciences. -2017. - Vol. 123. - P. 94-105.

- Получение мелкодисперсных материалов на основе магния. Результаты численного моделирования и эксперимент / В.Н. Аптуков, П.В. Романов, Н.Е. Скрябина, Д. Фрушар // Вестник Пермского национального исследовательского политехнического университета. Механика. - 2017. - № 3. - С. 5-16.