Влияние конструктивных и кинематических параметров шнекового измельчителя на качество получаемой продукции и производительность машины

Автор: Невзоров В.Н., Тепляшин В.Н., Дроздова Н.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 12, 2012 года.

Бесплатный доступ

В статье представлены материалы по определению влияния конструктивных и кинематических параметров шнекового измельчителя на производительность машины и качество измельчения пантов и рогов оленей северных эвенкийской породы.

Шнековый измельчитель, конструктивные и кинематические параметры, панты, рога, олень северный эвенкийской породы

Короткий адрес: https://sciup.org/14082165

IDR: 14082165 | УДК: 675.863:636.294

Текст научной статьи Влияние конструктивных и кинематических параметров шнекового измельчителя на качество получаемой продукции и производительность машины

Процесс измельчения широко применяется в технологиях переработки сырья в пищевой промышленности. Качество готового продукта и степень измельчения из промежуточного передела «полезных» составляющих главным образом зависят от определенной дисперсности измельчаемого материала [2, 4].

Реализация Красноярской краевой программы поддержки развития оленеводства в местах проживания коренных малочисленных народов Севера и увеличение поголовья оленей до 5–7 тысяч голов в хозяйствах потребовали решения целого комплекса проблем по глубокой переработке продукции оленеводства. Особое внимание при разработке новых наукоемких технологий уделено комплексной переработке пантов и рогов оленей северных домашних эвенкийской породы.

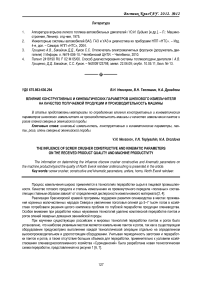

При изучении существующих российских и мировых технологий переработки пантов и рогов было установлено, что наиболее уязвимым местом является измельчение пантов и рогов, так как в существующем оборудовании предусмотрено выполнение каждой технологической операции отдельно на определенном высокопроизводительном и дорогостоящем оборудовании. Учитывая периодичность заготовки и переработки пантов и рогов, а также отсутствие больших объемов для переработки, применительно к условиям хозяйствования оленеводческоплеменного хозяйства «Суриндинский» была разработана новая технологическая схема переработки, представленная на рисунке 1 [6, 7].

Рис. 1. Принципиальная схема процесса переработки пантов и рогов домашнего северного оленя эвенкийской породы

Новым приемом в разработанной технологической схеме является то, что процессы разрезания, раздавливания и истирания пантов и рогов осуществляются в едином технологическом потоке. Для обеспечения выполнения технологических операций по разработанной схеме была сконструирована универсальная машина для резки и измельчения рогов домашнего северного оленя эвенкийской породы. На полученную конструкцию машины для резки и измельчения рогов домашнего северного оленя эвенкийской породы был получен патент РФ № 2366190 [1].

По патенту РФ № 2366190 была изготовлена опытная экспериментальная установка, на которой был получен порошковый продукт из рогов северного оленя эвенкийской породы в соответствии с разработанными на кафедре машин и аппаратов пищевых производств техническими условиями № 9861-0028802002134-2007 (Порошок рогов северного оленя эвенкийской породы).

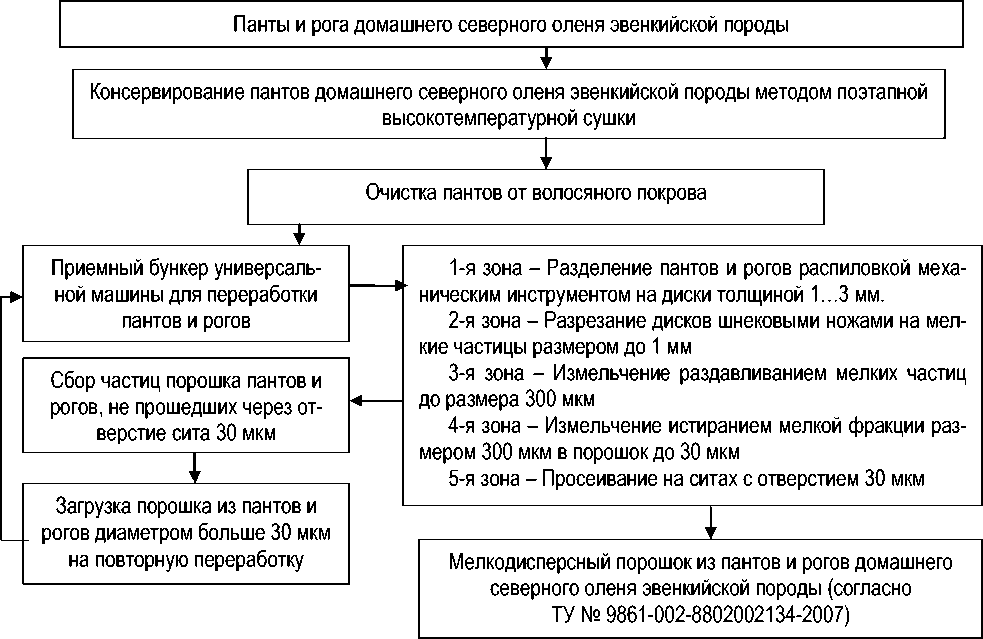

Основным рабочим органом в разработанной машине по патенту РФ № 2366190 является универсальный измельчитель, конструктивная схема которого приведена на рисунке 2.

Рис. 2. Принципиальная схема процесса измельчения: а – зона истирания; б – зона раздавливания; в – зона среза

Условно всю длину измельчителя можно разделить на три качественно отличающихся зоны (см. рис. 2):

-

- зону среза дисков на мелкие частицы размером до 1 мм;

-

- зону раздавливания срезанных частиц дисков до размера 300 мкм;

-

- зону истирания мелкой фракции размером 300 мкм в порошок до 30 мкм (согласно ТУ № 9861-0028802002134-2007) [5].

В первой технологической зоне (длина среза l срез ) расположен шнек, витки которого выполнены в виде ножей и обеспечивают разрезание дисков до 1 мм.

Во второй зоне шнековые витки (длина раздавливания l раз ) выполнены плоскими, что обеспечивает измельчение частиц размером 1 мм в мелкие частицы размером 300 мкм.

В третьей зоне (длина истирания l ист ) шнековые витки выполнены плоскими, обеспечивая измельчение истиранием мелких частиц размером 300 мкм в порошок до 30 мкм.

Для обеспечения надлежащего качества получаемой продукции и оптимизации режимов технологического процесса ее переработки необходимо было исследовать и определить влияние на процесс получения пантового порошка следующих параметров:

-

- шага шнека на крупность помола и производительность измельчающего устройства;

-

- скорости вращения шнека на крупность помола и производительность измельчающего устройства;

-

- соотношения длины различных зон шнека на крупность помола;

-

- длительности процесса измельчения на крупность помола и производительность;

-

- диаметральных размеров измельчающего шнека.

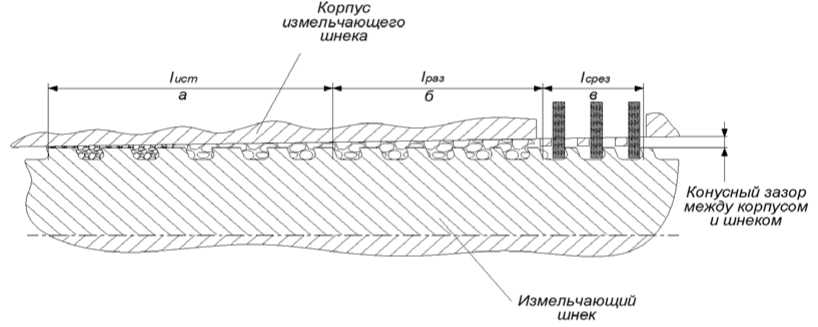

Для определения данных показателей была разработана экспериментальная установка (рис. 3), состоящая из кулачного патрона 1 , корпуса измельчающего устройства 2 и измельчающего шнека 3 .

Рис. 3. Экспериментальная установка:

1 – кулачный патрон; 2 – корпус измельчающего устройства; 3 – измельчающий шнек

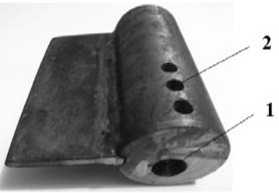

Специальное приспособление, имитирующее корпус шнекового измельчаемого устройства (рис. 4), выполнено из стали. В нем по центру вдоль образующей цилиндра просверлено глухое отверстие 1 (внутренний диаметр корпуса измельчающего шнека) диаметром 16 мм. В дальнейшем по ходу эксперимента оно рассверлено до диаметра 20 мм. Сверху перпендикулярно образующей цилиндра выполнено еще шесть одинаковых отверстий 2 (загрузочное отверстие) диаметром 6 мм, равноудаленных друг от друга. В глубину загрузочные отверстия доходят до внутреннего диаметра корпуса шнекового измельчителя.

Рис. 4. Специальное приспособление:

1 – внутренний диаметр шнекового измельчителя; 2 – загрузочное отверстие

Моделирующая работу измельчающего шнека экспериментальная установка работает следующим образом: специальное приспособление 2 неподвижно крепится на токарном станке (см. рис. 3) с одной стороны, а с другой стороны токарного станка расположен вращающийся измельчающий шнек 3 . В ходе испытаний измельчающий шнек вводится в корпус измельчающего устройства таким образом, что он не доходит приблизительно на 5 мм до глухого торца корпуса во избежание попадания металлической стружки в получаемый порошок. Наличие глухого торца в корпусе измельчающего шнека обусловлено тем, что измельчаемый материал не должен высыпаться из приспособления. Размеры измельчающего шнека и внутренний диаметр шнекового измельчителя одинаковы, обеспечивают минимальный зазор.

В загрузочное отверстие приспособления помещают подготовленные кусочки рогов домашнего северного оленя эвенкийской породы длиной 20 мм, шириной 3 мм, высотой 3 мм. В результате поступательного и вращательного движений измельчающего шнека происходит измельчение подаваемого в загрузочное отверстие материала.

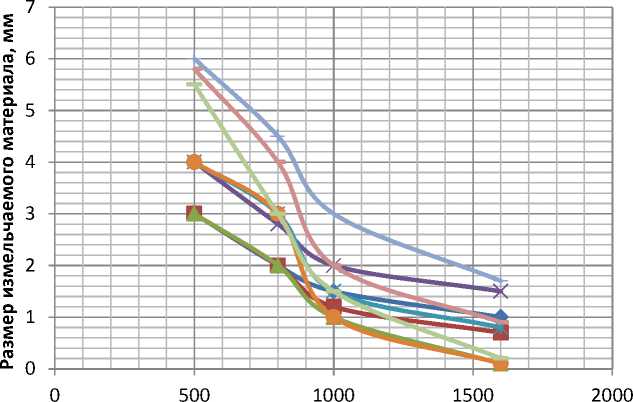

В ходе эксперимента предусматривалась замена измельчающего шнека с меньшего диаметра на больший, а также и внутренний диаметр шнекового измельчителя; происходило изменение соотношения длин срезающей и измельчающей зон корпуса шнекового измельчителя за счет глубины его погружения во внутренний диаметр, а также изменялась его скорость вращения. Выполнялся контроль степени измельчения и производительности измельчающего устройства. Результаты испытаний представлены на рисунке 5.

Скорость вращения, с-1

Рис. 5. Влияние длины зоны измельчения, диаметра и скорости вращения измельчающего шнека на степень измельчения рогов оленей северных эвенкийской породы в измельчающем устройстве: 1 – диаметр 16 мм и длина зоны измельчения 30 мм; 2 – диаметр 16 мм и длина зоны измельчения 50 мм; 3 – диаметр 16 мм и длина зоны измельчения 70 мм; 4 – диаметр 20 мм и длина зоны измельчения 30 мм; 5 – диаметр 20 мм и длина зоны измельчения 50 мм; 6 – диаметр 20 мм и длина зоны измельчения 70 мм; 7 – диаметр 30 мм и длина зоны измельчения 30 мм; 8 – диаметр 30 мм и длина зоны измельчения 50 мм;

9 – диаметр 30 мм и длина зоны измельчения 70 мм

Анализ влияния длины зоны измельчения, диаметра и скорости вращения измельчающего шнека (рис. 5) показал, что существенное влияние на качество помола оказывает соотношение длин различных зон измельчающего шнекового устройства. Он позволил определить оптимальное соотношение длин различных зон шнекового измельчающего устройства.

Качество помола выражается степенью измельчения (с), определяющейся по формуле [2–4]

c= l изм /l , (1)

где l изм – длина зоны измельчения измельчающего шнека; l – общая длинна измельчающего шнека.

Так, при отношении длины зоны измельчения ( l изм ) к общей длине измельчающего шнека ( l )

l изм /l =30/100=0,3 (2)

степень измельчения составляет с=1…1,5 мм; l изм /l =0,5 с=0,7 мм; l изм /l =0,7 с=0,2 мм, т. е. степень измельчения возрастает от 5 до 7,5 раза.

Процесс измельчения до требуемой крупности помола, особенно при высоких скоростях вращения измельчающего шнека, краток во времени. Поэтому оценку влияния на производительность машины диаметра шнека и скорости его вращения выполняем при установленном выше оптимальном соотношении l изм /l =0,7. Зависимость производительности устройства для измельчения рогов оленей от изменения диаметра, длины и скорости вращения измельчающего шнека представлена на рисунке 6.

|

20 |

||||||||||

|

го СП |

— |

|||||||||

|

— |

||||||||||

|

15 о 10 |

||||||||||

|

— |

||||||||||

|

ш u 5 |

— |

|||||||||

|

— |

||||||||||

|

со СП S |

||||||||||

|

0 с |

) |

500 С |

ко |

рость |

10 вр |

|||||

|

1 2 3 00 |

||||||||||

|

— |

||||||||||

|

— |

— |

|||||||||

|

00 15 > ащения, с1 |

00 20 |

|||||||||

Рис. 6. Результаты исследования влияния диаметра, длины и скорости вращения измельчающего шнека на производительность устройства для измельчения рогов: 1 – диаметр 16 мм и длина зоны измельчения 70 мм; 2 – диаметр 20 мм и длина зоны измельчения 70 мм;

3 – диаметр 30 мм и длина зоны измельчения 70 мм

Проведенные экспериментальные исследования позволили сделать следующие выводы:

-

- наибольшая производительность обеспечивается при более высоких скоростях вращения измельчающего шнека, с увеличением скорости измельчения с 8,33 до 26,66 с-1 увеличивается степень измельчения до 20 раз при одном и том же времени процесса измельчения;

-

- производительность измельчающей машины зависит от диаметра шнекового устройства, экспериментальные исследования проводились с диаметром шнека 16, 20 и 30 мм, полученные результаты показали, что с увеличением диаметра увеличивается производительность измельчающего устройства при соблюдении надлежащего качества измельчения;

-

- существенное влияние на качество помола оказывает соотношение длины различных зон шнекового устройства и ширина витков, по полученным экспериментальным данным установлено, что минимальная ширина витков второй зоны ( l раз ) равна 5 мм, а в третьей зоне – 15 мм.

Полученные в результате испытаний данные позволили оптимизировать конструктивные и кинематические параметры шнекового измельчающего устройства разработанной машины для резки и измельчения рогов домашнего северного оленя эвенкийской породы с целью обеспечения высокого качества и производительности получаемой продукции. Разработанная технология и оборудование внедрены в мини-цех ОПХ «Суриндинский» Эвенкийского муниципального района.