Влияние кремния и микролегирующих элементов на коррозионную стойкость аустенитной стали

Автор: Мазничевский Александр Николаевич, Гойхенберг Юрий Нафтулович, Сприкут Радий Вадимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Изучено влияние концентрации кремния (в пределах 0,14-0,78 мас. %), добавок бора и редкоземельных металлов на коррозионную стойкость низкоуглеродистой аустенитной хромоникелевой стали типа Х18Н11. Показано, что увеличение концентрации кремния в стали с 0,14 до 0,78 мас. % увеличивает скорость межкристаллитной коррозии в сильно окислительной среде (азотная кислота): в закаленном состоянии только при испытании в растворе 27 % HNO3 + 4 г/л Cr+6 и в сенсибилизированном состоянии. При этом повышение температуры нагрева под закалку до 1150 °С позволяет значительно снизить скорость коррозии у стали с 0,78 мас. % Si, мало влияя на скорость коррозии низкокремнистой стали. Установлен различный характер травления образцов при проведении испытаний. Низкокремнистая сталь при испытаниях в азотной кислоте корродирует преимущественно по границам двойников, а высококремнистая сталь - преимущественно по границам аустенитных зерен. Исследовано совместное влияние увеличения концентрации азотной кислоты (от 20 до 65 %) и температуры испытаний (от 100 до 130 °С). С поверхности образцов высококремнистой стали значительное выпадение зерен происходит в условиях испытаний в 56 и 65 % HNO3 при 120 и 130 °С, что резко увеличивает коррозионные потери образцов этой стали, в то время как выпадения зерен у стали с низкой концентрацией кремния не наблюдали. При меньших температурах и концентрациях азотной кислоты коррозионные потери всех сталей сблизились. Показано, что микролегирование редкоземельными элементами не ухудшает коррозионную стойкость сенсибилизированной стали. В отличие от РЗМ, легирование хромоникелевой стали даже небольшой добавкой бора (0,0015 %) на порядок уменьшает коррозионную стойкость стали. Повышение температуры нагрева под закалку бористой стали привело к увеличению скорости коррозии.

Кремний, бор, церий, рзм, аустенитная сталь, коррозионная стойкость, межкристаллитная коррозия, шестивалентный хром

Короткий адрес: https://sciup.org/147232535

IDR: 147232535 | УДК: 669:620.19 | DOI: 10.14529/met190202

Текст научной статьи Влияние кремния и микролегирующих элементов на коррозионную стойкость аустенитной стали

Одной из главных технологических характеристик аустенитных хромоникелевых нержавеющих сталей является их коррозионная стойкость. При воздействии агрессивной среды сталь подвержена таким локальным видам коррозии, как: межкристаллитная коррозия (МКК), коррозионное растрескивание (КР), точечно-язвенная (питтинговая) коррозия и щелевая коррозия [1, 2].

Хром в таких коррозионностойких сталях – это основной элемент, придающий им необходимый уровень коррозионной стойкости. Увеличение содержания хрома с 13 до 20 % сильно повышает коррозионную стойкость сталей в азотной кислоте из-за эффекта пассивации, когда в окислительных средах электрохимический потенциал металла изменяет- ся с отрицательного на положительный. Никель также относится к коррозионностойким металлам. Он хорошо противостоит действию воды, растворов солей и щелочей. Присадка его к железу повышает коррозионную стойкость сталей в серной, соляной и в ряде органических кислот.

Известно [3–5], что МКК в хромоникелевых аустенитных сталях развивается за счёт выделения при температурах от 500 до 800 °С по границам зерен богатых хромом карбидов Cr 23 C 6 , обедняя хромом приграничные объемы металла. Это состояние получило название сенсибилизации. В связи с этим, очевидно, что чем ниже концентрация углерода в стали, тем меньше выделится карбидов хрома по границам зерен и, следовательно, тем меньше проявится МКК.

В то же время вопрос о механизме влияния сегрегации примесных элементов (таких как кремний) на МКК нержавеющих сталей в сильно окислительных средах все еще остается дискуссионным. Кремний входит в состав большого числа аустенитных сталей в количестве от 0,2 до 1,0 мас. %.

Кремний, как и хром, является ферритообразующим элементом, но его действие в 2–3 раза сильнее. Введение кремния в хромоникелевые нержавеющие стали в качестве легирующего элемента способствует повышению окалиностойкости, уменьшению склонности к науглероживанию, сужению γ-облас-ти, ускорению выпадения σ-фазы, улучшению литейных свойств и при определенных условиях и состава агрессивной среды, улучшению коррозионной стойкости [6–9]. Вместе с тем повышение содержания кремния отрицательно сказывается на горячей обработке давлением, уменьшая пластичность сталей [10–12].

Следует отметить, что в технической и научной литературе прошлых лет развитие МКК в аустенитных нержавеющих сталях, содержащих примеси кремния, часто связывали с повышением под действием кремния относительной свободной энергии границ зерен. Однако влияние кремния зависит, с одной стороны, от его концентрации (примесь или легирующий элемент) и характера распределения в стали (твердый раствор, зернограничная сегрегация, составляющая избыточной фазы), а с другой – от состава и условий воздействия агрессивной среды.

Так, в работах [13, 14] отмечается, что в сталях Х16Н15М3 и Х18Н11, содержащих 0,03 % С, увеличение концентрации кремния ведет к повышению их склонности к МКК в окислительной среде после отпуска при температурах ниже 650 °С. В то же время легирование кремнием в количестве ≥ 3,29 мас. % стали Х20Н20 с содержанием углерода не более 0,032 % подавляет её склонность к МКК независимо от продолжительности отпуска при 650 °С в пределах от 1 до 100 ч [15]. Однако увеличение содержания кремния до 5,4 % в той же стали (с 0,015 % С и 0,1 % Р) резко снижает её пассивирующую способность [16].

Таким образом, существует два принципиально разных подхода к обеспечению высокой коррозионной стойкости к межкристаллитной коррозии в сильно-окислительной среде:

-

• ограничить концентрацию кремния в аустенитной стали;

-

• легировать такую сталь кремнием в количествах порядка 3,0–4,0 мас. %.

Каждый из путей имеет свои преимущества и недостатки. Целью настоящей работы была оценка влияния концентрации кремния (в пределах 0,15–0,80 мас. %), бора и редкоземельных металлов на коррозионную стойкость к межкристаллитной коррозии низкоуглеродистых аустенитных сталей в сильно окислительной среде.

Материал и методика исследования

Одной из первых отечественных низкоуглеродистых коррозионностойких сталей аустенитного класса, отвечающей высоким требованиям к общей и межкристаллитной коррозии, была сталь 03Х18Н11, впервые освоенная на Челябинском металлургическом комбинате. Применение продувки кислородом при выплавке металла позволило получить достаточно низкую концентрацию углерода (менее 0,03 мас. %) в обычных дуговых электропечах. Некоторые резервы дальнейшего улучшения были заложены возможностью применения внепечной обработки стали и её дегазации (вакуум-кислородное обезуглероживание).

В настоящее время 03Х18Н11 является одной из основных сталей для отечественной химической промышленности. Вследствие этого значительный интерес представляет изучение возможности улучшения её коррозионной стойкости, механических и технологических свойств.

Для установления влияния содержания кремния в пределах марочного состава большинства аустенитных сталей было выплавлено три плавки с различной концентрацией кремния: менее 0,2 мас. %; 0,3–0,4 мас. % и 0,5–0,8 мас. %.

Влияние бора и РЗМ на коррозионную стойкость стали изучали после фракционной разливки плавки с концентрацией кремния 0,38 мас. %, в ходе которой в одни слиток вводили бор из расчёта 0,0015 мас. %, а в другой – РЗМ из расчёта 0,04 мас. %.

Химический состав выплавленной стали приведен в табл. 1.

Выплавленные слитки были подвергнуты поверхностной зачистке и затем деформированы методом свободной ковки и прокатки до заготовок требуемого сечения по режимам, использующихся для деформации нержавеющих аустенитных марок стали с охлаждением металла на воздухе.

Таблица 1

Химический состав исследуемых сталей

|

№ |

Марка |

Химический состав, мас. % |

||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

N 2 |

Микролегирование |

||

|

1 |

02Х18Н11ГС0,14 |

0,022 |

0,14 |

1,01 |

0,011 |

0,012 |

17,82 |

11,21 |

0,05 |

– |

|

2 |

02Х18Н11ГС0,38 |

0,021 |

0,38 |

1,00 |

0,012 |

0,012 |

17,80 |

11,20 |

0,04 |

– |

|

3 |

02Х18Н11ГС0,38Р |

0,0015 % В |

||||||||

|

4 |

02Х18Н11ГС0,38Ч |

0,042 % РЗМ |

||||||||

|

5 |

02Х18Н11ГС0,78 |

0,020 |

0,78 |

1,05 |

0,011 |

0,012 |

17,85 |

11,22 |

0,05 |

– |

Примечание. Знак «–» означает, что микролегирование не проводилось.

Подготовку образцов для коррозионных испытаний осуществляли в соответствии с ГОСТ 6032–2017 (метод ДУ).

Образцы исследуемых нержавеющих сталей подвергали закалке в воду с температур от 1050 до 1150 °С. Нагрев осуществляли в электропечах. Продолжительность нагрева во всех случаях составляла 30 мин.

Провоцирующий нагрев проводили при температуре 650 °С в течение 1 ч.

Испытания коррозионной стойкости сталей с переменным содержанием кремния проводили в азотной кислоте различной концентрации: 20, 40, 56, 65 % и в растворе, содержащем 27 % HNO 3 + 4 г/л Cr+6, при температурах 100, 120, 130 °С, а также при температуре кипения.

Для испытаний использовали азотную кислоту концентрацией 65 % (ос.ч.) по ГОСТ 11125–84. Остальные растворы получали путем разбавления 65 % HNO 3 дистиллированной водой до нужной концентрации. Ионы Cr+6 вводили в раствор в виде добавки дихромата калия K 2 Cr 2 O 7 (ч.д.а.).

Для испытаний в кипящих растворах использовали колбы с обратным холодильником и колбонагреватели закрытого типа. Образцы имели размеры (6–10)×20×80 мм.

Для испытаний при других температурах использовали специальные колбы (пробирки), которые герметизировали и помещали в сушильный шкаф с контактным термометром. Образцы для испытаний в пробирках имели размеры 5×10×20 мм. Скорость коррозии определяли по потере массы двух образцов, испытывавшихся параллельно, независимо друг от друга.

При этом один из образцов был приготовлен в виде металлографического шлифа для последующего наблюдения под микроскопом за характером травления стали. После 16

испытаний коррозионной стойкости на одном из двух образцов делался поперечный срез, который затем шлифовался и полировался для измерения глубины проникновения межкристаллитной коррозии.

За предельно допустимый (критический) уровень коррозионных потерь принимали скорость коррозии до 0,5 мм/год в соответствии с требованиями ГОСТ 6032–2017.

Результаты исследованияи их обсуждение

Как отмечено выше, испытания коррозионной стойкости проводили в азотнокислых средах разной окислительной способности. В табл. 2 и 3 приведены результаты 5 циклов (по 48 ч каждый) испытаний образцов, закаленных с 1080 °С в воде, в 56 и 65 % растворах HNO3 при кипении. Все испытания проводили с постоянным наблюдением за шлифами металла под микроскопом. Это позволило выявить различие в поведении границ зерен изучаемой стали в зависимости от содержания в ней кремния.

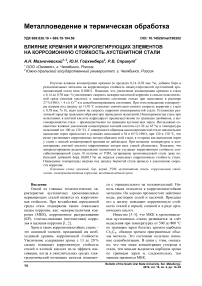

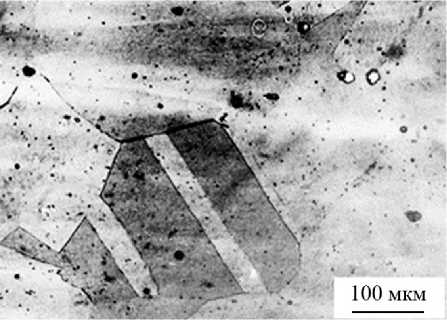

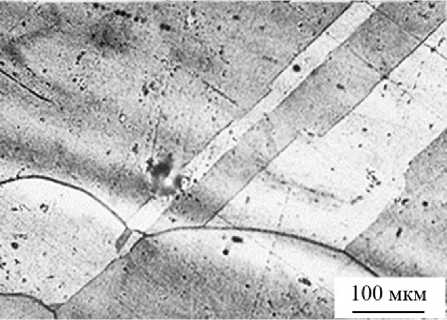

Так, при испытании стали 02Х18Н11ГС0,78 в кипящей 56 % HNO3 границы зерен на шлифе появились уже после 2-часовой выдержки, а на шлифе стали с 02Х18Н11ГС0,14 – после 6-часовой. Причем характер травления границ зерен этих сталей также различен. Из рис. 1 видно, что травление стали с пониженным содержанием кремния (менее 0,20 мас. %), помимо зерен, происходит в основном по границам двойников. Границы зерен при этом протравлены слабо и неравномерно. С увеличением содержания кремния до 0,38 мас. % скорость травления границ зерен увеличивается и становится соизмеримой со скоростью травления границ двойников. А при содержании кремния 0,78 мас. % границы зерен начинают травиться более интенсивно, чем границы двойников.

Таблица 2

Результаты испытаний коррозионной стойкости нержавеющих сталей в кипящем 56%-ном растворе азотной кислоты (т/о: закалка 1080 °С, 30 мин, вода)

|

Концентрация элемента |

Скорость коррозии по циклам, мм/год (1 цикл = 48 ч) |

Средняя скорость коррозии, мм/год |

|||||

|

С, мас. % |

Si, мас. % |

I |

II |

III |

IV |

V |

|

|

0,022 |

0,14 |

0,264 |

0,177 |

0,143 |

0,132 |

0,179 |

0,188 |

|

0,021 |

0,38 |

0,256 |

0,135 |

0,129 |

0,137 |

0,164 |

0,164 |

|

0,020 |

0,78 |

0,250 |

0,100 |

0,118 |

0,148 |

0,157 |

0,155 |

П ри ме ча н и е . К ри ти че ск ая скорость коррозии принята равной свыше 0,5 мм / год .

Таблица 3

Результаты испытаний коррозионной стойкости нержавеющих сталей в кипящем 65%-ном растворе азотной кислоты (т/о: закалка 1080 °С, 30 мин, вода)

|

Концентрация элемента |

Скорость коррозии по циклам, мм/год (1 цикл = 48 ч) |

Средняя скорость коррозии, мм/год |

||||||

|

С, мас. % |

Si, мас. % |

Другое, мас . % |

I |

II |

III |

IV |

V |

|

|

0,022 |

0,14 |

– |

0,296 |

0,192 |

0,199 |

0,177 |

0,126 |

0,198 |

|

0,021 |

0,38 |

– |

0,256 |

0,262 |

0,250 |

0,238 |

0,216 |

0,244 |

|

0 , 0015 В |

0,329 |

0,279 |

0,248 |

0,262 |

0,253 |

0,274 |

||

|

0, 042 РЗМ |

0,270 |

0,255 |

0,231 |

0,244 |

0,202 |

0,240 |

||

|

0,020 |

0,78 |

– |

0,358 |

0,171 |

0,166 |

0,156 |

0,154 |

0,200 |

П ри ме ча н и е . К ри ти че ск ая с к орос т ь к ор рози и п ри нята равной свыше 0,5 мм/год.

а)

б)

в)

Рис. 1. Вид металлографических шлифов после 35 ч испытаний в кипящей 56 % HNO 3 в зависимости от содержания кремния: а) 02Х18Н11ГС0,14;

б) 02Х18Н11ГС0,38; в) 02Х18Н11ГС0,78

Исходя из полученных результатов по поведению границ зерен закаленной нержавеющей стали, в зависимости от концентрации кремния, можно предположить, что увеличение длительности испытаний в данных условиях приведет к тому, что с поверхности образцов с высоким содержанием кремния (где более интенсивно идет травление границ зерен) в определенный момент времени, когда глубина проникновения МКК превысит размер зерна, начнется выпадение целых зерен. При этом для стали с низкой концентрацией кремния этот процесс будет длиться гораздо большее количество времени, так как распространение коррозии вглубь металла по границам двойников идет со значительно более низкой скоростью. Это обусловлено тем, что после вытравливания нестойкой плоскости двойника вероятность встретить двойник с точно такой же нестойкой плоскостью в глубине (под первым двойником) очень мала. В то же время МКК, идущая по границам зерен, распространяется вглубь с очень большой скоростью, так как при проникновении коррозионной среды вглубь металла она взаимодействует и разрушает новую нестойкую границу.

Следовательно, с момента начала выпадения отдельных зерен из стали с высоким содержанием кремния должны резко возрасти потеря массы металла и разница в скоростях коррозии, по сравнению со сталью с низкой концентрацией кремния.

По результатам исследований видно (см. табл. 2 и 3), что сталь всех вариантов в закаленном состоянии имеет соизмеримые средние скорости коррозии, не превышающие 0,28 мм/год (скорость свыше 0,5 мм/год недопустима). Зависимость общих потерь массы от содержания кремния в данных условиях не обнаруживается.

Анализ потерь по массе, а также металлографическое изучение шлифов после каждого цикла выявили, что микролегированная бором сталь 02Х18Н11ГС0,38Р наиболее подвержена МКК. Уже после первого цикла испытаний на шлифе стали четко выявляться границы зерен (аналогично высококремнистой стали, см. рис. 1в), в то время как у образцов исходной стали 02Х18Н11ГС0,38 (без бора) границы зерен были обозначены слабее. Сталь 02Х18Н11ГС0,38Ч с добавкой РЗМ показала более высокую стойкость к МКК. После первого цикла испытаний границы зерен протравливались слабо и неравномерно. Кроме того, травление также шло и по границам двойников (аналогично низкокремнистой стали, см. рис. 1а). Такой характер травления шлифов сохранился до конца испытаний.

На основании металлографических исследований можно заключить, что добавка бора даже в незначительных количествах отрицательно сказывается на стойкости нержавеющей стали к МКК, а введение РЗМ в сталь позволяет улучшить стойкость границ зерен.

Для более убедительного выявления влияния кремния в закаленной стали на стойкость её границ в окислительных условиях испытания были ужесточены введением ионов Cr+6. Для ускорения испытаний был использован раствор, содержащий 27 % HNO 3 и 4 г/л Cr+6. Результаты испытаний приведены в табл. 4.

Из табл. 4 следует, что в ужесточенных условиях испытаний все образцы показали высокую склонность к МКК, но видна явная зависимость коррозионного повреждения металла от содержания в нем кремния. Выпадение зерен с поверхности исследуемых образцов на высококремнистой стали 02Х18Н11ГС0,78 было отмечено уже на первом цикле испыта-

Таблица 4

Результаты испытаний коррозионной стойкости нержавеющих сталей в кипящем растворе 27 % HNO 3 + 4 г/л Cr+6 (т/о: закалка 1080 °С, 30 мин, вода)

|

Концентрация элемента |

Скорость коррозии по циклам, мм/год (1 цикл = 24 ч) |

Средняя скорость коррозии, мм/год |

Глубина проникновения МКК, мм |

|||||

|

С, мас. % |

Si, мас. % |

I |

II |

III |

IV |

V |

||

|

0,022 |

0,14 |

1,651 |

1,472 |

1,080 |

1,402 |

1,337 |

1,370 |

0,025 |

|

0,021 |

0,38 |

1,962 |

2,354 |

3,401 |

4,033 |

4,883 |

3,325 |

0,137 |

|

0,020 |

0,78 |

2,550 |

3,117 |

7,456 |

7,783 |

8,393 |

5,864 |

0,192 |

Список литературы Влияние кремния и микролегирующих элементов на коррозионную стойкость аустенитной стали

- Cowan, R.L. II. Intergranular Corrosion of Iron-Nickel-Chromium Alloys / R.L. Cowan II, C.S. Tedmon Jr. // Advances in Corrosion Science and Technology / M.G. Fontana, R.W. Staehle (Eds.). - New York: Plenum, 1973. - Vol. 3. - P. 293-400. DOI: 10.1007/978-1-4615-8258-8

- Kain, V. Controlling Corrosion in the Back End of Fuel Cycle Using Nitric Acid Grade Stainless Steels / V. Kain, P.K. De // Int. J. Nucl. Energy Sci. Technol. - 2005. - Vol. 1, no. 2/3. - P. 220. DOI: 10.1504/ijnest.2005.007146

- Sahlaoui, H. Prediction of Chromium Depleted-Zone Evolution during Aging of Ni-Cr-Fe Alloys / H. Sahlaoui, H. Sidhom, J. Philibert // Acta Mater. - 2002. - Vol. 50, no. 6. - P. 1383-1392. DOI: 10.1016/s1359-6454(01)00444-x

- Sourmail, T. Sensitisation and Evolution of Chromium-Depleted Zones in Fe-Cr-Ni-C Systems / T. Sourmail, C.H. Too, H.K.D.H. Bhadeshia // ISIJ Int. - 2003. - Vol. 43, no. 11. - P. 1814-1820. DOI: 10.2355/isijinternational.43.1814

- X-ray microtomographic Observation of Intergranular Stress Corrosion Cracking in Sensitised Austenitic Stainless Steel / L. Babout, T.J. Marro, D. Engelberg, P.J. Withers // Mater. Sci. Technol. - 2006. - Vol. 22, no. 9. - P. 1068-1075. DOI: 10.1179/174328406x114090

- Kajimura, H. Dual layer corrosion protective Film formed on Si bearing Austenitic Stainless Steel in highly oxidizing Nitric Acid / H. Kajimura, N. Usuki, H. Nagano // Proceedings of the Symposium on Passivity and Its Breakdown. - 1998. - Vol. 97. - P. 332-343.

- Armijo, J.S. Influence of Si content on the Corrosion Resistance of Austenitic Fe-Cr-Ni Alloys in oxidizing Acids / J.S. Armijo, B.E. Wilde // Corros. Sci. - 1968. - Vol. 8, no. 9. - P. 649-664.

- DOI: 10.1016/s0010-938x(68)80100-3

- Wilde, B.E. Influence of Silicon on the Intergranular Corrosion Behavior of 18Cr-8Ni Stainless Steels / B.E. Wilde // Corros. Sci. - 1988. - Vol. 44., no. 10. - P. 699-704.

- DOI: 10.5006/1.3584932

- Каспарова, О.В. Особенности межкристаллитной коррозии кремнийсодержащих аустенитных нержавеющих сталей / О.В. Каспарова // Защита металлов. - 2004. - Т. 40, № 5. - С. 475-481.

- DOI: 10.1023/b:prom.0000043059.46578.f9

- Бабаков, А.А. Склонность аустенитных кислотостойких сталей к межкристаллитной коррозии / А.А. Бабаков, Т.А. Жадан // Защита металлов. - 1968. - № 4. - С. 434-437.

- Химушин, Ф.Ф. Нержавеющие стали / Ф.Ф. Химушин. - 2-е изд., перераб. и доп. - М.: Металлургия, 1967. - 800 с.

- Жадан, Т.А. Межкристаллитное разрушение нержавеющей высококремнистой стали / Т.А. Жадан, А.А. Бабаков // Металловедение и термическая обработка металлов. - 1972. - № 7. - С. 63-64.

- Савкина, Л.Я. Влияние легирования на склонность к межкристаллитной коррозии стали 000Х16Н15МЗ / Л.Я. Савкина, Э.Г. Фельдгандлер // Металловедение и термическая обработка металлов. - 1968. - № 11. - С. 10-13.

- Увеличение стойкости стали 03Х18Н11 против МКК путем корректировки ее химического состава / Л.П. Лозовацкая, И.А. Левин, И.К. Бурцева и др. // Защита металлов. - 1984. - Т. 20, № 3. - С. 411-415.

- Каспарова, О.В. К вопросу о механизме влияния кремния на межкристаллитную коррозию отпущенных аустенитных нержавеющих сталей / О.В. Каспарова, В.М. Мильман, С.В. Костромина // Защита металлов. - 1991. - Т. 27, № 1. - С. 55-63.

- Каспарова, О.В. Влияние кремния на электронную структуру и коррозионно-электрохимическое поведение фосфоросодержащей стали Х20Н20 / О.В. Каспарова, Ю.В. Балдохин // Защита металлов. - 2002. - Т. 38, № 5. - С. 463-469.