Влияние лазерного текстурирования поверхности титанового сплава на адгезионную прочность клеевых соединений

Автор: Руденко М.С., Гирн А.В., Михеев А.Е., Орешкин Д.И.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.25, 2024 года.

Бесплатный доступ

В работе рассмотрены вопросы, связанные с влиянием лазерного текстурирования поверхности титанового сплава на характеристики клеевого соединения «титан - углепластик». Иттербиевым импульсным волоконным лазером на поверхности титанового сплава были созданы текстуры с линейной структурой (0°-0° и 90°-90°) и сетчатой структурой (0°-90°, ±30°, ±45°, ±60°). Были определены значения шероховатости поверхности в двух перпендикулярных направлениях и сделаны микрошлифы, по которым можно охарактеризовать морфологию поверхности титанового сплава. Для определения адгезионной прочности соединения, между собой склеивались образцы с одинаковой текстурой поверхности. Образцы склеивались по ОСТ 1-90281-86. Склеивание проводилось в течение 24 ч после лазерной обработки поверхности. Перед склеиванием обработанная поверхность очищалась изопропиловым спиртом. Площадь клеевого соединения S = 300 мм2. В качестве адгезива использовался трехкомпонентный клей ВК-9 на основе эпоксидной и полиамидной смолы. Лазерная обработка поверхности титановых сплавов увеличивает прочность клеевого соединения более чем на 70 % относительно необработанной поверхности. Это может свидетельствовать о том, что главными механизмами повышения прочности клеевого соединения являются увеличение площади контакта поверхности и адгезива, а также химическая модификация, которая активирует поверхность. Текстура обработки в меньшей степени влияет на адгезионную прочность при условии одинаковой удельной поверхностной энергии лазерной обработки. При лазерной обработке стоит уделять большое внимание выбору текстуры поверхности, потому что определенные текстуры могут дать прирост прочности на 20-30 %. Если тип нагрузки в элементах ферменных конструкций известен, то лучше использовать линейные текстуры, направленные перпендикулярно направлению нагрузки (для сдвига - текстура 0°-0°; для кручения - текстура 90°-90°). При смешенных нагрузках лучше использовать сетчатые структуры ±30°, ±45°, ±60°, которые сопротивляются нагрузкам в двух направлениях.

Лазерное текстурирование, повышение прочности клеевого соединение, титановые сплавы

Короткий адрес: https://sciup.org/148330568

IDR: 148330568 | УДК: 620.1:669.295 | DOI: 10.31772/2712-8970-2024-25-3-391-403

Текст научной статьи Влияние лазерного текстурирования поверхности титанового сплава на адгезионную прочность клеевых соединений

В современных космических аппаратах (КА) широко применяются ферменные конструкции, которые обеспечивают высокую прочность и жесткость изделия при минимальной массе. Одной из ключевых задач при разработке таких конструкций является достижение оптимальных механических характеристик и геометрической точности изделий для обеспечения безопасного и эффективного функционирования КА. Для решения этой задачи в области производства КА активно развиваются новые технологии и разрабатываются материалы, предназначенные для создания ферменных конструкций с улучшенными характеристиками [1–3].

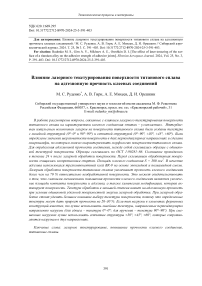

Например, в космической обсерватории «Миллиметрон» конструкция фермы главного зеркала состоит из набора углепластиковых стержней, соединяющихся в узловых элементах (фитингах), выполненных из титанового сплава ВТ6 [4]. Схема конструкции представлена на рис. 1. Изготовление узловых элементов 3 производят технологией селективного лазерного плавления (SLM – Selective Laser Melting), затем в эти узлы крепятся углепластиковые стержни 1 с вклеенными в них титановыми законцовками 2 .

Наибольшая проблема, возникающая при изготовлении этого узла, связана с обеспечением надежного соединения при склеивании углепластиковой штанги с титановой законцовкой. Это является общей проблемой для конструкций, в которых необходимо выполнить соединение «композит – металл» [5; 6].

Титановые сплавы, из которых изготовлены законцовки, относятся к трудносклеиваемым материалам, в связи с присутствием на их поверхности аморфной оксидной пленки, которая не позволяет адгезиву образовать прочную связь с поверхностью титана. Вследствие этого, для увеличения прочности клеевого соединения, поверхность титанового сплава необходимо подвергать предварительной обработке перед склеиванием [7]. Традиционными методами увеличения прочности клеевого соединения «углепластик – титан» являются предварительная механическая или электрохимическая обработка поверхности титанового сплава [8; 9] или комбинированный метод механической и химической обработки [10]. Механическая обработка (шлифование, точение, фрезерование) увеличивает площадь контакта между поверхностью металла и адгезива, а химическая обработка преобразует аморфную оксидную пленку в кристаллический оксидный слой с высокой валентностью, который обеспечивает лучшее сцепление с адгезивом.

Рис. 1. Ферменная конструкция КА:

1 – углепластиковый стержень; 2 – титановая законцовка, вклеенная в стержень;

3 – узловой элемент, изготовленный технологией SLM; 4 – фиксатор законцовки в узловом элементе

Fig. 1. Truss structure of the spacecraft:

1 – carbon fiber rod; 2 – titanium tip glued into the rod; 3 – nodal element manufactured by SLM technology; 4 – end clamp in the nodal element

Кроме того, развиваются альтернативные методы подготовки поверхности, такие как обработка концентрированными источниками энергии (плазменные потоки, электронный луч, излучение лазера), нанесение покрытий (в том числе электрохимических, газотермических и др.), ультразвуковая обработка поверхности [7].

С развитием современной техники, лазер всё чаще используются в обработке поверхности в машиностроении наряду с другими высококонцентрированными источниками энергии, в том числе для сварки, резки, создания функциональных поверхностных структур (ФПС) [11].

В промышленном производстве лазерная обработка является более экономичным и экологическим процессом по сравнению с механической и электрохимической обработкой. Кроме того, лазерная обработка отличается простотой реализации при автоматизации процесса [12; 13]. Однако технологические режимы лазерной подготовки и факторы, влияющие на качество клеевого соединения, в настоящее время изучены недостаточно, что препятствует её широкому внедрению в производство. Увеличение прочности клеевого соединения за счет лазерной обработки поверхности металла является совокупностью нескольких факторов, таких как увеличение площади контакта между поверхностью и адгезивом, изменение химического состава поверхности, а также создание сложного рельефа поверхности, состоящего из канавок и микрополостей, в которые попадает клей и создает эффект механического «запирания». Таким образом, исследование влияния лазерной обработки на формирование ФПС и определение режимов обработки поверхности перед склеиванием является целью данной работы.

Можно выделить следующие основные параметры лазерной обработки, которые влияют на адгезионные свойства поверхности металла: мощность лазера, скорость и частота обработки, текстура обработки.

Текстура поверхности – это локальное отклонение поверхности от идеально ровной плоскости. Мера текстуры поверхности, как правило, определяется с точки зрения ее шероховатости, волнистости и формы. Лазерной обработкой возможно создавать такие элементы текстуры, как микроканавки, микроотверстия, микростолбы, пористые и иерархические структуры, поверхностную рябь [11]. Различные комбинации этих элементов создают безграничное число поверхностных текстур, которые можно создать лазерной обработкой.

В понятие «текстура обработки» входят следующие параметры: шаг между линиями траектории движения лазера, угол между этими линиями, количество проходов лазера по одной линии, коэффициент перекрытия. Совокупность всех параметров лазерной обработки влияет на поверхностную плотность энергии лазера Ep, которая и определяет макро- и микроструктуру поверхности, ее химический и фазовый состав, смачиваемость поверхности и др.

В работе [14] нами было исследовано влияние лазерной обработки поверхности титанового сплава на прочностные свойства клеевого соединения при сдвиге. Были выявлены режимы обработки для наиболее характерного типа текстуры – однонаправленной, поперек к направлению сдвига.

В зависимости от программы лазерной обработки металла можно создавать множество различных текстур поверхности, которые будут влиять на прочность клеевого соединения. Коэффициент перекрытия лазерного пятна на поверхности является важным критерием лазерной обработки, от которой зависит текстура поверхности. Коэффициенты перекрытия в двух перпендикулярных направлениях могут отличаться друг друга. Если вдоль траектории обработки коэффициент перекрытия (при постоянной площади лазерного пятна) зависит от скорости и частоты лазера, то между линиями траектории коэффициент зависит только от шага между ними [15].

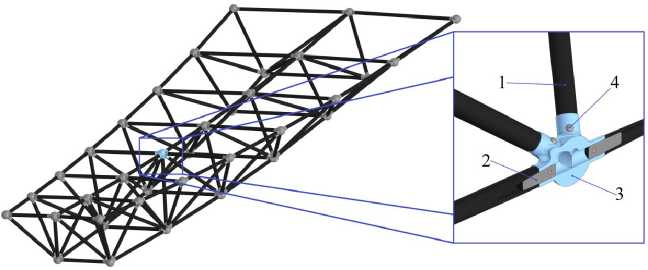

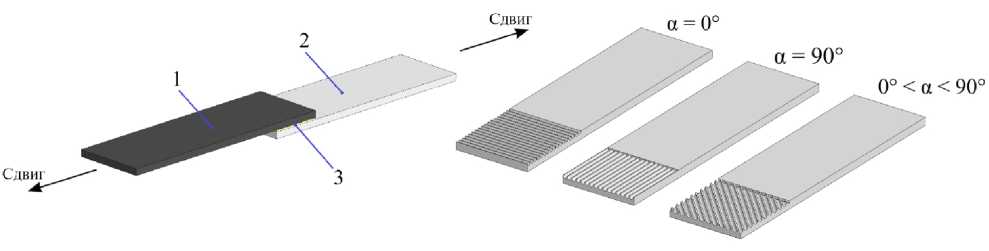

Основными нагрузками, возникающими в силовых элементах ферменных конструкций, включающих соединения трубчатых стержней и законцовок, являются нагрузки на сдвиг и кручение (рис. 2, а ). Касательные напряжения при сдвиге, направлены вдоль оси стержня, а при кручении по касательной к его радиусу. Микроканавки на поверхности цилиндрической закон-цовки могут способствованию увеличению максимальной нагрузки при разрушении. От направления текстуры поверхности будет зависеть, каким видам нагрузки соединение будет препятствовать в большей степени. Угол обработки α = 0° должен способствовать увеличению прочности на сдвиг, угол обработки α = 90° должен способствует увеличению прочности при кручении, а промежуточные направления обработки 0° < α < 90° должны увеличивать прочность при смешанной нагрузке (рис. 2, б ).

а б

Рис. 2. Схема клеевого соединения цилиндрических деталей:

а – элемент трубчатого клеевого соединения с приведёнными нагрузками, где 1 – углепластиковый стержень, 2 – металлическая законцовка, 3 – клей;

б – направление микроканавок на металлических цилиндрических законцовках

Fig. 2. Scheme of adhesive connection of cylindrical parts:

a – element of a tubular adhesive joint with reduced loads, where 1 – carbon fiber rod, 2 – metal ending, 3 – glue; b – direction of microgrooves on metal cylindrical ends

Основной задачей данного исследования является экспериментальное определение характеристик клеевого соединения образцов из титановых сплавов ОТ-4 с различными текстурами, полученными лазерной обработкой, и определение текстуры обработки цилиндрических закон-цовок в элементах КА.

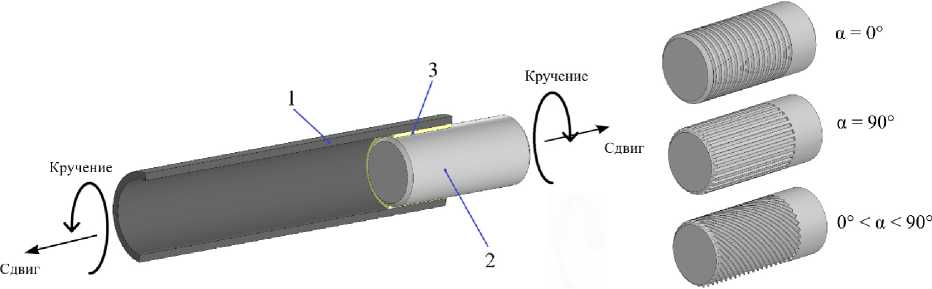

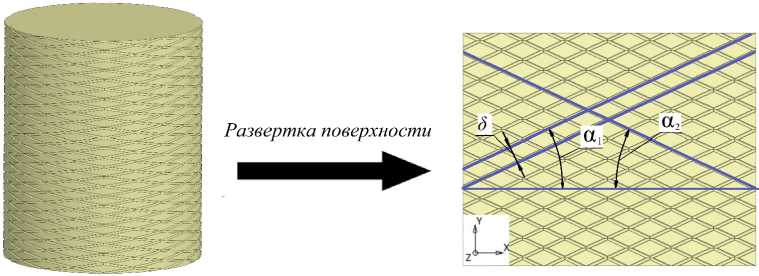

Поскольку испытания цилиндрических деталей связано с необходимостью использования дополнительной оснастки и сложностью выполнения клеевого соединения образцов, в работе было принято ввести некоторое модельное упрощение, которое состоит в том, что поверхность цилиндра как бы «разворачивается» в плоскость (рис. 3) и при этом плоские образцы можно испытывать по ОСТ 92-0949–74 (рис. 4). Текстуры характеризуются следующими параметрами: α 1 – угол наклона первой обработки лазера, α 2 – угол наклона второй обработки лазера, δ – шаг между канавками.

Рис. 3. Развертка поверхности цилиндра (титановой заглушки) с канавками от лазерной обработки на плоскость

Fig. 3. Unfolding the surface of a cylinder (titanium plug) with grooves from laser processing onto a plane

б

а

Рис. 4. Схема клеевого соединения плоских деталей:

а – образец для испытания текстуры поверхности на адгезионную прочность, где 1 – пластина из ПКМ, 2 – титановая пластина с лазерным текстурированием, 3 – адгезив; б – схематическое изображение текстур на поверхности титана от угла лазерной обработки

Fig. 4. Scheme of adhesive connection of flat parts:

a – sample for testing surface texture for adhesive strength, where 1 – PCM plate, 2 – titanium plate with laser texturing, 3 – adhesive; b – schematic representation of textures on the surface of titanium from the angle of laser processing

В данном исследовании, в качестве текстур выбраны линейные (однонаправленные) и сетчатые (двунаправленные) структуры, в которых траектории обработки пересекаются между собой под разными углами (0°, 30°, 45°, 60° и 90°).

Для корректного сравнения результатов прочности клеевого соединения с различными текстурами, поверхностная плотность энергии лазера Ep должна быть постоянной на всех выбранных текстурах. Для образования сетчатых структур необходимо приложить энергии лазера в два раза больше, чем у линейных структур, поэтому для выравнивания этого показателя линейную структуру необходимо обработать дважды.

Эксперимент

Определение влияния угла обработки на прочность клеевого соединения проведено по следующей схеме:

-

– создание различных текстур на поверхности образцов из титанового сплава лазерной обработкой;

-

– исследование микрорельефа и шероховатости поверхности обработанных образцов;

-

– склеивание образцов с одинаковой текстурой для испытания на сдвиг;

-

– проведение испытания склеенных образцов на сдвиг;

-

– анализ полученных результатов.

В качестве образцов использовались пластины из титанового сплава ОТ-4, который широко применяется в конструкциях КА. Размер образцов составлял 70×20×2 мм. Зона лазерной обработки 20×20 мм с одной из сторон пластины.

Обработка поверхности образцов проводилась иттербиевым импульсным волоконным лазером (IPG, YLPM-1-4×200-20-20) при комнатной температуре в стандартной атмосфере. Параметры лазерной обработки соответствуют режиму № 1 из работы [14] (табл. 1), так как этот режим используется для создания структурированных микроканавок глубиной 40 и 60 мкм при однократной и двукратной обработках соответственно [16].

Схемы текстур представлены в табл. 1, где α1 – угол наклона первого прохода лазера, α2 – угол наклона второго прохода лазера. Шаг между канавками в каждой текстуре δ = 66,7 мкм.

Режимы лазерного текстурирования

Таблица 1

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

|

Схема текстуры |

L— |

|||||

|

α1 |

0° |

90° |

0° |

30° |

45° |

60° |

|

α2 |

0° |

90° |

90° |

–30° |

–45° |

–60° |

|

Мощность лазера, Вт |

10 |

|||||

|

Скорость обработки, мм/с |

200 |

|||||

|

Количество полос на 1 мм, --1 мм |

15 |

|||||

|

Длина волны лазера, мкм |

1,064 |

|||||

|

Частота следования импульса, кГц |

40 |

|||||

|

Ширина импульса, нс |

200 |

|||||

|

Энергия в импульсе, мДж |

1 |

|||||

Для обеспечения статической надежности исследования испытания проводились на трех образцах с каждой выбранной текстурой.

Образцы склеивались по ОСТ 1-90281–86. Склеивание проводилось в течение 24 ч после лазерной обработки поверхности. Перед склеиванием обработанная поверхность очищалась изопропиловым спиртом. Площадь клеевого соединения S = 300 мм2. В качестве адгезива исполь- зовался трехкомпонентный клей ВК-9 на основе эпоксидной и полиамидной смолы. Испытания на сдвиг проводились через 7 дней после склеивания для полной полимеризации клея на воздухе при комнатной температуре.

Для определения адгезионной прочности соединения между собой склеивались образцы с одинаковой текстурой поверхности. Склеивание титана с углепластиком не дает возможности определить адгезионную прочность клеевого соединения, поскольку в таком случае происходит когезионное разрушение по углепластику.

Определения прочности клеевого соединения на сдвиг (англ. Single-Lap Shear Test) проводили на универсальной разрывной машине (Eurotest T-50, S.A.E.IBERTEST, Испания) со скоростью 5 мм/мин.

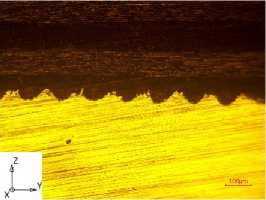

Для анализа микрорельефа обработанных поверхностей использовали оптический металлографический микроскоп (Neophot-32, Carl Zeiss, Германия).

Шероховатость обработанной поверхности измеряли профилометром (TR110, TIME Group Inc., Китай) в двух перпендикулярных направлениях X и Y (табл. 2).

Результаты и обсуждения

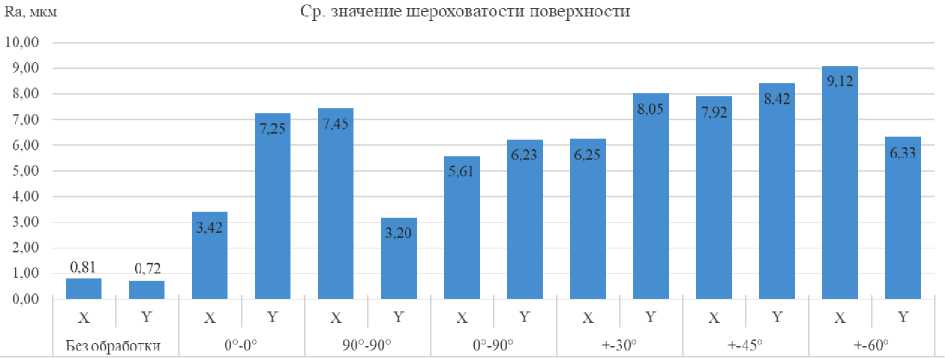

На рис. 5 показаны значения шероховатости поверхности титанового сплава после лазерной обработки в двух перпендикулярных направлениях.

Рис. 5. Значение шероховатости поверхности титана в зависимости от текстуры лазерной обработки в двух перпендикулярных направления

Fig.5. The value of titanium surface roughness depending on the texture of laser processing in two perpendicular directions

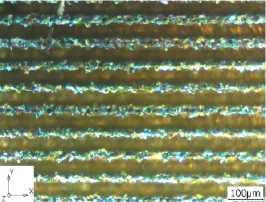

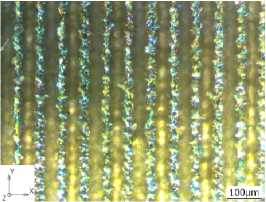

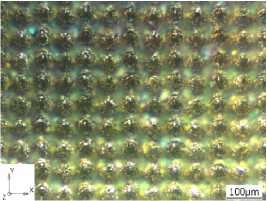

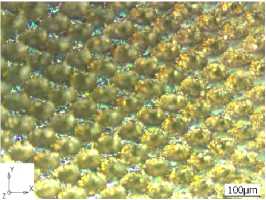

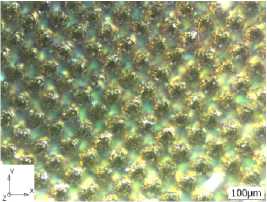

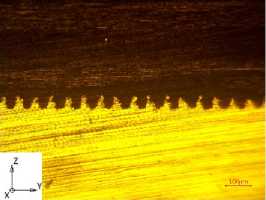

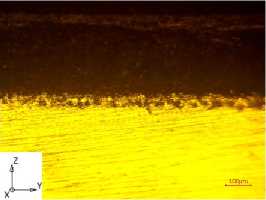

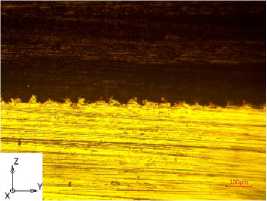

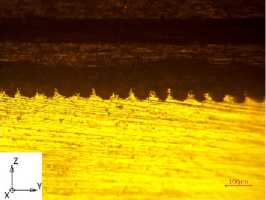

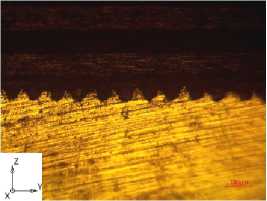

В табл. 2 представлена морфология структуры поверхности, согласно текстуре лазерной обработки.

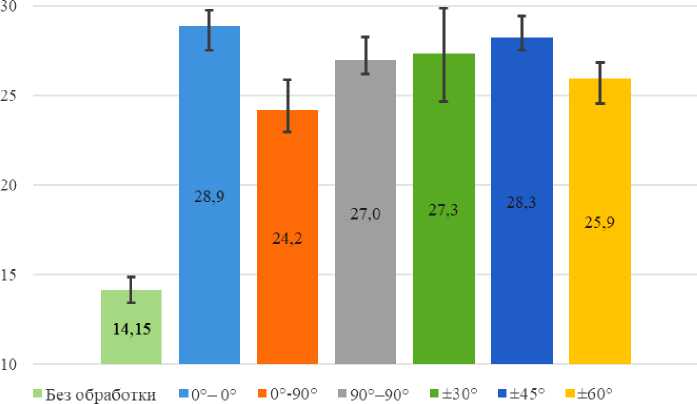

На рис. 6 представлены результаты средних значений прочности на сдвиг клеевых соединений с разными текстурами поверхности. Характер разрушения для всех образцов – когезионный по клею.

Измерение показало, что у линейных текстур (0°–0° и 90°–90°) значение шероховатости значительно отличается в зависимости от направления. У сетчатых текстур значение шероховатости зависит от направления обработки не так значительно, как у линейных. Текстуры 0°–0° и 90°–90°, а также ±30° и ±60°, являются идентичными текстурами, развернутыми относительно друг друга на 90°. Текстуры 0°–90° и ±45° идентичны, но развернуты на 45° относительно друг друга. Значение шероховатости по одному направлению у идентичных текстур соответствует значению шероховатости в перпендикулярном направлении у другой идентичной текстуры, развернутой на 90°. Шероховатость поверхности под действием лазерной обработки увеличивается в 4–12 раз относительно необработанной поверхности.

Таблица 2

Параметры текстур

0°

0°

90°

90°

0°

90°

30°

–30°

45°

–45°

60°

–60°

Вид сверху

Микрошлиф (вид сбоку)

МПа

Рис. 6. Прочность клеевого соединения от угла текстурирования поверхности

Fig. 6. The strength of the adhesive bond depends on the surface texturing angle

Металлографический анализ текстур (см. табл. 2), показывает, что параметры текстур соответствуют направлению программной обработки поверхности и заданному шагу между траекториями обработки. Лазерный луч, перемещаясь по поверхности металла, локально его расплавляет, выдавливает из центра к периферии и испаряет, создавая «микроканавку» глубиной до 40 мкм. Повторное воздействие лазера на то же место углубляет канавку. Расплавленный материал, выдавленный из центра канавки, затвердевает и создает гребень между траекториями лазерной обработки. У сетчатых структур первый проход лазерной обработки под углом α1 создает гребень между траекториями, но второй проход под углом α2 его разрушает в местах пересечения траекторий.

Результаты испытаний на адгезионную прочность при сдвиге показали, что, независимо от вида текстуры, полученной при обработке поверхности, прочность клеевого соединения увеличилась более чем на 70 %. Это может свидетельствовать о том, что главными механизмами повышения прочности клеевого соединения являются увеличение площади контакта поверхности и адгезива, а также химическая модификация, которая активирует поверхность. Текстура обработки в меньшей степени влияет на адгезионную прочность при условии одинаковой удельной поверхностной энергии лазерной обработки.

Наилучший результат прочности клеевого соединения на сдвиг τ ср = 28,9 МПа показала текстура 0°–0°. Если сравнивать с прочностью клеевого соединения без обработки «титан – титан» из работы [14], которая составляет 14,15 МПа, то текстура 0°–0° увеличила прочность на 104 %. Прочность клеевого соединения с текстурой 0°–90° показала наименьший результат τ ср = 24,2 МПа относительно других текстур, но прирост относительно необработанной поверхности составляет 71 %. Результаты исследования показали, что можно увеличить прочность клеевого соединения на 20 % только за счёт текстуры поверхности.

Текстура 0°–0° относительно остальных исследуемых текстур в большей степени сопротивляется сдвиговым нагрузкам. Этому способствует линейная структура микроканавок в перпендикулярном направлении сдвига. Гребни канавок, которые образовались под действие давления лазера, являются микроупором для клея, препятствующим движению клея при сдвиговой нагрузке.

У сетчатых структур ±30°, ±45°, ±60° упором для адгезива является гребень, образованный пересечением лазерных траекторий. У текстуры ±60° гребень является самым узким из сетчатых структур. Это объясняет низкое значение прочности.

У текстуры 90°–90° упор в направлении сдвига отсутствует, но из-за бóльшей площади контакта за счет более глубокой канавки, чем у сетчатых структур, и отсутствия разрушенного гребня она показывает относительно высокие значения прочности.

Текстура 0°–90° показала наихудший результат среди исследуемых текстур. Гребень, который мог быть упором для клея, был разрушен вторым проходом лазерной обработки.

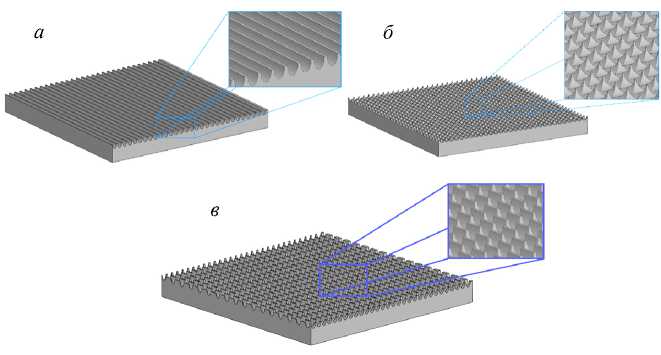

Определив средний размер канавки по микрошлифу из табл. 2, была смоделирована макроструктура поверхности текстур 0°–0° и 0°–90° (рис. 7, а , б ) в CAD-системе. При данном моделировании микрорельеф поверхности не учитывался по причине его хаотичности. Модель текстуры 0°–0° показала, что площадь поверхности увеличивается на 94 % относительно необработанной поверхности. А для текстуры 0°–90° всего на 16 %. Малым увеличением площади поверхности текстуры 0°–90° можно объяснить причину невысокого значения прочности клеевого соединения относительно других текстур.

Рис. 7. Модели макроструктуры поверхности с лазерной обработкой: а – текстура 0°–0°; б – текстура 0°–90°; в – модернизированная текстура 0°–90°

Fig. 7. Models of surface macrostructure with laser processing: a – texture 0°–0°; b – texture 0°–90°; c – modernized texture 0°–90°

Чтобы улучшить прочностные характеристики клеевого соединения структуры 0°–90°, можно предложить углубить микроканавку, которая сформирована поперек направления сдвиговой нагрузки, увеличивая количество проходов лазерного луча по траектории. Шаг для перпендикулярной обработки предлагается увеличить в два раза, тем самым сохранить часть гребня, который способствует увеличению прочности при сдвиге (рис. 7, в ). Площадь поверхности у модернизированной текстуры 0°–90° увеличилась на 72 % относительно необработанной поверхности. Эта модернизированная текстура 0°–90° потребует более высокой удельной поверхностной энергии, чем у текстур в этом исследовании.

Заключение

Лазерная обработка поверхности титановых сплавов увеличивает прочность клеевого соединения более чем на 70 % относительно необработанной поверхности. При лазерной обработке стоит уделять большое внимание выбору текстуры поверхности, потому что определенные текстуры могут дать прирост прочности на 20–30 %. Если тип нагрузки в элементах ферменных конструкций известен, то лучше использовать линейные текстуры, направленные перпендикулярно направлению нагрузки (для сдвига – текстура 0°–0°, для кручения – текстура 90°–90°). При смешенных нагрузках лучше использовать сетчатые структуры ±30°, ±45°, ±60°, которые сопротивляются нагрузкам в двух направлениях.

Список литературы Влияние лазерного текстурирования поверхности титанового сплава на адгезионную прочность клеевых соединений

- Structural design and compression-bending test of ultra-lightweight carbon-fiber-reinforced polymer truss structures / S. Li, W. Chen, J. Hu et al. // Composite Structures. 2023. Vol. 313. P. 116909. doi.org/10.1016/j.compstruct.2023.116909.

- Scalable self-attaching/assembling robotic cluster (S2A2RC) system enabled by triboelectric sensors for in-orbit spacecraft application / X. Hou, M. Zhu, L. Sun et al. // Nano Energy. 2022. Vol. 93. P. 106894. doi.org/10.1016/j.nanoen.2021.106894.

- Composite anisogrid lattice toroidal shell: Application to a load-carrying rim of the spacecraft reflectarray antenna / E. V. Morozov, A. V. Lopatin, A. V. Shatov et al. // Composite Structures. 2024. Vol. 331. P. 117860. doi.org/10.1016/j.compstruct.2023.117860.

- Леоненков А. Д., Оберемок Ю. А. Обоснование применения аддитивных технологий при создании главного зеркала космического телескопа «Миллиметрон» // Решетневские чтения. 2017. Т. 1. С. 140–141.

- Application of laser ablation in adhesive bonding of metallic materials: A review / J. Min, H. Wan, B. E. Carlson et al. // Optics and Laser Technology. 2020. Vol. 128. P. 106188. Doi: 10.1016/j.optlastec.2020.106188.

- Baburaj E. G., Starikov D., Evans J., Shafeev G. A., Bensaoula A. Enhancement of adhesive joint strength by laser surface modification // Int. J. Adhes. Adhes. 2007. Vol. 27. P. 268–276.

- Сибилева С. В., Каримова С. А. Обработка поверхности титановых сплавов для обеспечения адгезионных свойств (обзор) // Авиационные материалы и технологии. Спецвыпуск. 2013. № 2. С. 25–35.

- Molitor P., Young T. Adhesives bonding of a titanium alloy to a glass fibre reinforced composite material // Int. J. Adhes. Adhes. 2002. Vol. 22. P. 101–107.

- Smith T. A. Surface treatment for Ti–6AI–4V // J. Adhes. 1983. Vol. 15, no. 2. P. 137–150.

- Удод Л. С., Наговицин В. Н. Подготовка поверхности деталей из титановых сплавов под склеивание с деталями из полимерных композиционных материалов // Космические аппараты и технологии. 2022. Т. 6, № 4. С. 263–271. Doi: 10.26732/j.st.2022.4.05.

- Laser-processed functional surface structures for multi-functional applications-a review / H. Wang, D. Deng, Z. Zhai, Y. Yao. // Journal of Manufacturing Processes. 2024. Vol. 116. P. 247–283. doi.org/10.1016/j.jmapro.2024.02.062.

- Yue T. M., Yan L. J., Chan C. P. Stress corrosion cracking behavior of Nd: YAG lasertreated aluminum alloy 7075 // Materials Science and Technology. 2005. Vol. 21, No 8. P. 961–966. Doi: 10.1179/174328405X47573.

- Rechner R., Jansen I., Beyer E. Influence on the strength and aging resistance of aluminium joints by laser pre-treatment and surface modification // International Journal of Adhesion and Adhesives. 2010. Vol. 30 (7). P. 595–601. doi.org/10.1016/j.ijadhadh.2010.05.009.

- Влияние лазерной обработки поверхности титановых образцов на адгезионную прочность клеевых соединений / А. В. Гирн, М. С. Руденко, В. Б. Тайгин и др. // Космические аппараты и технологии. 2022. Т. 6, № 2. С. 90–99. Doi: 10.26732/j.st.2022.2.03.

- Effect of laser spot overlap ratio on surface characteristics and adhesive bonding strength of an Al alloy processed by nanosecond pulsed lase / H. Wan, J. Min, J. Lin et al. // Journal of Manufacturing Processes. 2021. Vol. 62. P. 555–565. doi.org/10.1016/j.jmapro.2020.12.055.

- Руденко М. С. Ковалева Т. Д., Гирн А. В. Влияние режимов лазерной обработки на параметры микрорельефа титанового сплава // XXVI Туполевские чтения (школа молодых ученых): материалы Междунар. молодёж. науч. конф. 9–10 ноября 2023 г. КНИТУ-КАИ им. А. Н. Туполева. Казань, 2023. С. 409–412.