Влияние легирования на свойства высокоотпущенных сталей, применяемых для производства обсадных труб

Автор: Усков Дмитрий Петрович, Пышминцев Игорь Юрьевич, Мальцева Анна Николаевна, Смирнов Михаил Анатольевич, Гойхенберг Юрий Нафтулович, Тарасова Елена Александровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

Изучено влияние легирования на свойства высокоотпущенных сталей, применяемых для производства обсадных труб. Показано, что увеличение содержания молибдена от 0,15 до 0,53 % обеспечивает заметный рост механических характеристик хромомолибденовых сталей при отпуске 600-690 °С. Легирование ванадием и ниобием способствует дополнительному повышению прочностных свойств. Наибольшее упрочнение стали с 0,32 % молибдена в высокоотпущенном состоянии обеспечивает комплексное легирование ниобием и ванадием.

Высокоотпущенная сталь, механические свойства, ударная вязкость, карбиды, р110

Короткий адрес: https://sciup.org/147157086

IDR: 147157086 | УДК: 669.046.516.2 | DOI: 10.14529/met170205

Текст научной статьи Влияние легирования на свойства высокоотпущенных сталей, применяемых для производства обсадных труб

Обсадные и насосно-компрессорные трубы, используемые для обустройства нефтегазовых месторождений Арктики и Северных регионов страны, должны иметь как высокий уровень прочности, так и повышенную хладостойкость. Для их изготовления в основном используют среднеуглеродистые хромомолибденовые стали. Для создания высокопрочных сталей с повышенной хладостойкостью необходимо проведение обстоятельных исследований связи между их легированием и механическими свойствами. В настоящей работе рассмотрено как на свойства хромомолибденовых сталей влияет содержание молибдена и дополнительное легирование ниобием и ванадием.

Материал и методика исследования

Объектами исследования являются хромомолибденовые стали типа 25ХМ, в которых варьировало содержание молибдена от 0,15 до 0,53 %. Часть сталей была дополнительно легирована небольшим количеством ниобия и ванадия, а также совместно этими элементами (табл. 1). Стали выплавляли в лабораторной вакуумной печи; слитки прокатывали в прутки диаметром 16 мм. Затем осуществлялась закалка, включающая аустенитизацию при 910 °С с последующим охлаждением в воде, и одночасовой отпуск, температуру которого варьировали от 600 до 690 °С.

Структуру сталей изучали методами оптической и сканирующей электронной микроскопии. Рентгеноструктурные исследования

Таблица 1

Химический состав исследованных сталей

Испытания на статическое растяжение проводили на пятикратных образцах с диаметром рабочей части 5 мм. Ударную вязкость определяли на образцах размером 10 x 10 x 55 мм с V-образным надрезом.

Результаты эксперимента и их обсуждение

Аустенитизация при 910 °С сопровождалась формированием в исследованных сталях относительно мелкого аустенитного зерна. Для сталей 25ХМ-1, 25ХМ-2 и 25ХМ-3 характерно зерно, средний размер которого оценивался 8–9 номером. Несколько мельче зерно у сталей легированных ниобием и ванадием (средний размер – 10 номер). В закаленном состоянии все стали имели бейнитно-мартен-ситную структуру. Их твердость равнялась 42 HRC.

В случае отпуска при 600–690 °С в структуре сталей сохраняются границы реек α-фазы. На этих границах, а также на границах исходного аустенитного зерна присутствуют относительно крупные частицы цементита (до 0,25 мкм), размеры которых немного увеличиваются с повышением температуры отпуска.

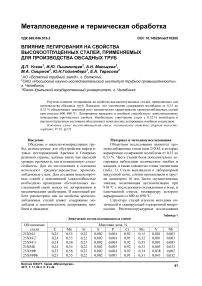

После отпуска при 600 °С прочностные свойства сталей существенно различались (рис. 1). Наименьший уровень предела текучести и предела прочности имеет сталь 25ХМ-1 с 0,15 % Mo. С увеличением содержания молибдена до 0,32 %, и тем более до 0,53 %, прочностные характеристики заметно возрастают. Для стали с 0,32 % Mo дополнительный прирост прочности обеспечивает легирование сильными карбидообразующими элементами, причем ванадий в большей мере повышает пределы текучести и прочности, чем ниобий. Если легирование ниобием обеспечивает рост а0 2 и ов на 99 и 77 МПа, то легирование ванадием – на 169 и 158 МПа соответственно. Наиболее высокий уровень прочностных свойств характерен для стали 25ХМФБ, комплексно легированной ниобием и ванадием. В отпущенном состоянии прочностные свойства при легировании коррелируют с изменением микроискажений кристаллической решетки и плотности дислокаций: увеличению g0 2 и ов соответствует рост Δа/а и ρ (табл. 2).

Рис. 1. Зависимость механических свойств сталей 25ХМ-1 (1), 25ХМ-2 (2), 25ХМ-3 (3), 25ХМБ(4), 25ХМФ (5), 25ХМФБ (6) от температуры одночасового отпуска

Стали, подвергнутые отпуску при 600 °С, имеют близкие значения характеристик пластичности. Некоторая тенденция к уменьшению относительного удлинения наблюдается лишь у сталей, содержащих ванадий.

Повышение температуры отпуска от 600 до 690 °С сопровождается закономерным снижением прочности и увеличением пластичности. Чем выше температура отпуска, тем меньше у исследованных сталей различия

Таблица 2

Параметры тонкой структуры хромомолибденовых сталей, подвергнутых отпуску при 600 °С

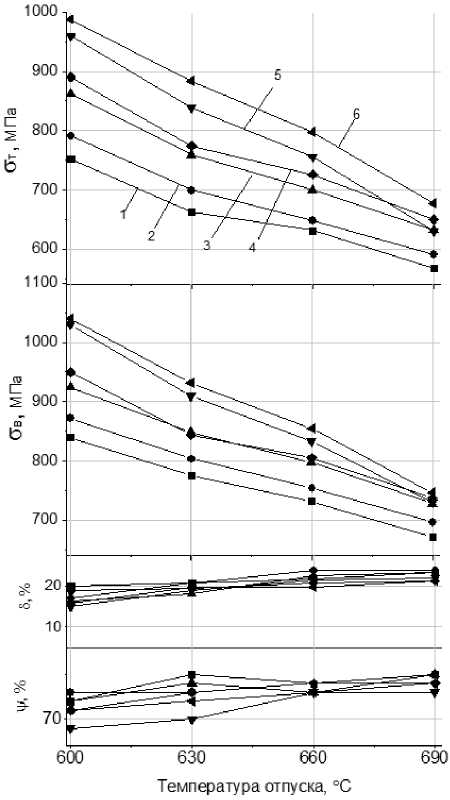

О хладостойкости сталей, применяемых для изготовления обсадных и насоснокомпрессорных труб, судят по величине ударной вязкости KCV, определяемой при –60 °С. Динамические испытания при этой температуре показали, что стали с различным содержанием молибдена, но без ниобия и ванадия, после отпуска при 600 °С имеют близ- кие значения ударной вязкости (рис. 2). Легирование ниобием стали с 0,32 % Mo незначительно снижает KCV-60 . Наиболее низкие значения ударной вязкости характерны для сталей 25ХМФ и 25ХМФБ, содержащих ванадий.

Повышение температуры отпуска от 600 до 660 °С сопровождается у всех сталей ростом ударной вязкости. При этом неблагоприятное влияние ванадия на ударную вязкость сохраняется. Уровень ударной вязкости стали с ниобием и сталей без сильных карбидообразующих элементов становится практически одинаков. Отпуск при 690 °С приводит к еще большему повышению ударной вязкости, причем различия в ее значениях для исследованных сталей нивелируются.

При отпуске среднеуглеродистых хромомолибденовых сталей в зависимости от содержания карбидообразующих элементов, кроме основной карбидной фазы (цементита) могут выделяться карбиды Mo2C , NbC и VC .

Рис. 2. Зависимость ударной вязкости сталей 25ХМ-1 (1), 25ХМ-2 (2), 25ХМ-3 (3), 25ХМБ(4), 25ХМФ (5), 25ХМФБ (6) от температуры одночасового отпуска

Так как частицы этих карбидов значительно дисперснее, чем частицы цементита, то их образование может вызывать дисперсионное упрочнение сталей. Преимущественное выделение специальных карбидов на дефектах кристаллического строения приводит к закреплению дислокационной структуры, что будет способствовать сохранению при высоком отпуске повышенной плотности дислокаций.

Если сталь легирована небольшим количеством молибдена (до 0,5 %), то этот элемент находится преимущественно в α-твердом растворе, повышая энергию межатомных связей матрицы и снижая диффузионную подвижность атомов. Некоторая часть молибдена может присутствовать в цементите. Наблюдаемый в высокоотпущенном состоянии рост прочностных характеристик сталей и плотности дислокаций с увеличением содержания молибдена от 0,15 до 0,53 % может быть связан в основном с более существенным затруднением процессов перераспределения и аннигиляции дислокаций, а также с большим замедлением коагуляции легированного цементита. Нельзя исключать, что при отпуске стали с 0,53 % Mo выделяется некоторое количество дисперсных карбидов Mo2C , что может приводить к определенному развитию дисперсионного упрочнения.

Судя по данным работы [3], в хромомолибденовых сталях образование специальных карбидов NbC и VC следует ожидать даже при наличии весьма небольшого количества Nb и V (≤ 0,04 %). Если придерживаться такой точки зрения, то повышенные прочностные свойства сталей 25ХМБ и 25ХМФ, как и высокую плотность дислокаций в них, можно связать именно с этим эффектом. Более высокий уровень прочности стали 25ХМФ после отпуска при 600–660 °С по сравнению с 25ХМБ, по-видимому, обусловлен тем, что карбиды VC более дисперсны, чем карбиды NbC . Необходимо также учитывать, что при нагреве под закалку на 910 °С растворение карбидов ванадия происходит более полно, чем карбидов ниобия [4]. Отсюда следует, что в твердом растворе закаленной стали 25ХМФ концентрация ванадия может оказаться больше, чем концентрация ниобия в стали 25ХМБ, а значит при ее отпуске дисперсионное упрочнение получает большее развитие.

При отпуске хромомолибденовых сталей, содержащих несколько карбидообразующих элементов, следует ожидать образование многокомпонентного карбида MC [5]. В его состав могут входить Mo, Nb и V. В зависимости от содержания таких элементов, как Nb и V, карбид по своему составу может «смещаться» в сторону карбидов NbC или VC . Из данных работы [5] следует, что присутствие ниобия в карбиде MC обеспечивает снижение скорости роста частиц этого карбида. Это дает основание предполагать, что основной причиной более медленного разупрочнения при высоком отпуске стали 25ХМФБ по сравнению со сталью 25ХМФ является тот факт, что карбид MC, содержащий ниобий и ванадий, коагулирует медленней, чем карбид VC.

Обе стали 25ХМФ и 25ХМФБ после отпуска 600–660 °С наряду с высокой прочностью обладают низкой ударной вязкостью при –60 °С. Тем не менее, нельзя утверждать, что существует четко выраженная зависимость между значениями KCV - 60 и прочностными свойствами. Так, например, стали, содержащие от 0,15 до 0,53 % Mo, имеют существенно различные значения σ 0,2 и σ в при практически одинаковом уровне ударной вязкости.

Представлялось целесообразным сравнить результаты исследования с требованиями ТУ 14-3Р-82-2014. Согласно этим требованиям хладостойкие трубы высоких групп прочности (Р110 и Q125) должны иметь ударную вязкость KCV, определенную на продольных образцах при –60 °С, не менее 70 Дж/см2. Что касается пределов текучести и прочности, то для группы прочности Р110 они должны быть не менее 758 и 862 МПа, а для группы прочности Q125 – не менее 862 и 931 МПа соответственно. Судя по полученным данным, стали 25ХМ-2, 25ХМ-3 и 25ХМБ, подвергнутые отпуску 600 °С, и стали 25ХМФ и 25ХМФБ после отпуска при 630 °С следует отнести к группе прочности Р110. Стали 25ХМБ и 25ХМФБ, отпущенные при 600 и 630 °С, соответственно, отвечают требованиям группы прочности Q125.

Выводы

-

1. Увеличение содержания молибдена от 0,15 до 0,53 % обеспечивает заметный рост пределов текучести и прочности хромомолибденовых сталей при отпуске 600–690 °С.

-

2. Легирование ниобием высокоотпу-щенной стали с 0,32 % молибдена способствует дополнительному повышению прочностных свойств до уровня характерного для стали с 0,53 % молибдена. При легировании ванадием стали, содержащей 0,32 % молибдена, формируются более высокие прочностные характеристики, чем при легировании ниобием; однако такой эффект наблюдается лишь при отпуске 600–660 °С. Наибольшее упрочнение стали с 0,32 % молибдена в высокоотпущенном состоянии обеспечивает комплексное легирование ниобием и ванадием.

-

3. Судя по данным динамических испытаний, при –60 °С все исследованные стали вне зависимости от характера легирования и режима отпуска в интервале 600–690 °С обладают достаточно высокой хладостойкостью. Исключение составляет лишь сталь с 0,32 % молибдена, содержащая ванадий и подвергнутая отпуску при 600 °С.

Список литературы Влияние легирования на свойства высокоотпущенных сталей, применяемых для производства обсадных труб

- Рентгенографический и электронно-оптический анализ/Я.С. Уманский, Ю.А. Скаков, А.Н. Иванов, А.П. Расторгуев. -М.: МИСиС, 2002. -360 с.

- Metallurgical design and development of C125 Grade for mild sour service application/A. Di Schino, G. Porcu, M. Longobardo, G. Turconi//Corrosion NACExpo. -2006. -Paper no. 06125-1. 14 p.

- Матросов, Ю.И. Сталь для магистральных трубопроводов/Ю.И. Матросов, С.А. Литвиненко, С.А. Голованенко. -М.: Металлургия, 1989. -288 с.

- Ниобийсодержащие низколегированные стали/Ф. Хайстеркамп, К. Хулка, Ю.И. Матросов и др. -М.: Интермет Инжиниринг, 1999. -94 с.

- Coarsening Kinetics of Multicomponent MC-Carbides in High-Strength Low-Alloy Steels/K. Miyata, T. Omura, T. Kushida, Y. Komizo//Metallurgical and Materials Transformation A. -2003. -Vol. 34A, no. 8. -P. 1565-1573.