Влияние локальной жесткости корпуса корообдирочного барабана на изменение силы соударений и величину потерь древесины

Автор: Васильев Сергей Борисович, Колесников Геннадий Николаевич, Никонова Юлия Васильевна, Раковская Марина Ивановна

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Сельскохозяйственные науки

Статья в выпуске: 4 (96), 2008 года.

Бесплатный доступ

В статье приведены результаты численного моделирования процесса взаимодействия балансов друг с другом и с корпусом корообдирочного барабана. Приведен анализ испытаний корообдирочных барабанов в промышленных условиях, который подтверждает достоверность результатов моделирования процесса с применением метода дискретных элементов. Выявлены причины образования отходов и обоснованы пути их уменьшения.

Математическое моделирование, механическая система, корообдирочный барабан

Короткий адрес: https://sciup.org/14749476

IDR: 14749476 | УДК: 676.051/.054

Текст научной статьи Влияние локальной жесткости корпуса корообдирочного барабана на изменение силы соударений и величину потерь древесины

ПОСТАНОВКА ПРОБЛЕМЫ

Окорка является необходимым звеном в процессе подготовки древесины к ее дальнейшему использованию в целлюлозно-бумажной промышленности. Степень окорки древесины определяется целями дальнейшей переработки. В соответствии с требованиями технологического процесса варки целлюлозы, массовая доля коры в щепе не должна превышать 3 % [5].

В современных условиях необходимо добиваться более полного использования сырья, поскольку любые отходы целлюлозно-бумажной промышленности неизбежно засоряют окружающую среду, создавая труднорешаемые экологические проблемы. Кора составляет значительную долю отходов, образующихся при производстве технологической щепы: 10–14 % от общего поступившего объема древесины [9]. Если к этому добавить потери заболонной части древесины в виде обломков и кусков (до 10 % от объема перерабатываемой древесины), образующихся при неправильной организации про- цесса окорки балансов, то становится понятным, насколько актуальны проблемы, связанные с окоркой древесины на ЦБК.

На решение проблем, связанных с очисткой древесины от коры, ориентированы многие исследования, интенсивность которых с течением времени возрастает. Предлагаются новые варианты технологии очистки [18], [25]. Однако по условиям технической возможности и экономической целесообразности очистка древесины от коры в целях производства щепы осуществляется в настоящее время в корообдирочных барабанах [7], [17], [19]. В этой связи являются актуальными вопросы повышения эффективности работы корообдирочных барабанов [2], [6], [10]– [15]. Некоторые новые результаты в данной области исследований представлены, например, в обзоре [27].

Задача повышения эффективности работы корообдирочных барабанов становится все более актуальной, усложняются условия самой задачи, при решении которой необходимо учитывать объективно формирующиеся противоположные

тенденции. Например, одна из этих тенденций выражается в росте требований к качеству выпускаемой продукции, другая тенденция отражает снижение с течением времени качества вовлекаемой в переработку древесины. Вторая тенденция может рассматриваться как одно из проявлений экономического закона ограниченности, учитывающего предельные возможности природного ресурсного потенциала. Однако границы этих возможностей подвижны, они расширяются по мере совершенствования технологических процессов, что предполагает постановку соответствующих задач с учетом накопленного опыта и их решение с использованием новых подходов [23], [24]. При этом ключевую роль в обосновании новых подходов в условиях интенсивного развития вычислительной техники и информационных технологий объективно играет методология математического моделирования [22], конкретные примеры применения которой в затронутой области исследований можно найти в обзоре [27].

С точки зрения механики причина потерь древесины заключается в появлении избыточно больших сил контактного взаимодействия при соударениях балансов друг с другом и с корпусом барабана в процессе их окорки. Но при определенных условиях эти силы могут оказаться недостаточными для преодоления сцепления коры с древесиной. В этой связи представляет практический интерес исследование и уточнение закономерностей распределения данных сил в массиве балансов.

Следует отметить, что качественные характеристики и словесные формулировки, приближенно отражающие такие зависимости, известны. Например, известно, что при достаточно большой степени заполнения барабана в массиве сортиментов появляется область, в которой сила взаимодействия оказывается недостаточной для преодоления сцепления коры с древесиной [27]. Очевидно, уточнение этих характеристик с получением количественных оценок обеспечит возможность более тонкой настройки технологического процесса, что в конечном счете позволит повысить конкурентоспособность выпускаемой продукции при выполнении требований рационального природопользования. Для осуществления такой настройки необходима соответствующая автоматизированная система управления технологическим процессом, разработка которой предполагает постановку и решение комплекса задач с использованием математических моделей и экспериментальных данных, которые отражают закономерности, имеющие место в реальных ситуациях.

Например, содержащиеся в статьях [16], [20], [26] результаты исследования закономерностей распределения сил контактного взаимодействия в массиве сортиментов, подвергаемых очистке в корообдирочном барабане, позволяют сформулировать предположение о том, что увеличение локальной жесткости корпуса барабана приводит к неблагоприятному перераспределению указанных сил и как следствие – к возрастанию потерь древесины. В то же время анализ литературы показал, что вопросы количественной оценки влияния локальной жесткости корпуса барабана на закономерности распределения сил, появляющихся при соударениях балансов друг с другом и с корпусом барабана, относятся к числу недостаточно изученных.

Преодолеть сложности решения технологических задач данного класса позволяет использование современных численных методов, в частности метода дискретных элементов [1], [28], что показано в статьях [4], [16], [21] на примерах решения модельных задач, в которых требовалось найти нормальные силы контактного взаимодействия при соударениях балансов друг с другом и с корпусом барабана.

В работе [20] рассмотрен вариант методики решения задач того же класса, в котором приняты во внимание не только нормальные, но и касательные силы контактного взаимодействия сортиментов.

В статье [4] приведена содержательная интерпретация результатов математического моделирования с учетом практических потребностей совершенствования технологического процесса очистки древесины в корообдирочном барабане, учтены скорость изменения и величина силы соударений, выявлены причины увеличения потерь древесины при окорке и обоснованы предложения по их устранению. При этом оценка достоверности результатов моделирования, полученных с применением метода дискретных элементов, выполнена с использованием отчетов об испытаниях реальных корообдирочных барабанов.

Однако в указанных работах не исследовано влияние локальной жесткости корпуса барабана на величину сил контактного взаимодействия и на долю потерь древесины при окорке с вовлечением в анализ количественных оценок.

Целью данной работы является анализ влияния локальной жесткости корпуса барабана на распределение сил контактного взаимодействия при соударениях сортиментов друг с другом и с корпусом барабана, получение соответствующих количественных оценок, а также использование закономерностей, выявленных в ходе анализа, для обоснования новых возможностей совершенствования технологического процесса с получением эффекта, выражающегося в уменьшении потерь при окорке древесины. Для решения появляющихся в этой связи задач использована методика математического моделирования [8], варианты и примеры применения которой представлены в упомянутых выше статьях [4], [19], [26].

При определении цели данной работы принято во внимание, что в настоящее время большую практическую значимость приобретают решения технологических задач, связанных с совершенствованием сухой окорки древесины и окорки балансов длиной 6 м и более. Решение первой задачи позволит повысить экологическую безопасность процесса производства щепы за счет снижения потребления воды и повышения эффективности процесса утилизации отходов окорки. Решение второй задачи позволяет сократить объем отходов при производстве щепы от 1,5 до 5 % за счет исключения потерь при раскрое лесоматериалов на короткие (менее 2 м) балансы.

МЕТОДИКА МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ ДВИЖЕНИЯ И СОУДАРЕНИЙ СОРТИМЕНТОВ

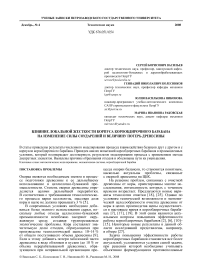

Вследствие того что рассматривается очистка длинномерных сортиментов, при построении математической модели их движения и соударений необходимо учитывать следующее. Поскольку длина сортиментов превышает диаметр барабана, то перемещения сортиментов в процессе их очистки ограничены, и при определенных условиях продольные оси сортиментов в процессе их очистки могут оставаться параллельными. В этом случае движение сортиментов на некотором отрезке времени может рассматриваться как плоскопараллельное, что позволяет существенно упростить математическую модель. Дальнейшие упрощения позволяют перейти к одномерной модели [20]. Обоснования данной модели иллюстрируются, в частности, схемой на рис. 1. Распределенные по площади каждого пятна контакта нормальные и касательные составляющие сил взаимодействия сортиментов заменяются эквивалентными сосредоточенными силами, определение которых сводится к решению полной системы уравнений с применением методов механики деформируемого твердого тела [8].

Рис. 1. Модель массива сортиментов и исследуемой его части в трех различных технологических ситуациях

В данной работе условно предполагается, что вертикальным перемещениям деформируемых балансов в одномерном массиве препятствуют только балансы этого же массива, а соседние – слева и справа по рис. 1 – не оказывают сопротивления движению. В этом случае результатом моделирования, очевидно, будут несколько завышенные оценки силы соударений. Формально это означает, что для сил соударений будут получены оценки сверху. Практическое значение таких количественных оценок выражается, в частности, в обеспечении возможностей прогнозирования разрушения материала не только коры, но и остальной части бревен, что может быть использовано при совершенствовании конструкции корообдирочных барабанов, а также при обосновании степени заполнения барабана и других характеристик рассматриваемого технологического процесса окорки древесины.

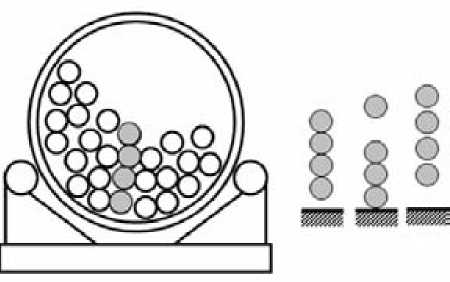

Локальная жесткость корпуса барабана в рассматриваемой модельной задаче принята равной жесткости условной пружины $ 0 = к ■ s , где s – коэффициент жесткости бревна при соударении (рис. 2). Коэффициент s принят одинаковым для всех бревен. Этот коэффициент может быть определен по результатам испытаний фрагментов реальных сортиментов. Приближенные значения s могут быть определены по представленным в литературе данным. Очевидно, выполнив расчеты по представленной выше методике, можно выявить закономерности изменения силы соударений сортиментов и других характеристик в зависимо сти от параметра k локальной жесткости корпуса барабана.

Рис. 2. Одномерная модель упругих элементов, деформирующихся без взаимопроникновения.

P i , F – внешние силы, N k – контактные реакции, D 0i – начальные зазоры, s , s 0 – жесткость условных пружин, Н/м

При численном моделировании контактного взаимодействия по указанной выше методике использован вариант метода дискретных элементов [8], в котором исключено взаимопроникновение деформируемых тел при их соударениях, что достигается применением метода конечных элементов, метода конечных разностей и соответствующей интерпретацией линейной задачи дополнительности [20]. Заметим, что в известных подходах условие отсутствия взаимопроникновения дискретных элементов выполняется приближенно, поскольку сами элементы рассматриваются как абсолютно твердые тела, а процессы деформирования материала элементов считаются локализованными только на их границах в слое относительно малой толщины [1], [28].

РЕЗУЛЬТАТЫ ЧИСЛЕННОГО МОДЕЛИРОВАНИЯ

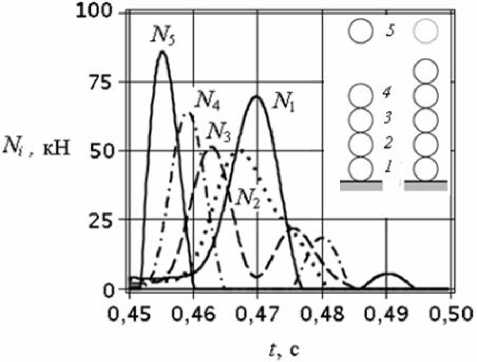

В качестве иллюстрации исследуемых в данной работе закономерностей распределения сил соударения в массиве сортиментов по рис. 2 рассмотрим графики (рис. 3–8), пояснения к которым приведены в дальнейшем изложении материала. Расчеты выполнены при следующих исходных данных: mi = 100 кг, i = 1, 2, ..., 5. Рассматривается случай, когда на старте вычислений при t = 0 зазоры D 01 …D 04 равны нулю, а D 05 = 1 м. В процессе динамического взаимодействия эти зазоры изменяются, закрытие зазоров при соударениях сопровождается появлением сил контактного взаимодействия.

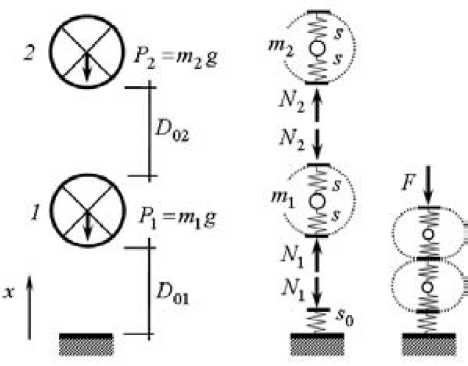

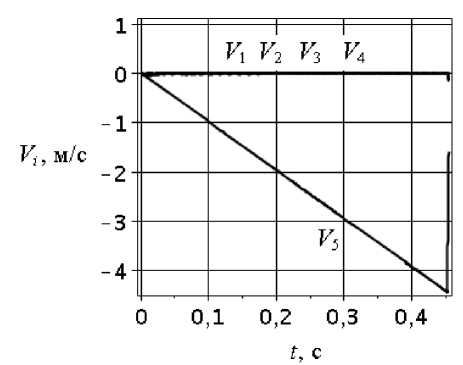

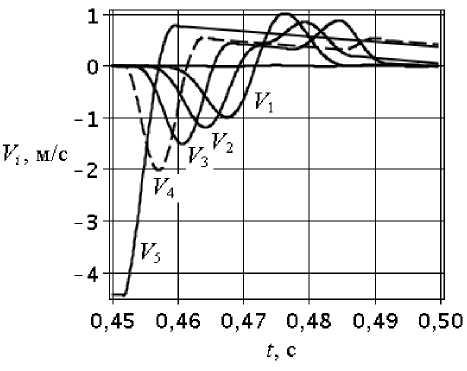

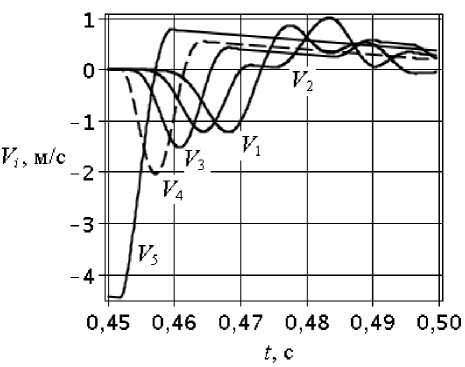

вается только при их соударениях. В бесконтактной фазе движение сортиментов рассматривается как свободное от сил сопротивления. Такое движение имеет место для верхнего баланса на отрезке времени от 0,00 до 0,45 с (рис. 3). На этом отрезке времени скорость движения тел V1, …, V4 в рассматриваемой модельной задаче обусловлена собственными колебаниями, которые с течением времени затухают. Далее рассматривается взаимодействие тел только на отрезке времени от 0,45 до 0,50 с (рис. 4–8).

Рис. 3. Изменение скорости Vi в зависимости от времени t

Таким образом, моделируется ситуация, когда верхнее бревно после свободного падения соударяется с четырьмя остальными бревнами. Коэффициент жесткости s, определяющий податливость контактирующих тел, принят равным 20000 кН/м. Коэффициент пропорциональности, определяющий рассеяние энергии в материале сортиментов, принят равным 10000 кг/с, как и в работах [20], [26]. Рассеяние энергии учиты-

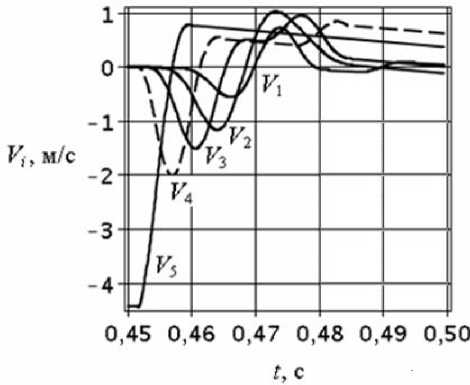

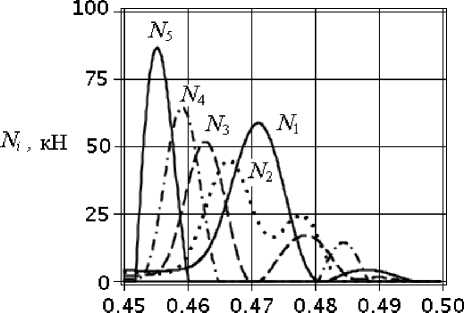

Рис. 4. Изменение сил контактного взаимодействия Ni и скорости Vi в зависимости от времени t при s0 = 100s .

N 5max = 87 кН, N 1max = 70 кН

Вычисления выполнены при шаге по времени, равном 0,0001 с, что при характерной продолжительности соударения, примерно равной 0,01 с (рис. 4), обеспечивает достаточно подробное отражение процесса контактного взаимодействия в рассматриваемой задаче.

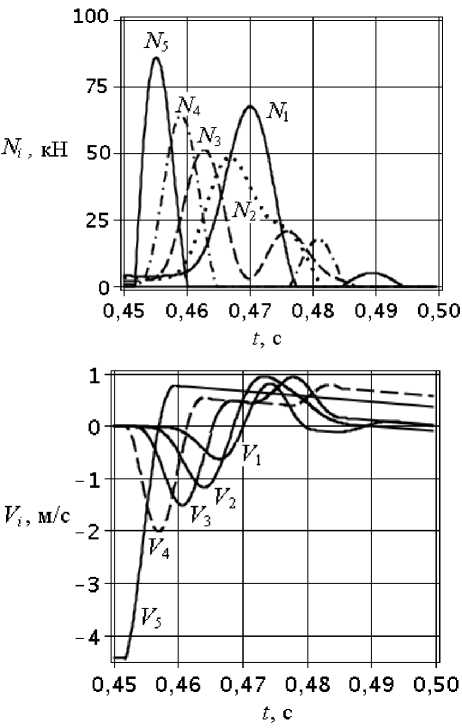

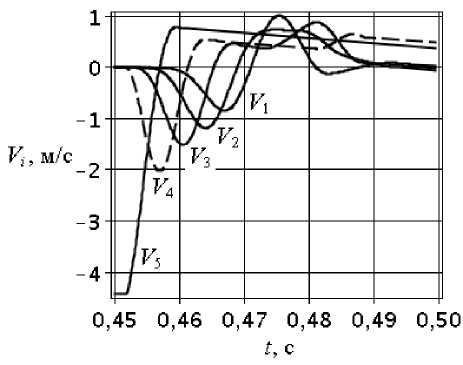

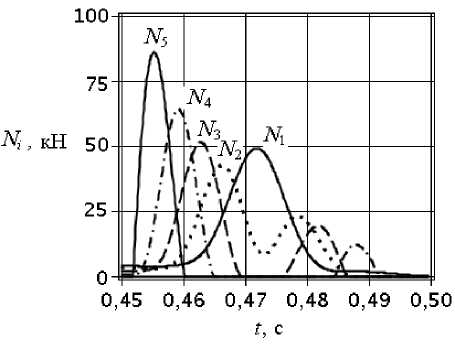

Рис. 5. Характеристики контактного взаимодействия по рис. 4 при s0 = 5s .

Рис. 6. Те же характеристики (по рис. 4) при s 0 = s .

N 5max = 87 кН, N 1max = 59 кН

N 5max = 87 кН, N 1max = 67 кН

Представленные на рис. 4 зависимости получены для указанного выше параметра локальной жесткости k = 100 , они почти совпадают с результатами решения модельной задачи, в которой корпус барабана предполагался абсолютно жестким при идентичности прочих исходных данных [4], [20], [26].

t, с

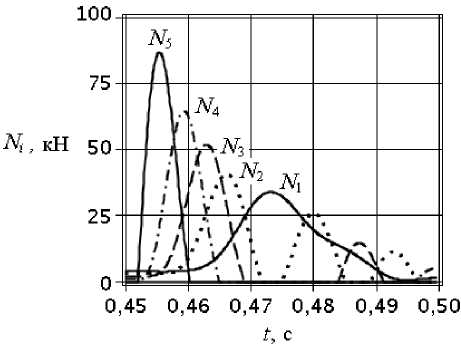

Рис. 7. Характеристики по рис. 4 при s0 = 0,5s .

N 5max = 87 кН, N 1max = 49 кН

Рис. 8. Характеристики по рис. 4 при s0 = 0,2s .

N 5max = 87 кН, N 1max = 34 кН

Представленные на рис. 4–8 результаты численного моделирования позволяют сделать следующие выводы.

-

1. Увеличение указанного выше параметра k локальной жесткости корпуса барабана от 1 до 100 мало влияет на изменение величины и скорости сил контактного взаимодействия.

-

2. Уменьшение параметра k от 1 до 0,2 влияет на изменение величины и продолжительности действия контактных сил в существенно большей степени. Однако в этом случае скорость движения сортиментов изменяется незначительно.

-

3. Изменение локальной же сткости не влияет на характеристики воздействия для верхнего слоя бревен.

-

4. Увеличение локальной жесткости корпуса барабана приводит к значительному возрастанию динамического воздействия на нижний слой бревен, что влечет за собой наблюдавшееся при испытаниях увеличение потерь. Аналогичный вывод был сделан в работах [4], [20].

-

5. Представляется целесообразным выполнение аналогичных расчетов при проектирова-

- нии реальных корообдирочных барабанов с учетом конкретных исходных данных в целях совершенствования технологического процесса очистки древесины. В частности, необходимо учитывать влияние влажности не только на прочность соединения коры с древесиной, но и на жесткость древесины, а значит, и на характеристики динамического взаимодействия сортиментов в барабане, что может быть использовано в целях совершенствования рассматриваемого технологического процесса.

Для оценки достоверности результатов численного моделирования воспользуемся данными, полученными при испытаниях реальных корообдирочных барабанов [4]. В этих барабанах изменение локальной жесткости корпуса имело место по причине их оснащения механическими интенсификаторами. Заметим, что к уменьшению локальной жесткости корпуса барабана приводит перфорация внутренней его оболочки или другие особенности проектного решения.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ КОРООБДИРОЧНЫХ БАРАБАНОВ С МЕХАНИЧЕСКИМИ

ИНТЕНСИФИКАТОРАМИ

Проблема интенсификации процесса групповой окорки возникла с созданием линий периодического действия, предназначенных для производства щепы непосредственно в леспромхозах. Использование воды в качестве интенсификатора процесса окорки в этих условиях практически невозможно, а использование пара сопряжено с большими техническими и экономическими затратами. По этой причине было решено оснастить корообдирочные барабаны, входящие в комплекс подготовки щепы, механическими интенсификаторами. Интенсификаторы выполнены в виде расположенных на внутренней поверхности барабана окорочных элементов – пирамид с пилообразными гранями-ножами. Для интенсификации процесса очистки древесины от коры на внутренней поверхности барабана устанавливались также Н-образные ножи.

Испытания проводились в производственных условиях цеха технологической щепы Междуре-ченского леспромхоза в марте 1990 года. На начало испытаний установка отработала 532 часа, при этом было произведено 3000 м3 щепы. В период испытаний на переработку в корообдирочный барабан подавалась древесина хвойных (ель, сосна) и лиственных пород (береза). Древесина была срублена непосредственно перед подачей в барабан, то есть подавалась прямо с делянки, при этом складированию не подвергалась. Длина подававшихся в барабан сортиментов составляла 1,2–1,8 м.

Производительность установки при переработке свежесрубленной хвойной древесины среднего диаметра 13 см составила 12,6 м3/ч в плотной мере при достижении степени окорки 95–98 %. Температура окружающего воздуха при этом составляла -4…-1 °С. Производительность установки при переработке свежесрублен-ной древесины березы среднего диаметра 15,8 см составила 12,6 м3/ч в плотной мере при достижении степени окорки 90–95 %. Температура окружающего воздуха при этом составляла -6…-1 °С. Качество вырабатываемой на установке щепы соответствовало требованиям, предъявляемым к щепе марки Ц2 [5]. Выход технологической щепы от объема загружаемого сырья составил: для хвойных пород – 70 %, для березы – 67 %.

Наличие расположенных на внутренней поверхности барабана окорочных элементов в виде пирамид с пилообразными гранями-ножами и Н-образных ножей позволило увеличить степень окорки и поднять производительность барабана на 30–50 %, особенно в условиях отрицательных температур, но при этом увеличилось количество отходов (в виде лома балансов). При переработке березовых балансов доля отходов достигала 6,3 % от общего объема переработанного сырья, при переработке хвойных балансов потери составляли 5,9 %.

Определенную ценность для обоснования конструкции корообдирочных барабанов представляют также результаты испытаний, выполненных в мае 1984 года в производственных условиях ПО «Сыктывкарский ЛПК». Были проведены испытания корообдирочного барабана сухой окорки КБС-425. Средняя производительность барабана за время испытаний составила 115 м3/ч. Во время испытаний в барабан подавались осиновые балансы 4-го сорта по ГОСТ 9462-71 с примесью 5–10 % березовых. Максимальная производительность барабана за время испытаний составила 183 м3/ч при степени окорки 97,6 %. Минимальная производительность барабана составила 80 м3/ч при степени окорки 99,8 %. Минимальные потери древесины (4,5 %) имели место при максимальном заполнении барабана (производительность – 183 м3/ч) и непрерывном режиме работы. Максимальные потери древесины (7,1 %) зафиксированы при низкой степени заполнения барабана (производительность – 83 м3/ч) и «полупериодическом» режиме работы. Средняя степень окорки древесины за период испытаний составила: для осины – 98,6 %; для березы, окариваемой в смеси с осиной (10 % березы, 90 % осины), – 22,5 %.

По результатам испытаний были сделаны выводы, в частности, о том, что полученные при испытаниях повышенные значения потерь древесины могут быть следствием низкого качества древесины, низкой степени заполнения барабана, а также установки внутри секций барабана дополнительных окорочных элементов (интенсификаторов). Лом в основном состоит из кусков расщепленной или раздавленной древесины, при этом не менее 10 % от общего объема лома составляют сколы от толстомерной здоровой древесины.

ЗАКЛЮЧЕНИЕ

Результаты как производственных испытаний, так и математического моделирования указывают на необходимость разработки таких конструкций корообдирочных барабанов, которые обеспечивали бы требуемую интенсивность динамического воздействия на балансы при их соударениях с элементами корпуса барабана.

Одним из основных конструктивных параметров, оказывающих влияние на указанную интенсивность, является локальная и общая жесткость взаимодействующих объектов. В частности, жесткость объектов рассмотренной в статье системы зависит от диаметра барабана, толщины стенок обечайки, наличия перфорации, количества и расположения окорочных балок, бандажей, зубчатых венцов, интенсифицирующих элементов, а также от физико-механических свойств окариваемой древесины и многих других факторов. Использование элементов, увеличивающих локальную жесткость корпуса барабана, как было показано в статье, может приводить к росту потерь древесины. К такому же эффекту приводит снижение степени заполнения барабана [4], [20].

С учетом представленных выше результатов, а также материалов ранее выполненных работ [3], [4], [16], [20], [26], разработанная методика математического моделирования динамического взаимодействия балансов, подвергаемых окорке в барабане, может быть рекомендована для использования при вариантном проектировании барабанов. Эта же методика позволяет прогнозировать эффективность работы оборудования при различных условиях эксплуатации и корректировать технологические параметры барабана.

Работа выполнена при поддержке Российского фонда фундаментальных исследований, проект № 08-08-00979.

Список литературы Влияние локальной жесткости корпуса корообдирочного барабана на изменение силы соударений и величину потерь древесины

- Балявичюс Р., Джюгис А., Качянаускас Р. Метод дискретных элементов и его применение при анализе пенетрации в зернистую среду (англ.)//Journal of Civil Engineering and Management. Вильнюс:Техника, 2004. Т. 10. № 1. С. 3-14. http://www.jcem.vgtu.lt/en/.

- Бойков С. П. Теория процессов очистки древесины от коры. Л.: ЛГУ, 1980. 152 с.

- Васильев А. С., Никонова Ю. В., Раковская М. И. Математическое моделирование технологического процесса очистки древесины в корообдирочном барабане//Ученые записки Петрозаводского государственного университета. Серия «Естественные и технические науки». 2008. № 1. С. 117-119.

- Васильев С. Б., Колесников Г. Н., Никонова Ю. В., Раковская М. И. Исследование закономерностей изменения силы соударений с целью снижения потерь при окорке древесины в барабане//Известия Санкт-Петербургской лесотехнической академии. Вып. 185. СПб.: Изд-во Санкт-Петербургской лесотехнической академии, 2008. С. 258-264.

- ГОСТ 15815-83. Щепа технологическая. Технические условия. Введение. 24.08.83. М.: Изд-во стандартов, 1984. 11 с.

- Добрачев А. А. Технология и оборудование окорки лесоматериалов. Екатеринбург, 2001. 121 с.

- Житков А. В. Мазарский С. М. Хранение и подготовка древесного сырья в ЦБП. М.: Лесная промышленность, 1980. 224 с.

- Колесников Г. Н., Раковская М. И. Об одном варианте метода дискретных элементов//Материалы XV Международной конференции по вычислительной механике и современным прикладным программным системам (ВМСППС-2007). Алушта, 25-31 мая 2007 г. М.: Вузовская книга, 2007. С. 284-285.

- Кочанов В. В. Учет потерь и отходов при производстве технологической щепы//ЛесПромИнформ. 2004. № 5 (18). С. 74-77. http://www.lesprom.spb.ru/arhiv/LPI_18.pdf.

- Крылов Г. А. Исследование процесса барабанной окорки древесины: Дис. … канд. техн. наук. Химки, 1971. 160 с.

- Леонтьев Н. Л. Упругие деформации древесины. Л.: Гослесбумиздат, 1952. 120 с.

- Локштанов Б. М. Исследование процесса окорки березовой древесины в барабанах: Дис. … канд. техн. наук. Л., 1972. 188 с.

- Локштанов Б. М., Житников А. В., Трефилова Т. Ф. Сухая окорка древесины в барабанах на предприятиях целлюлозно-бумажной промышленности. М.: ВНИПИЭИлеспром, 1976. 53 с.

- Матюнин В. Я. Исследование процесса подготовки короткомерной низкокачественной древесины в корообдирочных барабанах для получения технологической щепы: Дис. … канд. техн. наук. Химки, 1972. 164 с.

- Матюнин В. Я., Коперин Ф. И. Некоторые вопросы теории окорки древесины в корообдирочных барабанах//Известия ВУЗов. Лесной журнал. 1972. № 2. С. 64-69.

- Никонова Ю. В. О численном моделировании технологического процесса очистки древесины в корообдирочном барабане//Современные проблемы информатизации в проектировании и информационных системах: Сб. трудов/Под ред. д. т. н., проф. О. Я. Кравца. Вып. 13. Воронеж: Научная книга, 2008. С. 423-426.

- Оборудование целлюлозно-бумажного производства: В 2 т. Оборудование для производства волокнистых полуфабрикатов/В. А. Чичаев, А. А. Васильев, И. А. Васильев и др. М.: Лесная промышленность, 1981. Т. 1. 368 c.

- Оскерко В. Е. Новый принцип окорки лесоматериалов//Строительные и дорожные машины. 2007. № 3. С. 13-16.

- Пигильдин Н. Ф. Окорка лесоматериалов (теория, технология, оборудование). М.: Лесная промышленность, 1982. 192 с.

- Раковская М. И., Никонова Ю. В. Численное моделирование и определение сил контактного взаимодействия длинномерных сортиментов в корообдирочном барабане//Системы управления и информационные технологии. № 1.3 (31). Воронеж: Научная книга, 2008. С. 397-401.

- Раковская М. И., Никонова Ю. В., Васильев А. С. Об алгоритме метода дискретных элементов применительно к исследованию технологического процесса очистки древесины в окорочном барабане//Информационные технологии моделирования и управления. Воронеж: Научная книга, 2008. № 1(44). С. 119-124.

- Самарский А. А., Михайлов А. П. Математическое моделирование. Идеи, методы, примеры. 2-е изд., испр. М.: Физматлит, 2005. 320 с.

- Технический каталог АО «Петрозаводскмаш»: Оборудование для целлюлозно-бумажного производства: Кн. 2: Оборудование бумагоделательное. Петрозаводск, 1994. 138 с.

- Технология целлюлозно-бумажного производства. Справочные материалы: В 3 т. СПб.: Изд-во ЛТА, 2002. Т. 1 Ч. 1. 425 с.

- Туулас П. А. Повышение производительности окорочных барабанов путем оптимизации их основных параметров и размеров: Автореф. дис. … канд. техн. наук. Л., 1987. 16 с.

- Шегельман И. Р., Васильев А. С., Колесников Г. Н., Никонова Ю. В. Моделирование технологического процесса очистки древесины в корообдирочном барабане с применением метода дискретных элементов//Известия Санкт-Петербургской лесотехнической академии. Вып. 184. СПб.: Изд-во Санкт-Петербургской лесотехнической академии, 2008. С. 258-264.

- Baroth R. Literature review of latest development of wood debarking//University of Oulu, Control Engineering Laboratory. Report A № 27, 2005. 29 p.

- Cundall P. A., Strack O. D. L. A discrete numerical model for granular assemblies//Geotechnique. 1979. Vol. 29(1). P. 47-65.