Влияние массы деталей на удельный съем при виброабразивной обработке

Автор: Бутенко В. И., Стельмах А. В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.20, 2020 года.

Бесплатный доступ

Введение. Следует указать на недостаточность исследования проблемы влияния массы деталей на процесс виброабразивной обработки. В трудах А. П. Бабичева и М.А. Тамаркина отмечается факт такого воздействия, но не раскрываются степень и механизм влияния. В формулах съема металла учитывается только число взаимодействий, приводящих к микрорезанию. Цель представленной работы - определить влияние массы деталей на удельный съем металла при виброабразивной обработке.Материалы и методы. Использован эмпирический, т.е. экспериментальный подход. В качестве образцов выбраны детали из материалов Д16 и 30ХГСА, широко применяющихся в авиационной промышленности. Для изменения массы в заготовках просверлены отверстия, в некоторые образцы залит свинец, в другие забиты заглушки, выполненные из того же материала, что и сами заготовки. Таким образом, эксперименты проводились с образцами цельными, полыми, а также утяжеленными свинцом. Рабочая абразивная среда - бой шлифовальных кругов 40 x 80 мм, зернистостью 25 и трехгранные призмы 15 x 15 мм, зернистостью 16...

Виброабразивная обработка, абразивная среда, отделочно-зачистная обработка, масса, удельный съем, аппроксимация, критерий фишера, коэффициент влияния массы, бой абразивных кругов, зернистость

Короткий адрес: https://sciup.org/142223734

IDR: 142223734 | УДК: 621. | DOI: 10.23947/1992-5980-2020-20-2-162-169

Текст научной статьи Влияние массы деталей на удельный съем при виброабразивной обработке

УДК 621. 923.9

Введение . Перед машиностроением всегда стояла задача повышения качества выпускаемой продукции. С развитием технологий совершенствуются способы ее решения. Для этого необходимы методики прогнозирования эффективности процессов финишной обработки. Виброабразивная обработка позволяет обеспечить требуемые параметры качества при высокой производительности, обрабатывать детали сложной формы, а также множество деталей одновременно. С целью решения рассматриваемых вопросов изучаются:

-

— организация и развитие технологических процессов и методов воздействия на рабочую абразивную среду и предмет, подлежащий обработке или переработке;

-

— создание новых сред и способов обработки материалов;

-

— снижение энергозатрат;

-

— улучшение качества обработки [1].

При виброабразивной обработке металл и его окислы снимаются с поверхности вследствие взаимных соударений частиц среды и заготовок. Этот процесс обеспечивается вибрацией рабочей камеры, в которой находятся заготовки и среда. Камера установлена на пружинных опорах, поэтому может колебаться в различных направлениях. Колебания сообщаются от инерционного (или другого вида) вибратора с частотой до 50–100 Гц и амплитудой от 0,5–5,0 мм и более [2]. Количество взаимодействий, приходящихся на единицу поверхности детали в единицу времени, носит случайный характер [3–10].

Цель исследования — определить влияние массы деталей на удельный съем металла при виброабразивной обработке.

Машиностроение и машиноведение

Материалы и методы. Обработка проводилась на универсальном вибрационно-галтовочном станке с четырьмя рабочими камерами объемом 10 литров. Для замеров массы использовались аналитические весы АД 200.

Рабочей абразивной средой был бой шлифовальных кругов 40×80, зернистостью 25 [11] (рис. 1), а также призмы трехгранные (ПТ) 15×15 мм, зернистостью 16 (рис. 2).

Рис. 1. Бой кругов 40×80, зернистость 25

Рис. 2. Призмы трехгранные, зернистость 16

После черновой токарной операции образцы были обработаны в среде трехгранных призм в течение 10 минут, чтобы удалить заусенцы и выровнять шероховатость (рис. 3).

Рис. 3. Обрабатываемые детали из алюминия Д16 и стали 30ГСА

Затем производилась обработка в два этапа по тридцать минут в среде боя абразивных кругов. Рабочая камера вибрировала с частотой 34,7 Гц и колебалась с амплитудой 2,5 мм при непрерывной подаче технологической жидкости (раствор кальцинированной соды 0,2 %). Раствор удалял продукты износа (частицы металла и абразива) с поверхности деталей и рабочей среды. Затем проводилась обработка в среде ПТ (также в два этапа по тридцать минут).

Результаты исследования. В результате экспериментов были получены искомые значения массы m , г и удельного съема. Оценены отклонения d от теоретической модели. Рассмотрены в сравнении расчетные и табличные значения критерия Фишера (табл. 1–4).

Таблица 1

Результирующие данные показателей массы и удельного съема образцов из стали 30ХГСА в среде ПТ

|

Масса m , г |

Удельный съем, г/мм2 |

d (отклонение) |

|

28,53175 |

2,18976E-06 |

–1,28317E-07 |

|

28,5348 |

1,73433E-06 |

–5,83836E-07 |

|

40,60125 |

2,8835E-06 |

2,10629E-07 |

|

40,6065 |

2,99742E-06 |

3,24395E-07 |

|

44,72755 |

2,98196E-06 |

1,87783E-07 |

|

44,73305 |

3,12387E-06 |

3,2954E-07 |

|

78,52885 |

3,29591E-06 |

–4,91895E-07 |

|

78,5414 |

4,01564E-06 |

2,27469E-07 |

|

96,7192 |

3,47528E-06 |

–8,4725E-07 |

|

96,48725 |

4,55972E-06 |

2,44012E-07 |

|

Масса m , г |

Удельный съем, г/мм2 |

d (отклонение) |

|

103,5209 |

4,14608E-06 |

–3,76394E-07 |

|

103,5378 |

5,42683E-06 |

9,03865E-07 |

|

Невязка |

2,68051E-12 |

|

|

Стандартное отклонение |

1,01462E-06 |

|

|

Доверительный интервал 95 % |

9,09679E-07 |

|

|

Среднее значение |

3,40253E-06 |

|

|

Правая граница интервала |

4,3122E-06 |

|

|

Левая граница интервала |

2,49285E-06 |

|

|

F расчетное |

32,24585006 |

|

|

F табличное |

3,105806516 |

|

|

Угловой коэффициент a |

2,93961E-08 |

|

|

Свободный член b |

1,47936E-06 |

Таблица 2

Результирующие данные показателей массы и удельного съема образцов из стали 30ХГСА в среде боя кругов

|

Масса m , г |

Удельный съем, г/мм2 |

d (отклонение) |

|

28,55685 |

3,41274E-06 |

2,74176E-08 |

|

28,5631 |

3,55469E-06 |

1,69061E-07 |

|

40,6304 |

3,99566E-06 |

1,37735E-08 |

|

40,6367 |

3,59643E-06 |

–3,85769E-07 |

|

44,7538 |

4,08941E-06 |

–9,6225E-08 |

|

44,7618 |

4,54399E-06 |

3,57958E-07 |

|

78,58825 |

6,05373E-06 |

1,96296E-07 |

|

78,6054 |

5,48683E-06 |

–3,71445E-07 |

|

96,5534 |

6,59611E-06 |

–1,49006E-07 |

|

96,775 |

6,5642E-06 |

–1,91866E-07 |

|

103,5847 |

7,8442E-06 |

7,51664E-07 |

|

103,6058 |

6,77172E-06 |

–3,21859E-07 |

|

Невязка |

1,21985E-12 |

|

|

Стандартное отклонение |

1,5276E-06 |

|

|

Доверительный интервал 95 % |

1,3696E-06 |

|

|

Среднее значение |

5,20914E-06 |

|

|

Правая граница интервала |

6,57874E-06 |

|

|

Левая граница интервала |

3,83954E-06 |

|

|

F расчетное |

8,4308727 |

|

|

F табличное |

3,105806516 |

|

|

Угловой коэффициент a |

4,94112E-08 |

|

|

Свободный член b |

1,97429E-06 |

Таблица 3

Результирующие данные показателей массы и удельного съема образцов из алюминия Д16 в среде ПТ

|

Масса m , г |

Удельный съем, г/мм2 |

d (отклонение) |

|

10,13095 |

1,36343E-06 |

3,59001E-07 |

|

10,13305 |

1,19318E-06 |

1,88631E-07 |

|

14,59555 |

1,10785E-06 |

–1,5278E-07 |

|

14,59835 |

1,5057E-06 |

2,44909E-07 |

|

27,98755 |

1,00601E-06 |

–1,02312E-06 |

|

27,9912 |

1,1657E-06 |

–8,63641E-07 |

|

34,66113 |

1,83039E-06 |

–5,81706E-07 |

|

34,73845 |

4,14834E-06 |

1,73181E-06 |

|

60,9715 |

3,36435E-06 |

–5,57569E-07 |

Машиностроение и машиноведение

|

Масса m , г |

Удельный съем, г/мм2 |

d (отклонение) |

|

60,98585 |

4,57721E-06 |

6,54468E-07 |

|

Невязка |

6,11719E-12 |

|

|

Стандартное отклонение |

1,36499E-06 |

|

|

Доверительный интервал 95 % |

1,40279E-06 |

|

|

Среднее значение |

2,12622E-06 |

|

|

Правая граница интервала |

3,529E-06 |

|

|

Левая граница интервала |

7,23431E-07 |

|

|

F расчетное |

13,93008274 |

|

|

F табличное |

3,249835542 |

|

|

Угловой коэффициент a |

5,73851E-08 |

|

|

Свободный член b |

4,23063E-07 |

Таблица 4

Результирующие данные показателей массы и удельного съема образцов из алюминия Д16 в среде боя кругов

|

Масса m , г |

Удельный съем, г/мм2 |

d (отклонение) |

|

10,12275 |

3,18169E-06 |

8,85432E-07 |

|

10,1236 |

2,31113E-06 |

1,47567E-08 |

|

14,58795 |

3,63568E-06 |

7,25513E-07 |

|

14,5936 |

3,20988E-06 |

2,98936E-07 |

|

27,97185 |

3,54486E-06 |

–1,20542E-06 |

|

27,9844 |

4,00792E-06 |

–7,44089E-07 |

|

34,43015 |

4,09858E-06 |

–1,53964E-06 |

|

34,43015 |

6,08322E-06 |

4,45003E-07 |

|

60,92935 |

1,10349E-05 |

1,75338E-06 |

|

60,99307 |

8,65641E-06 |

–6,33871E-07 |

|

Невязка |

9,45129E-12 |

|

|

Стандартное отклонение |

2,79828E-06 |

|

|

Доверительный интервал 95 % |

2,87576E-06 |

|

|

Среднее значение |

4,97643E-06 |

|

|

Правая граница интервала |

7,85219E-06 |

|

|

Левая граница интервала |

2,10066E-06 |

|

|

F расчетное |

51,65197229 |

|

|

F табличное |

3,249835542 |

|

|

Угловой коэффициент a |

1,37487E-07 |

|

|

Свободный член b |

9,04509E-07 |

Аппроксимируем табличные данные линейной зависимостью методом наименьших квадратов.

Возьмем приближающую функцию в виде у = ах + Ь. Тогда невязка (сумма квадратов отклонений) имеет вид: S(a, Ь) = Xn=1(yt — axt — Ь)2. В методе наименьших квадратов невязка должна быть минимальной. В точке минимума функции нескольких переменных частные производные этой функции по независимым параметрам равны нулю, следовательно, условия минимума:

|

(dS "да. = ( да |

п

п

t=i |

После преобразований получаем следующую систему двух алгебраических уравнений с двумя неизвестными:

"a I^iX2 + Ь S”=ixt = S”=iХу aX^Xt + Ьп = X^yt.

Обозначим x значения массы деталей, y — удельный съем деталей. Аппроксимируем заданную таблично функцию линейной зависимостью. Для определения наилучших параметров a и b методом наименьших квадратов решим систему (1). Решим систему матричным методом в среде Microsoft Excel и получим значения a и b (см. табл. 1–4).

Для проверки адекватности результатов воспользуемся критерием Фишера и занесем их в табл. 1– 4.

Расчетное значение критерия Фишера имеет вид:

г — £(yi расчет. усреднее расчет.)2

и - 7 - 1

£(yi — у расчет.)2

'расчет. 7

где t — количество факторов x , влияющих на y , n — количество наблюдений.

Сравнивая расчетное и табличное значения коэффициента Фишера (см. табл. 1–4), видим, что F расчетное существенно превосходит табличное. Таким образом, можно сделать вывод, что с достоверностью 95 % построенная зависимость соответствует исходным данным.

Подставим полученные значения a и b.

Для образцов 30ХГСА в среде ПТ у = 2,93961E — 08 х х + 1,47936E — 06, в среде боя кругов у = 4,94112E — 08 х х + 1,97429E — 06.

Для образцов Д16 в среде ПТ у = 5,73851E — 08 х х + 4,23063E — 07, в среде боя кругов у =

1,37487E — 07 х х + 9,04509E — 07.

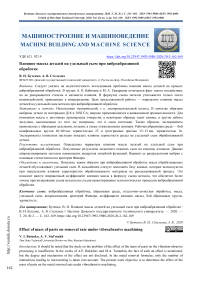

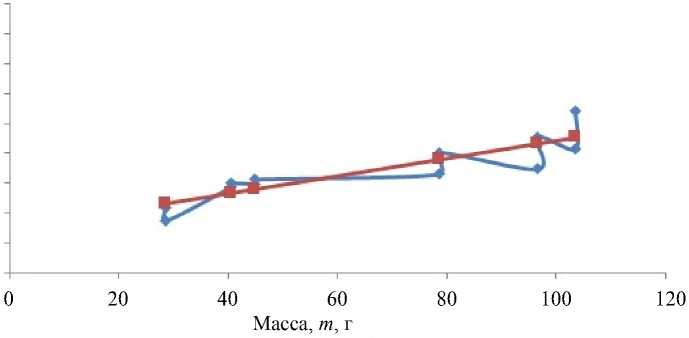

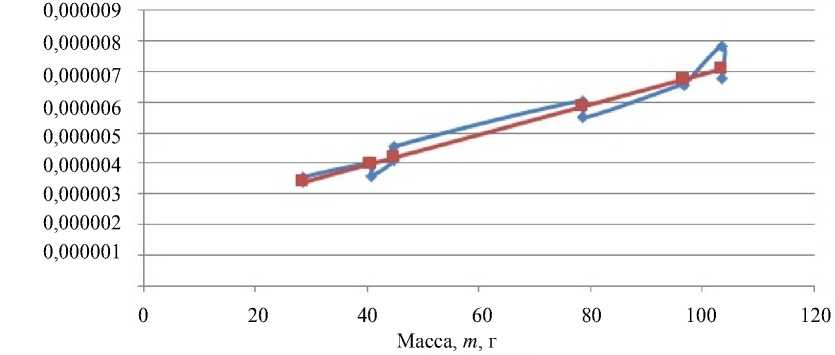

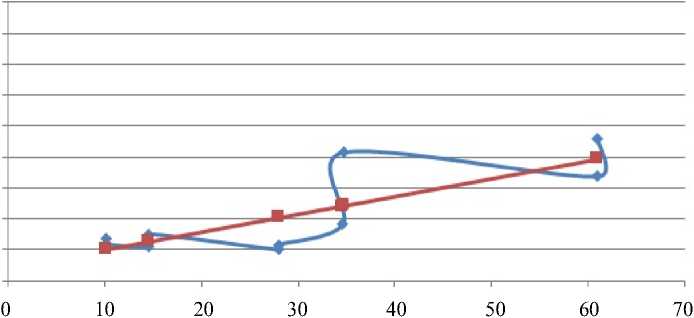

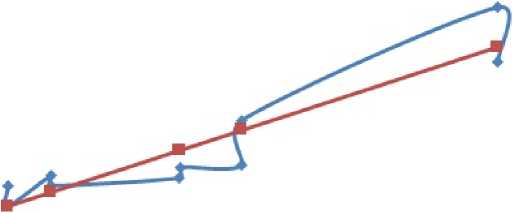

В графическом виде результаты представлены на рис. 4–7.

0,000009

0,000008

0,000007

0,000006

0,000005

0,000004

0,000003

0,000002

0,000001

Рис. 4. График зависимости от массы удельного съема материала образцов 30ХГСА, обработанных в ПТ

0,000009

0,000008

0,000007

0,000006

0,000005

0,000004

0,000003

0,000002

0,000001

0 20

40 60

Масса, m , г

80 100 120

Рис. 5. График зависимости от массы удельного съема материала образцов 30ХГСА, обработанных в бое кругов

Машиностроение и машиноведение

0,000009

Масса, m , г

0,000008

0,000007

0,000006

0,000005

0,000004

0,000003

0,000002

0,000001

Рис. 6. График зависимости от массы удельного съема материала образцов Д16, обработанных в ПТ

0,000012

0,000011

0,00001

0,000009

0,000008

0,000007

0,000006

0,000005

0,000004

0,000003

0,000002

0,000001

0 10 20 30 40 50 60 70

Масса, m , г

Рис. 7. График зависимости от массы удельного съема материала образцов 30ХГСА, обработанных в бое кругов

Из графиков видно, что удельный съем значительно меняется в зависимости от среды, а также от массы и материала обрабатываемых деталей.

Заключение. Анализируя рис. 4–7, можно сделать вывод, что при обработке деталей большей массы удельный съем увеличивается. Это связано с изменениями количества движения (импульса). Так как импульс равен произведению массы тела на его скорость, то при увеличении массы детали увеличивается импульс взаимодействия частиц с поверхностью деталей. При увеличении массы деталей в два раза удельный съем увеличивается в 1,5–2,2 раза. При сравнении значений углового коэффициента a и свободного члена b между обработками можно сделать предположение, что на них влияют значения параметров зернистости сред, а также характеристики обрабатываемого материала. Полученные результаты позволяют уточнить теоретические зависимости, введя коэффициент для определения влияния массовых соотношений. Это обеспечит более точное прогнозирование съема на стадии проектирования технологических процессов виброабразивной обработки. Полученные результаты пополняют базу данных, которые используются при определении влияния характеристик обрабатываемого материала и среды на рассматриваемый процесс.

Список литературы Влияние массы деталей на удельный съем при виброабразивной обработке

- Бабичев, А. П. Основы вибрационной технологии / А. П. Бабичев, И.А. Бабичев. - 2-е изд., перераб. и доп. - Ростов-на-Дону : Изд-во ДГТУ, 2008. - 3 с.

- Вибрационная механохимия в процессах отделочно-упрочняющей обработки и покрытий деталей / A. П. Бабичев. П. Д. Мотренко, В. В. Иванов. - Ростов-на-Дону : Изд-во ДГТУ, 2012. - 5 с.

- Мартынов, А. Н. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами / А. Н. Мартынов. - Саратов: Изд-во Саратов. ун-та, 1981.- 212 с.

- Наладка и эксплуатация станков для вибрационной обработки / А. П. Бабичев, Т.Н.Рысева, B. А. Самадуров.- Москва: Машиностроение, 1988. - С.12.

- Тамаркин, М. А. Влияние микрорельефа частиц рабочей среды на производительность виброабразивной обработки / М. А. Тамаркин, С. Б. Крашеница / Прогрессивная отделочно-упрочняющая технология. - Ростов-на-Дону : Изд-во ДГТУ, 1981.- С. 12-15.

- Tamarkin, M. A. The optimization of technological processes of details processing by free abrasives / M. A. Tamarkin // Key Engineering Materials. - 2005. - Vol. 291/292. - P. 319-322.

- Tamarkin, M. A. Metal removal in the abrasive machining of complex surfaces / M. A. Tamarkin, E. E. Tishchenko, O. A. Rozhnenko // Russian Engineering Research. - 2013. - Vol.33(5). - P. 302-305.

- Clark, J. Edge and Surface Conditioning for Improved Part Performance and Service Life / J. Clark, M. L. Massarsky, D. A. Davidson // Products Finishing. - November, 2016. - P. 2.

- Massarsky, M. Turbo-Abrasive Machining and Finishing / M. Massarsky, D. A. Davidson // Manufacturing Engineering. - June, 2014. - P. 22.

- Massarsky, M. Free Abrasives Flow for Automated Finishing / M. Massarsky, D. A. Davidson// Manufacturing Engineering. - May, 2013. - P. 43.

- Кащук, В.А. Справочник шлифовщика / В.А. Кащук, А. Б. Верещагин. - Москва: Машиностроение, 1988. - С. 19.