Влияние механической нагрузки при твердении гидросиликатов часть 2

Автор: Чердабаев Амангельды Шашпанович, Бисенов Кылышбай Алдабергенович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 3 т.2, 2010 года.

Бесплатный доступ

Приведены результаты исследований влияния механической нагрузки при твердении гидросиликатов. В частности, исследована твердеющая за- кладочная смесь на основе фосфорношлакового вяжущего, активированная в вихревой камере скоростного перемешивания, с добавкой 25% цемента и предварительным аппретированием заполнителя 5-процентным раство- ром перманганата калия.

Нанобъекты, гидросиликаты, наноуровень, фосфорношлаковое вяжущее, нанотрубки, вихревая камера скоростного перемешивания, нанотехнологии, гелевидная масса, наноструктура

Короткий адрес: https://sciup.org/14265504

IDR: 14265504 | УДК: 666.9.015

Текст научной статьи Влияние механической нагрузки при твердении гидросиликатов часть 2

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

ля приготовления закладочных смесей расходуется большое количество цемента. С целью снижения его расхода и повышения эффективности технологии применяют различные способы повышения активности закладочной смеси. Одним из технологических приемов активизации процессов твердения закладочной смеси является аппретирование заполнителя различными растворами [1]. В работе [1] определено влияние аппретирования заполнителей на толщину контактного слоя и прочность твердеющей закладки. Показано, что в результате аппретирования на поверхности зерен заполнителей образуются тончайшие пленки новообразований, которые активно реагируют с продуктами гидратации вяжущих и служат для них готовыми центрами кристаллизации. Аппретированная поверхность заполнителя становится реакционноспособной и может играть роль катализатора процессов гидратации силикатных составляющих цемента. Кроме того, устраняется гидрофобность поверхности заполнителя, повышается адгезия и когезия контактов в закладочной смеси [2].

Известны также работы по применению механической активации вяжущего при приготовлении бетонов и растворов [3]. Способ воздействия на вяжущую смесь может быть различным (вибрация, скоростное перемешивание). Под влиянием вибрации более полно протекают процессы гидратации, а использование вихревых камер для скоростного перемешивания вяжущего улучшает и технологические свойства смеси. В вихревых камерах происходит нарушение сплошности водноцементной смеси в зоне пониженного давления вокруг мощностей мешалки и образования значительного количества кавитационных пузырей. Перемещаясь с потоком, они попадают в область с давлением выше критического и лопаются, излучая при этом ударную волну. Процесс сокращения кавитационного пузыря происходит с большой скоростью и сопровождается мощным гидроударом, который разрушает экранирующую оболочку на твердеющем цементном зерне, обнажая ее для дальнейшей гидратации [3].

Так, в образцах, твердеющих в шахтных условиях, кварцевая составляющая заполнителя активно вовлекается во взаимодействие на

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

ранних сроках твердения закладочных смесей на основе фосфорношлакового вяжущего.

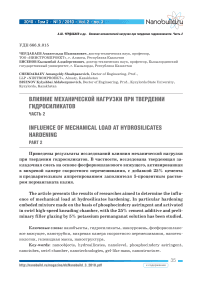

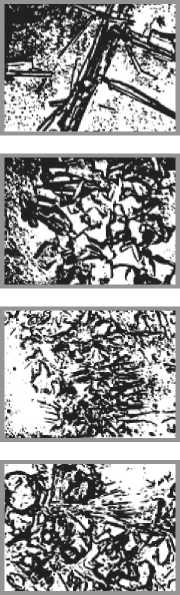

Рентгенофазовый и микроструктурный анализы образцов закладочных смесей, вяжущее для которых приготовлено в вихревой камере скоростного перемешивания с добавкой КСДБ (комплексная спиртоводрожжевая барда) и цемента показали, что после 14 суток твердения в лабораторных условиях образец содержит очень незначительное количество гидросиликатных новообразований CSH(I), преимущественно гелеобразной структуры. После 90-суточного твердения в лабораторных условиях количество гидросиликатных новообразований несколько увеличивается, однако по сравнению с образцом без добавки КСДБ количество CSH(I) значительно ниже (рис. 1).

а

б

Рис. 1. Твердеющая закладочная смесь на основе фосфорношлакового вяжущего с добавкой 25% цемента (микроструктура после 90 суток хранения во влажных условиях):

-

1 – исходная смесь; 2 – в вихревой камере скоростного перемешивания с добавкой 25% цемента и воды; 3 – смесь предварительно аппретированных 5-процентным раствором перманганата калия и вяжущего с добавкой 25% цемента и воды; 4 – смесь вяжущего с добавкой 25% цемента и сульфитспиртовой барды;

-

а – характерная структура; б – контактная зона

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

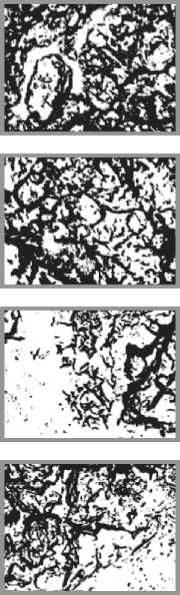

Микроструктура образца с добавкой КСДБ в возрасте 90 суток (лабораторные условия хранения) представлена в основном гелевидной массой с образованием значительного количества микротрещин, что, вероятно, обусловлено различием в механизмах взаимодействия добавки КСДБ с компонентами, составляющими вяжущее. Сравнение характера микроструктуры образцов в 90-суточном возрасте без добавки и с добавкой КСДБ (рис. 2) указывает на слабое развитие гидросиликатной структуры в образцах с добавкой КСДБ, особенно в области контактных зон.

Кроме того, в образцах, изготовленных с известными добавками, образование микротрещин может отразиться на прочностных характеристиках образцов закладочных смесей.

Таким образом, исследование фазового состава и микроструктуры образцов закладочных смесей на основе вяжущего, приготовленного в вихревой камере скоростного перемешивания из фосфорношлакового вяжущего с добавкой цемента, показало, что при твердении в лабора-

Рис. 2. Дифрактограммы твердеющих в течение 90 суток во влажных условиях закладочных смесей на основе хвостов обогащения и вяжущего, приготовленного в вихревой камере скоростного перемешивания, на основе фосфорношлакового вяжущего с добавкой 25% цемента:

1 – без добавки КСДБ; 2 – с добавкой КСДБ

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

торных условиях в закладочных смесях формируются весьма незначительные количества гидросиликатов кальция – как на ранних стадиях (до 14 суток), так и при увеличении длительности хранения закладочных смесей (90 суток). Результаты испытаний стандартных образцов закладочных смесей на основе фосфорношлакового вяжущего в добавкой 25% цемента, в зависимости от способа приготовления вяжущего (традиционное, скоростное) и закладочной смеси (с аппретированием и без аппретирования раствором перманганата калия), в зависимости от сроков твердения, приведены в табл. 1 и 2. В возрасте 14 суток образец закладочной смеси на основе хвостов обогащения и вяжущего, приготовленного традиционным способом из фосфорношлакового вяжущего с добавкой 25% цемента, имеет низкое значение прочности на сжатие (Rсж = 3,0 кгс/см2). При скоростном перемешивании вяжущего на основе фосфорного шлака и цемента с предварительным аппретированием заполнителя закладочная смесь в возрасте 14 суток имеет незначительно большую прочность (Rсж = 3,7–3,8 кгс/см2).

Таблица 1

Зависимость прочности и параметров структуры образцов закладочных смесей в возрасте 14 суток от способа приготовления

|

Номер образца |

Параметры структуры |

Способ перемешивания вяжущего |

||

|

традиционный |

скоростной |

|||

|

без добавки |

аппретирование КМnО 4 |

|||

|

1 |

Прочность, Rсж, кгс/см2 |

3,0 |

3,8 |

3,7 |

|

2 |

Интегральная интенсивность, J3,03, о.е.* |

3,4 |

3,4 |

3,5 |

|

3 |

Суммарная интенсивность малоуглового рассеяния, Jрму, о.е.** |

0,18 |

0,19 |

0,20 |

* – интегральная интенсивность кристаллической линии 3,03 А;

** – суммарная интенсивность малоуглового рассеяния при 10 угловых минутах.

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

Значение интегральной интенсивности J3,03 (см. табл. 1), показывающей количественное значение в образце гидросиликата кальция CSH(I), остается практически постоянным, независимо от способа приготовления закладочной смеси (J3,03 = 3,4–3,5 о.е.). Значение суммарной интенсивности малоуглового рассеяния Jрму, показывающего количество микропор в условной единице объема, также изменяется незначительно в сторону увеличения с изменением способа приготовления смеси (Jpмy = 0,18–0,20 о.е.).

Сопоставление данных по определению прочности образцов и количества гидросилката кальция CSH(I) показывает, что при одинаковом количестве гидросиликата кальция CSH(I) прочность несколько увеличивается (от 3,0 до 3,7 кгс/см2) при изменении способа приготовления смеси.

Таблица 2

Зависимость прочности и параметров структуры образцов закладочных смесей в возрасте 90 суток от способа приготовления

|

Номер образца |

Параметры структуры |

Способ перемешивания вяжущего |

||

|

традиционный |

скоростной |

|||

|

без добавки |

аппретирование КМnО 4 |

|||

|

1 |

Прочность, Rсж, кгс/см2 |

7,5 |

10,7 |

11,2 |

|

2 |

Интегральная интенсивность, J3,03, о.е. |

3,4 |

4,4 |

4,9 |

|

3 |

Суммарная интенсивность малоуглового рассеяния, Jрму, о.е. |

0,30 |

0,21 |

0,25 |

Такое изменение, возможно, связано с изменением микроструктуры образца. При скоростном перемешивании и аппретировании повышается однородность в распределении гидросиликатных фаз, увеличивается количество игловидных кристаллов, образующих вой-

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

локоподобные участки (рис. 2). Кроме того, увеличение микропористости (Jрму – от 0,18 до 0,20 о.е.) при практически постоянном значении количества гидросиликата кальция CSH(I) указывает на возможный рост гелеобразной гидратной (аморфной) массы с пористой структурой. Последнее, возможно, в свою очередь способствует повышению прочности при изменении способа приготовления закладочной смеси.

Итак, анализ полученных результатов свидетельствует о существовании определенной связи (на ранних сроках твердения) прочности закладочных смесей с количеством гелеобразной массы, ее микропористой структурой, морфологией гидросиликатных новообразований. Последнее обеспечивает необходимую прочность закладочной смеси.

Анализ данных табл. 2 показывает, что твердеющий в лабораторных условиях в возрасте 90 суток образец закладочной смеси на основе хвостов обогащения и вяжущего, приготовленного ручным способом из фосфорношлакового вяжущего, имеет прочность 7,5 кгс/см2. При скоростном перемешивании вяжущего с предварительным аппретированием заполнителя прочность значительно увеличивается (10,7 и 11,2 кгс/см2), что удовлетворяет требованиям, предъявляемым к закладочным смесям по прочности. Значение интегральной интенсивности J3,03, показывающей количество гидросиликата кальция CSH(I), также увеличивается до 4,4–4,9 о.е. при переходе на скоростное перемешивание вяжущего с аппретированием. Значение суммарной интенсивности малоуглового рассеяния Jpмy (см. табл. 2), показывающее количество микропор в условной единице объема, уменьшается до 0,21–0,25 о.е. при изменении способа приготовления закладочной смеси, что, вероятно, связано с увеличением степени кристалличности образца.

Сопоставление данных по определению прочности образцов и количества гидросиликата кальция CSH(I) указывает на их прямую взаимосвязь: при увеличении количества гидросиликатов CSH(I) (от 3,4 до 4,9 о.е.) прирост прочности составляет 0,4 МПа, то есть около 30%. Кроме того, повышение прочности, вероятно, обусловлено совершенствованием микроструктуры и развитием гидросиликатных фаз в области контактных зон между вяжущим и заполнителем.

Уменьшение микропористости от 0,30 до 0,21 о.е. при увеличении количества кристаллических гидросиликатов, возможно, связано с переходом части гелеобразной массы в кристаллическую с заполнением микропорового пространства гелем.

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

Итак, анализ полученных результатов свидетельствует о зависимости прочности закладочных смесей на поздних сроках твердения от количества кристаллических гидросиликатов, их морфологии и состояния контактных зон. Анализ данных табл. 3 показывает, что в возрасте 90 суток образец закладочной смеси на основе вяжущего с добавкой КСДБ имеет слабую прочность на сжатие (Rсж = 4,5 кгс/см2), тогда как образцы традиционного (Rсж = 7,5 кгс/см2) и скоростного перемешивания с аппретированием перманганатом калия (Rсж = 11, 7кгс/см2) имеют достаточно высокую прочность. Значение интегральной интенсивности J3,03 (табл. 2) показывает, что количество гидросиликата кальция CSH (I) в образце с добавкой КСДБ имеет меньшее значение (J3,03 = 4,4 о.е.) по сравнению с образцами традиционного (J3,03 = 3,4 о.е.) и скоростного перемешивания с аппретированием перманганатом калия (J3,03 = 4,9 о.е.). Последнее, в свою очередь, оказывает влияние на прочность закладочной смеси. Сравнение характера микроструктуры этих образцов показывает, что введение КСДБ значительно уменьшает количество кристаллических новообразований. Отсутствуют участки со

Таблица 3

Зависимость прочности и параметров структуры образцов закладочных смесей в возрасте 90 суток от способа приготовления вяжущего

|

Номер образца |

Параметры структуры |

Способ перемешивания вяжущего |

||

|

традиционный |

скоростной |

|||

|

без добавки |

аппретирование КМnО 4 |

|||

|

1 |

Прочность, Rсж, кгс/см2 |

7,5 |

11,2 |

4,5 |

|

2 |

Интегральная интенсивность, J3,03, о.е. |

3,4 |

4,9 |

3,10 |

|

3 |

Суммарная интенсивность малоуглового рассеяния, Jрму, о.е. |

0,30 |

0,25 |

1,25 |

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

спутанно-волокнистыми формированиями, преобладает гелеобразная отвердевшая гидратная масса со значительным количеством микротрещин, что, вероятно, обусловливает снижение прочности этих образцов по сравнению с традиционным и скоростным перемешиванием с аппретированием заполнителя перманганатом калия.

Значения суммарной интенсивности малоуглового рассеяния Jpмy (табл. 3) показывает, что микропористость образца с добавкой КСДБ идентична образцу с аппретированным заполнителем. Это, возможно, связано с интенсивным гелеобразованием и появлением микротрещин в образце с добавкой КСДБ.

Итак, анализ полученных результатов свидетельствует, что снижение прочности образца с добавкой КСДБ обусловливается, вероятно, уменьшением количества гидросиликата кальция CSH(I) при ухудшении его структуры с появлением микротрещин в гелевидной массе. Возможно поэтому некоторое увеличение количества гелевидной массы не способствует повышению прочности.

Стабильность свойств закладочных силикатных материалов и механизм их твердения

Ранее были разработаны составы и освоено производство двух видов фосфорношлаковых вяжущих материалов. В первом случае предусмотрено получение вяжущего из гранулированного фосфорного шлака с добавкой сталеплавильного шлака и извести (молотый нейтрализованный шлак). Другой вид вяжущего содержит в своем составе сталеплавильный шлак (2–3%) и портландцементный клинкер (вяжущее фосфорношлаковое обезвреженное активизированное). Это вяжущее было использовано для получения закладочных смесей.

В наших предыдущих работах подробно описан фазовый состав новообразований при гидратации вяжущего, рассчитаны параметры элементарной ячейки тоберморитоподобного гидросиликата кальция, степень и тип изоморфных замещений образующихся гидросиликатов при гидротермальной обработке вяжущего. Показан наиболее вероятный механизм протекания гидратации: разрушение шлака – гелеобразные продукты – микропористые гидросиликаты кальция.

При изучении динамики фазообразования в процессе пропаривания фосфорного шлака с добавкой цемента установлен комбинирован-

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

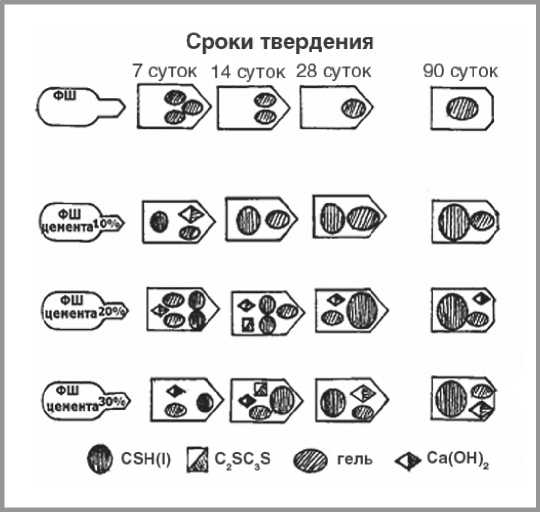

ный механизм твердения минеральных вяжущих: выяснено, что одновременно имеют место сквозьрастворный и топохимический механизм гидратации. Установлена идентичность продуктов твердения этого вяжущего и продуктов твердения цемента, что позволило сделать вывод о стабильности и долговечности материалов на основе фосфорношлакового вяжущего. Фосфорношлаковое обезвреженное вяжущее при нормальных условиях, особенно в начальной стадии, твердеет слабо, поэтому авторами разработан состав закладочной смеси с добавкой цемента, твердеющей в нормальных условиях. Анализ результатов рентгенофазового исследования образца вяжущего с добавкой 10–30% цемента (см. рис. 1) показывает, что при твердении вяжущего происходит сложный физико-химический процесс формирования новообразований. В возрасте до 7 суток появление на рентгенограмме гидросиликата кальция CSH(I) и портландита указывает на комбинированный механизм твердения, то есть образование портландита протекает по схеме алит → через раствор → портландит, а гидросиликата кальция CSH(I) – по схеме: стекло → гель → микропористый гидросиликат. В возрасте от 7 до 14 суток процесс твердения интенсивно протекает сквозьрастворный механизм, о чем свидетельствует образование портландита при незначительном изменении количества CSH(I). От 14 до 28 суток твердения преобладает твердофазный механизм твердения, на что указывает увеличение количества CSH(I). Интересно отметить, что в интервале сроков твердения от 28 до 90 суток имеет место комбинированный механизм твердения, складывающийся из двух одновременно протекающих механизмов (твердофазного и сквозьрастворного). Сложность этого процесса, возможно, объясняется наличием двух составляющих, имеющих различную природу (фосфорный шлак и цемент).

На начальных стадиях процесса проявляются свойства цементных минералов, при последующих сроках происходит активизация по твердофазному механизму. Эти особенности на начальных стадиях твердения вяжущего могут быть использованы при обосновании процессов твердения закладочных смесей на его основе.

Сравнение данных об изменении микроструктуры фосфорношлакового вяжущего с добавкой 2% цемента (в зависимости от возраста) указывает на сложность ее формирования. На ранних стадиях (до 14 суток) наблюдается активное растворение цементных минералов с образованием портландита, при этом обнаруживается незначительное взаимодей-

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

Рис. 3. Механизм твердения фосфорношлакового вяжущего с добавкой цемента для закладочных смесей ствие шлаковых зерен и воды с образованием гелеобразной силикатной гидратной массы. На более поздних сроках твердения (от 28 до 90 суток) наблюдается активный процесс образования гидросиликатов кальция в матрице гидратного геля. Кроме того, наблюдается развитие кристаллических форм гидросиликатов.

Итак, данные о микроструктуре шлакового камня с добавкой цемента подтверждают предполагаемый описанный выше комбинированный механизм твердения, то есть в начальной стадии твердения преобладает сквозьрастворный механизм, а в поздние сроки – твердофазный механизм. Сравнение данных малоуглового рентгеновского рассеяния, характеризующих микропористую структуру шлакового камня, показывает, что микропористость образца с добавкой 2% цемента до 14 суток остается без изменений, а в более поздние сроки твердения резко возрастает. Это, вероятно, связано с процессами, происходящими в шлаковых зернах под действием среды и образованием гидросиликатов кальция. Известно, что образование микропористой структуры, связанное с процессами гидратации, в основном объясняется наличием твердофазного механизма. Последнее подтверждает предполагаемый

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

механизм твердения вяжущего. Уменьшение значений параметров микропористой структуры, в зависимости от сроков твердения в возрасте от 7 до 90 суток (Rэф = 26,9–15,2 нм, ∆ R = 23,4–10,0 нм), указывает на развитие микропористой структуры в сторону ее стабилизации. Такое развитие микропористой структуры образцов по ранее известным данным предполагает долговечность материалов на их основе.

Таким образом, для фосфорношлакового вяжущего с добавкой цемента предполагается комбинированный механизм твердения, отличающийся от ранее известных для фосфорношлакового вяжущего процессов, происходящих на ранних стадиях твердения, что является особенно важным при получении закладочных смесей на его основе.

Для обоснования процессов твердения в закладочных смесях проведено сопоставление результатов исследования образцов, твердеющих в лабораторных и шахтных условиях и приготовленных различными способами. Закладочная смесь, твердеющая в нормальных условиях, имеет неравномерную структуру продуктов гидратации, заполняющих поровое пространство и являющихся связующей массой для вяжущего и заполнителя. В объеме твердеющей закладочной смеси наблюдаются участки с различной структурой. Наиболее значительно это проявляется в образцах с традиционным приготовлением вяжущего. В пределах одного образца наблюдаются участки с различной плотностью гидратации фосфорношлакового вяжущего (см. рис. 1, 2). Такая неравномерность в структуре находит отражение в прочностных свойствах закладочной смеси. Образцы имеют прочность 3,0 кгс/см2 в 14-суточном возрасте и 7,5 кгс/см2 – в 90-суточном. Исследование влияния способов приготовления вяжущего и закладочной смеси на процессы фазообра-зования, микроструктуру и прочность показало, что положительный эффект достигается при использовании вихревой камеры скоростного перемешивания для приготовления вяжущего и при аппретировании заполнителя перманганатом калия.

В условиях скоростной активизации вяжущего для закладочной смеси происходит интенсивная гидратация вяжущего (см. рис. 1, 2), быстрое заполнение продуктами гидратации пор с наступлением быстрой фиксации структуры закладочной смеси. Такое различие в скоростях твердения смесей, вероятно, связано с тем, что при традиционном приготовлении зерна вяжущего экранируются продуктами гидратации и со временем очень медленно взаимодействуют с водой. При скоростном

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

приготовлении происходит непрерывное отделение продуктов гидратации от зерен и резкое увеличение объемов продуктов гидратации. Такое вяжущее при взаимодействии с заполнителем образует более прочные связи и обеспечивает повышение прочности смеси. Образцы закладочной смеси, приготовленные в условиях скоростной активации, имеют прочность 3,8 кгс/см2 в 14-суточном возрасте и 10,7 кгс/см2 – в 90-суточном, что значительно выше, чем в образцах с традиционным приготовлением вяжущего.

При исследовании характера изменения фазового состава и микроструктуры закладочной смеси на основе оптимального состава вяжущего с использованием скоростного перемешивания и аппретирования заполнителя обнаружено, что основное развитие гидросиликатной структуры проявляется в контактной зоне.

Состояние контактной зоны – сила сцепления вяжущего с зернами заполнителя, состав и структура новообразований на контакте, наличие или отсутствие зазоров определяет основные технические свойства закладочных смесей. При приготовлении закладочной смеси на основе аппретированного заполнителя на контакте с заполнителем собирается жидкая фаза, пересыщенная ионами кальция, преимущественно поставляемыми цементной составляющей смеси. В процессе твердения на этих участках кристаллизуется портландит (см. рис. 1а). Учитывая, что хвосты обогащения представлены в основном доломитом, можно предположить, что портландит эпитаксиально срастается с ним (см. рис. 1б). Дальнейшее развитие контактной зоны продолжается, как показано электронно-микроскопическими исследованиями, кристаллизацией игольчатых, призматических и короткостолбчатых кристаллов гидросиликатов кальция на поверхности гексагональных кристаллов портландита, что обеспечивает достаточную прочность сцепления между зернами заполнителя (см. рис. 1). При увеличении длительности сроков твердения закладочных смесей контактная зона становится заметно шире, контакт вяжущего с заполнителем плотный, без зазоров. В образцах, приготовленных с применением вихревой камеры и предварительного аппретирования перманганатом калия, наблюдается кристаллизация гидросиликатов кальция (см. рис. 1, 2). Причем эпитаксиальное прорастание портландита на доломит сообщает значительную прочность контактной зоне. Сравнение значений прочности в зависимости от длительности твердения закладки при скоростном

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

перемешивании вяжущего и аппретировании указывает на увеличение ее от 4,3 кгс/см2 в 28-суточном возрасте до 11,2 кгс/см2 – в 90-суточном возрасте. Дальнейшее обсуждение механизма процессов твердения смесей и их свойств проводилось для образцов, полученных при скоростном перемешивании при приготовлении вяжущего и предварительном аппретировании заполнителя. С целью выяснения механизма твердения закладочных смесей использованы материалы, где описаны процессы фазообразования и изменения микроструктуры в зависимости от условий твердения.

Анализ данных табл. 4 показывает, что процессы твердения, происходящие в закладочных смесях, вне зависимости от условий хранения, в основном идентичны процессам, происходящим при твердении вяжущего на основе фосфорного шлака без заполнителя. Развитие структуры новообразований CSH(I) в образцах (с различными сроками твердения в различных условиях) наблюдается на ранних сроках твердения (до 28 суток). Это является, возможно, следствием преобладания на ранних сроках процессов твердения цементной составляющей по сквозьрастворно-му механизму. Первоначальная прочность образцов (Rсж = 3,7 кгс/см2), вероятно, обеспечивается твердением цементной составляющей.

Анализ микроструктуры образцов на ранних сроках твердения в различных условиях свидетельствует о незначительном участии

Таблица 4

Параметры структуры в зависимости от условий хранения

|

Параметры структуры |

Условия хранения, сутки |

|||

|

лабораторные |

шахтные |

|||

|

14 |

90 |

28 |

90 |

|

|

Прочность, Rсж, кгс/см2 |

3,5 |

4,9 |

4,1 |

4,9 |

|

Интегральная интенсивность, J3,03, о.е. |

0,20 |

0,25 |

0,13 |

0,14 |

|

Суммарная интенсивность малоуглового рассеяния, Jрму, о.е. |

3,7 |

11,2 |

||

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

шлакового стекла в процессе гидратации, микроструктура представлена в основном мелкочешуйчатыми гроздевидными продуктами гидратации цемента. Это еще раз подтверждает, что на начальной стадии основную роль в твердении играет сквозьрастворный механизм. С увеличением длительности хранения (до 90 суток), независимо от условий, наблюдается увеличение количества кристаллической составляющей новообразования CSH(I). Возможно, это является следствием твердофазного процесса твердения фосфорношлаковой составляющей. Анализ микроструктуры (см. рис. 1) свидетельствует о разрушении фосфорношлакового стекла и формировании на его основе кристаллических новообразований с развитой морфологией. Следует отметить, что в шахтных условиях формируется более плотные гидратные массы с беспорядочным расположением удлиненных кристаллов. Такие изменения характеризуют твердение в твердофазном состоянии по схеме: шлаковое стекло → гидратный → гель → гидросиликат кальция (размеры кристаллитов не превышают 80 нм). Данные РМУ рассеяния, характеризующие микропористую структуру, указывают на формирование более микроплотной силикатной системы в шахтных условиях твердения закладочной смеси (табл. 4).

Таким образом, изучение процессов твердения закладочных смесей показало, что они протекают по комбинированному механизму, то есть на ранних сроках твердения преобладает сквозьрастворный механизм, а в поздние сроки твердения – твердофазный. Основной прирост прочности связан с твердофазным механизмом твердения фосфорношлаковой составляющей (процесс сопровождается сохранением субмикрофлуктуации плотности шлакового стекла до 10 нм).

Изучение физико-химических процессов твердения закладочных материалов на основе фосфорношлаковых вяжущих методами рентгеноструктурного и электронно-микроскопического анализов, определение физико-механических свойств, механизма и кинетики твердения закладочных смесей позволило сделать следующие выводы:

-

1. Процесс растворения фосфорношлакового стекла зависит от его микростроения и наличия усиливающих компонентов. Обнаружение субмикронеоднородности шлакового стекла имеет структурную единицу с размерами, не превышающими 10 нм.

-

2. Фазовый состав и субмикроструктура шлакового камня с добавкой 20% цемента способствует образованию значительного количества

-

3. Применение скоростного перемешивания вяжущего и аппретированного заполнителя 5-процентным раствором перманганата калия способствует усилению процессов новообразования и улучшению микроструктуры на ранних сроках твердения закладочных смесей, твердеющих в шахтных условиях. Введение используемой в промышленности добавки при приготовлении вяжущего не оказывает положительного влияния на процесс фазо- и структурообразования.

-

4. Существует взаимосвязь фазового состава, микроструктуры и прочности стандартных образцов закладочных смесей в зависимости от сроков твердения при механической нагрузке. Прочность закладочной смеси зависит от количественной и качественной характеристики новообразований на наноуровне.

-

5. Комбинированный механизм твердения: при механической нагрузке закладочной смеси на основе фосфорношлакового вяжущего с добавкой цемента на ранних сроках твердения преобладает сквозьра-створный механизм, а на поздних – твердофазный. Основной прирост прочности связан с твердофазным механизмом во взаимосвязи с развитием наноструктур твердеющей шлаковой составляющей.

-

6. Результаты свидетельствуют о формировании стабильных новообразований наноматериалов, развитие которых обеспечит их долговечность и даст основание для широкого внедрения фосфорношлакового вяжущего для производства закладочных смесей.

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

как кристаллического, так и гелевидного микропористого CSH(I), формированию спутанно-волокнистой однородной структуры, развитию и взаимному прорастанию игловидно-призматических кристаллов гидросиликатов. Добавка 30% цемента приводит к развитию зональности в микроструктуре и фазовом составе в результате раздельного твердения его составляющих. Количество добавки цемента не оказывает влияния на размеры кристаллитов СSН(I), только увеличивает их количество. Сроки твердения от 28 до 90 суток увеличивает средний размер кристаллитов CSH(I) от 25 до 40 нм.

Таким образом, совместный помол, скоростное перемешивание в вихревой камере, аппретирование и механическая нагрузка при твердении в естественных условиях могут служить основой технологии получения силикатных строительных наноматериалов.

А.Ш. ЧЕРДАБАЕВ и др. Влияние механической нагрузки при твердении гидросиликатов. Часть 2

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Чердабаев А.Ш., Бисенов К.А. Влияние механической нагрузки при твердении гидросиликатов. Часть 2 // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2010, Том 2, № 3. C. 35– 51. URL: (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Cherdabaev A.Sh., Bisenov K.A. Influence of mechanical load at hydrosilicates hardening. Part 2. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2010, Vol. 2, no. 3, pp. 35–51. Available at: (Accessed _____________). (In Russian).