Влияние механической обработки образцов при порезке на испытания композитов

Автор: Савицкий Руслан Сергеевич, Вешкин Евгений Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-2 т.19, 2017 года.

Бесплатный доступ

Для оценки прочностных свойств полимерных композитных материалов (ПКМ), проводят упруго-прочностные испытания, одним из этапов которых является вырезка образцов. При этом среди множества способов вырезки наиболее распространенным является механическая обработка материала с использованием режущего инструмента. В статье рассмотрено влияние качества реза образцов на результаты их механических испытаний. Представлены экспериментальные данные по пределу прочности ПКМ на основе углеродных наполнителей. Визуализирована поверхность образцов в зоне реза. Предложен способ финишной обработки образцов.

Механические испытания, предельная прочность при сжатии углепластика

Короткий адрес: https://sciup.org/148205299

IDR: 148205299 | УДК: 620.191.4,

Текст научной статьи Влияние механической обработки образцов при порезке на испытания композитов

Детали из ПКМ успешно используются во многих областях авиастроения[1,2], машиностроения [3] и т.д. В этой связи растет необходимость контроля свойств конструкций [4] изготовленных различными методами формования [5-7]. В настоящее время существует большое количество способов испытания композитов [8-11], основным же является – доведения до разрушения образцов ПКМ. В международной нормативной документации по испытаниям материалов особое внимание уделяется процессу пробоподготовки и изготовлению образцов[12], регламентируются условия кондиционирования или выдержки материала образцов перед испытаниями. Так, согласно требованиям международных стандартов, для получения достоверных значений прочности углепластика на торце образцов (резе) для испытаний должно быть не более пяти дефектов на один погонный дюйм длины [13, 14]. Это связано с тем, что данные дефекты влияют на конечный результат испытаний, в результате могут быть получены разные характеристики одного и того же материала.

Работа выполнена в рамках реализации комплексного научного направления 13.2. «Конструкционные ПКМ» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [15,16]

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

КМУ-11ТР изготовленной способом вакуум-автоклавного формования. Отверждение проводилось под вакуумным мешком, при окончательной температуре формования 145±5 оС. Поверхности плит формировались с применением цулаг обработанных антиадгезионным составом [17]. Вырезка образцов осуществлялась на отрезном станке, диском с алмазным напылением, с применением смазочно-охлаждающей жидкости (СОЖ) и без нее. В качестве СОЖ использовали водопроводную воду с расходом Q = 0,02 л/мин, распыляя ее через сопло пульверизатора. Перед испытанием образцы термостатировались при температуре 20±2 оС и влажности от 50 до 60 % в течении 24 часов. Места реза образцов обрабатывались абразивами Р100, Р150, Р320 не менее 0.75 мм с каждой стороны. В качестве критериев технологической эффективности использовали результаты испытаний на предел прочности при сжатии ПКМ в соответствии с ГОСТ 25.602-80. Образцы были испытаны на универсальной электромеханической испытательной машине Zwick/Roell Z100 с применением гидравлических зажимов, с постоянным усилием зажатия. Исследования областей реза проводились на оптическом микроскопе типа OLYMPUS BX51M при увеличении х50. Съемку изображений вели при помощи цифровой камеры MD-300. Фиксирование температуры образца и отрезного диска с алмазным напылением велось с помощью тепловизора SDS HOTFIND V/L.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

При проведении исследований органолептическим методом отформованных плит углепластика в ней не было выявлено дефектов. В дальнейшем из неё с использованием отрез- ного станка были вырезаны стандартные образцы, без применения СОЖ. Полученные образцы визуально имели ровные наружные поверхности в зоне реза без вздутий, сколов, трещин и других дефектов, заметных невооруженным глазом. Вырезанные образцы были испытаны и обозначены как исходные, результаты испытаний приведены в табл. 1.

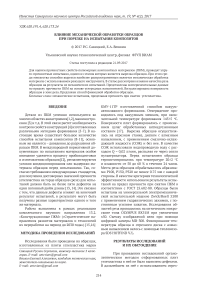

По результатам испытаний было установлено, что образцы ПКМ имели прочностные показатели соответствующие нормам НД. При этом наблюдается высокий коэффициент вариаций ≥ 15 % (отклонения от среднего значения), что можно трактовать как нестабильность свойств изготовленного материала. Однако истинной причиной высокого значения коэффициента вариаций является не соответствие результатов испытаний истинным характеристикам ПКМ, обусловленное дефектами при механической вырезке образцов. Так исследование их зон реза показало, что они имеют многочисленные дефекты типа сколов и замятия кромки, показанных на рис. 1.

В этой связи из той же плиты аналогичным способом была вырезаны партия образцов для проведения прочностных испытаний. Однако в данном случае перед испытанием, зоны реза были дополнительно обработаны наждачной бумагой с абразивом различной зернистости (Р100, Р150, Р320). Образцы были промаркированы в соответствии с размером абразива и подверглись испытаниям. Результаты испытаний представлены в табл. 2.

Как можно увидеть из табл. 2, при обработке областей реза наждачной бумагой марки Р100 наблюдается незначительное увеличение среднего показателя предела прочности при сжатии до 3%, при этом уменьшается коэффициент вариаций до 10%. В тоже время при уменьшении размера абразива (Р150) зафиксировано увеличение среднего показателя предела прочности при сжатии до 9% и значительное уменьшение коэффициента вариаций до 4%. Дальнейшее уменьшение величины абразива наждачной бумаги не дало значительных результатов, т.к. получаемые показатели оставались на том же уровне. Таким образом, доработка поверхности зон реза образцов наждачной бумагой приводит к повышению прочностных показателей до 10 % и снижению разброса полученных показателей до 4 %.

Таблица 1. Результаты испытаний образцов КМУ-11ТР

|

№ п/п |

Тип |

Толщина монослоя, мм |

Содержание наполнителя, % об. |

Пористость, % об., не более |

Предел прочности при растяжении, МПа, не менее |

Модуль упругости при растяжении, ГПа, не менее |

Предел прочности при сжатии, МПа, не менее |

|

1 |

Требование нд |

0,19-0,24 |

57±2 |

2,0 |

600 |

62 |

600 |

|

2 |

Полученные результаты |

0,21 |

57,7 |

1,1 |

715 |

65 |

615 |

Таблица 2. Результаты испытаний образцов КМУ-11ТР с дополнительной обработкой зоны реза

|

№п/п |

Обозначение образца |

Толщина монослоя, мм |

Среднее значение „ с ОВ , МПа |

Коэффициент вариаций,% |

|

1 |

Исходные |

0,21 |

615 |

14 |

|

2 |

Р100 |

0,21 |

635 |

10 |

|

3 |

Р150 |

0,21 |

680 |

4 |

|

4 |

Р320 |

0,21 |

690 |

4 |

а) б)

Рис. 1. Визуализация зоны реза образцов

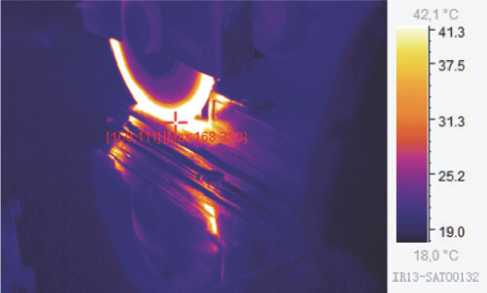

Как показало исследование поверхности получаемой в зоне реза, причиной изменения показателей испытываемых образцов является размер и количество остаточных дефектов после их обработки абразивом (рис. 2)

Из представленного рисунка можно увидеть, что наибольшее количество и глибина дефектов на образце рис. 2А. Отсюда сравнивая полученные результаты испытаний можно заключить, что представленные на рис. 2 А оказывают наибольшее влияние на механические свойства испытываемых образцов.

На основании вышеизложенного существует необходимость получения зоны реза с наименьшим количеством дефектов. В этой связи для получения качественной зоны реза необходимо строгое соблюдение нескольких основных технологических параметров режима резания (скорость вращения алмазного диска; скорость про- дольной подачи инструмента) для исключения прегрева и выкрашивания материала. Однако не всегда указанными параметра возможно обеспечить качественный рез, т.к. из-за постояннго трения происходит нагревание кромки режущего инструмента [18] для охлаждения которого используют различные СОЖ. Бытует мнение о нежелательном применении СОЖ при порезке ПКМ [19]. Однако этим недостаткам подвержены в большей степени пористые пластики, а влияние СОЖ на низкопористые пластики недостаточно освещено.

На основании изложенного выше исследовалось влияние СОЖ при вырезке образцов на результаты их прочностных испытаний. Исследование проводились на отдельно отформованной плите углепластика КМУ-11ТР, изготовленной тем же способом, что и другие. При порезке образцов СОЖ подавалась непрерывно в зону реза.

-

а) Р100

-

б) Р150

в) Р320

Рис. 2. Остаточные дефекты после обработки образцов абразивом

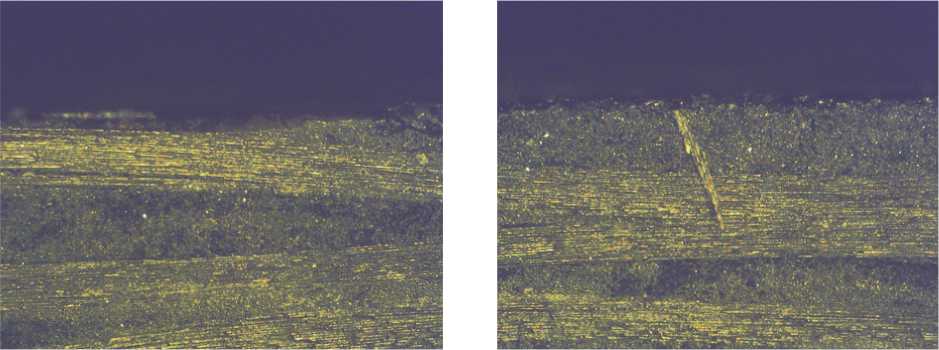

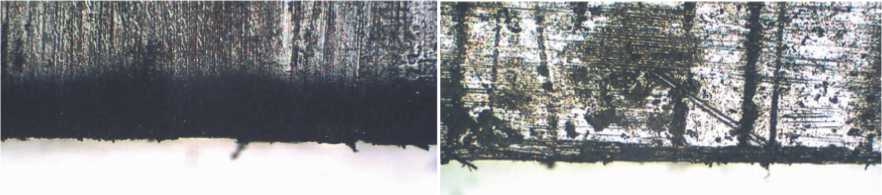

Кроме того в процессе вырезки образцов с помощью тепловизора были сделаны ИК-снимки рабочей зоны отрезного станка (рис. 3). Кроме того были сделаны снимки микрошлифов зоны реза образцов (рис. 4). Результаты испытаний образцов приведены в табл. 3.

Как можно увидеть из таблицы, при применении смазочно-охлаждающей жидкости значительно увеличивается предельная прочность при сжатии образцов углекомпозита до 14% и уменьшается коэффициент вариаций до 7 %. При порезке температура диска достигает 168°С (рис. 3а) и наблюдается нагрев ПКМ в зоне реза, в результате чего образуется зона прижога на кромки образцов (рис. 4а). В случае использования СОЖ, температура диска не поднимается выше 45°С (рис. 3а) и отсутствует нагрев ПКМ в зоне реза, что исключает прижог (рис. 4б). Данный факт обуславливает рост физико-механических свойств и снижение коэффициента вариаций при испытании образцов.

ЗАКЛЮЧЕНИЕ

Количество и размер дефектов на области реза является важным фактором при проведении испытаний композитов, т.к. каждый из сколов может являться причиной разрушения, представляя собой концентратор напряжения. При использовании станков с низким качеством порезки, для устранения дефектов рекомендуется обрабатывать торцы (области реза) шлифовальной бумагой с размером абразива Р150-Р200, не менее 0.75мм. Помимо дефектов в зоне реза, на испытание образцов ПКМ оказывают влияние такие факторы как отклонение от ориентации основы нити при выкладке образцов, разнотолщинность образцов, обусловленная формованием, а так же приклейка накладок.

а)

б)

Рис. 3. ИК-снимки рабочей зоны отрезного станка при вырезке образцов с и без применения СОЖ

а)

б)

Рис. 4. Образование области прижигания, при порезке без СОЖ

Таблица 3. Результаты испытаний образцов КМУ-11ТР с и без применения СОЖ

|

№п/п |

Обозначение образца |

Толщина монослоя, мм |

Среднее значение „ с С в ,МПа |

Коэффициент вариаций,% |

|

1 |

исходный |

0,21 |

610 |

12 |

|

2 |

с применением СОЖ |

0,21 |

705 |

7 |

Список литературы Влияние механической обработки образцов при порезке на испытания композитов

- Каблов Е.Н. Материалы и химические технологии для авиационной техники//Вестник Российской академии наук. 2012. Т. 82. № 6. С. 520-530.

- Каблов Е.Н. Композиты: сегодня и завтра//Металлы Евразии. 2015. №1. С. 36-39.

- Борщев А.В., Гусев Ю.А. Полимерные композиционные материалы в автомобильной промышленности//Авиационные материалы и технологии. 2014. №S2. С. 34-38 DOI: 10.18577/2071-9140-2014-0-s2-34-38

- Каблов Е.Н. Контроль качества материалов -гарантия безопасности эксплуатации авиационной техники//Авиационные материалы и технологии. 2001. № 1. С. 3-8.

- Постнова М.В., Постнов В.И. Опыт развития безавтоклавных методов формования ПКМ//Труды ВИАМ: электрон. науч.-технич. журн. 2014. №4. Ст. 06. URL: http://www.viam-works.ru (дата обращения: 23.04.2017) DOI: 10.18577/2307-6046-2014-0-4-6-6

- Вешкин Е.А. Особенности безавтоклавного формования низкопористых ПКМ//Труды ВИАМ: электрон. науч.-технич. журн., 2016. № 2. Ст. 07. URL: http://www.viam-works.ru (дата обращения 25.04.17) DOI: 10.1857/2307-6046-2016-0-2-7-7

- Вешкин Е.А., Постнов В.И., Стрельников С.В., Абрамов П.А., Сатдинов Р.А. Опыт применения технологического контроля полуфабрикатов ПКМ//Известия Самарского научного центра РАН. 2014. Т. 16. № 6 (2). С. 393-398.

- Бойчук А.С., Генералов А.С., Степанов А.В. Неразрушающий контроль углепластиков на наличие несплошностей с использованием ультразвуковых фазированных решеток.//Авиационные материалы и технологии. 2015. №3. С. 84-89 DOI: 10.18577/2071-9140-2015-0-3-84-89

- Мурашов В.В., Трифонова С.И. Контроль качества полимерных композиционных материалов ультразвуковым временным способом велосиметрического метода//Авиационные материалы и технологии. 2015. №4. С. 86-90 DOI: 10.18577/2071-9140-2015-0-4-86-90

- Бойчук А.С., Генералов А.С., Диков И.А. Контроль деталей и конструкций из полимерных композиционных материалов с применением технологии ультразвуковых фазированных решеток//Авиационные материалы и технологии. 2017. №1. С. 45-50 DOI: 10.18577/2071-9140-2017-0-1-45-50

- Неразрушающий контроль: справочник . М.: Машиностроение, 2006. Т. 3. Ультразвуковой контроль/И.Н. Ермолов, Ю.В. Ланге. 864 с.

- Антюфеева Н.В., Столянков Ю.В., Исходжанова И.В. Исследование и оценка свойств полимерных композиционных материалов по методикам, гармонизированным с международными стандартами//Конструкции из композиционных материалов. №3. 2013. С. 41-45.

- ASTM D5687М-95. 2002.

- ISO 20134. 2003.

- Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии. 2012. №S. С. 7-17.

- Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года»//Авиационные материалы и технологии. 2015. №1(34). С. 3-33 DOI: 10.18577/2071-9140-2015-0-1-3-33

- Сатдинов Р.А., Вешкин Е.А., Постнов В.И., Абрамов П.А. Роль антиадгезионных покрытий в технологическом процессе формования ПКМ//Труды ВИАМ: электрон. науч.-технич. журн., 2016. №4. Ст.10. URL: http://www.viam-works.ru (дата обращения: 25.04.2017) DOI: 10.18577/2307-6046-2016-0-4-10-10

- Кобелев С.А., Данилов Г.И. Резка заготовок из полимерных композиционных материалов с применением различных смазочно-охлаждающих//Известия Самарского научного центра Российской академии наук. 2009. Т. 11. № 3(2).

- Ярославцев В.М. Методология совершенствования технологий промышленного производства и разработки новых методов обработки // Наука и образование. 2012. № 3. С. 1.