Влияние микроструктуры зоны термического влияния и линии сплавления сварного соединения низколегированной стали на замедленное разрушение

Автор: Аргунова А.А., Семенов Я.С., Мыреев Н.В., Габышева Т.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Исследована микроструктура зоны термического влияния и линии сплавления сварного соединения низколегированной стали при сварке различными присадочными материалами. Установлено, что зона термического влияния (ЗТВ) аустенитного и мартенситного швов имеет дисперсную структуру и менее резкий переход структуры от основного металла к металлу шва, чем феррит-перлитный шов. Если учитывать, что водород диффундирует в основном по границам зерен, то крупнозернистая структура ЗТВ феррит-перлитного шва, являясь барьером, будет способствовать его накоплению по границам зерен, что приведет к замедленному разрушению.

Зона термического влияния, микроструктура, сварка, разрушение

Короткий адрес: https://sciup.org/148198922

IDR: 148198922 | УДК: 621.791.75

Текст научной статьи Влияние микроструктуры зоны термического влияния и линии сплавления сварного соединения низколегированной стали на замедленное разрушение

Высокие растягивающие напряжения способствуют повышению температуры распада аустенита в околошовной зоне или образованию в данной зоне структур с более высокой сопротивляемостью образованию холодных трещин. Эти гипотезы были выдвинуты на основе результатов, полученных при сварке среднелегированных сталей, которые могут не совпадать с результатами, полученными при сварке низколегированных сталей.

Цель работы – исследовать микроструктуру области шва и линии сплавления стали 13ХГМР при сварке аустенитными, мартенситными и феррит-перлитными присадочными материалами.

Методика эксперимента. Для исследований взяты низколегированная сталь 13ХГМР и присадки со следующим химическим составом (табл. 1). По литературным данным известно, что аустенитный и мартенситный присадочные материалы имеют температуры плавления или кристаллизации ниже, чем у основного материала [2, 4].

Образцы для испытаний сваривались из стали 13ХГМР из пластин толщиной 12 мм, размерами 150×200 мм. Сварной шов накладывался по U-образной разделке электродами диаметром 3 мм. Сварка производилась постоянным током. Сила сварочного тока была в пределах 130-140 А, напряжение 19-21 В. Из пластин вырезались образцы для исследований. Образцы после полировки травили 4% раствором азотной кислоты в этиловом спирте, при этом образец со швом из аустенитного присадочного материала дополнительно травили концентрированной царской водкой.

Таблица 1 . Химический состав присадочных материалов

|

Электрод |

Содержание элементов, % |

|||||||

|

С |

Mn |

Si |

Ni |

Cr |

Mo |

Y |

Nb |

|

|

УОНИ 13/55 |

0,09 |

0,85 |

0,51 |

- |

- |

- |

- |

- |

|

УПИ-М |

0,09 |

0,29 |

0,30 |

4,37 |

0,64 |

0,55 |

0,01 |

0,31 |

|

ОЗЛ-6 |

0,08 |

1,3 |

0,70 |

12,8 |

23,4 |

- |

- |

- |

При сварке с феррит-перлитной структурой сварочного материалы шов имеет структуру, состоящую из перлита, окаймленного ферритной оторочкой (рис. 1), выделившейся по границам зерен во время распада аустенита, основной металл имеет трооститно-бейнитную структуру. Околошовная зона имеет бейнито-мартенситную структуру. Линия сплавления характеризуется не ориентированными по отношению друг к другу структурами шва, состоящей из перлита, окаймленного ферритной оторочкой, а также бейнито-мартенситной структурой зоны перегрева основного металла (рис. 2).

Рис. 1. Ферритно-перлитный шов ОШЗ (×500)

Рис. 2 . Линия сплавления ферритно-перлитного шва (×1000)

Сварной шов, полученный мартенситным присадочным материалом, имеет столбчатую структуру верхнего бейнита, окаймленную ферритом. Это позволяет судить о направлении первичных кристаллитов. Сам шов отделен от ЗТВ тонкой зоной просветления, которая плохо травится использованным раствором, что свидетельствует о химической неоднородности в результате диффузионных процессов в начале кристаллизации. Несмотря на это, наблюдается плавный переход структуры основного металла в металле шва (рис. 3).

Рис. 3 . Мартенситный шов и линия его сплавления (×100)

Шов полученный из аустенитного присадочного материала имеет столбчатую форму кристаллитов (рис. 4), которые идут расходящимися лучами от основного металла. Шов отделен от основного металла светлой полосой, которая гораздо шире, чем у мартенситного шва и местами может раздваиваться. Это указывает на то, что градиент сил между основным металлом и металлом шва из аустенитного присадочного материала мал по сравнению со швами феррит-перлитного и мартенситного присадочных материалов. Ширина переходного слоя в шве из аустенитного присадочного материала возможно связана с механическим перемещением расплавленного основного металла. Несмотря на это, данную область пересекают мартенситные иглы, которые переходят в столбчатые образования в шве. Т.е. эта зона соединяет также две разные структуры. Размеры игл мартенсита в зоне основного металла, непосредственно примыкающего к металлу шва, полученного аустенитным присадочным материалом более крупнее, чем у шва, полученного мартенситным присадочным материалом, а у шва из феррит-перлитного присадочного материала гораздо больше, чем у двух первых. Судя по выделениям феррита в шве можно сказать, что кристаллизация в шве из феррит-перлитного присадочного материала происходит одновременно на сравнительно больших объемах от многих центров кристаллизации, которые спонтанно возникают в этом объеме, за исключением переходной зоны, в котором кристаллизация расплавленного металла идет от основного материала. В швах из аустенитного и мартенситного присадочного материала рост кристаллитов начинается от основного металла. Это объясняется низкой температурой плавления данных материалов по сравнению с основным металлом.

Рис. 4. Аустенитный шов и линия его сплавления (х100)

Зона термического влияния имеет более дисперсную структуру, чем при шве из феррит-перлитного присадочного материала, и наблюдается более плавный переход структуры от основного металла к шву, чем в последнем случае, т.е. меньший градиент сил, вызывающий диффузию вредных примесей по сравнению со швом из феррит-перлитного присадочного материала. В связи с этим построим модель образования холодных трещин и проведем расчет при различных градиентах напряжений.

Диффузию «вредных» элементов, дефектов и дислокаций, которые являются источником зарождения микротрещин можно описать с помощью кинетического уравнения f + div(f, . v, ) = S, (fa , f, ©) a a = 1,2,...,r; а Ф a©; 0 < x < l,

Металл в переходной зоне феррит-перлитного шва в результате перемешивания близок по химическому составу основному металлу, хотя при этом должен иметь более высокую температуру плавления, поэтому в данной зоне наблюдается не очень ярко выраженная столбчатость структуры, которая образовалась под действием градиента температуры в данной области. Ориентированность структуры шва и линии сплавления, также дисперсность около-шовной зоны в аустенитном и мартенситном швах обуславливает их стойкость против образования холодных трещин в ЗТВ. Если при этом учесть, что водород диффундирует в основном по границам зерен, то крупнозернистая структура ЗТВ шва из феррит-перлитного присадочного материала является препятствием для него и будет способствовать его накоплению по границам зерен, что приведет к замедленному разрушению металла. Рост кристаллитов от основного материала при сварке более плавкими присадочными материалами способствует большему выделению растворенного водорода из сварного шва, чем при одновременной кристаллизации на сравнительно больших объемах.

Таким образом, при сварке аустенитными и мартенситными сварочными материалами стали 13ХГМР швы имеют столбчатую структуру.

с начальными условиями fa =0, t=0, с граничными условиями fa = фа , x = Q ( l ), зависящими от нейтральных характеристик. Для решения поставленной задачи используется метод сеток.

Разностная схема . Берем участок зоны перегрева и перекристаллизации и обозначим отрезком [0, l ] и разобьем на n равных частей с шагом h=l/n . Тогда на плоскости имеем сетку:

w h r = w h • w T ;

W h = { x i = ih , i = 0,1,2,..., n };

w T = { t j = Jt, j = 0,1,2,..., n },

где W t - сетка по t с шагом T .

Будем рассматривать следующую систему уравнений:

f f д г fa - fa 1

t z a a a 1

--+ v---= — -- д д дa A

где v = ( l — n ) N , A = l / n , f n + 1 = f 1 , a = 1,2,..., r .

Введем обозначения f = faf = fa+1, fn+1 = f(X, tn+1), которым соответствует следующая схема:

fn + 1

— f i

T

+ v r

fn + 1

r n +1 J i —1

h

= Df t

f n +1 — f n +1 A

f 0 = 0, i = 0, n

f 0 n + 1 = Ф а , i = 0

г = 1, n

где а = 1,2,-, r ; D = -

Для решения системы

используется следующий итерационный процесс:

f S + 1 = R f - -+ 1 + ( f n + D i" + f / A)

1 + R + t / A 1 + R + t / A

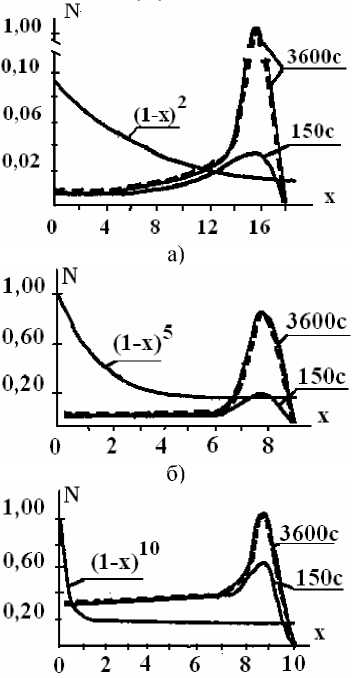

Здесь R= v / h . Результаты расчетов приведены на рис. 5, где четко видно скопление дефектов в зоне наибольшей деформации.

в)

Рис. 5. Процесс накопления дефектов на границе участка зоны перегрева при различных градиентах сил: а – аустенитный шов; б – мартенситный шов; в – ферритно-перлитный шов

Градиент сил в переходной зоне основной металл-металл сварного шва различен для этих трех присадочных материалов. Для численных расчетов возьмем следующие степенные законы (1-х)2 для шва с аустенитным присадочным материалом, (1-х)5 для шва из мартенситного присадочного материала, (1-х)10 для шва из феррит-перлитного присадочного материала. Результаты расчетов приведены на рис. 5, где четко видно скопление дефектов в зоне наибольшей деформации. Как было получено из микроструктурных исследований и литературных данных [1-2] наиболее склонным к возникновению холодных трещин является шов из феррит-перлитного присадочного материала, и по результатам расчетов следует, что модельное описание возникновения холодных трещин является корректным и модель возникновения холодных трещин справедлива.

Список литературы Влияние микроструктуры зоны термического влияния и линии сплавления сварного соединения низколегированной стали на замедленное разрушение

- Макаров, Э.Л. Холодные трещины при сварке легированных сталей. -М.: Машиностроение, 1981. -248 с.

- Макара, А.М. Природа влияния металла шва на образование трещин в околошовной зоне/А.М. Макара, Н.А. Мосендз//Автоматическая сварка. -1964. -№ 9. -С. 1-10.

- Табатчиков, А.С. Влияние состава сварочной проволоки на величину и характер распределения остаточных напряжений в сварном соединении/А.С. Табатчиков, А.В. Пряхин, Л.Н. Бармин//Сварочное производство. -1984. -№ 5. -С. 2-4.

- Гривняк, И. Свариваемость сталей. -М.: Машиностроение, 1984. -216 с.