Влияние модифицирования на структуру и свойства деформируемых сплавов системы Al-Mg-Si

Автор: Антонов М.М., Окладникова Н.В., Горбунов Ю.А., Жереб В.П., Дроздова Т.Н., Орелкина Т.А., Шамсутдинова М.Г.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.8, 2015 года.

Бесплатный доступ

Исследована структура и фазовый состав модификаторов: лигатурных прутков AlTi5C0,2 и AlTi5B1 и дисперсной порошковой смеси МС-М. Изучено влияние исследуемых модификаторов на структуру слитков и свойства полуфабрикатов из сплавов системы Al-Mg-Si. Показано, что применение порошковой смеси при модифицировании слитков сплава АВЕ привело к существенному измельчению зерна. Для использования МС-М в серийном производстве слитков из сплавов системы Al-Mg-Si необходимо оптимизировать состав и параметры ввода модификатора.

Модифицирование, сплавы системы al-mg-si, лигатура, слитки, профили

Короткий адрес: https://sciup.org/146114985

IDR: 146114985 | УДК: 669.046.527 | DOI: 10.17516/1999-494X-2015-8-5-601-608

Текст научной статьи Влияние модифицирования на структуру и свойства деформируемых сплавов системы Al-Mg-Si

В настоящее время на рынке прессованной продукции пользуются спросом профили из малолегированных алюминиевых сплавов системы Al-Mg-Si с высоким качеством поверхности под анодирование. Качество поверхности изделий и их свойства существенно зависят от макро-, микроструктуры и морфологии избыточных фаз слитков.

Эффективное воздействие на структуру и качество слитков, связанное с измельчением литого зерна, достигается за счет операции модифицирования. Структурные изменения при этом наследуются на всех этапах технологического производства деформированных полуфабрикатов и влияют на качество поверхности и механические свойства получаемых изделий. При этом поиск новых составов модификаторов и способ их введения в расплав – актуальная задача материаловедения и литейного производства.

Для модифицирования слитков деформируемых алюминиевых сплавов, в том числе сплавов системы Al-Mg-Si, традиционно используется лигатура Al-Ti-B, содержащая частицы фаз TiAl 3 и TiB 2, являющиеся эффективными центрами кристаллизации [1, 2].

Известны экспериментальные данные по измельчению зерна слитков алюминиевых сплавов лигатурным прутком Al-Ti-С [3, 4]. Модифицирующий эффект ее обусловлен большим – 602 – структурным сходством карбидов в виде фаз A14C3 и TiC или Al3Ti и TiC с алюминием, что создает благоприятные условия для пристройки к ним атомов алюминия и приводит к измельчению зерна слитка.

В последние годы, помимо модифицирующих лигатурных прутков, широкое распространение получает способ введения в расплав алюминия и его сплавов дисперсных порошков (или нанопорошков), представленных соединениями тугоплавких металлов в виде карбидов, нитридов, оксидов [3, 4].

Главной характеристикой нанопорошков выступает развитая поверхность частиц. Благо -даря малым размерам частиц нанопорошков (≤ 100 нм) и их высокой реакционной способности они являются эффективными центрами кристаллизации и, следовательно, измельчают зерно литого сплава.

Целью данной работы стало исследование влияния модифицирования лигатурными прутками и порошковой смесью на структуру слитков и свойства прессованных профилей из сплавов системы Al-Mg-Si.

Исследование структуры лигатурных прутков AlTi5B1, AlTi5C0,2 и ультрадисперсного порошка МС-М

Объектами исследования были модификаторы: лигатурные прутки AlTi5B1 и AlTi5C0,2, а также ультрадисперсный порошок МС-М1.

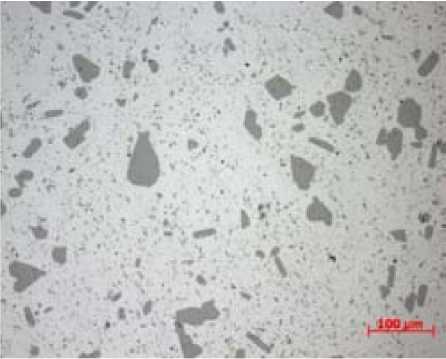

Микроструктура лигатурного прутка AlTi5B1 (рис. 1а) представляет собой алюминиевый твердый раствор и интерметаллидные частицы: кристаллы фазы Al3Ti, имеющие форму крупных, неправильных многогранников, расположенные равномерно по сечению прутка, и частицы TiB 2 - более мелкие многогранники в виде скоплений небольшой протяжённости.

Количественный анализ структурных составляющих лигатур проводили на оптическом микроскопе Carl Zeiss с использованием программы Axiovision Rel. 4.5. Параметры фаз иссле-дуемых лигатур приведены в табл. 1.

а

Рис. 1. Микроструктура лигатурного прутка в продольном сечении: а – AlTi5B1; б – AlTi5C0,2

б

Анализ микроструктуры лигатурного прутка AlTi5C0,2 (рис. 1б) показал наличие крупных частиц в форме многогранников, являющихся интерметаллидами Al 3 Ti, и мелких частиц в виде строчечных скоплений небольшой протяжённости, которые – предположительно – фаза карбида титана. Количественная обработка микроструктуры (табл. 1) показала, что в отличие от лигатуры AlTi5B1 частицы интерметаллида Al3Ti крупнее, но в объеме их распределено меньше.

Для анализа ультрадисперсной модифицирующей смеси МС-М был проведен рентгенофазовый анализ порошка и определен фракционный состав. Ультрадисперсный порошок МС-М содержит оксиды Ti, Zr, Nb и такие соли, как хиолит Na5Al3F14, криолит Na3AlF6, фторцирконат калия K 2 Zr 2 F 6 , которые участвуют в реакциях восстановления металлов и действуют как рафинирующие добавки к расплаву.

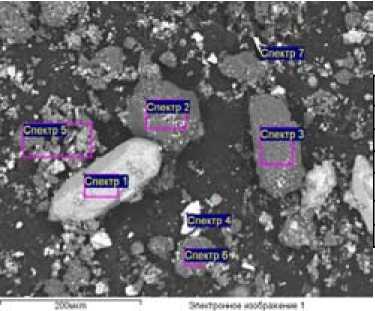

Форму и размеры частиц смеси МС-М определяли на растровом электронном микроскопе EVO50, микрорентгеноспектральный анализ частиц модифицирующей смеси проводили с использованием энергодисперсионного анализатора INCO ENERGY 250. Выявлено, что смесь МС-М представляет собой совокупность частиц, неоднородных по размерам. В порошковой смеси дисперсные частицы оксидов тугоплавких компонентов располагаются на поверхности кристаллов солей, поэлементный состав смеси дан в таблице (рис. 2). Оценка фракционного состава показала, что размер всех частиц порошковой смеси изменяется от 0,1 до 170 мкм. При этом размер частиц оксидов тугоплавких металлов, входящих в конгломераты, находится в пределах 0,1-2 мкм.

Спектр

O

F

Na

Al

K

Ti

Zr

1 26.7 43.5 2.0 1.1 15. 2.0 9.0

Nb

2 7.3 64.9 18.4 7.0 1.6 0.8

3 8.0 66.1 12.8 10. 0.4 0.5 Ca 1.2

4 47.0 26.1 1.7 3.5 1.0 20.

5 14.0 62.0 10.2 7.4 4.5 0.8 1.0

7 76.0 0.7 0.5 22.7

Таблица 1. Размеры интерметаллидных частиц и их объемная доля

|

Лигатура |

Фаза |

Объемная доля частиц, % |

Средний размер частиц, мкм |

Максимальный размер частиц, мкм |

Минимальный размер частиц, мкм |

|

AlTi5B1 |

Al 3 Ti |

11,9±2 |

37,6±3 |

49,1 |

26,1 |

|

TiB 2 |

14,4±3 |

0,95±0,02 |

0,42 |

2,20 |

|

|

AlTi5C0,2 |

Al 3 Ti |

7,4±3 |

40,8±3 |

51,6 |

30,1 |

Рис. 2. Микроструктура смеси МС-М (РЭМ) и поэлементный состав частиц смеси (вес. %)

Влияние лигатурных прутков AlTi5B1 и AlTi5C0,2 и порошковой смеси МС-М на литую структуру слитков и свойства профилей из сплавов системы Al-Mg-Si

Объектом исследования служили слитки из сплава АД31 диаметром 145 мм, полученные на производстве и модифицированные с помощью лигатурного прутка AlTi5B1 и AlTi5C0,2 с расходом 0,6 кг/т расплава2.

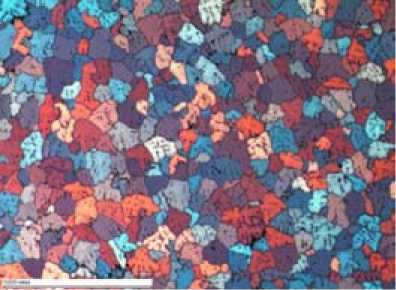

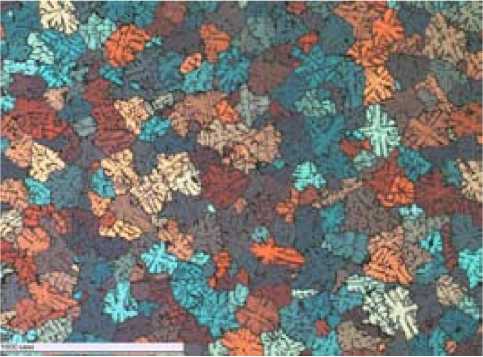

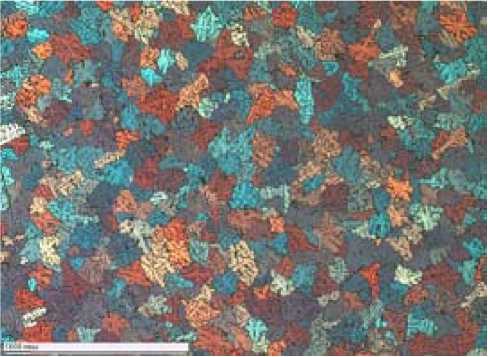

Для выявления зерен в литых слитках проводили оксидирование образцов и изучали их в поляризованном свете. Из анализа микроструктуры (рис. 3) следует, что размер зерна слитков, модифицированных лигатурой AlTi5C0,2, примерно на 40 % больше, чем размер зерна в слитках, модифицированных AlTi5B1. К тому же в слитках, модифицированных AlTi5C0,2, на периферийной части наблюдаются участки с веерной дефектной структурой.

Размер дендритной ячейки - важнейший параметр литой микроструктуры, который зависит, прежде всего, от условий охлаждения слитка. Поэтому влияние модификаторов, ввод которых не связан с изменением технологии литья, не должен оказывать существенного влияния на ее размер. Следовательно, размер дендритной ячейки в слитках, изготовленных с использованием лигатурных прутков AlTi5B1 и AlTi5C0,2, практически одинаков и составляет 30 мкм в средней и 45 мкм в периферийной части слитков.

Известно, что значительный модифицирующий эффект оказывает введение в расплав дисперсных порошков, содержащих частицы химических соединений тугоплавких элементов на основе боридов, нитридов, оксидов [3, 4]. Для изучения воздействия порошкового модификатора на микроструктуру сплавов были выполнены исследования в лабораторных условиях на сплаве АВЕ.

Объектом исследования являлись технологические пробы (Alcan тест) из сплава АВЕ.

Анализ макроструктуры проб показал, что размер зерна в пробе, модифицированной порошковой смесью МС-М, значительно меньше, чем в пробе, модифицированной AlTi5B1 (рис. 4). Полученный результат модифицирования слитка смесью МС-М можно объяснить тем,

а

Рис. 3. Микроструктура образцов слитков из АД31, модифицированных лигатурой: а – AlTi5B1; б – AlTi5C0,2

б

Рис. 4. Макроструктура алкан-теста проб сплава АВЕ: а – без модифицирования; б – модифицированного AlTi5B1; в – модифицированного МС-М что частицы оксидов тугоплавких металлов Ti, Zr, Nb имеют размеры доли микрон. Вероятные химические реакции восстановления металлов из оксидов, осуществляемые в расплаве, предполагают образование в итоге интерметаллидов Al3Ti, Al3Zr и Al3Nb, которые выступают центрами кристаллизации. Учитывая имеющиеся литературные данные, можно предположить, что размер интерметаллидов тугоплавких металлов, полученных в ходе реакций восстановления оксидов смеси МС-М, составляет от десятков до сотен нанометров. Как следствие, эффект модифицирования порошковой смесью оказывается заметно выше в сравнении с прутковой лигатурой, где готовые центры кристаллизации Al3Ti и TiB2 имеют ощутимо большие размеры.

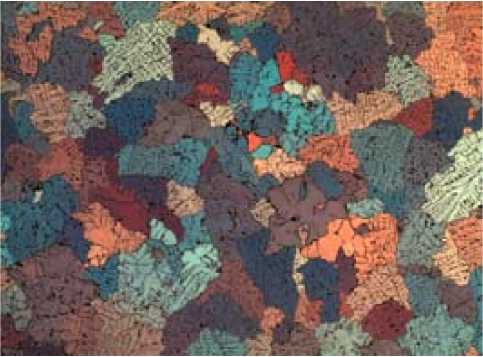

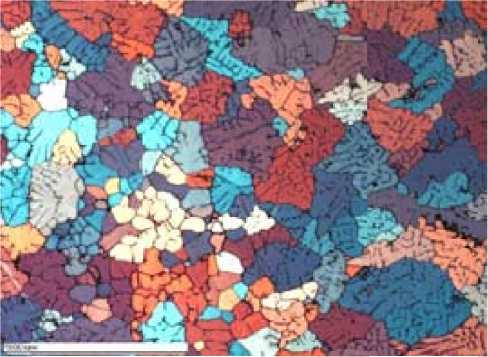

Для подтверждения модифицирующего эффекта порошковой смеси МС-М на производстве была проведена плавка слитков из сплава АД31 диаметром 145 мм. Также были отлиты слитки с использованием лигатурного прутка AlTi5B1. Исследовано влияние вышеприведенных модификаторов на литую макро- и микроструктуру сплава АД31. Анализ макроструктуры слитков показал, что в слитках, модифицированных МС-М, не достигнуто однородности структуры, наблюдаются участки с крупным зерном в литниковой части. В донной части макроструктура по сечению слитка равномерная. Таким образом, однородности макроструктуры слитка при модифицировании порошковой смесью МС-М не достигнуто.

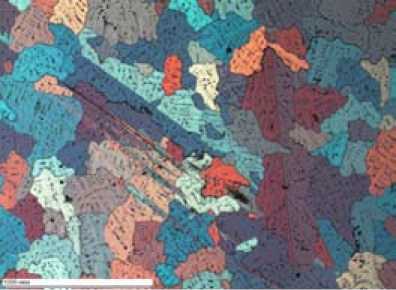

Размер зерна в середине слитка, модифицированного МС-М, примерно на 60 % больше размера зерна слитка, модифицированного лигатурой AlTi5B1 (рис. 5). В опытных слитках выявлены крупные зерна, главным образом в периферийной части. Помимо этого в микроструктуре определяются участки мелких кристаллов, соизмеримые с размером дендритных ячеек, которые распределены неоднородно по сечению слитка (рис. 6 г ). Эти участки свидетельствуют о локальном, эффективном модифицировании опытных слитков порошковой МС-М. В слитках, модифицированных лигатурой AlTi5B1, сформирована однородная по сечению структура.

Можно предположить, что неравномерность зерна опытных слитков связана с недостаточной интенсивностью перемешивания расплава, в том числе и за счет барботации при проведении плавки в печи большого объема, и – как следствие – с неравномерным распределением частиц модификаторов. При проведении дальнейших работ в промышленных масштабах это требует решения вопроса (например, с использованием МГД-перемешивателей) и, вероятно, увеличения продолжительности выдержки расплава после введения порошковой смеси.

а

б

Рис. 5. Микроструктура образцов слитков из АД31, модифицированных лигатурой: а, б – AlTi5B1; в, г – МС-М; а, в – средняя часть слитка; б, г – периферийная часть слитка

г

В литом состоянии микроструктура слитков неравновесная и содержит по границам ячеек твердого раствора эвтектические фазы Mg2Si, a (Al8Fe2Si), в (Al5FeSi). На производстве для слитков проводят гомогенизационный отжиг, основными задачами которого являются гомогенизация твердого раствора, а также трансформация частиц фазы e-Al5FeSi и сфероидизация железистых фаз [5, 6].

Для оптимизации параметров гомогенизационного отжига в лабораторных условиях отжиг опытного сплава (модифицированного МС-М) проводили при температуре 580, 590, 600, 610, 620 °С и времени выдержки 10-180 мин. По микроструктуре осуществляли количественный анализ железистых фаз образцов в литом и отожженном состоянии. Основным параметром обработки структуры в программе AxioVixion был выбран показатель сферичности частиц железосодержащих фаз.

Из литературных данных известно, что высокотемпературные нагревы способствуют реализации процессов трансформации, фрагментации, сфероидезации железосодержащих фаз и чем выше температура отжига, тем интенсивнее происходят эти процессы, даже при малых выдержках [5, 6]. По результатам исследований, проведенных в работе, также подтверждена эффективность высокотемпературного кратковременного отжига и рекомендовано использовать для слитков отжиг по режиму 600 °С, 30 мин по сравнению с отжигом по серийному режиму 580 °С, 3 ч.

Для оценки влияния параметров прессования на качество и механические свойства профилей из опытных слитков сплава АД31, модифицированных смесью МС-М, прессование проводили при температурах 460, 480 и 500 °С и коэффициентах вытяжки 78 и 66. Механические свойства профилей были определены после упрочняющей термообработки (старение при 180-190 °С, 5 ч). Было показано, что температура прессования не оказывает значительного влияния на уровень прочностных свойств и шероховатость поверхности профилей. Механические свойства профилей, полученных из слитков, модифицированных МС-М, выше требований ГОСТ 22233.

Выводы

-

1. Установлено, что модифицирование прутковой лигатурой AlTi5C0,2 слитков диаметром 145 мм из сплава АД31 приводит к получению неудовлетворительной разнозернистой и веерной структуры.

-

2. Выявлено, что применение порошковой смеси при модифицировании привело к существенному измельчению зерна лабораторных слитков сплава АВЕ. Для использования МС-М в серийном производстве слитков из АД31 необходимо оптимизировать состав и параметры ввода модификатора.

-

3. Показано, что для образцов слитков из опытного сплава, модифицированного МС-М, отжиг при высокой температуре 600-620 °С с кратковременной выдержкой в течение 30 мин является более эффективным по сравнению с серийным режимом.

-

4. Уровень механических свойств и качества поверхности профилей из слитков опытной плавки сплава АД31 соответствует уровню профилей, полученных по серийной технологии, и удовлетворяет заданным значениям по ГОСТ 22233.

Список литературы Влияние модифицирования на структуру и свойства деформируемых сплавов системы Al-Mg-Si

- Белов Н.А. Фазовый состав промышленных и перспективных алюминиевых сплавов. М.: МИСиС, 2010. 511 с.

- Макаров Г.С. Слитки из алюминиевых сплавов с магнием и кремнием для прессования: основы производства. М.: Интермет Инжиниринг, 2011. 256 с.

- LI Jian-guo et. al. // Nonferrous Met. Soc. China. 2006. N 16. P. 243-253.

- Попова Э.А. и др.//Металлы. 2009. № 5. С. 3 9.

- Крушенко Г.Г.//Металлургия машиностроения. 2011. № 1. С. 20 24.

- Крушенко Г.Г.//Нанотехника. 2008. № 2. С. 18 21

- Брянцев П.Ю. Автореф. дис. … канд. техн. наук. М., 2007. 25 с.

- Брянцев П. Б.//Металловедение и термическая обработка металлов. 2012. № 6. С. 24-27.