Влияние модифицирования нановолокнами Al2O3 на свойства стеновой строительной керамики на основе кварц-полевошпатового техногенного сырья

Автор: Еромасов Р.Г., Шиманский А.Ф., Симунин М.М., Васильева М.Н., Самойло А.С.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 5 т.16, 2023 года.

Бесплатный доступ

Изучено влияние модифицирования нановолокнами Al2O3 на свойства стеновой строительной керамики на основе кварц-полевошпатовых отходов обогащения медно- молибденовых руд. Установлено, что при добавлении 0,6 масс.% нановолокон Al2O3 прочность керамики, спеченной при 1000 °C, возрастает от 38,3 до 58,5 МПа, водопоглощение снижается от 12,8 до 10,6 %, наблюдается возрастание морозостойкости керамического материала.

Строительная керамика, кварц-полевошпатовые отходы, наномодифицирование, прочность при сжатии, морозостойкость

Короткий адрес: https://sciup.org/146282707

IDR: 146282707 | УДК: 691.421.2

Текст научной статьи Влияние модифицирования нановолокнами Al2O3 на свойства стеновой строительной керамики на основе кварц-полевошпатового техногенного сырья

Современной тенденцией развития технологии строительных керамических материалов является преодоление дефицита качественного природного сырья путем эффективного вовлечения в производство региональных техногенных сырьевых ресурсов с одновременным снижением их антропогенного воздействия на окружающую среду [1]. Сибирский регион лидирует в стране по количеству отходов горнодобывающей отрасли, к числу которых относятся кварц-полевошпатовые техногенные продукты обогащения молибденовых руд Сорского месторождения. Годовой объем образования отходов составляет 7–9 тыс. т/год [2]. Кварц-полевошпатовые пески характеризуются грубодисперсным составом с содержанием преобладающей фракции ≤0,071 мм, приблизительно 45 масс.%. Они однородны по составу, как показано в работах [3, 4], состоят преимущественно из полевого шпата (50–65 масс.%) и кварца (15–35 масс.%), имеют равномерное плавление при температуре выше 1100 °C и находят в связи с этим применение в технологии разнообразных керамических материалов в качестве плавня. Известно использование кварц-полевошпатовых отходов в производстве фарфора, фаянса и строительной керамики [4–6], а также – стеновой строительной керамики с повышенными физико-механическими характеристиками, включая морозостойкость [1, 6–9].

Значительный потенциал в решении проблемы создания высококачественных строительных материалов на основе низкосортного техногенного сырья заключается в наномодифицировании, оказывающем влияние на формирование новых фаз и кинетику гетерогенных процессов с их участием в ходе спекания, позволяющем таким образом регулировать микроструктуру, свойства – 543 – и качество керамического материала. В работе установлено, что введение нанопорошка оксида алюминия в количестве 0,25–1,0 масс.% приводит к повышению прочности при сжатии стеновой керамики, содержащей (масс.%) полевой шпат (44,0), каолин (25,0) кварцевый песок (21,0) и глину (10,0), от 37 до 55 МПа [10]. Известно, что модифицирование электротехнического фарфора наночастицами Al2O3 сопровождается возрастанием его прочности при изгибе на 36 % [11].

Цель настоящей работы – исследование влияния добавок нановолокон Al 2 O 3 на физикомеханические свойства стеновой строительной керамики на основе кварц-полевошпатовых отходов обогащения руд Сорского медно-молибденового месторождения.

Экспериментальная часть

Объектом исследования являются стеновые керамические материалы, полученные с использованием отходов обогащения молибденовых руд.

В качестве сырьевых материалов для получения экспериментальных образцов использовались кварц-полевошпатовые отходы, огнеупорная глина Кантатского месторождения и стеклянные утилизируемые отходы (стеклобой). Исследования проводились на известном из работ [2] строительном керамическом материале с соотношением сырьевых компонентов (масс.%) кварц-полевошпатовой песок: глина: стеклобой = 50: 30: 20, отвечающем после обжига при 1000 °C требованиям ГОСТ 530–2012 «Кирпич и камень керамические». Температура обжига 1000 °C выбрана исходя из перспективы адаптации существующих производственных мощностей по производству строительного кирпича под выпуск разрабатываемых изделий.

Смесь сырьевых компонентов подвергали гомогенизации и измельчению в кольцевой мельнице ROCKLABS до остатка ≤1,0 масс.% на сите с размером ячеек 0,056 мм. Формование экспериментальных образцов диаметром и высотой 50 мм производили методом полусухого прессования при давлении 35 МПа, относительная влажность керамической массы составляла 10 масс.%.

С целью повышения физико-механических свойств керамики в исходную шихту добавляли двухпроцентную водную суспензию нановолокон оксида алюминия [12]. Приготовление коллоидных суспензий нановолокон проводили по следующей схеме: на первом этапе готовили навеску 5 г нановолокон Al2O3, которые помещали в 250 мл бидистиллированной воды. Далее следовал двухстадийный процесс гомогенизации, включающий разрушение макроскопических блоков нановолокон путем перемешивания раствора на магнитной мешалке (Daihan Scientific, Корея) в течение 3 ч при скорости 1000 об/мин и ультразвуковую обработку коллоидных растворов на ультразвуковом аппарате УЗТА-0,1/28-О (У-Соник, Россия) при 25–30 °C в течение 10 мин. Плотность мощности ультразвукового воздействия составляла 10 Вт/см2.

Элементный и фазовый состав сырьевых материалов и экспериментальных керамических образцов определяли рентгеновскими методами с использованием спектрометра Shimadzu XRF1800 и дифрактометра Shimadzu XRD-6000. Исследование кинетики усадки в ходе спекания проводили дилатометрическим методом с помощью дилатометра DIL 402 C Netzch.

Контроль степени спекания производили по показателям водопоглощения и кажущейся плотности в соответствии с ГОСТ 530–2012 «Кирпич и камень керамические». Прочность керамических образцов при сжатии определяли на испытательной машине марки Shimadzu UH-300 kNX.

Результаты и обсуждение

В табл. 1 приведен химический состав компонентов керамической массы – кварц-полевошпатовых отходов, огнеупорной глины Кантатского месторождения и стеклянных утилизируемых отходов.

Таблица 1. Усредненный химический состав компонентов керамической массы в пересчете на оксиды, масс.%

Table 1. The average chemical composition of ceramic mass components calculated as oxides, wt.%

|

Материал |

SiO 2 |

Al 2 O 3 |

TiO 2 |

Fe 2 O 3 |

CaO |

MgO |

Na 2 O |

K 2 O |

п.п.п |

|

Пески кварц-полевошпатовые |

62,0 |

15,9 |

0,6 |

4,2 |

4,7 |

2,0 |

4,3 |

3,9 |

2,4 |

|

Стеклянные утилизируемые отходы |

67,4 |

5,8 |

– |

1,8 |

7,2 |

3,4 |

12,4 |

2,0 |

– |

|

Глина огнеупорная Кантатского месторождения |

61,8 |

23,2 |

– |

0,3 |

0,3 |

0,2 |

1,2 |

1,4 |

11,6 |

Как следует из табл. 1, кварц-полевошпатовые отходы содержат значительные количества калия и натрия, в пересчете на оксиды в среднем 8,2 масс.%. Фазовый состав отходов представлен (масс.%) преимущественно полевыми шпатами – альбитом NaАlSi3O8 (54,2) и ортоклазом КАlSi 3 O 8 (7,5), а также кварцем SiO 2 (28,2) и анортитом СаАl 2 Si 2 O 8 (7,5). Приведенные данные согласуются с результатами работ [3, 4] и ранее проведенными авторами данной работы исследованиями [2]. Так как кварц-полевошпатовый песок обладает низким плавнеобразующим эффектом в условиях проведения экспериментов при 1000 °C, в керамическую массу вводились стеклянные утилизируемые отходы, обеспечивающие образование жидкой фазы. Включение в состав керамической массы глины Кантатского месторождения, включающей (масс.%) каолинит (45–47), гидрослюду (25–27) и кварц (7,5), придает ей необходимую пластичность для получения образцов методом полусухого формования.

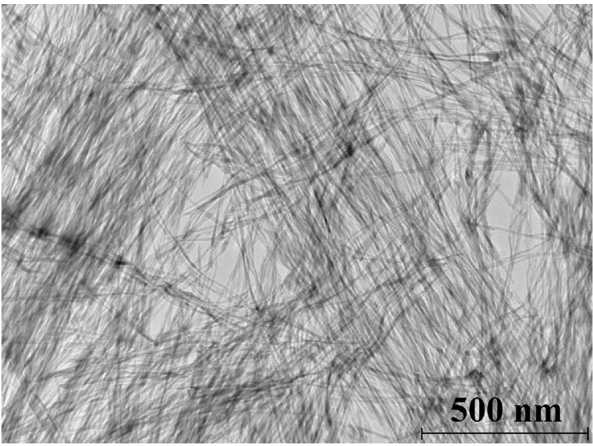

В качестве модифицирующей добавки использовали нановолокна оксида алюминия (рис. 1), дина волокон составляет 0,5–1 мкм, диаметр 8–10 нм, таким образом, их аспектное соотношение близко к 100.

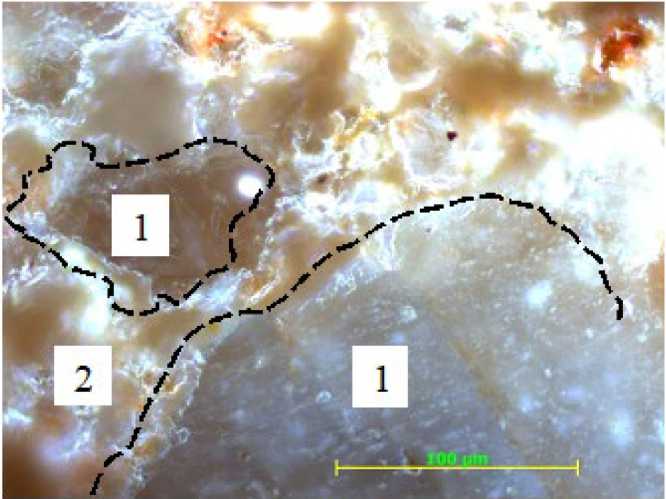

Получены экспериментальные образцы керамики, содержащие 0,2 и 0,6 масс.% нановолокон Al 2 O 3 . На рис. 2 представлена типичная микроструктура, демонстрирующая наличие сте-клофазы в составе керамики, что указывает на протекание процесса спекания в присутствии жидкой фазы, которое в нашем случае обеспечивается плавлением стеклобоя и последующим растворением полевого шпата в образующемся расплаве.

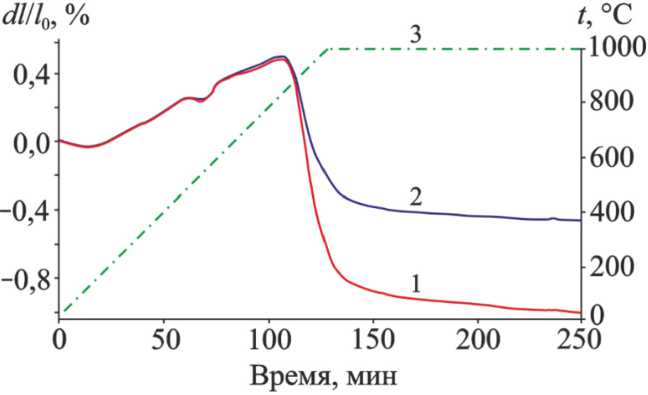

Установлено, что влияние нановолокон Al 2 O 3 начинает проявляться на стадии спекания керамики, как показано на рис. 3. Сопоставление дилатометрических кривых указывает на то, что при добавлении в исходную керамическую массу 0,6 масс.% нановолокон усадка возрастает от 1,00 до 1,50 % в ходе спекания при температуре 1000 °C в течение 2 ч, это, в свою очередь, должно приводить к возрастанию плотности и прочности наномодифицированного керамического материала.

Для объяснения наблюдаемого эффекта воспользуемся известными представлениями о спекании в присутствии жидкой фазы. Известно, что кинетика жидкофазного спекания – 545 –

Рис. 1. Нановолокна оксида алюминия в водной суспензии, ×5·104

Fig. 1. SEM images of the aqueous nanometric alumina suspensions, ×5·104

Рис. 2. Микроструктура экспериментального образца керамики, ×400: 1 – зерна твердой фазы, 2 – стеклофаза

Fig. 2. Microstructure of experimental ceramic sample: 1 – solid phase grains, 2 – glass phase в значительной степени зависит от объема расплава, с участием которого происходит «перегруппировка» твердых частиц и протекают процессы «растворения-осаждения», приводящие к уплотнению керамики. Количество жидкой фазы должно быть достаточным для образования сплошного слоя на поверхности твердых частиц [13]. Локализация нановолокон Al2O3 на границе «твердое-жидкость» в ходе спекания приводит к росту межфазной энергии и соответствующему увеличению растворимости полевого шпата в жидкой фазе. Как следствие, возрастают объем расплава и, соответственно, усадка керамического материала.

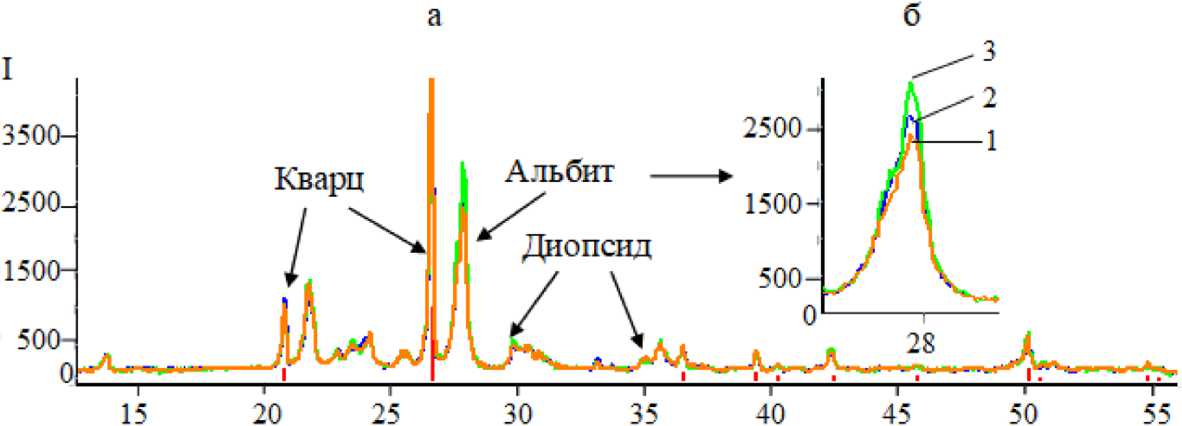

На рис. 4 приведено сравнение дифрактограмм керамических образцов с добавкой нановолокон Al2O3 в количестве 0,6 (1) и 0,2 масс.% (2), а также – без добавки (3).

Рис. 3. Дилатометрические кривые спекания керамики: 1 – с добавкой 0,6 масс.% нановолокон Al 2 O 3 ; 2 – без добавки; 3 – график изменения температуры

Fig. 3. Dilatometric curves of ceramic sintering: 1 – with the addition of 0,6 wt.% Al 2 O 3 nanofibers; 2 – without additive; 3 – temperature chart

Угол. 2©

Рис. 4. Сравнение дифрактограмм керамических образцов (а) и дифракционного пика альбита (б): 1 и 2 – с добавкой нановолокон 0,6 и 0,2 масс.%, 3 – без добавки

Fig. 4. XRD patterns of ceramic samples (a) and albite diffraction peak (b): 1 и 2 – with the addition of 0,6 и 0,2 wt.%, 3 – without additive

Из рис. 4а следует, что дифрактограммы исследуемых образцов, соответственно, их фазовый состав, практически идентичны. В составе керамики преобладает альбит, представленный двумя нестехиометрическими фазами (Na0,7K0,3)(Al1,02Si2,98O8) и (Na0,84Ca0,16) Al1,16Si2,84O8, содержание которых в сумме составляет от 61,1 до 67,0 масс.%. К числу основных фаз можно отнести (масс.%) также кварц (23,0), диопсид CaMg(Si 2 O 6 ) (6,5) и кордиерит Mg 2 (Al 4 Si 5 O 18 ) (1,0). В небольшом количестве (<1,0 масс.%) присутствуют гематит Fe 2 O 3 и кальцинит KAlSiO 4 . Основным различием дифрактограмм является изменение интенсивности пиков альбита, обратно пропорциональное содержанию нановолокон (рис. 4б). При возрастании нанодобавки в интервале от 0 до 0,6 масс.% фаза альбита уменьшается от 67,0 до 61,1 масс.%, что подтверждает гипотезу о влиянии наномодифицирования на растворимость альбита в расплаве и переход его в рентгеноаморфную стеклофазу, количество которой возрастает от 3,0 до 8,0 масс.% при добавлении нановолокон.

Таблица 2. Физико-механические свойства экспериментальных образцов керамики

Table 2. Physical and mechanical properties of experimental ceramic samples

|

Содержание нановолокон Al 2 O 3 , масс.% |

0 |

0,2 |

0,6 |

|

Водопоглощение, % |

12,8 |

11,1 |

10,6 |

|

Плотность, г/см3 |

1,9 |

2,0 |

2,1 |

|

Прочность при сжатии, МПа |

38,3 |

53,6 |

58,5 |

Таблица 3. Результаты испытаний экспериментальных образцов керамики на морозостойкость

Table 3. Sample test results for frost resistance

|

Содержание нановолокон Al 2 O 3 , масс.% |

0 |

0,2 |

0,6 |

|

Потеря прочности после 35 циклов замораживания-оттаивания, % |

14 |

9,0 |

6,0 |

В табл. 2 приведены физико-механические свойства экспериментальных образцов строительной керамики на основе кварц-полевошпатовых отходов.

Установлено, что прочность керамики при добавлении 0,6 масс.% нановолокон оксида алюминия увеличивается от 38,3 до 58,5 МПа, при этом водопоглощение снижается с 12,8 до 10,6 %, плотность возрастает от 1,9 до 2,1 г/см3, что соответствует уменьшению пористости приблизительно на 9,0 %.

Испытания экспериментальной керамики на морозостойкость проводились в соответствии с ГОСТ 7025–91, полученные результаты представлены в табл. 3.

По результатам испытаний установлено, что наблюдается возрастание морозостойкости наномодифицированного керамического материала, на что указывает снижение показателя потери его прочности после 35 циклов замораживания-оттаивания по сравнению с немоди-фицированным образцом от 14 до 6 % при добавлении 0,6 масс.% волокон оксида алюминия. Возрастание морозостойкости является следствием увеличения прочности, уменьшения водо-поглощения и пористости наномодифицированной керамики.

Заключение

Установлена возможность получения стеновой строительной керамики на основе кварц-полевошпатового техногенного сырья с прочностью до 58,5 МПа и повышенной морозостойкостью при низкой температуре обжига 1000 °C с использованием модифицирования нановолокнами Al2O3.

Список литературы Влияние модифицирования нановолокнами Al2O3 на свойства стеновой строительной керамики на основе кварц-полевошпатового техногенного сырья

- Адылов Г. Т., Меносманова Г С., Рискиева Т. Т., Руми М. Х., Файзиев Ш. А.. Перспективы расширения сырьевой базы для керамического производства. Стекло и керамика, 2010, 2, 29-31 [Adylov G. T., Menosmanova G. S., Riskieva T. T., Rumi M. Kh., Fayziev Sh. A. Prospects for expanding the raw material base for ceramic production. Glass and ceramics, 2010, 2, 29-31 (in Russian)].

- Еромасов Р. Г., Никифорова Э. М., Власов О. А., Симонова Н. С., Васильева М. Н. Утилизация отходов флотации сульфидных молибденовых руд Сорского ГОКа в технологии строительной керамики. Обогащение руд, 2014, 3, 48-52. [Yeromasov R. G., Nikiforova E. M., Vlasov O. A., Simonova N. S., Vasilyeva M. N. The sorsky mining complex sulfide molybdenum ores flotation tailings utilization in building ceramics production technology. Mineral Processing, 2014, 3, 48-52 (in Russian)].

- Верещагин В. И., Шильцина А. Д., Селиванов Ю. В., Королькова Н. Н. Выбор компонентов керамических масс с учетом химического состава. Известия ВУЗов. Химия и химическая технология, 2010, 53(11), 101-106. [Vereshchagin V. I., Shiltsina A. D., Selivanov Yu.V., Korolkova N. N. Choice of ceramic mass components taking into account chemical composition. Proceedings of universities. Chemistry and chemical technology, 2010, 53(11), 101-106 (in Russian)].

- Бурученко А. Е., Верещагин В. И., Мушарапова С. И., Меньшикова В. К. Влияние дисперсности непластичных компонентов керамических масс на спекание и свойства строительной керамики. Керамические строительные материалы, 2015, 8, 64-67. [Buruchenko A. E., Vereshchagin V. I., Musharapova S. I., Menshikova V. K. Influence of dispersion of non-plastic components of ceramic masses on sintering and properties of building ceramics. Ceramic building materials, 2015, 8, 64-67 (in Russian)].

- Weixia D, Qifu B., Jianer Z., Tiangui Z., Kun L., Zhiwei H. Preparation of porcelain building tiles using K2O-Na2O feldspar flux as a modifier agent of low-temperature firing. Journal of the Ceramic Society of Japan, 2017, 125, 690-694.

- Siddiqui A. R., Pal M., Bhattacharya D., Das S. K. Iron and steel slag: an alternative source of raw materials for porcelain ceramics. Global NEST Journal, 2014, 16(4), 587-596.

- Fuertes V., Reinosa J. J., Fernandez J. F., Enríquez E. Engineered feldspar-based ceramics: A review of their potential in ceramic industry. Journal of the European Ceramic Society, 2021, 42, 307-326.

- Kaihui Huaa, Anze Shuia, Linfeng Xua, Kai Zhaoa, Qi Zhoub, Xiuan Xic. Fabrication and characterization of anorthite - mullite - corundum porous ceramics from construction waste. Ceramics International, 2016, 42 (5), 6080-6087.

- Гурьева В. А., Дорошин А. В., Дубинецкий В. В. Исследование влияния модифицирующих добавок на морозостойкость и свойства керамики. Строительные материалы, 2018, 8, 5257. [Gurieva V. A., Doroshin A. V., Dubinetskiy V. V. Investigation of the influence of modifying additives on frost resistance and properties of ceramics. Construction Materials, 2018, 8, 52-57 (in Russian)].

- Alonso-De la Garza D. A., Guzman A.M., Gomez-Rodríguez C., Martínez D. I., Elizondo N. Influence of Al2O3 and SiO2 nanoparticles addition on the microstructure and mechano-physical properties of ceramic tiles. Ceram. Int., 2022, 48, 12712-12720.

- Contreras J. E., Taha-Tijerina J., L'opez-Perales J.F., Banda-Mu~noz F., Díaz-Tato L., Rodríguez E. A. Enhancing the quartz-clay-feldspar system by nano-Al2O3 addition for electrical insulators: from laboratory to prototype scale. Mater. Chem. Phys., 2021, 263, 124389.

- Minakov A. V., Pryazhnikov M. I., Simunin M. M., Dobrosmyslov S.S, Kuular A.A, Molokeev M. S., Volochaev M. N., Khartov S. V., Voronin A. S. Rheological properties of colloidal suspensions of alumina nanofibers. Journal of Molecular Liquids, 2022, 367, 120385.

- De Oro Calderon R., Gierl-Mayer C., Danninger H. Fundamentals of sintering: Liquid phase sintering. Encyclopedia of materials: Metals and alloys, 2022, 3, 481-492.