Влияние модифицированных углеродных волокон золь-гель методом на свойства политетрафторэтилена

Автор: Иванова А. А., Васильев А. П., Охлопкова А. А., Стручкова Т. С.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 8 т.17, 2024 года.

Бесплатный доступ

В работе исследованы физико-механические, триботехнические и термодинамические свойства полимерных композиционных материалов на основе политетрафторэтилена (ПТФЭ) и углеродных волокон (УВ), модифицированных золь-гель методом. Показано, что наполнение ПТФЭ углеродными волокнами в количестве 3 мас.% приводит к повышению прочности при растяжении на 18-22 %, в композитах с содержанием 5-10 мас.% УВ сохраняется на уровне полимерной матрицы. Твердость по Шору Д и напряжение при сжатии композитов относительно исходного ПТФЭ повысились на 10-14 % и 21 % соответственно. При исследовании термодинамических параметров выявили, что с увеличением содержания УВ от 3 до 10 мас.% энтальпия плавления повышается на 8-12 %, а в случае с модифицированными УВ уменьшается на 13-22 % относительно исходного ПТФЭ. Исследование триботехнических свойств композитов на основе ПТФЭ показало значительное улучшение износостойкости при сохранении низкого коэффициента трения. В композитах с 10 мас.% волокон износостойкость повысилась в 775 раз по сравнению с исходным полимером. Показано, что композиты с модифицированными УВ имеют более низкие значения коэффициента трения относительно композитов, содержащих волокна без модификации. Изучение поверхности трения композитов проводили методом сканирующей электронной микроскопии и ИК-спектроскопии.

Политетрафторэтилен, полимерные композиционные материалы, углеродные волокна, оксид цинка, износостойкость

Короткий адрес: https://sciup.org/146282963

IDR: 146282963 | УДК: 678.073:661.489:539.4

Текст научной статьи Влияние модифицированных углеродных волокон золь-гель методом на свойства политетрафторэтилена

В настоящее время одним из приоритетных направлений современного полимерного материаловедения является разработка новых полимерных композиционных материалов (ПКМ) и совершенствование существующих для улучшения их механических и функциональных свойств [1, 2]. Полимерные материалы, используемые в узлах трения, обладают рядом преимуществ по сравнению с традиционными материалами. ПКМ на основе самосмазывающихся полимеров находят применение в узлах трения не только за счет уменьшения трения и износа механизмов машин, но и где использование смазочных материалов ограничено экологическими соображениями и не подходит в жестких условиях эксплуатации (высокий вакуум, высокие нагрузки и чрезвычайно низкие или высокие температуры) [3]. Однако при создании ПКМ существует компромисс, заключающийся в том, что повышение одних свойств приводит к снижению других. Поэтому с целью получения высокоэффективных полимерных компо- зитов необходимо стремиться к сохранению одних свойств с повышением других желаемых характеристик.

Политетрафторэтилен (ПТФЭ) представляет собой полностью фторированный термопластичный полимер со многими уникальными характеристиками не только за счет прочной связи C–F, но и за счет того, что связь между углеродом и фтором увеличивает прочность основной цепи C–C [4]. Благодаря этому ПТФЭ как материал применяется в разных узлах трения машин и механизмов, поскольку обладает низким коэффициентом трения, высокой температурой плавления и устойчивостью к воздействию агрессивных сред [5]. Однако применение чистого ПТФЭ ограничено из-за наличия недостатков – низкая износостойкость и способность деформироваться в нормальных условиях даже при небольших нагрузках [6]. Для повышения прочности и износостойкости ПТФЭ модифицируют добавлением наполнителей: кокса, графита, дисульфида молибдена, металлических порошков, оксидов, нитридов, шпинелей, цеолитов, слоистых глин, керамики, а также углеродного, базальтового и стеклянного волокон в количестве от 0,5 до 45 мас.% [7–10]. Волокнистые наполнители являются наиболее предпочтительными, поскольку они повышают износостойкость и механические свойства полимера [11].

Углеродные волокна (УВ) по своим эксплуатационным качествам относятся к наиболее прочным и легким по весу материалам, которые можно использовать в качестве альтернативы традиционным материалам для многих конструкционных применений. К основным особенностям УВ относят высокий модуль упругости, удельную прочность на разрыв, превосходную устойчивость к высоким температурам и самосмазывающиеся свойства [12, 13]. В полимерном материаловедении особое внимание уделяется повышению адгезионной прочности между полимерной матрицей и УВ, что способствует достижению высоких эксплуатационных характеристик композиционных материалов. Для повышения адгезионной прочности применяют разные методы обработки поверхности УВ, включающие физическое и химическое модифицирование с увеличением удельной поверхности волокна, созданием рельефа или кислородсодержащих групп [13]. Обработка чаще проводится путем создания функциональных групп на поверхности УВ для обеспечения хорошей межфазной адгезии на границе раздела фаз полимер-волокно.

В работе [14] изучено влияние модифицированных УВ на триботехнические свойства полимерных композитов на основе ПТФЭ. Авторы использовали разные методы модификации поверхности волокон, такие как воздушно-плазменная обработка, воздействие HNO 3 и введение нано-TiO 2 и комбинированные методы. Модификация волокон повысила гидрофильность и изменила топографию поверхности УВ, что способствовало улучшению межфазной адгезии компонентов композита и, следовательно, триботехнических свойств. Наилучшие показатели на снижение износа ПКМ получены при совместном воздействии воздушно-плазменной обработки УВ и добавлении 4 мас.% нано-TiO 2 . В другой работе [15] исследовано влияние модифицированных стеклянных волокон (СВ) с нанесением (3-амино-пропил)триэтоксисилана на термические свойства ПТФЭ. Авторы установили, что введение стекловолокон с поверхностной обработкой в ПТФЭ может не только сохранить присущие полимеру преимущества, но и эффективно улучшить ряд термических свойств композитов на его основе. Таким образом, модификация исходных волокон может заметно улучшить ряд эксплуатационных свойств ПТФЭ.

Золь-гель метод является одним из надежных методов модификации волокон для улучшения его совместимости с полимерной матрицей [16]. В работе Li Q. с соавторами [17] изучено влияние СВ с модификацией золь-гель методом на механические и диэлектрические свойства ПКМ на основе ПТФЭ. Показано, что композиты с модифицированными СВ имеют лучшие механические и диэлектрические характеристики, чем ПТФЭ, наполненный волокнами без модификации. Повышение физических характеристик композитов с модифицированным наполнителем объяснили формированием гибридного слоя на поверхности СВ, который увеличивает шероховатость и смачиваемость волокон, благодаря чему улучшается совместимость с ПТФЭ. В работах Галлямовой Р. Ф. с соавторами проводилось модифицирование поверхности углеродных волокон оксидами с использованием золь-гель технологии [18–20]. Авторы обнаружили, что после модификации УВ погружением по золь-гель технологии получены поверхности с меньшей гидрофобностью и хорошей смачиваемостью. В работе Szczurek A. с соавторами [21] модифицировали углеродные волокна золь-гель методом с использованием в качестве прекурсоров органически-функционализированные силаны. После нанесения покрытия на поверхности волокон выявили развитую оксидную сетчатую структуру, которую функционализировали органическими соединениями.

Анализ литературы показал, что введение в полимерную матрицу различных наполнителей, в том числе и углеродных волокон, приводит к улучшению механических и трибологических свойств ПТФЭ. Наиболее предпочтительной является модификация углеродных волокон для улучшения совместимости с полимером. Одним из перспективных способов модификации волокон является золь-гель метод. Исходя из вышеизложенных соображений, нами для улучшения эксплуатационных свойств ПТФЭ в качестве наполнителей использованы короткие УВ, модифицированные золь-гель методом.

Цель работы – исследование влияния углеродных волокон, модифицированных с помощью золь-гель технологии на свойства и структуру ПТФЭ.

Материалы и методы исследования

В качестве полимерной матрицы использовали ПТФЭ марки ПН-90 (ГалоПолимер, Россия). Средний размер частиц порошка полимера составляет ~90 мкм, плотность 2,16 г/см3. Наполнителями служили углеродные волокна (Dongguan Yini Compoite Material, Co. Ltd, Китай) с диаметром волокна 7 мкм и соотношением диаметра к длине 2:1–8:1, плотность 1,75 г/см3. Для получения золя использовали ацетат цинка Zn(CH 3 COO) 2 ·2H 2 O по ГОСТ 5823–78 и гидрат аммиака NH 3 ·H 2 O по ГОСТ 24147–80.

Золь получали, добавляя по каплям раствор NH 3 ·H 2 O (1 моль/л) к раствору Zn(CH3COO)2·2H2O (2 моль/л), при постоянном перемешивании с помощью магнитной мешалки до тех пор, пока рН достигал около 10. Наполнитель смешивали с полученной золю таким же образом при перемешивании в течение 15 мин. Затем делали обжиг со скоростью нагревания муфельной печи 5 град/мин до 350 °C. Модифицированные волокна далее обозначены – УВМ.

Совмещение ПТФЭ с частицами наполнителей проводили путем сухого смешения в лопастном смесителе в течение 2 мин (до получения гомогенной смеси). Содержание наполнителя в полимере варьировали 3, 5 и 10 мас.%. Затем образцы полимера и композитов прессовали – 1050 – на гидравлическом прессе с удельной нагрузкой 50 МПа с выдержкой 2 мин. Спекание проводили в программируемой электрической печи SNOL 180/400 (SNOL, Литва) при 375 ºС.

Физико-механические свойства полимера и ПКМ охарактеризовали относительным удлинением при разрыве, прочностью при растяжении и испытанием на сжатие с применением стандартных методик при комнатной температуре на универсальной испытательной машине Autograf AGS-J (Shimadzu, Япония). Относительное удлинение при разрыве и прочность при растяжении были определены согласно ГОСТ 11262–2017. В качестве образцов использовали лопатки тип 5, скорость передвижения захватов – 50 мм/мин (погрешность 0,5–1 %). Испытание на сжатие проводили согласно ГОСТ 4651–2014 с получением показателя напряжения при сжатии при 10 %-ной относительной деформации. Для данной методики использовали образцы в виде прямого цилиндра с диаметром 10,00 ± 0,01 мм и высокой 21 ± 0,01 мм, скорость испытания 1 мм/мин. Твердость ПТФЭ и ПКМ измеряли твердомером TBP-D (Восток-7, Россия) с аналоговым индикатором для измерения твёрдости по шкале Шора тип Д согласно ГОСТ 24621–2015. Плотность образцов полимера и ПКМ определяли по стандартной методике ГОСТ 15139–69 – гидростатическое взвешивание. Сущность метода заключается в сравнении масс одинаковых объемов испытуемого вещества и жидкости известной плотности (например, дистиллированной воды), называемой рабочей жидкостью.

Трибологические характеристики: интенсивность изнашивания и коэффициент трения были исследованы на универсальной трибомашине CETR UMT-3 (CETR, США). Схема трения «палец – диск». Образец цилиндрической формы с радиусом 5 мм от центра, контртело – стальной диск из стали 45 с твердостью 45–50 HRC и шероховатостью Ra = 0,06–0,08 мкм. Испытания проводили при удельном давлении 2 МПа, линейной скорости скольжения 0,2 м/с при комнатной температуре. Время испытания на каждый образец составлял 3 ч. Образцы перед началом испытаний очищали и взвешивали на аналитических весах (0,00001 г), фиксировали массы до и после трения. По уравнению (1) определяли интенсивность изнашивания:

Am

к =----г----я' P ■ Fn ■ d где FN – нормальная сила, Н; d – путь трения, м; Δm – потерянная масса образца после трения, г; ρ – плотность, г/см3.

Термодинамические параметры: энтальпия плавления, температура плавления и степень кристалличности получали на дифференциальном сканирующем калориметре (ДСК) марки DSC 204F1 Phoenix (Netzsch, Германия) с погрешностью не более ± 0,1 %. Из экспериментальных кривых ДСК по эндотермическим пикам плавления определяли Т пл , ΔH пл , на основании которых рассчитали степень кристалличности. ИК-спектры образцов снимали на инфракрасном спектрометре с Фурье-преобразованием Varian 7000 FT-IR (Varian, США). Спектры получали с помощью приставки НПВО (нарушенного полного внутреннего отражения) в диапазоне 550–4000 см-1. Структурные исследования образцов проводили на сканирующем электронном микроскопе Jeol JSM-7800F (JEOL, Япония). Для получения микрофотографий образцов использовали вторичные электроны (1–2 кВ). Образцы для исследования надмолекулярной структуры ПКМ приготовлены методом холодного скола, то есть хрупкого разрушения образца в жидком азоте.

Результаты и их обсуждение

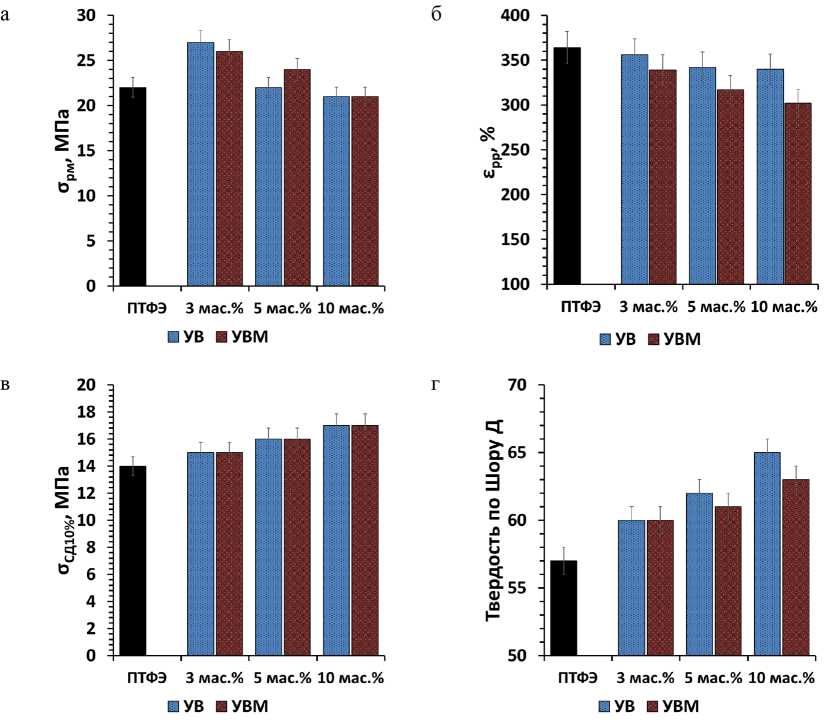

Одной из актуальных задач при разработке полимерных композитов на основе ПТФЭ является сохранение или незначительное снижение деформационно-прочностных свойств относительно полимерной матрицы [22, 23]. На рис. 1 приведены результаты физико-механических характеристик ПТФЭ и ПКМ на его основе в зависимости от содержания и модификации наполнителя.

Как видно из рис. 1а, введение УВ и УВМ в количестве 3 мас.% в ПТФЭ приводит к повышению прочности при растяжении на 18–22 % относительно исходного полимера. Дальнейшее увеличение содержания углеродных волокон от 5 до 10 мас.% в ПТФЭ снижает прочность при растяжении до значений полимерной матрицы. Относительное удлинение при разрыве ПКМ имеет тенденцию к снижению при повышении содержания наполнителя УВ и УВМ от 3 до 10 мас.% на 17 %, что, вероятно, связано со снижением пластичности из-за повышения жесткости материала. В то же время с увеличением содержания УВ и УВМ в ПТФЭ наблюдается рост напряжения при сжатии от 14 до 17 МПа, что на 21 % выше значения исходного ПТФЭ. Из рис. 1г видно, что наполнители УВ и УВМ привели к увеличению твердости исходного ПТФЭ. Наибольшее значение твердости получено в ПКМ, содержащих 10 мас.% углеродных волокон, что

Рис. 1. Физико-механические свойства ПТФЭ и ПКМ: а – прочность при растяжении; б – относительное удлинение при разрыве; в – напряжение при сжатии при установленной относительной деформации 10 %; г – твердость по Шору Д

Fig. 1. Mechanical properties of PTFE and PCM: a – tensile strength; б – elongation at break; в -compressive stress at a specified relative strain of 10 %; г – Shore D hardness

– 1052 – на 10–14 % выше по сравнению с исходным полимером. Определение твердости является одним из ключевых параметров, используемых для оценки поведения материала при трении. Известно, что при повышении твердости ПТФЭ введением наполнителей приводит к повышению износостойкости ПКМ на его основе [24]. Результаты физико-механических характеристик ПКМ не показали существенных отличий между УВ и УВМ, что говорит о доминирующем влиянии волокон на физико-механические свойства, по сравнению с дополнительным содержанием оксида цинка, полученного золь-гель методом.

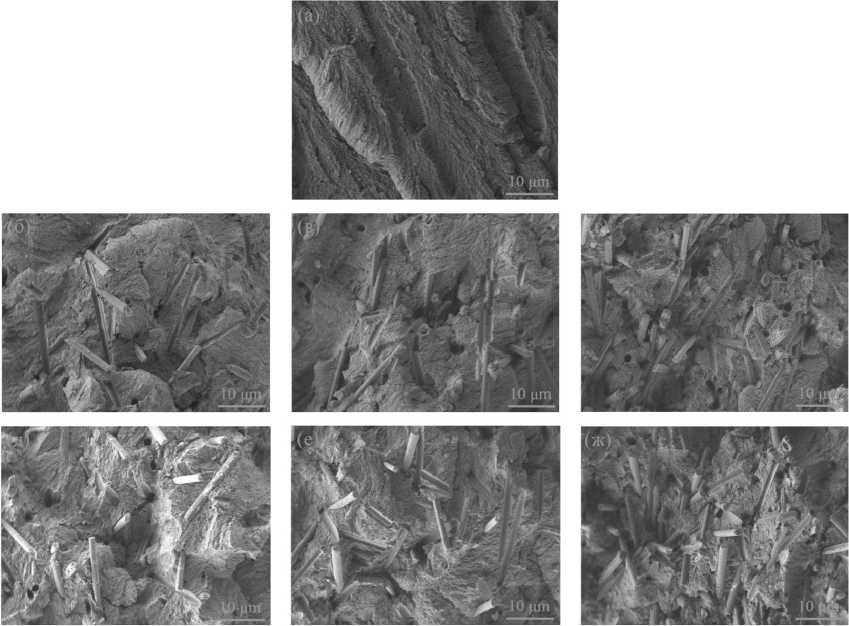

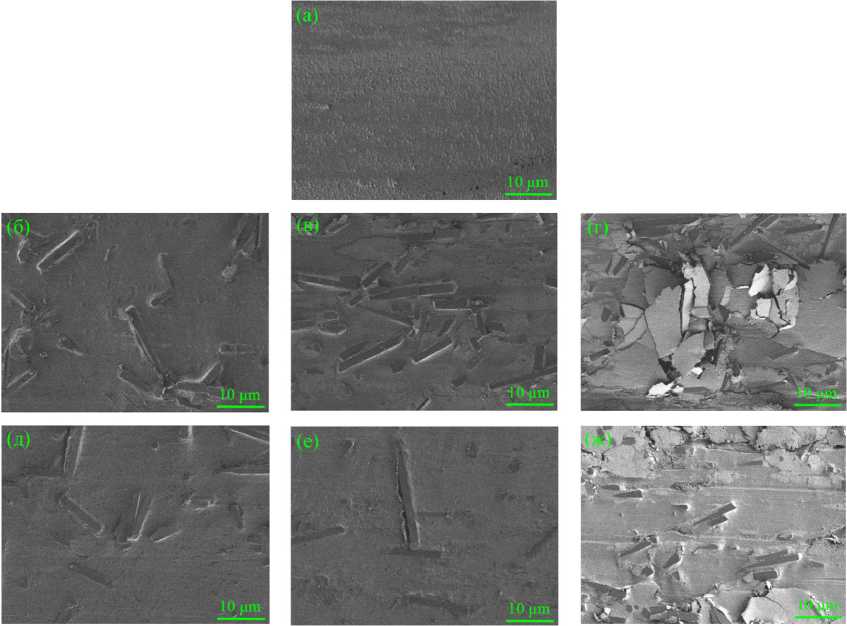

В дальнейшем с целью объяснения полученных физико-механических характеристик ПТФЭ и ПКМ проведены структурные исследования методом СЭМ и ДСК. На рис. 2 показаны СЭМ-изображения, характеризующие надмолекулярную структуру исходного ПТФЭ и ПКМ на его основе, в зависимости от содержания УВ и УВМ. Надмолекулярная структура исходного ПТФЭ характеризуется образованием типичной для данного полимера ламеллярной структурой, как показано на рис. 2а.

Из рис. 2б–ж видно, что в композитах с увеличением содержания волокон от 3 до 10 мас.% их количество на поверхности скола становится больше. Во всех ПКМ углеродные волокна достаточно равномерно распределены и случайным образом ориентированы в объеме полимера.

Рис. 2. СЭМ-изображения исходного ПТФЭ и ПКМ: а – исходный ПТФЭ; б – ПТФЭ+3 %УВ; в – ПТФЭ+5 %УВ; г – ПТФЭ+10 %УВ; д – ПТФЭ+3 %УВМ; е – ПТФЭ+5 %УВМ; ж – ПТФЭ+10 %УВМ

Fig. 2. SEM images of initial PTFE and PCM: a – initial PTFE; б – PTFE+3 %CF; в – PTFE+5 %CF; г – PTFE+10 %CF; д – PTFE+3 %CFM; е – PTFE+5 %CFM; ж – PTFE+10 %CFM

Короткие углеродные волокна изотропно армируют полимерную матрицу из-за хаотичного ориентирования, что объясняет увеличение напряжения на сжатие и твердость композитов. Надмолекулярная структура ПТФЭ при введении УВ и УВМ изменяется от ламеллярного до сферолитоподобной. Это связано с тем, что поверхность волокон становится центром дополнительной кристаллизации [25]. Стоит отметить, что при содержании наполнителя 5–10 мас.% УВ и УВМ в ПТФЭ надмолекулярная структура визуально характеризуется разрыхлением и образованием дефектных областей, что объясняет некоторое снижение деформационно-прочностных свойств по сравнению с ПКМ, содержащим 3 мас.% волокон. Кроме того, из результатов СЭМ не выявлено отличий между композитами, содержащими УВ и УВМ.

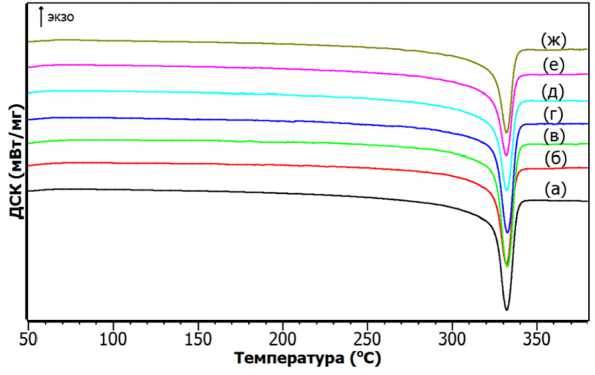

На рис. 3 приведены результаты исследования ПТФЭ и ПКМ методом ДСК. Во всех исследованных образцах ПКМ наблюдаются типичные ДСК-кривые, аналогичные исходному полимеру, новых пиков не выявлено. Анализируя кривые на этом рисунке, можно установить, что не наблюдается смещение пиков ПКМ по температуре. Это обстоятельство можно объяснить тем, что измерение проводили с постоянной скоростью нагревания образцов. В процессе нагревания после частичного плавления полимера сначала происходят процессы упорядочения (рекристаллизация и реорганизация), а затем в области, близкой к полному плавлению – разупорядочения. При неизменной скорости нагревания образцов совершенствование кристаллической фазы полимера происходит по механизму рекристаллизации. В присутствии наполнителей скорость рекристаллизации полимера выше, чем у ненаполненного. При этом процессы разупорядочения структурированного ПКМ протекают медленнее, поэтому Тпл остается неизменной [26].

Далее в табл. 1 представлены суммарные результаты термодинамических свойств ПТФЭ и ПКМ, полученные из кривых-ДСК.

Рис. 3. ДСК-кривые: а – исходный ПТФЭ; б – ПТФЭ+3 %УВ; в – ПТФЭ+5 %УВ; г – ПТФЭ+10 %УВ; д –

ПТФЭ+3 %УВМ; е – ПТФЭ+5 %УВМ; ж – ПТФЭ+10 %УВМ

Fig. 3. DSC curves: a – initial PTFE; б – PTFE+3 %CF; в – PTFE+5 %CF; г – PTFE+10 %CF; д – PTFE+3 %CFM; е – PTFE+5 %CFM; ж – PTFE+10 %CFM

Таблица 1. Зависимость термодинамических параметров и плотность ПТФЭ и ПКМ от содержания и модификации УВ

Table 1. Dependence of thermodynamic parameters and density of PTFE and PCM on CF content and modification

|

Образец |

∆Н пл. Дж/г |

Т пл , К |

α,% |

ρ, г/см3 |

|

ПТФЭ исходный |

38,5 |

605,3 |

46,9 |

2,16 |

|

ПТФЭ+3 %УВ |

32,8 |

605,3 |

40,0 |

2,14 |

|

ПТФЭ+5 %УВ |

35,3 |

605,8 |

43,0 |

2,13 |

|

ПТФЭ+10 %УВ |

36,7 |

605,8 |

44,8 |

2,11 |

|

ПТФЭ+3 %УВМ |

33,6 |

605,4 |

41,0 |

2,14 |

|

ПТФЭ+5 %УВМ |

31,4 |

604,1 |

38,3 |

2,13 |

|

ПТФЭ+10 %УВМ |

30,1 |

605,4 |

36,7 |

2,11 |

Примечание: ΔНпл – энтальпия плавления; Тпл – температура плавления; α – степень кристалличности; ρ – плотность.

Как видно из табл. 1, введение УВ в полимерную матрицу приводит к снижению энтальпии плавления. В случае ПКМ без модификации происходит повышение значений энтальпии плавления и степени кристалличности при содержании от 3 до 10 мас.%. Возможно, увеличение показателей связано с тем, что УВ становятся дополнительными центрами кристаллизации [27]. В случае ПКМ с УВМ значение энтальпии плавления снижается с увеличением содержания волокон от 3 до 10 мас.%, что, видимо, связано с влиянием ZnO, являющегося дополнительным модификатором. Известно, что в высоконаполненных системах адсорбционное взаимодействие высокоэнергетической поверхности твердого тела и макромолекул в расплаве полимера приводит к ограничению их тепловой подвижности [28]. Кроме того, из-за дополнительного содержания ZnO происходит гетерогенное зародышеобразование, что может препятствовать гомогенному зародышеобразованию как у исходного полимера и композитов с УВ без модификации [29]. Таким образом, вышеописанные факторы могут снизить энтальпию плавления ПКМ и, соответственно, уменьшить степень кристалличности. Плотность ПКМ снижается при введении наполнителя от 3 до 10 мас.%, причем данные ПТФЭ+УВ и ПТФЭ+УВМ совпадают. Снижение показателя плотности ПКМ по сравнению с исходным ПТФЭ, во-первых, связано с низкой плотностью УВ (1,75 г/см3) относительно полимерной матрицы (2,16 г/см3). Во-вторых, с увеличением содержания волокон в ПТФЭ происходит разрыхление микроструктуры и снижение показателей степени кристалличности, полученных методом ДСК (табл. 1). Указанные обстоятельства могут объяснить снижение плотности ПКМ относительно полимерной матрицы с увеличением содержания УВ.

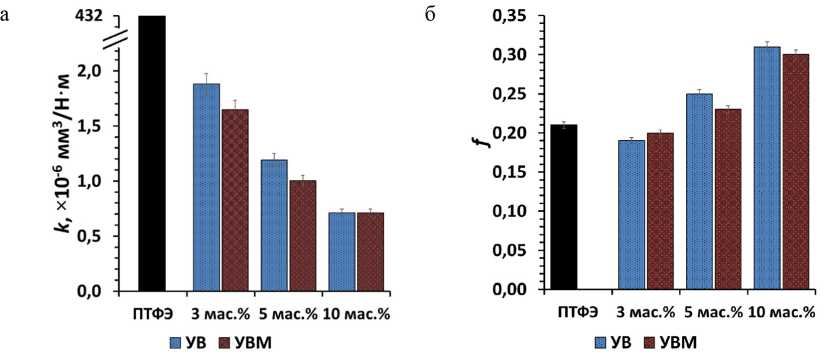

С целью определения возможности использования полученных материалов в узлах трения машин и оборудования были проведены испытания по оценке триботехнических свойств в условиях сухого трения скольжения при комнатной температуре по стальному контртелу. На рис. 4 представлены результаты интенсивности изнашивания и коэффициента трения ПТФЭ и ПКМ в зависимости от содержания УВ и УВМ.

Как видно из рис. 4а, интенсивность изнашивания ПКМ резко снижается во всех образцах относительно полимерной матрицы. Выявлено, что износостойкость ПКМ повышается – 1055 –

Рис. 4. Триботехнические свойства исходного ПТФЭ и ПКМ: а интенсивность изнашивания;

б – коэффициента трения

Fig. 4. Tribological properties of initial PTFE and PCM: a – specific wear rate; б – coefficient of friction с увеличением содержания наполнителей от 3 до 10 мас.% независимо от модификации волокон. В композитах состава ПТФЭ+3 мас.% УВ и УВМ интенсивность изнашивания снижается в 230–263 раза по сравнению с исходным полимером. При содержании 5 мас.% УВ в ПТФЭ износостойкость повысилась в 364 раза, в случае введения той же концентрации УВМ – в 434 раза. Максимальное значение износостойкости получено в ПКМ с 10 мас.% УВ и УВМ, что в 775 раз выше относительно исходного полимера. Результаты триботехнических исследований ПКМ показывают, что при содержании наполнителей 3–5 мас.% волокон наибольшую эффективность показывают модифицированные волокна. Напротив, при содержании 10 мас.% волокон в ПТФЭ получены практически идентичные результаты для композитов без и с модифицированными волоками. Таким образом, влияние модифицированных УВ на износостойкость ПКМ наблюдается при относительно низких содержаниях наполнителя, которая нивелируется при увеличении содержания наполнителя, в данном случае в количестве 10 мас.% УВ.

Из рис. 4б видно, что ПТФЭ с содержанием волокнистого наполнителя в количестве 3 мас.% незначительно влияет на коэффициент трения. Данное обстоятельство можно объяснить тем, что разные наполнители по-разному влияют на скорость изнашивания ПКМ, хотя их влияние на коэффициент трения ПТФЭ при малом содержании несущественно [30]. С увеличением содержания волокон от 5 до 10 мас.% в ПТФЭ повышаются значения коэффициента трения от 0,23 до 0,33. Это свидетельствует о сопротивлении к скольжению композиционных материалов при изнашивании в условиях сухого трения, что характеризуется улучшением износостойкости. Подобное поведение триботехнических свойств можно объяснить тем, что полимерные материалы имеют специфическую деформационную реакцию при трении. Известно, что коэффициент трения полимеров повышается с увеличением номинальной площади контакта, то есть он увеличивается с уменьшением номинального контактного давления [31–33]. Следовательно, в нашем случае трение ПКМ проводилось при постоянной нагрузке и соответственно приближению к стационарному трению происходит увеличение площади контакта, сопро-– 1056 – вождающееся уменьшением номинального контактного давления. Исходя из этого очевидно, что снижение номинального контактного давления вызывает рост коэффициента трения.

Несмотря на некоторое повышение значений коэффициента трения ПКМ, полученные значения соответствуют f ≤ 0,3. Композиционные материалы с подобными значениями коэффициента трения в условиях сухого трения относятся к материалам антифрикционного назначения [34]. Видно, что ПКМ с УВМ характеризуются более низкими значениями коэффициента трения относительно композитов с волокнами без модификации при содержании 5–10 мас.%. По-видимому, это связано с тем, что частицы оксида цинка в модифицированных УВ выполняют роль твердой смазки, тем самым облегчают скольжение при трении.

На рис. 5 приведены СЭМ-изображения поверхностей трения для сравнительного анализа между исходным ПТФЭ, ПТФЭ+УВ и ПТФЭ+УВМ. Низкая износостойкость ПТФЭ связана с микроструктурой и заключается в том, что сдвиговые напряжения при фрикционном контакте отрывают от поверхности полимера целые кристаллические области, разрушая относительно слабые аморфные участки [35]. Подобное разрушение исходного ПТФЭ приводит к низкой износостойкости, и сама поверхность трения характеризуется относительно гладкой поверхностью, как видно на рис. 5а.

Рис. 5. СЭМ-изображения поверхностей трения образцов: а – исходный ПТФЭ; б – ПТФЭ+3 %УВ; в – ПТФЭ+5 %УВ; г – ПТФЭ+10 %УВ; д – ПТФЭ+3 %УВМ; е – ПТФЭ+5 %УВМ; ж – ПТФЭ+10 %УВМ

Fig. 5. SEM images of the worn surfaces of the samples: а – initial PTFE; б – PTFE+3 %CF; в – PTFE+5 %CF; г – PTFE+10 %CF; д – PTFE+3 %CFM; е – PTFE+5 %CFM; ж – PTFE+10 %CFM

Из рис. 5б–ж видно, что наполнитель в виде коротких волокон во всех исследованных поверхностях трения ПКМ распределен и ориентирован хаотично, как и в объеме полимерной матрицы. Видно, что с увеличением содержания волокон в ПТФЭ их на поверхности трения становится больше, что сопровождается снижением интенсивности изнашивания и повышением коэффициента трения относительно полимерной матрицы. Углеродные волокна на поверхности ПТФЭ защищают материал от изнашивания благодаря снижению деламинации полимера, то есть часть фрикционных процессов локализуется на их поверхности при скольжении по гладкой стали. При детальном рассмотрении видно, что волокна на поверхности трения подверглись изнашиванию и относительно гладкие по сравнению с волокнами в объеме полимера (рис. 2б–ж). Отличительной особенностью между ПКМ в зависимости от содержания волокон является образование вторичных структур в виде «трибопленок» на поверхности трения при содержании 5–10 мас.% УВ и УВМ. Образование вторичных структур на поверхности трения позволяет повысить износостойкость ПКМ благодаря тому, что при трении часть фрикционных нагрузок перераспределяется на них и, соответственно, снижается износ материала [36]. Трибопленки на поверхности трения ПКМ на основе ПТФЭ состоят из продуктов износа и удерживаются на поверхности материала фибриллярными структурами, тем самым препятствуют удалению их с поверхности трения [37].

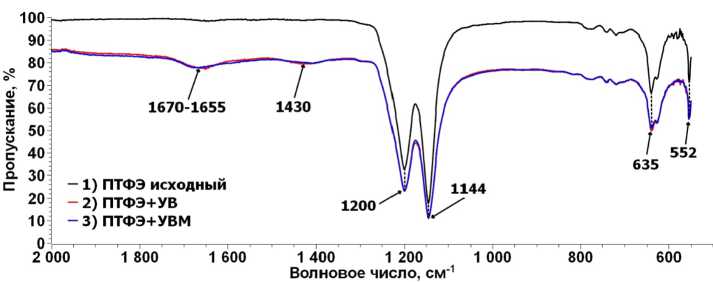

Проведены ИК-спектроскопические исследования поверхностей трения ПТФЭ и ПКМ, результаты представлены на рис. 6.

Наиболее интенсивные пики (1200 и 1144 см-1) относятся к валентным колебаниям групп -CF2 и колебанию ν(СС). В области ниже 650 см-1 располагаются деформационные и внепло-скостные колебания групп -CF 2 : веерные колебания γ ω (CF 2 ) проявляются при 635 см-1, полосы 555 см-1 характеризуют деформационные и маятниковые колебания CF2-групп [28, 38]. Сравнение ИК-спектров ПТФЭ и композитов на его основе показало сохранение основных полос поглощения после испытания на трение. В ИК-спектрах после трения зарегистрированы новые пики в областях 1670–1655 см-1. Эти пики относятся к карбоксильным группам и свидетельствуют об образовании солей перфторкислот [39]. Данные пики связаны с трибохимическими процессами при трении и свидетельствуют об образовании защитных вторичных структур в виде трибопленок, которые также наблюдаются на изображениях сканирующего электронного микроскопа.

Рис. 6. ИК-спектры поверхностей трения ПТФЭ и ПКМ после трения

Fig. 6. IR spectra of PTFE and PCM worn surfaces after friction

Заключение

В данной работе разработаны полимерные композиционные материалы на основе ПТФЭ, наполненного углеродными волокнами без модификации и модифицированные с помощью золь-гель технологии. Прочность при растяжении повысилась при содержании 3 мас.% УВ и УВМ, в остальных композитах сохраняется на уровне исходного полимера. Относительное удлинение при разрыве ПКМ снижается с повышением концентрации наполнителя УВ и УВМ по сравнению с исходным ПТФЭ. При этом наблюдается рост значений напряжения при сжатии ПКМ на 21 % относительно исходного ПТФЭ. Показано, что наибольшее снижение скорости массового изнашивания ПКМ в 775 раз выше по сравнению с исходным полимером наблюдается в композитах, содержащих 10 мас.% УВ и УВМ. Композиты с той же концентрацией имеют наиболее энергетически выгодное и упорядоченное состояние с повышенными эксплуатационными характеристиками. Разработанные полимерные композиционные материалы могут найти применение в узлах трения машин и техники для решения ряда технических вопросов, направленных на повышение надежности работы и увеличения срока эксплуатации.

Список литературы Влияние модифицированных углеродных волокон золь-гель методом на свойства политетрафторэтилена

- Кондрашов С. В., Шашкеев К. А., Петрова Г. Н., Мекалина И. В. Полимерные композиционные материалы конструкционного назначения с функциональными свойствами. Авиационные материалы и технологии, 2017, (S), 405–419 [Kondrashov S. V., Shashkeev K. A., Petrova G. N., Mekalina I. V. Polymer composite materials of structural purpose with functional properties. Aviation materials and technologies, 2017, (S), 405–419 (In Rus.)]

- Kosicka E. et al. Influence of the Selected Physical Modifier on the Dynamical Behavior of the Polymer Composites Used in the Aviation Industry. Materials, 2020, 13(23), 5479

- Ren Y., Zhang L., Xie G.et al. A review on tribology of polymer composite coatings. Friction, 2021, 9, 429–470

- Lemal D. M. Perspective on fluorocarbon chemistry. The Journal of organic chemistry, 2004, 69(1), 1–11

- Stankovi M., Vencl A., Marinkovi A. A review of the tribological properties of PTFE composites filled with glass, graphite, carbon or bronze reinforcement. 13th International Conference on Tribology – Serbiatrib’13, 2013, 135–140

- Petrova P. N., Markova M. A., Tikhonov R. S. Frictional Characteristics of Polymer Composites Based on Polytetrafluorethylene and Carbon Fibers. Russian Engineering Research, 2022, 42, 40–45

- Khedkar J., Negulescu I., Meletis E. I. Sliding wear behavior of PTFE composites. Wear, 2002, 252(5–6), 361–369

- Conte M., Igartua A. Study of PTFE composites tribological behavior. Wear, 2012, 296(1–2), 568–574

- Markova M. A., Petrova P. N. Influence of Carbon Fibers and Composite Technologies on the Properties of PCM Based on Polytetrafluoroethylene. New technologies for obtaining and processing materials, 2021, 12(2), 551–557

- Li S. et al. The effect of different layered materials on the tribological properties of PTFE composites. Friction, 2020, 8, 542–552

- Johansson P., Marklund P., Björling M., Y. Shi Y. Mechanisms behind the environmental sensitivity of carbon fiber reinforced PTFE. Friction, 2023, 1–19

- Suresha B. et al. Three-body abrasive wear behaviour of carbon and glass fiber reinforced epoxy composites. Materials Science and Engineering: A, 2007, 443(1–2), 285–291

- Alshammari B. A., Alsuhybani M. S., Almushaikeh A. M., Alotaibi B. M., Alenad A. M., Alqahtani N. B., Alharbi A. G. Comprehensive review of the properties and modifi cations of carbon fi ber-reinforced thermoplastic composites. Polymers, 2021, 15(13), 2474

- Liu P. et al. Tribological properties of modified carbon fabric/polytetrafluoroethylene composites. Wear, 2012, 289, 17–25

- Zhang Y. et al. Improving thermal properties of ultrafine-glass-fiber reinforced PTFE hybrid composite via surface modification by (3-aminopropyl) triethoxysilane. Journal of Polymer Research, 2019, 26, 1–11

- Mao Y., Li Q., Wu C. Surface modification of PET fiber with hybrid coating and its effect on the properties of PP composites. Polymers, 2019, 11(10), 1726

- Li Q. et al. Improved properties of PTFE composites filled with glass fiber modified by sol-gel method. Journal of Materials Science: Materials in Electronics, 2021, 32(18), 23090–23102

- Gallyamova R. et al. Investigation of protective coatings for carbon fibers by the sol-gel method. Solid state phenomena, 2018, 284, 1242–1247

- Gallyamova R., Galyshev S., Musin F. Preparation of Barrier SiO2 Coating on Carbon Fibers by the Sol-Gel Method. Materials Today: Proceedings, 2019, 11(1), 286–289

- Gallyamova R., Safiullin R. L., Musin F. F. Formation of TiO2 Coating by the Sol-Gel on Carbon Fibers. Defect and Diffusion Forum, 2021, 410, 537–541

- Szczurek A. et al. Improvement of interaction in a composite structure by using a sol-gel functional coating on carbon fibers. Materials, 2017, 10(9), 990

- Авдейчик С. В., Антонов А. С., Лесун А. Н. Концепт многоуровневого модифицирования в технологии высоконаполненных фторкомпозитов. Восточно-европейский научный журнал, 2021, 11–2(75), 25–31 [Avdeychik S. V., Antonov A. S., Lesun A. N. Concept of multilevel modification in the technology of highly filled fluorocomposites. East European Scientific Journal, 2021, 11–2(75), 25–31 (In Rus.)]

- Mazur K., Gądek-Moszczak A., Liber-Kneć A., Kuciel S. Mechanical Behavior and Morphological Study of Polytetrafluoroethylene (PTFE) Composites under Static and Cyclic Loading Condition. Materials, 2021, 14(7), 1712

- Kaplan Y. Role of Reinforcement Materials on Mechanical and Tribological Properties of PTFE Composites. Polymer (Korea), 2020, 44(4), 436–444

- Василец В. Н. и др. Структура и теплофизические характеристики композитов политетрафторэтилена с малослойными графеновыми нанопластинками. Химия высоких энергий, 2019, 53(4), 274–279 [Vasilets V. N. et al. Structure and thermophysical characteristics of composites of polytetrafluoroethylene with low-layer graphene nanoplates. High Energy Chemistry, 2019, 53(4), 274–279 (In Rus.)]

- Sawae Y., Morita T., Takeda K., Onitsuka S., Kaneuti J., Yamaguchi T., Sugimura J. Friction and wear of PTFE composites with different filler in high purity hydrogen gas. Tribology International, 2021, 157, 106884

- Башлакова А. Л., Шелестова В. А., Гракович П. Н., Иванов Л. Ф. Исследование влияния модифицированных углеродных волокон на кристалличность политетрафторэтиленовой матрицы. Полимерные материалы и технологии, 2020, 6(1), 78–84 [Bashlakova A. L., Shelestova V. A., Grakovich P. N., Ivanov L. F. Investigation of the influence of modified carbon fibers on crystallinity of polytetrafluoroethylene matrix. Polymeric Materials and Technologies, 2020, 6(1), 78–84 (In Rus.)]

- Будник О. А., Берладир К. В., Будник А. Ф., Руденко П. В. Структурные изменения матрицы ПТФЭ – композитов. Вестник БГТУ имени В. Г. Шухова, 2015, (4), 104–112 [Budnik O. A., Berladir K. V., Budnik A. F., Rudenko P. V. Structural changes in the matrix of PTFE – composites. Bulletin of BSTU named after V. G. Shukhov, 2015, (4), 104–112 (In Rus.)]

- Gu J., Li N., Tian L., Lv Z., Zhang Q. High thermal conductivity graphite nanoplatelet/UHMWPE nanocomposites. Rsc Advances, 2015, 46(5), 36334–36339

- Khedkar J., Negulescu I., Meletis E. I. Sliding wear behavior of PTFE composites. Wear, 2002, 252(5–6), 361–369

- Ludema K. C., Ajayi L. Friction, Wear, Lubrication: A Textbook in Tribology Second Edition (2nd ed.), CRC press, 2018. 263[.

- Quaglini V., Dubini P. Friction of polymers sliding on smooth surfaces. Advances in Tribology, 2011, 2011, 1–8

- Amenta F. et al. Sliding wear behaviour of fibre-reinforced PTFE composites against coated and uncoated steel, Wear, 2021, 486, 204097

- Jamroziak K., Roik T. Structure and properties of the new antifriction composite materials for high-temperature friction units. Proceedings of the 7th International Conference on Fracture Fatigue and Wear, 2019, 628–637

- Sinha S. K., Briscoe B. J. Polymer Tribology. WEAR OF POLYTETRAFLUOROETHYLENE AND PTFE COMPOSITES, 2009, 347–37

- Struchkova T. S. et al. Mechanical and Tribological Properties of Polytetrafluoroethylene Composites Modified by Carbon Fibers and Zeolite. Lubricants, 2021, 10(1), 4

- Burris, D. L. Polymeric nanocomposites for tribological applications. Macromolecular Materials and Engineering, 2007, 292(4), 387–402

- Корнопольцев В. Н. и др. Получение, исследование и применение композитов на основе фторполимерных отходов. Журнал прикладной химии, 2021, 94(7), 818–823 [Kornopoltsev V. N. et al. Preparation, research and application of composites based on fluoropolymer wastes. Journal of Applied Chemistry, 2021, 94(7), 818–823 (In Rus.)]

- Okhlopkova A. A., Vasilev A. P., Struchkova T. S. et al. Study of the Influence of Carbon Fibers and Bentonite on the Tribological Properties of PTFE. Journal of Friction and Wear, 2020, 41(6), 571–577